高速列车制动材料高温摩擦磨损行为研究

孙洪雨,马元明,陈辉,刘艳,吴影,岑升波,吴启超

高速列车制动材料高温摩擦磨损行为研究

孙洪雨1,马元明2,陈辉2*,刘艳2,吴影2,岑升波2,吴启超2

(1.中车株州电力机车有限公司,湖南 株洲 412001; 2.西南交通大学 材料科学与工程学院,四川 成都 610031)

高速列车制动盘制动时的高温摩擦磨损是导致制动盘失效的原因之一,针对高速列车制动材料,设计了4种不同温度梯度(25℃、200℃、400℃、600℃)的摩擦磨损试验。以制动闸片材料作为销试样、制动盘材料做为盘试样,进行销-盘式摩擦磨损试验。结果表明:25℃和400℃条件下都具有较高的摩擦系数,但是两种温度下的磨损类型不同;25℃条件下盘试样的磨损量和表面粗糙度均最大,以磨粒磨损为主,盘表面有明显犁沟现象;200℃条件盘试样表面平整,摩擦系数和失重量均最小,摩擦面有部分片状石墨起到润滑作用;600℃盘试样出现负磨损,氧化磨损和黏着磨损同时存在。

制动盘;制动闸片;摩擦磨损

列车制动闸片和制动盘是保证车辆运行安全的重要制动部件[1]。目前动车采用的两种主要制动方式是摩擦制动和动力制动,其中动力制动只在动车车轴使用,而摩擦制动则在动车和拖车车轴上都有应用。制动闸片与制动盘材料之间的摩擦性能对列车制动起着关键性的作用[2-3]。在时速200 km/h或更高速的制动过程中,制动闸片与制动盘发生摩擦,制动盘瞬间吸收的热可将制动盘摩擦面温度升高到600℃甚至更高[4-5]。列车制动盘在制动过程中的受热是一个非常值得考虑的问题[6-8]。

Saeed Abbasi[9]在进行销盘式摩擦磨损时发现磨损量的减小与摩擦接触面形成的一层稳定的氧化膜有关,通过数值模拟建立了销盘式摩擦试验在连续多场耦合的热弹性分析中热量分配系数的预测模型。朱旭光等[10]在对铜基制动闸片的摩擦磨损研究中发现,一定的制动速度条件下,增大制动压力,摩擦系数先增大后减小,磨损率逐步增加并趋于稳定。韩晓明等[11]进行了摩擦速度对铜基摩擦材料摩擦磨损性能的研究,结果表明,摩擦表面会由致密的第三体覆盖,随速度的增加第三体的易流动性具有润滑和平滑作用,降低了摩擦系数。

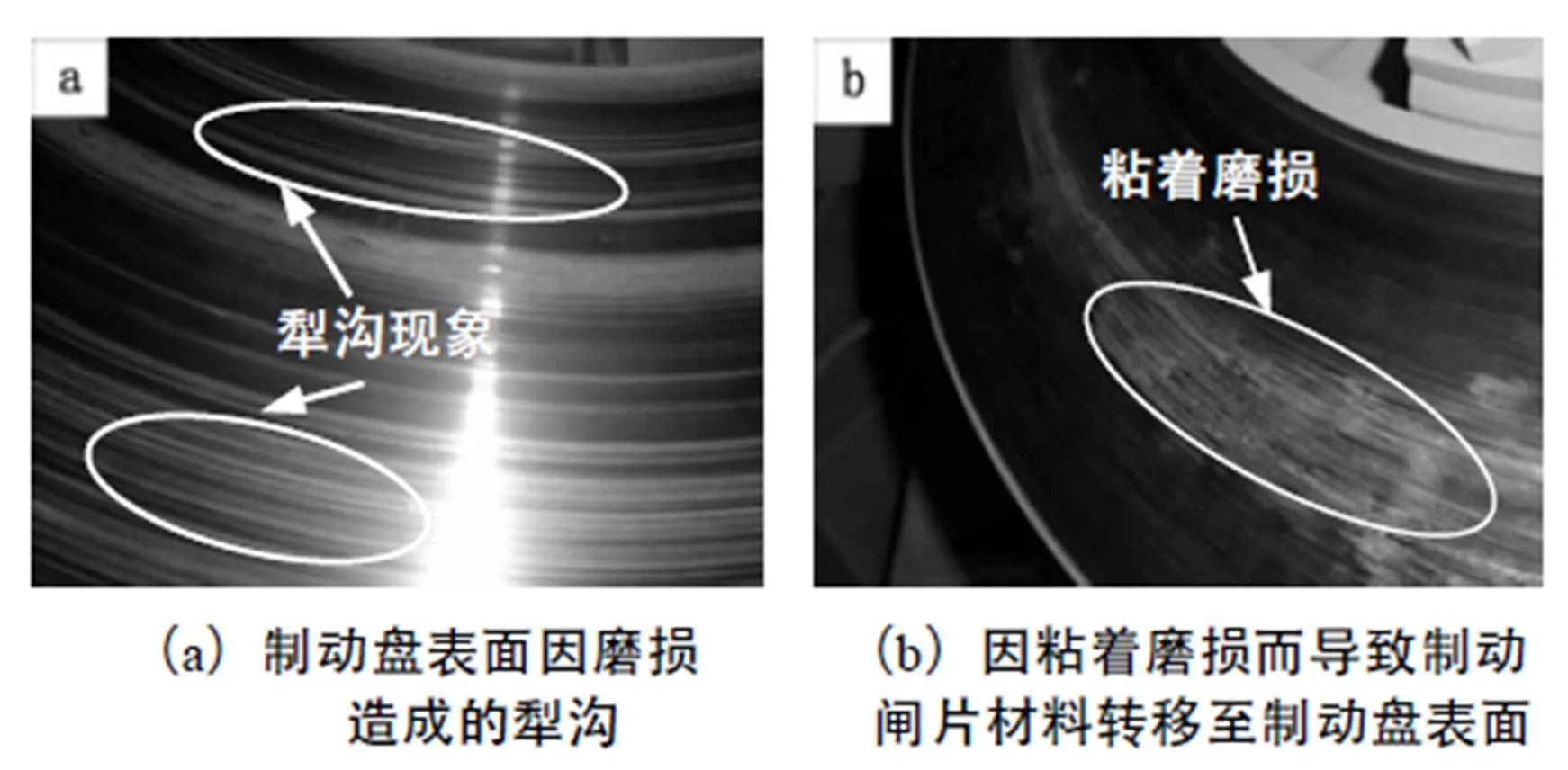

图1为制动盘在使用过程中盘表面的磨损情况,这种磨损与制动过程中的温度有着必然联系。

图1 装车使用后制动盘的磨损情况

针对制动盘/片的常温摩擦磨损性能,国内外的研究主要集中在制动压力、摩擦速度对摩擦磨损性能的影响,对高温摩擦磨损性能研究较少,而且主要集中在制动盘材料或者制动闸片材料单方面的考虑,没有将制动盘/片做为一对摩擦副来同时研究分析,因此本文工作主要目的在于通过研究在不同温度条件下的制动盘材料和制动闸片之间的摩擦磨损性能,深入了解制动盘和制动闸片在制动受热时的摩擦行为,尤其是针对现有的制动盘材料和制动闸片组成的摩擦副在不同温度下的摩擦磨损行为,以期为深入研究制动盘与制动闸片摩擦磨损行为提供数据支撑。

1 试验材料及方法

1.1 试验材料

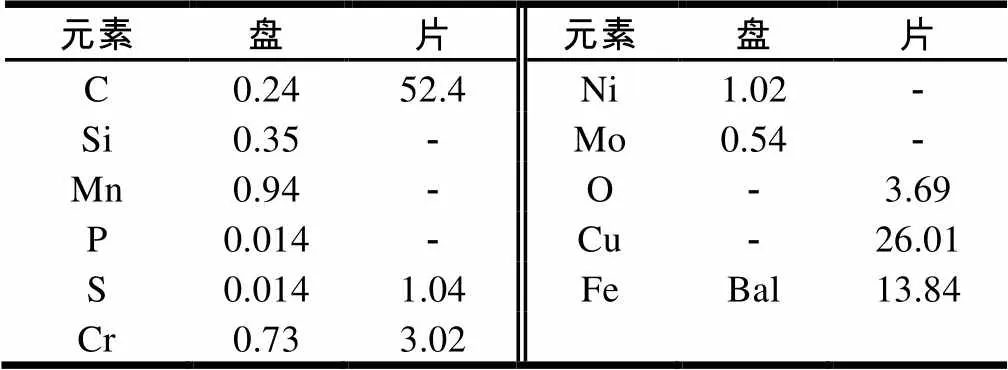

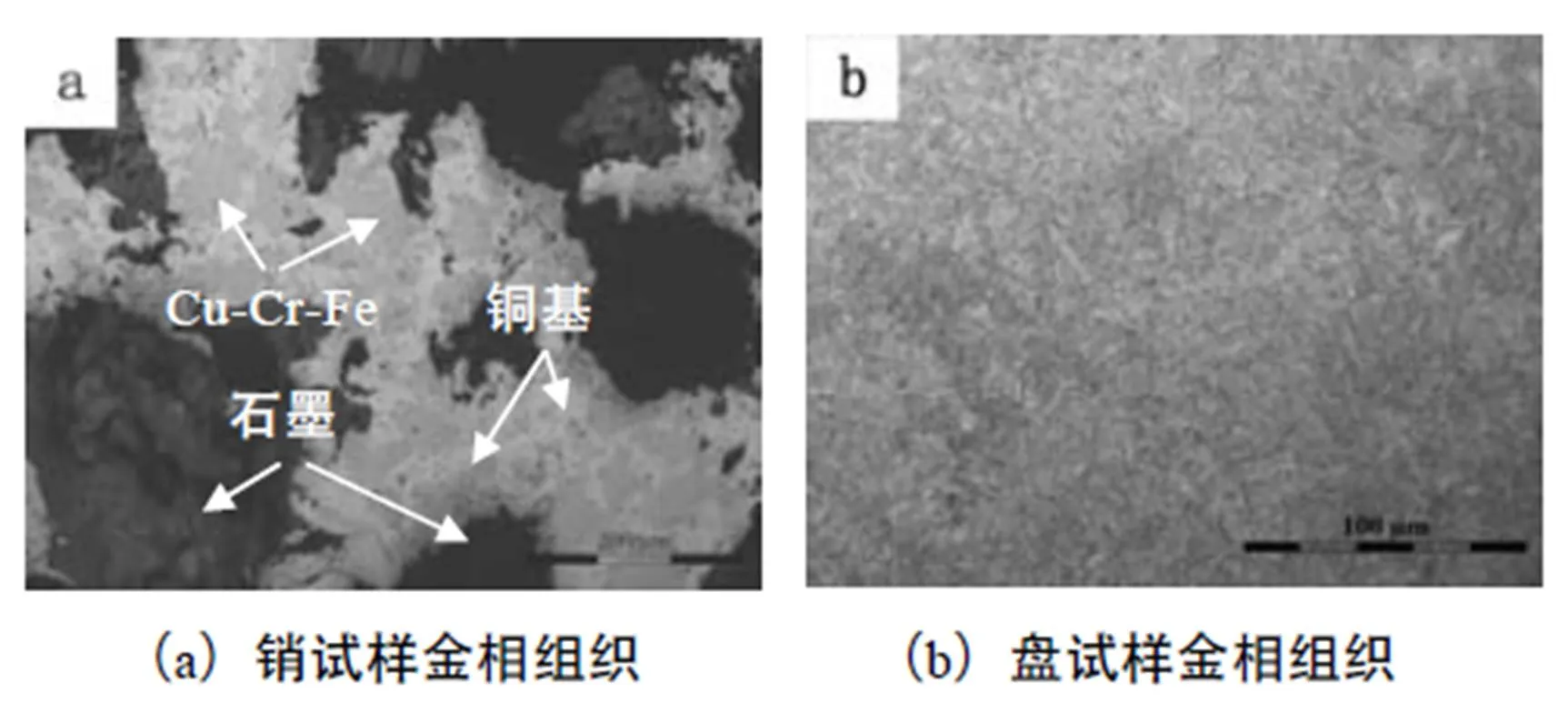

本实验中的销试样取自制动闸片,为铜基粉末冶金材料烧结而成,其中Cu为基体材料,Cr、Fe为耐磨组元,石墨为润滑组元,化学成分如表1所示。盘试样取自制动盘材料,为GS24CrNiMo445V铸钢材料,金相组织如图2所示,组织为保持板条马氏体位向的回火索氏体。制动盘材料的力学性能如表2所示。

表1 试验材料的化学成分(质量分数w%)

注:"-"表示不含该元素。

1.2 试验方法

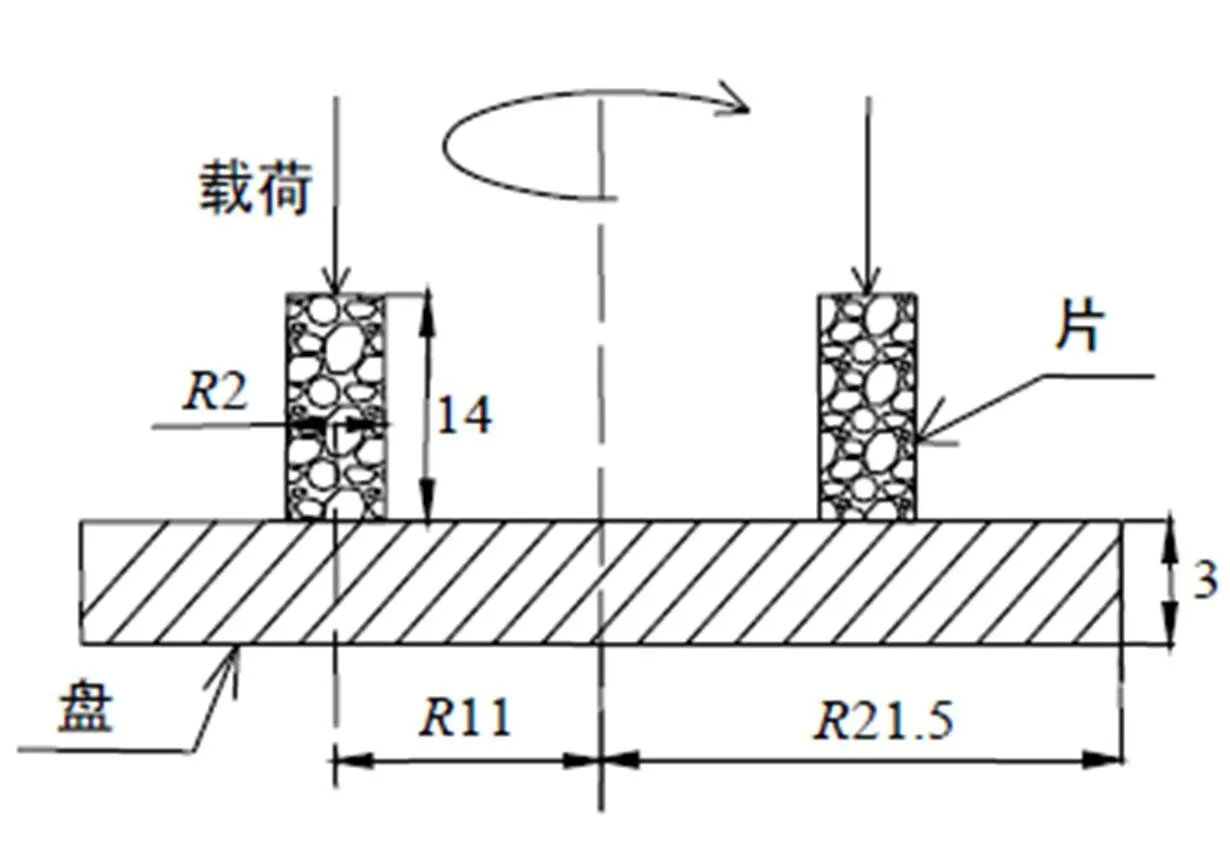

高温摩擦磨损试验在MMU-5G屏显式高温端面磨损试验机上完成,采用销-盘式滑动干摩擦,由两根圆柱状销试样和一个盘试样组成一对摩擦副,如图3所示。盘试样取自列车制动盘,尺寸为43×3 mm;销钉试样取自制动闸片,尺寸为4×14 mm。试验环境为大气、干摩擦,压强为1.07 MPa,转速为1096 r/min,摩擦时间为10 min,试验温度分别为25℃、200℃、400℃、600℃,每个温度条件下做三组平行试验。

采用VK-9710激光共聚焦显微镜(Laser Scanning Confocal Microscopy,LSCM)观察磨损表面的形貌,图像采用VK Analyzer软件进行处理,并统计出盘试样摩擦面的粗糙度。磨痕微观形貌采用日本电子JSM-6390LV扫描电子显微镜(Scanning Electron Microscope,SEM)观察,盘试样摩擦面的元素成分采用美国EDAX公司GENESIS 2000 XMS型X-射线能谱仪(Energy Dispersive X-ray Spectroscopy,EDS)测试。硬度测试采用HVS-30数显维氏硬度计,载荷为10 kg,保荷时间为15 s,硬度点布局沿盘试样半径每0.5 mm一个测试点,摩擦区域不做测量。磨损失重量用Sartorius CPA225D分析天平测量,精度为0.01 mg。

图2 摩擦材料的金相组织

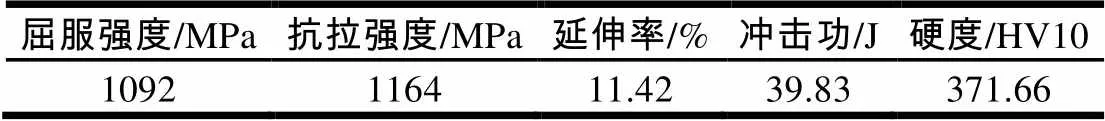

表2 盘试样的力学性能

图3 销-盘式摩擦磨损示意图

2 试验结果与讨论

2.1 摩擦磨损性能

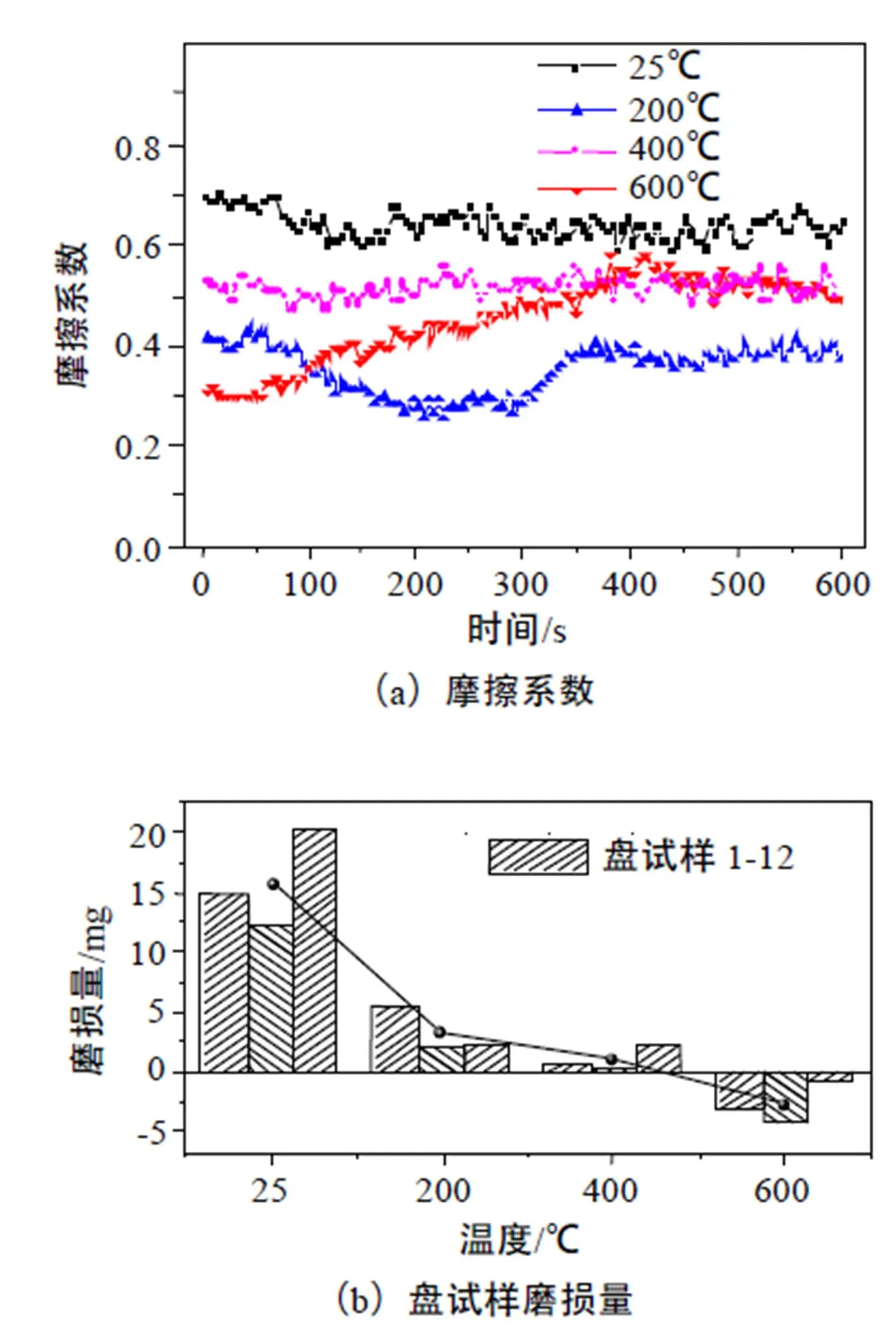

图4给出了4种不同温度条件下的摩擦系数随时间变化的关系曲线和磨损失重量。摩擦系数反映摩擦副之间接触应力的大小,摩擦系数大说明摩擦副之间存在着较大的接触应力,从而摩擦系数也间接反映了摩擦副接触区的润滑或者形成稳定的摩擦保护膜等情况[12-13]。

从图4(a)可看出,25℃条件下的摩擦系数最高,在0.61~0.69之间;400℃下的摩擦系数为0.47~0.53,仅次于25℃条件下的;600℃条件下的摩擦系数在试验初始阶段最小,在55 s至410 s的试验过程中600℃的摩擦系数是逐渐升高,410 s至试验结束,摩擦系数平稳在0.51左右,这是因为在磨损的初始阶段,两个试样表面在高温作用下,表面生成了一层氧化膜,对摩擦过程起到润滑作用,摩擦系数小,随着磨损的进行,氧化膜破裂,新鲜的金属表面裸露出来,在高温和重复摩擦的过程中,盘试样和销试样两个表面发生黏合,导致摩擦系数不断增加。刘佐民[14]研究发现金属材料在高于400℃的条件下由于摩擦热和环境温度的共同作用,摩擦接触界面呈半熔融状态,随着滑动摩擦而形成一层“金属膜”致使摩擦系数降低,摩擦过程平稳。200℃时的摩擦系数在4个温度梯度试验中相对最低,且摩擦系数在整个实验过程中先降低后升高,最后稳定在0.38左右。

图4 不同温度下的摩擦系数和磨损失重

从图4(b)可看出,在25℃时盘试样的失重量最大,约为其他温度条件下的三倍以上,随着试验温度的升高,盘试样的失重量明显减小,在600℃条件下盘的失重表现出了“负磨损”。一般对于“负磨损”的解释一种是摩擦过程中对偶材料(制动闸片)黏附于盘试样,第二种是高温加之大气介质使得盘试样表面被氧化使得盘试样质量增加,再者即是两种效果的叠加[15]。

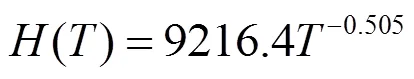

由图5可知,经过不同温度条件下的磨损之后,盘试样硬度随着试验温度的升高而降低。这是因为在高温条件下,材料会发生回火软化、回复再结晶等过程,从而导致材料硬度下降。在R. S. Lee的研究[16]中做了SKD61模具钢在100~500℃的硬度试验,经过拟合发现SKD61钢硬度与温度关系式为:

式中:H为硬度,HV,是温度的减函数,结果显示硬度随着温度的升高而减小;T为开尔温度,K。

2.2 磨损形貌

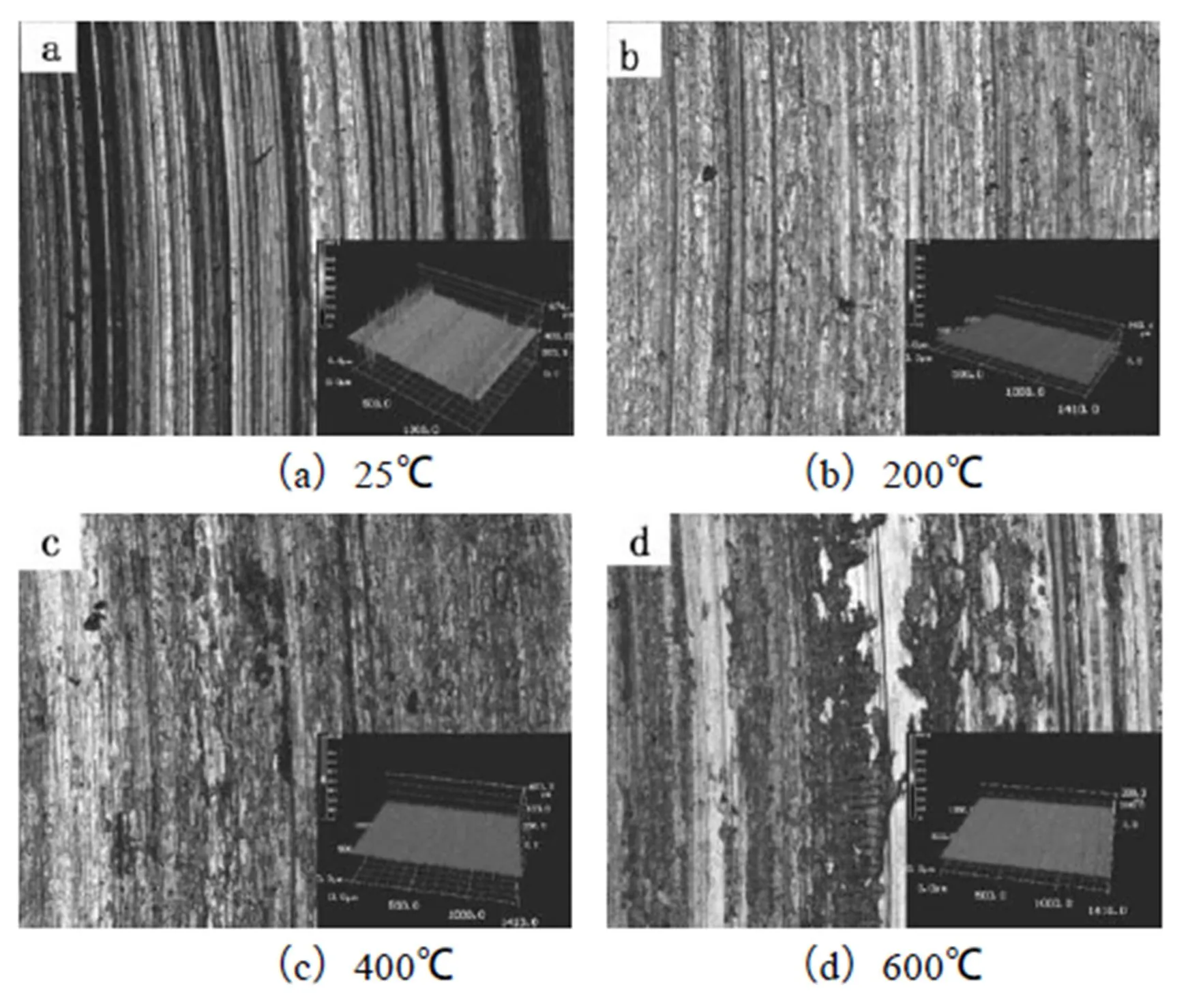

图6为盘试样摩擦面激光共聚焦图片,结合盘试样摩擦面粗糙度的统计(图7)进一步分析4种温度条件下摩擦磨损情况。

由图6可知,25℃条件下的摩擦过程中盘试样的基体被切削而产生明显的犁沟;在200℃和400℃条件下盘试样的摩擦表面平整;600℃试验的盘试样表面粗糙,有明显的黏着磨损迹象。由图7可知,25℃条件下盘试样表面最粗糙,200℃的粗糙度最小,400℃和600℃的粗糙度值比25℃的小、比200℃的大,其中600℃的粗糙度高于400℃的。将此粗糙度与摩擦系数(图4(a))的大小关系对比发现,粗糙度越大,摩擦系数越高(如25℃);粗糙度越小,摩擦系数越小(如200℃)。而在600℃由于在高温作用下氧化膜的形成与破裂导致摩擦系数在磨损过程中不断升高,且在600℃条件下发生了严重的黏着磨损造成的盘试样粗糙度高于400℃的粗糙度。从制动盘材料的磨损情况来考虑,在200℃和400℃条件下的盘试样磨损量和摩擦面粗糙度都很小,盘试样表面平整,无严重犁沟、黏着或剥层开裂现象;因此,在制动盘材料与制动闸片材料形成的摩擦副,摩擦表面粗糙度与摩擦系数有一定的关系。200℃和400℃条件下盘试样和销试样的摩擦磨损性能匹配较好。

图6 不同试验温度下盘试样摩擦面的激光共聚焦照片(200×)

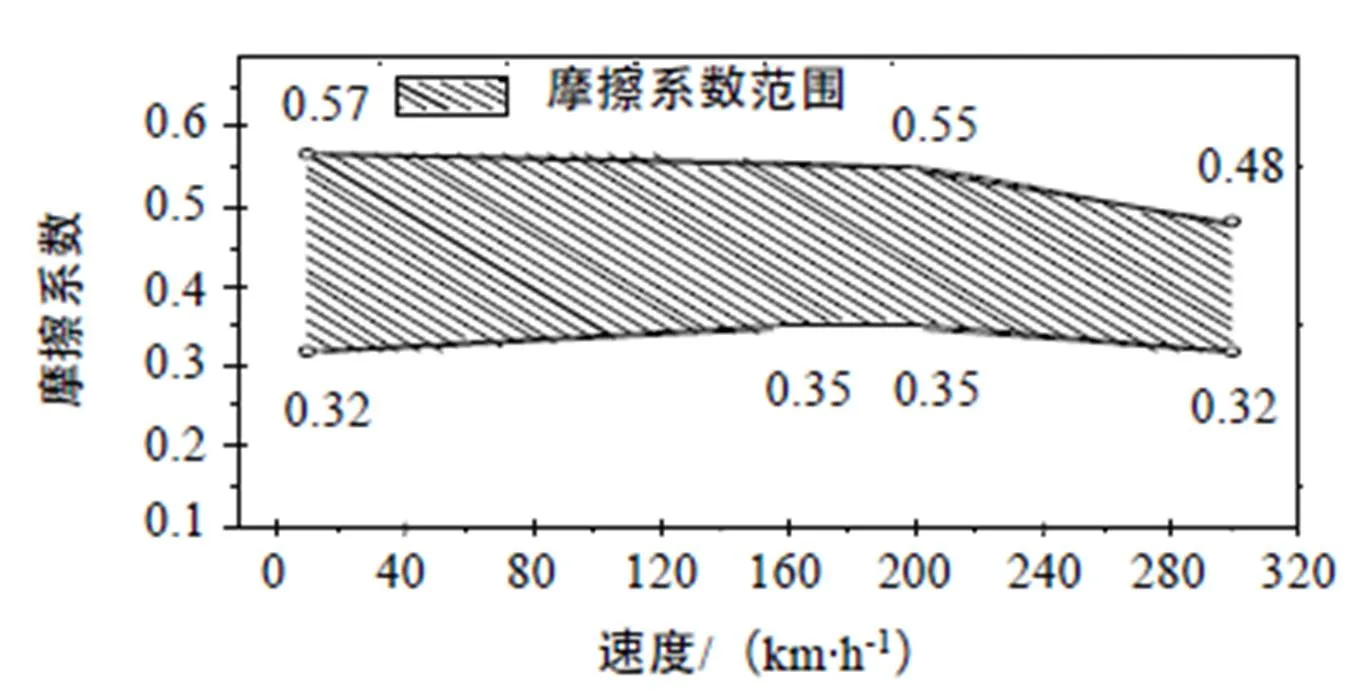

从列车制动角度、出于行车安全的考虑,对列车紧急制动距离有严格的限定范围,并且国际铁路联盟(UIC)针对高速列车盘式制动的摩擦系数波动范围提出了明确的上下限规定[17]。如图8所示,由各温度条件下的摩擦系数可知,200℃的摩擦系数太小并且波动较大,而400℃时的摩擦系数在此波动范围之内,且该温度下盘试样的磨损量很小,为此在制动盘/片的材料研究过程中可将制动盘的制动最高温度作为一个控制指标,将其控制在400℃左右,可获得稳定的摩擦系数和良好的磨损性能。

图7 盘试样摩擦面的粗糙度

图8 国际铁路联盟(UIC)对300 km/h高速列车瞬时摩擦系数波动范围的规定(制动能量17.8 MJ)

结合激光共聚焦照片和粗糙度统计不难发现,制动闸片和制动盘材料在25℃和600℃条件试验之后盘试样的摩擦面都相对粗糙,但是由激光共聚焦的照片来看,形成盘试样摩擦面粗糙的方式各有不同。在25℃摩擦盘试样的较大粗糙度主要是因为盘试样表面被切削而形成犁沟;在600℃摩擦盘试样较大粗糙度则是因为作为销试样的制动闸片在摩擦盘表面形成严重黏着。

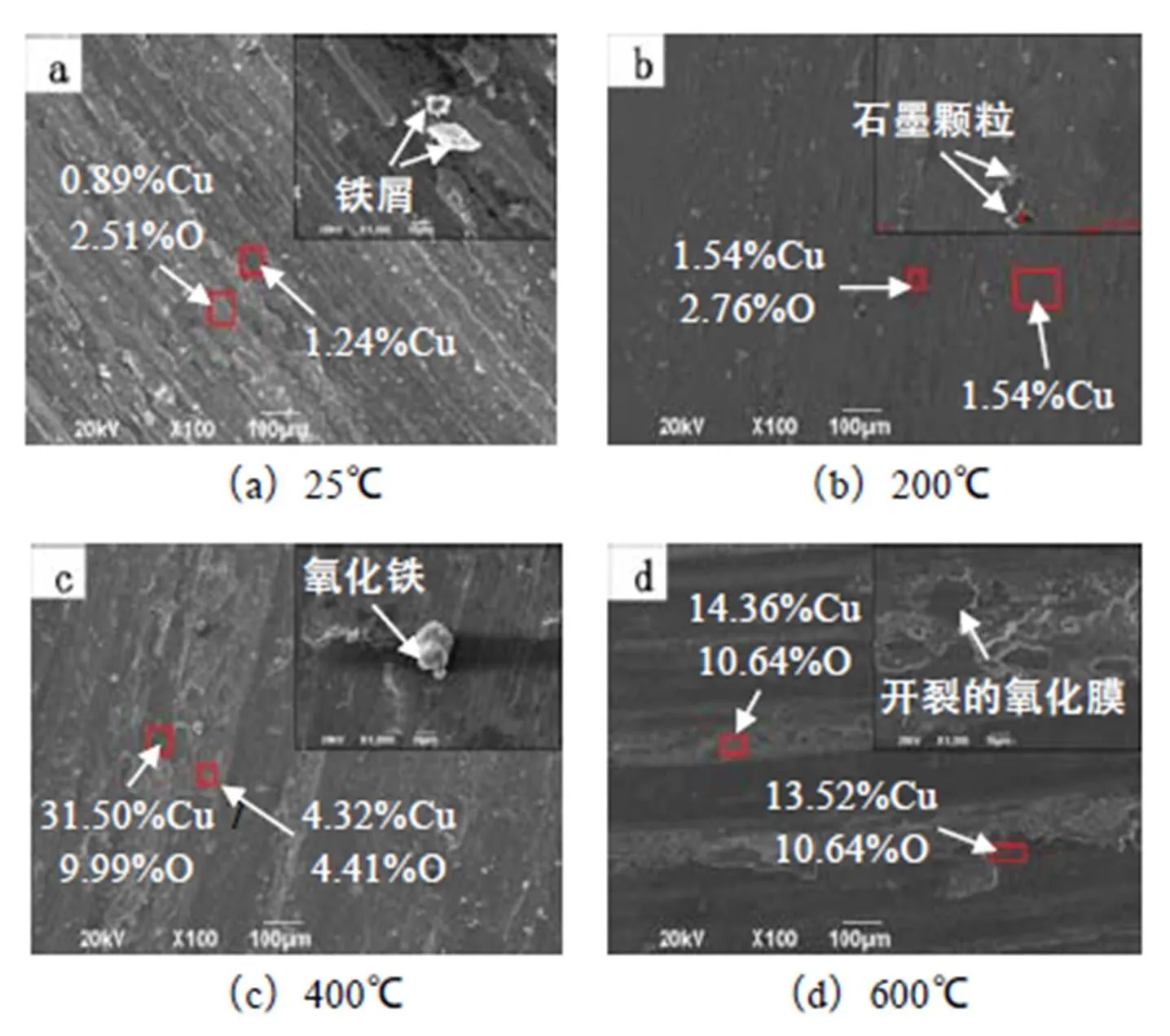

图9为盘试样在不同温度下试验后摩擦面的SEM形貌,25℃条件下沿着磨损方向有明显的犁沟形貌,由EDS分析可知,磨损表面有很少量的Cu元素存在,制动闸片为铜基粉末冶金材料,其中耐磨组元为Cu-Cr-Fe合金颗粒,磨损表面上的Cu元素可能是磨损过程中闸片上的Cu-Cr-Fe颗粒作为第三体磨粒对盘试样进行切削残留在摩擦表面上的。由此推断在25℃时的材料去除机理主要为磨粒磨损。200℃条件下的摩擦表面平整,未出现犁沟或黏铜现象,经过EDS分析表面有许多零碎的石墨片,由制动闸片的化学成分(表1)可知,闸片中含有52.40%的C元素。其实闸片中的C以石墨的形式均匀分布于铜基烧结材料中,充当润滑组元的成分。片状游离态的石墨具有六方晶体的结构特点,在摩擦磨损过程中能够在金属表层形成稳定的转移膜,对制动闸片的耐磨性和平稳性起到重要作用[18],同时结合200℃时的摩擦系数整体为最小(图4(a))、盘试样磨损失重量(图4(b))也很小,所以在200℃条件下制动盘试样和闸片试样之间的摩擦磨损过程既不损伤制动盘也不损耗闸片材料。400℃和600℃条件下(图9(c)和(d))的盘试样表面有明显磨痕,并且有大量Cu元素存在,说明在400℃甚至更高温度下销试样的Cu原子运动变得非常活泼,在环境温度和摩擦热条件下,加之摩擦过程中应力的存在,Cu原子向盘试样发生了迁移。其实,温度高于300℃时铜基材料的强度会明显下降[19],抵抗塑性变形的能力显著下降,而作为盘试样的制动盘材料强度高于铜基闸片材料,导致在摩擦过程中闸片材料向制动盘材料转移的现象。由此可推断在400℃和600℃时都发生了黏着磨损。

400℃盘试样表面经EDS分析有铁的氧化物颗粒存在,O元素含量明显比25℃和200℃条件下的高,所以400℃黏着磨损和氧化磨损同时存在。600℃时盘试样有熔融和塑性变形的迹象,黏着层出现破裂分层(图9(d))。在600℃的环境温度下,加之摩擦过程中的摩擦热,铜基闸片材料的温度急剧升高,甚至达到材料的熔点,所以铜基烧结闸片材料的销试样向制动盘材料盘试样严重黏着[20]。在摩擦过程中当黏着层过厚,与盘试样结合强度较低时发生开裂断层、脱落,使得摩擦面粗糙,摩擦磨损环境愈加恶劣,也说明了600℃摩擦系数随着试验的进行而逐渐升高的现象。

图9 不同试验温度下盘试样摩擦面SEM形貌

3 结论

(1)制动盘和制动闸片组成的摩擦副在25℃和400℃都表现出了较高的摩擦系数,200℃的摩擦系数最小,25℃时的磨损量最大,随着温度的升高,磨损量降低,600℃盘试样出现负磨损。

(2)制动盘材料摩擦面的硬度随着磨损温度的升高而降低。

(3)25℃时摩擦面犁沟明显,磨粒磨损为主;400℃发生了氧化和黏着但是具有较高的摩擦系数;600℃氧化磨损和黏着磨损同时存在,制动闸片材料向盘试样发生转移,盘试样表面有熔融和塑性变形的迹象,转移较厚的金属膜出现开裂和脱落。

[1]韩建民,李卫京,崔世海,等. 铁道货车用高分子斜楔材料的摩擦磨损性能研究[J]. 材料工程,2006(2):12-19.

[2]王海庆,王成国,庄光山,等. 混杂纤维盘式制动闸片材料的装车实验研究[J]. 材料工程,2011(7):56-60.

[3]宋宝韫,高飞,陈吉光,等. 高速列车制动材料的研究进展[J].中国铁道科学,2004,25(4):1-17.

[4]Zhang Q L,Jian M H,Zhi Y Y,et al. The effect of braking energy on the fatigue crack propagation in railway brake discs[J]. Engineering Failure Analysis,2014(44):272-284.

[5]芦金宁,韩建明,李荣华,李卫京,等. 300km/h高速列车高纯净锻钢制动盘材料的研究[J]. 铁道学报,2003,25(6):109-111.

[6]Kim D J,Lee Y M,Park J S,et al. Thermal stress analysis for a disk brake of railway vehicles with consideration of the pressure distribution on a frictional surface[J]. Materials Science and Engineering: A,2008,483:456-459.

[7]Goo B C,Lim C H. Thermal fatigue evaluation of cast iron discs for railway vehicles[J]. Procedia Engineering,2010,2(1):679-685.

[8]原田,尚纪,彭惠民. 淬透性对铸钢制动盘耐热冲击性的影响[J]. 国外机车车辆工艺,2014:31-35.

[9]Saeed Abbasi,Shahab Teimourimanesh,Tore Vernersson,et al. Temperature and thermoelastic instability at tread braking using cast iron friction material[J]. Wear,2014,314(1):171-180.

[10]朱旭光,孙乐民,陈跃,等. 制动条件对Cu基闸片材料摩擦磨损性能的影响[J]. 河南科技大学学报(自然科学版),2015,36(4):1-4.

[11]韩晓明,高飞,宋宝韫,等. 摩擦速度对铜基摩擦材料摩擦磨损性能影响[J]. 摩擦学学报,2009,29(1):90-95.

[12]冯欣. 钢-铜摩擦副在边界润滑条件下的减摩抗磨机理研究[J].摩擦学学报,2012,32(3):209-214.

[13]郭利,汤瑞清,肖辉进. 粘着与速度对滑动摩擦变形影响的研究[J]. 机械,2017,44(1):11-15,35.

[14]刘佐民. M50高速钢高温摩擦磨损特性的研究[J]. 摩擦学学报,1997,17(1):38-44.

[15]张永振. 材料的干摩擦学[M]. 北京:科学出版社,2012:11-23.

[16]Lee R S,Jou J L. Application of numerical simulation for wear analysis of warm forging die[J]. 2003,140(1):43-48.

[17]符蓉. 高速列车制动材料[M]. 北京:化学工业出版社,2011:58-59.

[18]李岩. 高速列车用铜基粉末冶金闸片材料的制备与性能研究[D]. 洛阳:河南科技大学,2015.

[19]尹延国,刘君武,郑治祥,等. 石墨对铜基自润滑材料高温摩擦磨损性能的影响[J]. 摩擦学学报,2005,25(3):216-220.

[20]杜三明,张永振,刘维民,等. 氧气气氛中CrNiMo钢的高温高速干滑动摩擦磨损性能[J]. 摩擦学学报,2008,28(4):361-365.

Friction and Wear Characteristics of Train Brake Materials at High Temperature

SUN Hongyu1,MA Yuanming2,CHEN Hui2,LIU Yan2,WU Ying2,CENShengbo2,WU Qichao2

( 1.CRRC Zhuzhou Locomotive Co., Ltd., Zhuzhou 412001, China; 2.Department of Material Science & Engineering, Southwest Jiaotong University, Chengdu 610031, China )

High temperature friction and wear during braking is one of the reasons leading to the failure of brake disc. In order to study the friction and wear characteristics of the train braking materials at different temperatures, tests have been designed at temperatures of 25℃, 200℃, 400℃ and 600℃. The brake pad material is used as the pin specimen and the brake disc material is used as the disc specimen for pin-disc friction wear testing. The results indicate that the friction coefficient and wear rate are higher at 25℃ and 400℃. However, the wear types at the two temperatures are different. The wear and the surface roughness of the disc samples were the highest at 25℃, with abrasive wear as the dominant type and obvious furrow on the disc surface. The surface roughness, friction coefficient and the lost weight of the specimen are the smallest at 200℃, with some flake graphite on the friction surface playing the role of lubrication. Negative wear, oxidative wear and adhesive wear exist simultaneously on the disk specimen at 600℃.

brake disc;brake pad;friction and wear

U260.35;TH117.1

A

10.3969/j.issn.1006-0316.2018.10.002

1006-0316 (2018) 10-0005-06

2018-01-17

国家自然科学基金(51474178、51505393)

孙洪雨(1985-),男,黑龙江绥化人,本科,助理工程师,主要研究方向为构架焊接。

陈辉(1970-),男,四川南充人,博士,教授,主要研究方向为高速铁路焊接及表面工程、高速重载铁路关键耐磨材料。