转炉三次除尘技术应用

王俊根, 谢桂龙, 周景伟, 樊 响

(北京中冶设备研究设计总院有限公司, 北京 100029)

转炉炼钢车间排放的烟气是钢铁行业粉尘排放的主要来源之一。虽然钢厂基本都已配套转炉一次、二次除尘设施,但随着现代炼钢技术的提升和转炉兑铁水速度的加快,加上原有除尘系统老化,炼钢某些过程中仍从炉口溢出大量阵发性烟气,难以被现有除尘设施完全捕集。这些烟气一部分弥散在车间,影响车间作业环境和工人健康;另一部分烟气则通过竖风井及高跨天窗排入大气,导致炼钢厂屋顶间歇性冒出大量黄烟,严重污染环境。《炼钢工业大气污染物排放标准GB 28664—2012》规定,自2015年1月1日起,现有企业执行转炉(二次烟气)颗粒物浓度限值为20 mg/m3。因此转炉车间进行三次除尘改造技术研究具有重要的现实意义。

1 三次除尘的由来及应用现状

转炉烟气三次除尘是相对已有的转炉一次、二次除尘而言的。一次出尘是指通过烟道对转炉吹炼过程中产生的高温烟气进行冷却、净化并回收煤气的处理过程,一般采用湿法或半干法工艺[1-2]。二次除尘是通过采用密闭形式的集尘罩(俗称狗窝)捕集包括转炉汽化冷却烟道入口(一次除尘烟气入口)溢出的部分烟气在内的所有转炉生产过程中的烟气,经布袋除尘后排放大气的处理过程。二次除尘就是为了弥补一次除尘的不足而采取的环保措施[4]。通常一次、二次除尘基本能捕集到转炉炼钢过程中绝大部分粉尘,但仍然有部分烟气无法被收集,比如兑铁水时,炉前挡火门处于打开状态,当兑完铁水钢包退出时,钢包内由于发生新的化学反应而从钢包口散发出大量烟气,由于钢包距离狗窝渐远,此部分烟气会溢出弥散在车间内,并经过竖风井进入大气。另外,当兑铁水速度加快或加入掺有大量碳氢化合物的低质废钢时,现有的二次除尘能力有限,也会在炉前溢出大量烟气。由此,三次除尘应运而生,其主要用于解决这些二次除尘捕集不到的烟气。

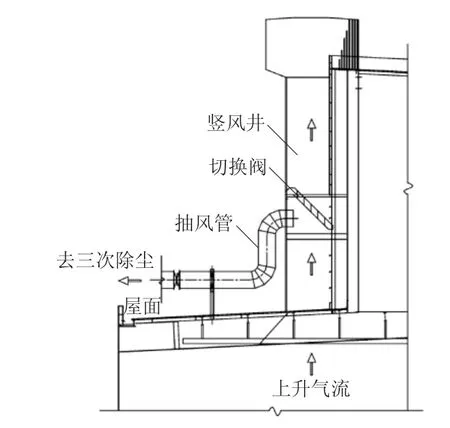

国内三次除尘技术首先在宝钢开始应用[4],采用宝钢工程公司(BSEE)研发的气楼除尘(三次除尘)装置,如图1所示,对原有的竖井式气楼进行局部改造,在竖风井内增加除尘抽风管和通风切换阀,实现气楼三次除尘和自然通风换气双重功能。类似的装置在很多钢厂已陆续使用。但该装置无明显的集尘罩,且抽风管是从竖风井侧面接入,气流方向并不顺畅,这对整个系统能耗和收尘效果均有一定的影响。本文将从集尘罩、管道及厂房的安全性等多个角度探讨三次除尘技术的重难点,以求对实际工程应用起到参考和指导作用。

图1 BSEE转炉炼钢车间气楼除尘装置剖面示意图

2 三次除尘技术的重难点探讨

2.1 集尘罩的设计

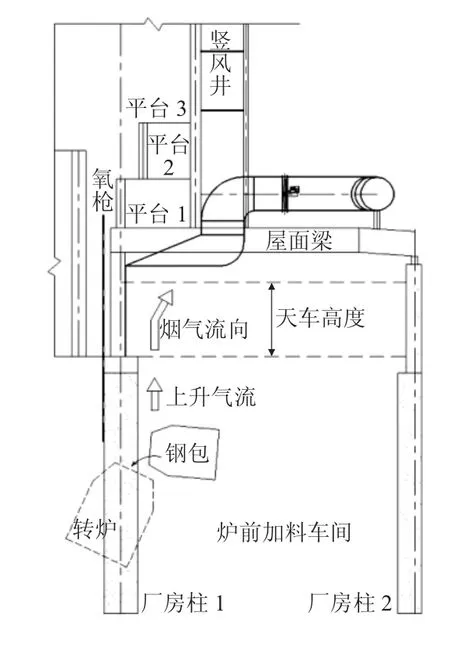

如何最大限度的收集烟尘是三次除尘集尘罩设计的关键。影响集尘罩收尘效果因素很多,例如集尘罩的安装位置、集尘罩的型式等等。由于转炉加料跨上方是天车活动区域,靠近氧枪一侧又是氧枪活动区域,因此集尘罩只能是顶吸式。如图2所示,利用原有的厂房屋顶结构做顶吸罩是三次除尘的常规做法。然而,顶吸罩罩口与加料时的含尘烟气源头存在较大高差,顶吸罩工作时会吸入大量的罩口附近的空气,因此需要较大的气量才能将三次烟气完全抽完。可通过将氧枪口平台与加料跨之间用封闭板隔开,并在厂房结构允许条件下提高罩子容积,使顶吸罩尽可能多的捕集有效烟气,降低了系统能耗,也阻断了含尘烟气排向大气的路径。

图2 炉前加料及上升烟气捕集过程剖面示意图

三次除尘顶吸罩可近似为热过程高悬伞形罩[6],其设计关键参数包括热源点与罩口的距离、热射流的流速、罩口尺寸、罩口流速、吸风量、集尘罩扩张角等。集尘罩吸风量通用公式为:

式中:Q为吸风量,m3/s;v0为罩口平均吸风速度,m/s;F为罩口面积,m2。对于三次集尘罩,可根据炉口兑铁水或加废料时烟气溢出情况特点,可作如下假设:

1)烟气从炉口溢出至天车梁下方阶段,为三面扩散状态,可近似为有阻挡的热射流。

2)由于天车自身两侧承重梁较高,加上兑铁水时钢包阻挡,烟气上升至天车承重梁下方后与空气自然隔开,此时的烟气流速看成匀速。

3)烟气上升至天车上方距离罩口已很近,可以认为流速不变。

4)罩口从周围空气吸入罩内的空气流速取0.5~0.75 m/s。

因此,参考热射流计算原理,可将三次除尘顶吸罩吸风量用如下公式表示,

式中:vC为罩口处热烟气平均速度,m/s;Fc为罩口处热烟气扩散面积,m2;vr为罩口处吸入空气平均速度,m/s;Fr为罩口处吸入空气面积,m2。其中,Fc可近似为天车承重梁及钢包自然封闭区域总面积,而Fr=F-Fc;vc近似为等速阶段流速,用仪器可测得。由于转炉加料过程溢出烟气的上升过程是个复杂的过程,实际工程应用时应根据各转炉炼钢运行情况对吸气量作出判断。设计的集尘罩罩口需覆盖整个上升热烟气扩散范围,但也不宜太大,否则会吸入过多的空气造成能量浪费。当罩口实际情况确实需要很大时,宜将大罩子分割成若干个小集尘罩、在罩内设置导流板或在罩口上设置条缝口,以确保集尘罩的效果。

2.2 管道设计

三次除尘采用屋顶集尘罩收集烟尘,具有烟气量大、粉尘含量偏低、烟气温度偏低等特点。对于除尘管道设计,需要考虑烟气流速、管道积灰荷载、管道走向、管件型式、管道支架等诸多因素。各个因素又相互关联、相互影响。烟气流速一般选取在15~25 m/s范围,流速过小容易积灰,流速过大会增加系统阻力和管道磨损。由于三次除尘管道从转炉厂房屋顶接引,管道积灰荷载需考虑原有厂房结构的承受能力,合理选择积灰系数。管道走向、管件型式直接关系工程造价和系统运行的经济性,实际设计时应优化管道走向,并合理选择弯头、三通等管件型式。例如,对于大型圆节弯头,尽量用5节以上,弯曲半径选用1.5倍管径,三通尽量用30°或45°斜三通,尽量避免直三通。由于原有厂房受力有限,在厂房顶设置管道支架时尽量采用低摩擦滑动支架,热膨胀较大管段设置膨胀节,尽量避免向厂房水平推力。

2.3 厂房的安全性核算

前面已经提到,三次除尘集尘罩及接引管道、烟气切换阀等都加在原有的厂房结构上。因此,对原有厂房新增荷载验算与加固是三次除尘实施的关键因素。三次除尘系统所利用的屋面为高跨钢结构屋面,整个屋面系统是一个整体,厂房既有静载荷,又有天车移动及氧枪下枪等引起的动载荷,高跨屋面还要受风力和地震力。厂房力学计算很复杂,其计算模型由原设计单位掌握,因此,宜委托原设计单位对厂房新增荷载进行验算。实际设计时,应充分根据原有厂房结构布置管道支架,支撑尽量落在厂房柱上(受力最终都要传导至厂房柱),当支架需落在上、下弦形式的屋架上时应落在上弦的节点上(节点处受力最好)。

3 结语

转炉三次除尘技术是利用现有高跨屋顶而进行烟尘捕集的除尘技术,是对现有转炉二次除尘技术的进一步完善。其难点在于屋顶集尘罩的设计、屋顶管道设计及厂房结构验算等。屋顶集尘罩类似热过程高悬伞形罩,可根据相关理论和实际现场烟气溢出情况综合考虑罩口尺寸、吸风量等关键参数。管道设计要从经济性、安全性等多方面进行优化。集尘罩、管道管件等新增荷载对厂房结构的影响及厂房加固,建议由原设计单位进行验算。