醌式噻吩染料的分散性及其对染色性能的影响

,,,,崔志

(浙江理工大学,a.生态染整技术教育部工程研究中心;b.先进纺织材料与制备技术教育部重点实验室,杭州 310018)

0 引 言

杂环分散染料因具有色泽鲜艳、发色强度高及优异的提升性和染色牢度等特点而成为分散染料领域的重点研究对象[1]。其中,针对含噻吩结构的分散染料研究已近七十年。由于噻吩等杂环小分子的π共轭体系有限,通常的分子设计思路是将噻吩单元作为重氮组分和/或偶合组分引入到偶氮染料中,从而获取所需的颜色以及适宜的染色性能[2-4]。然而,基于噻吩结构的非偶氮类染料则较少被报道。

近年来,醌式噻吩染料由于其优越的分子间电荷传输性能而在光电材料领域受到广泛关注[5]。除此优越的性能之外,醌式噻吩染料还具有结构平面性高、骨架刚性强、HOMO/LUMO能级低、能级带隙窄、摩尔消光系数高等一系列特点[6]。从染料分子设计的角度来说,醌式噻吩可以作为纺织品印染用染料的良好母体。例如,醌式噻吩染料在可见光区能够产生强烈吸收特性。据报道[7-8],该类染料的摩尔消光系数最高能够达到2×105L/(mol·cm)。极高的摩尔消光系数将使醌式噻吩染料具有优越的经济性。

通常,常规偶氮染料只在分子能量处于最低时才显示结构共平面性,而醌式噻吩染料由于各单元之间以双键相连导致分子在任何时刻均呈现平面刚性结构[6]。一方面,醌式结构的平面性有利于增强染料与纤维之间的作用力,从而可提升染色织物的色牢度[9]。但另一方面,染料分子间作用力也将因此而增大,染料在染浴中形成单分子态的能力将受到限制,染料在纤维表面及内部的扩散也将受到很大影响[10]。因此,有必要研究醌式噻吩染料的高度分子平面性对其在染浴中分散性能的影响。

本课题组通过调控取代基空间效应的方式设计合成了用于涤纶染色的醌式联二噻吩系列染料,部分染料上染率能够达到95%以上,且具有极佳的色牢度[11-12]。但同时也发现,与常规偶氮染料相比,醌式联二噻吩染料的上染速度较慢,需要更长时间或更高温度才能达到染色平衡[12]。本文以自制醌式联二噻吩染料D1和D2为研究对象,系统研究了该类染料的分散性、分散稳定性及其对染色性能的影响,并通过与常规偶氮染料对比,探讨了醌式结构平面性的影响规律。

1 实验部分

1.1 实验材料及仪器

实验材料:涤纶织物(188T 75D×75D 2/2斜纹,嘉兴耀翔纺织有限公司);染料D1和D2参照文献[12-13]制备,C.I.分散橙30(杭州下沙恒升化工有限公司),实验中所有染料均经柱层析分离及乙醇重结晶提纯处理,并经核磁共振氢谱及质谱确认,染料分子结构见图1;锆珠(粒径0.2~2.0 mm,浙江金琨锆业有限公司);醋酸、氢氧化钠和保险粉均为市售分析纯,分散剂NNO、分散剂MF、木质素磺酸钠和洗净剂209均为市售工业级,去离子水为实验室自制。

图1 染料D1、D2和C.I.分散橙30的分子结构

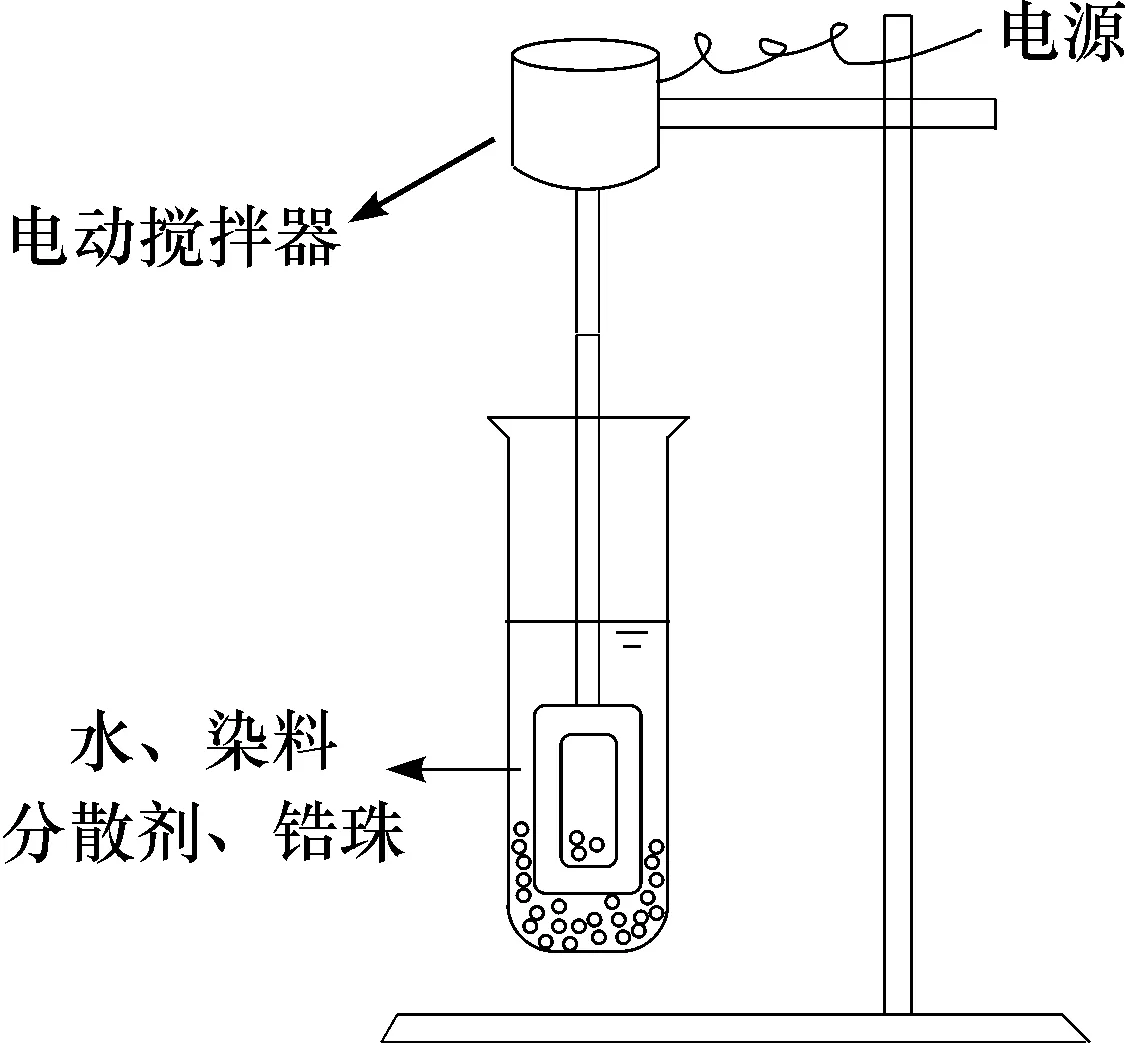

实验仪器:实验室微型研磨装置(自建,结构如图2所示)、JJ-1型增力电动搅拌器(常州普天仪器制造有限公司)、UV-2600型紫外分光光度计(日本岛津公司)、Zetasizer Nano S型纳米粒度及分子量分析仪(英国马尔文仪器有限公司)、800B型低速台式离心机(上海安亭科学仪器厂)、DYE-24型可调向式打色机(上海千立自动化设备有限公司)、SF600X型测色配色仪(美国Datacolor公司)、Y571L型染色摩擦色牢度仪(莱州市电子仪器有限公司)、SW-241型耐洗色牢度试验机(温州大荣纺织仪器有限公司)。

图2 自建实验室微型研磨装置

1.2 染料分散性测试方法

称取染料(50.0 mg)、分散剂(100.0 mg)、锆珠(20.0 g)和去离子水(50.0 mL)混合后放入实验室微型研磨装置中,然后在室温条件下进行高速研磨。测试染料颗粒平均粒径时,从研磨装置中吸取染料分散液0.2 mL并稀释10倍,静置15 min后,取上层液装入测定粒径的专用比色皿,再静置5 min,使用纳米粒度分析仪测试样品的平均粒径[11]。

1.3 染料分散稳定性测试方法

1.3.1 离心沉淀法

选择优化的研磨工艺将染料高速研磨12 h,采用尼龙网过滤除去研磨介质后获得染料分散液。取分散液0.5 mL并溶于DMF(10.0 mL)中,采用紫外-可见分光光度仪测试并记录最大吸收波长处的吸光度值A1。采用台式离心机在3000 r/min的转速下对分散液进行离心,并在选定时间点(5、15、30 min和45 min)分别取分散液上层和下层液体各0.5 mL并溶于DMF(10.0 mL)中,测试并记录最大吸收波长处的吸光度值A2。以未离心时分散液中染料含量为标准,计算离心后分散液中残留染料相对含量,计算公式如式(1)所示:

(1)

式中:C为分散液中染料相对含量,%;A1为未离心时分散液的吸光度;A2为离心一定时间后分散液的吸光度。

1.3.2 静置沉淀法

选择优化的研磨工艺将染料高速研磨12 h,采用尼龙网过滤除去研磨介质后获得染料分散液。将分散液在室温条件下静置,每隔一定时间(1、7、14 d和24 d)在分散液中层取样,采用纳米激光粒度仪测试分散液中染料颗粒的平均粒径。

1.4 染色方法

按1.2节方法制备染料分散液,并按下述工艺进行染色:染料用量为1.0% owf;分散剂NNO量为2.0 g/L;pH为4~5(醋酸);染色温度为130 ℃;浴比为1∶50。30 ℃入染,以1.5 ℃升温至130 ℃,保温60 min后降温至60 ℃。取出试样后水洗,还原清洗,水洗,烘干,待测。具体方法参考文献[14]。

还原清洗工艺:NaOH量为2.0 g/L;保险粉量为2.0 g/L;浴比为1∶30,于80 ℃下处理5 min。

1.5 染色性能测试方法

1.5.1 上染率测试

根据残液法测定上染率,分别将染色前及染色后(包括还原清洗)染液稀释至一定体积,分别用紫外-可见分光光度计测定染前染后染液在最大吸收波长处的吸光度值Ao和At。计算公式如式(2)所示:

(2)

式中:W为上染率,%;Ao为染液染前稀释的吸光度;At为染液染后稀释的吸光度。

1.5.2 表面得色深度K/S测试

采用计算机测色配色仪在D65光源和10°视角下测定不同波长(400~700 nm)下染色织物的反射率曲线,记录最大吸收波长处的K/S值,每个试样测量3次取平均值。按照Kuberlka-Munk理论,计算公式如式(3)所示:

(3)

式中:K为吸收系数;S为散射系数;R为样品的光谱反射率。

1.5.3 色牢度测试

采用GB/T 3921-2008测试方法测定耐皂洗色牢度;采用GB/T 3920-2008测试方法测定耐摩擦色牢度;采用GB/T 6152-1997测试方法测定耐升华色牢度。

2 结果与讨论

2.1 醌式噻吩染料D1和D2的分散性研究

用于涤纶纤维染色的疏水性染料通常需要经过分散研磨处理,将染料颗粒的粒径分布主要集中于1 μm以下,以便染料在高温染浴中形成单分子态而上染纤维[15]。本文首先探讨醌式噻吩染料在分散研磨过程中分散剂种类、分散剂用量、研磨介质、研磨时间等主要因素对染料颗粒平均粒径的影响。

2.1.1 分散剂种类对染料颗粒平均粒径的影响

疏水性染料在研磨过程中需要加入一定量的分散剂。分散剂是一种表面活性剂,它可以减弱染料粒子的聚集程度,促使粗染料颗粒细化分散,从而形成稳定悬浮体[16]。本文以研磨后分散液中染料颗粒平均粒径为标准,选用并考察了三只常见阴离子分散剂对醌式噻吩染料的细化分散效果,结果见表1。

表1 使用不同分散剂时染料颗粒的平均粒径 nm

注:分散剂用量为染料用量的2倍,锆珠粒径为0.2 mm,研磨时间12 h。

由表1中数据可以看出,经过12 h机械研磨之后,各组分散液中的染料颗粒均能够被分散至极细状态。在相同情况下,三支染料均以使用分散剂NNO获得最小粒径,而分散剂MF和木质素磺酸钠效果次之。这可能是因为:分散剂NNO分子单元中含有以亚甲基连接的两个α-萘环,具有较好的分子共平面性,能够与醌式噻吩结构产生较强的范德华力;而分散剂MF分子中的α-甲基则破坏了分子共平面性,致使染料与分散剂的结合作用变弱;木质素磺酸钠的分子结构中只有苯环,范德华力较弱。可见,分散剂NNO作为分散剂具有更高分散效率。

2.1.2 分散剂用量对染料颗粒平均粒径的影响

考察了分散剂NNO的用量对分散液中染料颗粒平均粒径的影响,结果如表2所示。当染料/分散剂用量比分别为1∶1、1∶2和1∶4时,最终分散液中染料D1的平均粒径为331、141 nm和136 nm,表明分散剂用量的增加有利于降低染料颗粒平均粒径。染料D2和C.I.分散橙30也有着相似的规律。实验中还发现,染料与分散剂用量比为1∶1时,三支染料分散液在静置1 d后即有明显沉淀。这是由于分散剂用量较小时,分散剂NNO难以将染料颗粒表面完全包覆并形成稳定双电层结构,导致裸露的染料颗粒表面发生吸引而团聚[17]。染料与分散剂用量比为1∶2时,已能获得极低染料颗粒平均粒径,继续增加分散剂用量,染料颗粒平均粒径已无明显下降趋势。因此,将分散剂NNO用量定为染料用量的两倍较为适宜。

表2 使用不同分散剂用量时染料颗粒的平均粒径 nm

注:分散剂为NNO,锆珠粒径为0.2 mm,研磨时间为12 h。

2.1.3 研磨介质粒径对染料颗粒平均粒径的影响

选用合适的研磨介质,对于提高研磨分散效率具有重大影响。常见的研磨介质包括玻璃珠、陶珠、钢珠、氧化铝珠和氧化锆珠等。其中,氧化锆珠被证明在硬度、抗压强度、耐磨性、研磨效率等方面均有优势[18]。本文选用5组具有不同粒径的氧化锆珠(简称锆珠)作为研磨介质,考察了锆珠粒径对分散液中染料颗粒平均粒径的影响,结果如表3所示。从表3中可以看出,随着锆珠平均粒径从2.0 mm减小至0.2 mm,染料D1分散液中染料颗粒平均粒径从896 nm大幅下降至141 nm;染料D2及C.I.分散橙30也表现出相同的规律。可见,锆珠粒径越小,研磨效率越高。

表3 使用不同粒径锆珠时染料颗粒的平均粒径

注:分散剂为NNO,分散剂用量为染料用量的2倍,研磨时间为12 h。

2.1.4 研磨时间对染料颗粒平均粒径的影响

理论上,常规偶氮染料由于染料分子间作用力较小,因此,染料更易破碎解离,所得染料颗粒平均粒径应当小于醌式噻吩染料[12]。然而,在前述各项因素考察实验中,C.I.分散橙30的平均粒径均高于染料D1和D2。为解释该结果,本文考察了研磨时间对染料颗粒平均粒径的影响。在使用分散剂NNO(质量为染料的2倍)和锆珠(平均粒径为0.2 mm)情况下,对三只染料进行分散研磨,每隔一定时间取样测试分散液中染料颗粒平均粒径,得到分散液中染料颗粒平均粒径随时间变化曲线,如图3所示。

图3 染料颗粒的平均粒径随时间变化曲线注:分散剂为NNO,锆珠粒径为0.2 mm。

从图3中可以看出,三只染料的曲线均呈现先急速下降、至一定粒径时出现拐点、随后缓慢下降至一定值的变化规律。拐点约在研磨1 h左右出现,在此之前,染料大颗粒由于在机械研磨及分散剂的作用下发生了破碎使得平均粒径迅速从几十微米大幅下降至1 μm以内。细化后的染料颗粒依靠分子间作用力牢固结合,继续裂解染料颗粒变得困难,直至染料颗粒结合作用与外界离解作用达到平衡,最终平均粒径不再下降。

在图3中通过比较不同染料的变化曲线,可以看出,在拐点前后醌式噻吩染料与常规偶氮染料表现出不同的规律。在拐点之前,C.I.分散橙30具有比醌式噻吩染料更高的分散效率,可见醌式噻吩染料颗粒的结合力更强。在拐点之后,C.I.分散橙30的细化颗粒粒径几乎难以再下降,最终其最小平均粒径约为192 nm。相较而言,醌式噻吩染料的细化颗粒却能够继续大幅下降,最终获得比C.I.分散橙30更低的平均粒径(染料D1,125 nm;染料D2,106 nm)。这是由于分散剂NNO的共平面结构单元能够与同是平面结构的醌式噻吩染料分子形成足够强的范德华力,阻止了染料细颗粒的团聚,有利于染料颗粒在高速机械研磨作用下的进一步破碎,直至达到平衡。

2.1.5 醌式噻吩染料结构对染料颗粒平均粒径的影响

染料结构是影响染料分散性能的内因。醌式噻吩染料的母体结构呈刚性、平面状态,致使染料分子间产生强大作用力,从而不利于染料的细化及单分子态的形成。与染料D1相比,染料D2结构上连接具有一定空间位阻的正丁基基团,可以在一定程度上增加染料分子母体间的接触距离,减小了分子间作用力,从而有利于染料颗粒的细化。从表1—表3中,均可以看出,相同情况下,染料D2分散液的染料颗粒平均粒径均小于染料D1。可见,在醌式噻吩染料中引入适宜的空间位阻基团是调节该类染料分散性能的有效方法[12]。

2.2 醌式噻吩染料D1和D2的分散稳定性

本文以常规偶氮染料C.I.分散橙30为参考,考察了经研磨后已经达到分散平衡的醌式噻吩染料D1和D2分散液分别在高速离心状态及静置状态下的分散稳定性[19]。

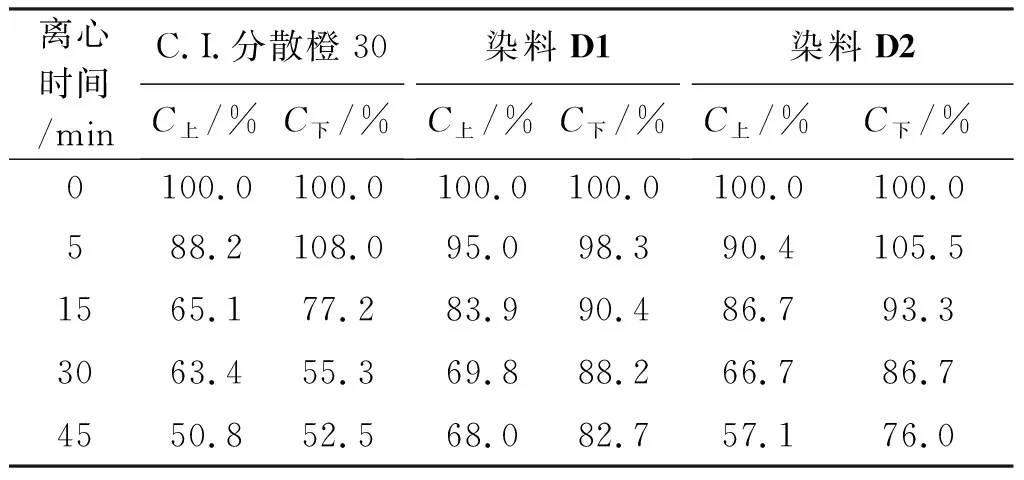

2.2.1 离心分散稳定性

分别将染料D1、D2和C.I.分散橙30进行充分研磨,将所得分散液进行高速离心处理,分别取上下层溶液测试其吸光度,计算离心一定时间后分散液中残留染料含量,结果如表4所示。从表4中可以看出,随着离心时间的增加,C.I.分散橙30分散液中染料含量逐渐减少,其中上层染料相对含量由100.0%逐渐下降至50.8%,下层染料相对含量开始有所增加,随后也大幅下降至52.5%。实验中也发现,当离心5 min后,即可在底部看到明显的染料颗粒沉淀。与之相比,在离心45 min后,染料D1上层相对含量仍有68.0%,而下层则高达82.7%;染料D2上层相对含量为57.1%,下层相对含量为76.0%。该结果表明醌式噻吩染料的分散液比常规偶氮染料更为稳定,这可能是因为醌式噻吩染料与分散剂之间的作用力更强,从而保证了染料细颗粒的稳定。另外,由于没有空间位阻基团,染料D1与分散剂NNO之间的相互作用力更强,所形成的胶束更加稳定,使得染料D1分散液比染料D2更为稳定。

表4 三支染料分散液的离心稳定性数据

注:分散液制备条件:染料量为50.0 mg,分散剂NNO量为100.0 mg,去离子水量为50 mL,锆珠粒径为0.2 mm,研磨时间为12 h;C上表示分散液上层染料相对含量,C下表示分散液下层染料相对含量。

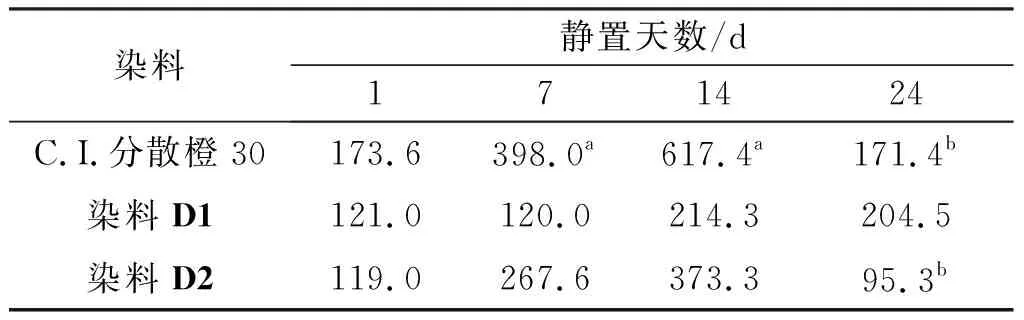

2.2.2 静置分散稳定性

分别将染料D1、D2和C.I.分散橙30进行充分研磨,将所得分散液进行静置沉淀实验。每隔一定时间,取中层分散液进行粒径测试,所得结果如表5所示。从表5中可以看出,C.I.分散橙30分散液中染料颗粒平均粒径随着静置时间延长而大幅增长,同时,分散液底部在静置几天后即开始逐步有染料颗粒沉淀,至24 d后再进行测定时发现,绝大部分染料已沉淀,只有少量极细染料颗粒留于水溶液中;相比之下,染料D1的平均粒径在考察时间范围内均能保持较低的水平,且分散液底部几乎无沉淀;染料D2在14 d内均能维持较低平均粒径,但之后在分散液底部开始出现沉淀,至24 d后测试时,分散液上层只有极细染料颗粒存在,大部分染料沉淀于底部。由此可见,三支染料分散液的静置稳定性从染料D1、染料D2至C.I.分散橙30,依次减弱,这与离心分散稳定性规律相符。

表5 不同天数后分散液染料颗粒平均粒径 nm

注:a表示分散液底部有较多沉淀;b表示分散液上层较为澄清,底部有较多沉淀。

2.3 醌式噻吩染料D1和D2的粒径对染色性能的影响

通过控制研磨时间及锆珠粒径大小,可以获得具有不同平均粒径的染料分散液,在高温高压条件下分别对涤纶织物进行染色,从而探讨分散液中染料颗粒平均粒径对染色性能的影响[20]。

2.3.1 上染率、色深与色差

在染料粒径1 μm以内分别研磨制备了4组具有不同粒径的染料分散液,采用常规分散染料染色条件对涤纶纤维染色,均能获得鲜艳的颜色且具有很好的匀染效果,其中,染料D1和D2的颜色为粉红色。使用不同平均粒径的染料分散液在相同时间内对涤纶染色所获得的上染率、染色织物色深值及色差值数据如表6所示。

表6 不同平均粒径染料对应的上染率、染色织物色深值及色差值

注:染色条件:染料浓度为1.0% owf,分散剂浓度为2.0 g/L,浴比为1∶50,pH为4,温度为130 ℃,时间为1 h。

由表6可知,分散液中染料平均粒径对醌式噻吩染料D1和D2的上染率、得色深度有着明显影响,且不同染料粒径所染织物色差明显。染料D1在粒径为173 nm时的上染率为82.0%,当粒径至703 nm时,上染率下降至75.0%,K/S值则从11.97下降至8.22;染料D2在粒径为152 nm时,上染率达到94.0%,当粒径达到803 nm时,上染率则下降至85.0%,K/S值则从18.82下降至16.12。可见,醌式噻吩染料的颗粒粒径对上染率影响较大,平均粒径越大,上染率越低,染色织物K/S值也相应下降。相对而言,分散液染料颗粒粒径对C.I.分散橙30的上染性能则影响较小,各粒径下所得上染率基本在95.0%以上,直至染料颗粒粒径上升至889 nm时,上染率才略微下降至89.0%,所染织物色差变化也比醌式噻吩染料较小。该结果表明,由于具有高度分子平面性的醌式噻吩染料的分子间作用力远强于常规偶氮染料,在同等时间内醌式噻吩染料更难于形成单分子态,从而影响上染纤维。因此,在相同情况下,为将更多醌式噻吩染料上染到纤维上,应当将染料尽可能研磨至最小平均粒径,以便于大量单分子态染料的快速形成。

2.3.2 色牢度

对上述各条件下所染织物进行色牢度测试,所得结果如表7所示,可以看出,虽然不同染料平均粒径对上染率和色深有所影响,但对染色织物的色牢度几乎没有影响。由于醌式结构的高度平面性增大了染料与纤维间的分子间作用力,醌式噻吩染料D1和D2的耐皂洗、耐摩擦和耐升华色牢度均在4~5级以上,与经典偶氮染料C.I.分散橙30基本相当。由于染色过程是染料颗粒首先形成单分子态、在染浴中扩散至纤维表面并被吸附、进而扩散进入纤维内部的过程。不同平均粒径的染料所染织物的色牢度均较高,表明醌式噻吩染料只要能上染到纤维上即能很好地扩散至纤维内部并与纤维牢固结合。考虑前述染料颗粒粒径对上染率的影响,可进一步推断单分子态染料的形成是醌式噻吩染料染色的关键步骤。

表7 不同平均粒径染料对应的色牢度数据

3 结 论

本文研究了两支具有平面性醌式噻吩结构的染料D1和D2的分散性、分散稳定性及其对染色性能的影响,并与常规偶氮分散染料C.I.分散橙30进行对比,得出以下主要结论:

a) 在1 h内醌式噻吩染料D1和D2的分散效率低于C.I.分散橙30,而经过12 h充分研磨后,醌式噻吩染料可以获得比常规偶氮分散染料更低的染料颗粒平均粒径,且具有更高的分散稳定性。

b) 单分子态染料的形成是醌式噻吩染料染色的关键影响因素,因而,相比常规偶氮分散染料,醌式噻吩染料对涤纶纤维的上染过程更易受染料颗粒平均粒径的影响,粒径越小,上染率更高,而染色织物色牢度不受染料粒径影响。