大位移井减摩减扭工具的优化与应用

刘 俊,张 衡,罗小兵

(渤海石油装备(天津)新世纪机械制造有限公司,天津 300280)

0 引言

当前,为实现油田增产,大位移井的数量越来越多。大位移井具有井斜角大、井段长等基本特点,但由此引发的重力效应造成套管与井下钻柱受到很大的轴向摩擦力和摩擦扭矩,导致送钻困难、顶驱能力超限、钻柱和套管磨损严重等问题。引发的严重后果表现为:套管被挤毁、井眼报废或局部井段报废。这不仅造成经济损失,更直接影响正常的钻进和完井作业。

为减少此类事故发生,在大位移钻井中,采用减摩减扭工具,在钻具组合与套管之间形成支撑,减少钻具组合与套管的接触面积,减少摩擦,降低了钻进扭矩。但减摩减扭工具在大位移钻井应用中,其结构设计与钻具组合设计直接影响工具的作用,因此,工具结构的优化设计与应用技术完善研究十分必要。本文主要阐述目前普遍使用的减摩减扭工具在结构上的优化与应用上的改善提高。

1 减摩减扭工具结构优化

1.1 优化前减摩减扭工具结构

优化前减摩减扭工具主要由上接头、下接头、防磨支撑环、耐磨外套4部分组成。该结构的减摩减扭工具材料为高强度合金,扣型与钻杆扣型相同,可直接连接于2根钻杆之间,这种结构在外套与上接头发生相互摩擦时,能够更好地转动,并加强摩擦面的强度,使工具在侧向力较大的情况下也不至于使合金块发生粉碎与掉落。其薄弱环节在于上接头与下接头的连接方面,对此处进行改进(图1)。

图1 优化前减摩减扭工具结构

1.2 优化后减摩减扭工具结构

优化后减摩减扭工具主要由上接头、防磨支撑环、耐磨外套、挡环部分组成,优化后的结构相比优化前,将下接头与上接头设计成一体式,采用挡环固定耐磨外套(图2)。

图2 优化后减摩减扭工具结构

1.3 基于Autodesk Inventor实体设计应力分析

Autodesk Inventor的应力分析可分析零件的应力应变,以确保零件的强度和刚度。

2种结构的减摩减扭工具采用相同材料的高强度合金钢,以5-1/2"规格型号为例,其物理参数见表1,材料性质见表2。

表1 减摩减扭工具的物理参数

模拟钻进工况,以公扣端作为固定支撑,施以旋转钻进扭矩,其应力分析见表3。

表2 减摩减扭工具的材料性质

表3 优化前后应力分析

从以上分析可以得出,2种结构均能满足井下工况。但优化后节省了材料,水眼直井增大13 mm。

2 基于Landmark设计优化井底钻具组合

2.1 减摩减扭工具在Landmark软件中的设计基础

Landmark软件作为成熟的石油工程设计专家系统,在其摩阻计算模块中,专门设置了Friction reducing tools复选项,Friction reducing tools在钻具组合中起到支撑作用,减少了钻具组合的挠性变形量,从而减少了钻具组合与井壁/套管的接触面积,最终减少钻具组合承受的扭矩;Friction reducing tools安放位置优选造斜点开始,根据井斜角的变化,分隔井段,区别安放。

2.2 基于Landmark设计优化井底钻具组合

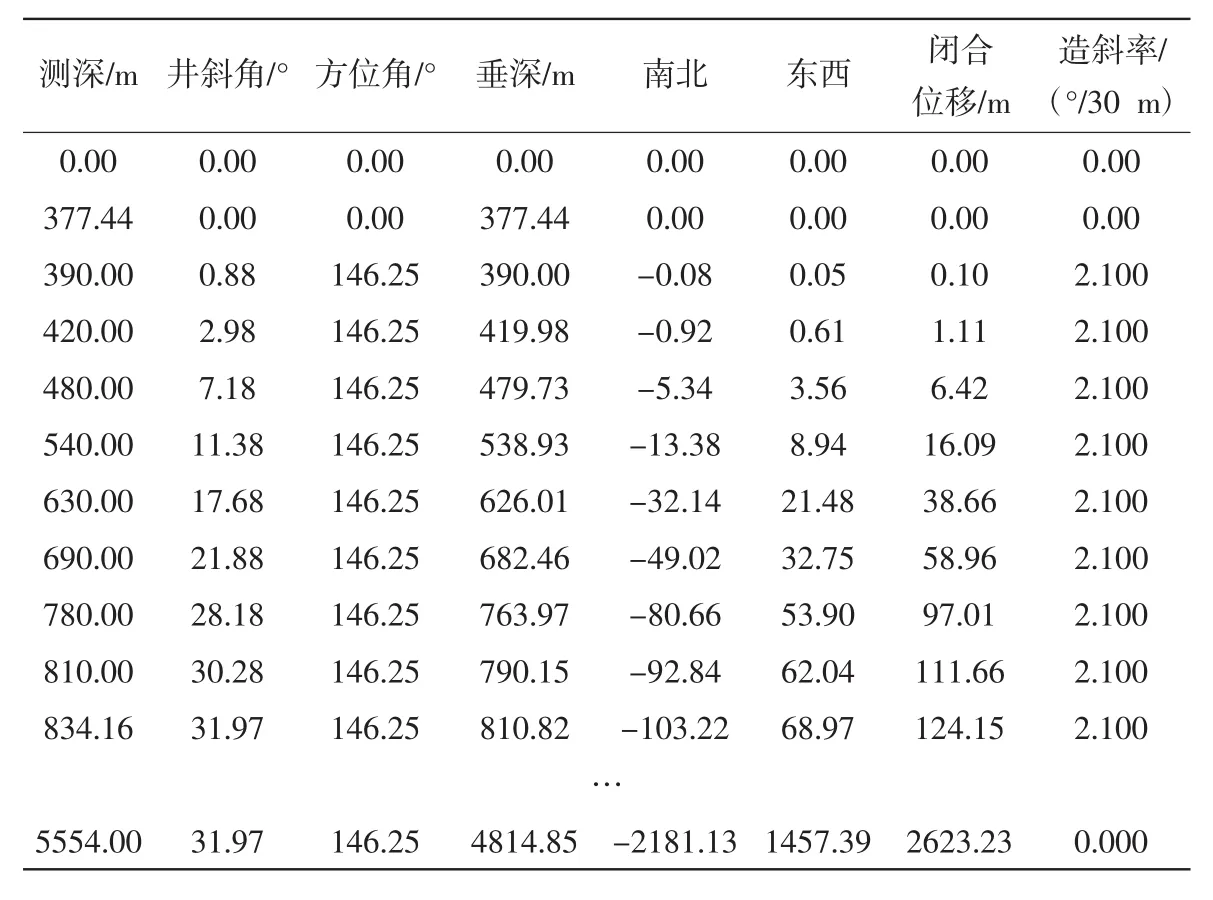

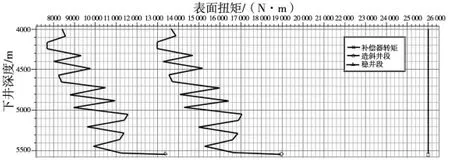

在大位移钻井中,由于井深较大,钻具组合发生变形,附在井壁上。结合钻井施工,在钻具组合上安放减摩减扭工具,通常采用2种方案。以一口测深5540 m的井为例,其井眼轨迹数据见表4,未安放减摩减扭工具的模拟扭矩如图3所示。

方案1:在造斜井段每一柱安放一套减摩减扭工具,在稳斜井段每两柱安放一套减摩减扭工具,模拟扭矩如图4所示。

方案2:在造斜井段与稳斜井段每一柱安放一套减摩减扭工具,模拟扭矩如图5所示。

2方案均明显降低了扭矩,方案一减扭效果更强;但是考虑到施工操作的简便性,方案二更具优势。

表4 井眼轨迹数据简表

图3 未安放减摩减扭工具的模拟扭矩

图4 方案1的模拟扭矩

图5 方案2的模拟扭矩

3 减摩减扭工具的现场应用

3.1 井况说明

这是一口典型的大位移井。因为运转时间过长,导致井下变形。修井过程中,工具掉落,采用套铣、磨铣进行打捞工具并修正井下变形,但是,由于该井深度(3600 m)、井斜角大(45°),在磨铣作业中扭矩增大,最大扭矩值达到12.91 kN·m,导致作业过程中钻具在井下变形较大处多次断裂,不仅无法正常工作,还增加了经济负担。

3.2 效果分析

根据上述情况,制定减摩减扭工具的安放方案。在下入减摩减扭接箍管柱过程中,对1500 m,2400 m,3371 m三处井深位置的扭矩进行测试(表5)。

表5 3种转速下的扭矩数据kN·m

由表5可以看出,采用优化后的减摩减扭接箍,扭矩值有了明显下降,随着井深增加,扭矩下降幅度增大。由此证明,优化后的减摩减扭工具在斜井及深井井况下,减扭效果显著(使修井、打捞作业过程中最大扭矩降至8.93 kN·m),并且磨铣工具能在正常转速下连续作业,而尚发生钻具断裂等情况。

4 结论与建议

(1)减摩减扭工具在大位移井取得良好现场应用效果,已经成为降低扭矩、减少钻杆与套管摩擦的主要技术手段。

(2)减摩减扭工具结构优化后,装配更简便、更节省材料,而且满足大位移钻井工况,推荐采用优化后结构。

(3)视井况不同选择不同的钻具组合方案:井况较好,预测扭矩较小,推荐使用方案1;如果井况复杂,预测扭矩较大,则推荐使用方案2。

(4)目前海上钻井采用的减摩减扭工具与陆地相同,不便运输,可改良耐磨外套。发展方向可参考轮胎设计思路,采用高强度复合橡胶并加入内筋结构,以适应海上钻井需要。