考虑制造公差的电机转子不平衡量的建模与应用

李秀霞

1 引言

在工业应用中,经常使用旋转机械,如风机、电动机、水泵、发电机组等。通常,由于使用条件、相配部件等各方面的限制和要求,对旋转机械都要求低振动、高转速、低噪音等。为此,动平衡是电机转子在设计制造过程中的重要指标,其优劣程度直接决定了电机的性能和使用寿命。国际标准ISO-1940-2003对转子的平衡测定都做出了详细的规定。

由于电机转子使用的重要性,国内外均对转子的动平衡研究非常重视。20世纪50年代K.Federn提出了转子的刚性-柔性判断指标,之后动平衡理论的发展可以归纳为两类:以Thearle、Baker、Goodman为代表的影响系数法,该方法是刚性转子动平衡的两平面向量法的推广;文献[1]提倡的模态平衡法,对各阶主振型进行平衡。文献[2]提出转子动平衡的相对系数法,Kennedy等人的“振型圆方法”结合了前述两种方法的优点,提高了平衡的精度并减少了启停的次数。某大学的研究员将全息谱技术应用与动平衡领域,提出基于三维全息谱的力、力偶分解三维全息平衡方法,用于改进平衡机的效率;文献[3-4]侧重于电机转子不平衡振动的补偿策略。德国制造技术先进,在电机制造技术和动平衡领域已有诸多研究和标准可供借鉴[5-7]。

针对转子不平衡量的优化,目前主要通过这样两种方式:(1)改进加工过程中(不含平衡机工序)工艺,以期在每个环节都尽可能地降低不平衡量,即控制初始不平衡量;(2)使用动平衡机的增重或去重法来实现不平衡量的优化,即平衡机法。已有的研究多集中在平衡机法,少有人对生产过程中的公差参数对转子不平衡量的影响。文献[8-9]仅涉及了电机的制造工艺和零件的误差来源。基于公差理论,分别建立了电机轴和叠片的不平衡量计算模型,以期应用在制造过程中减少不平衡量,降低生产成本。

2 转子不平衡量计算

2.1 计算假设

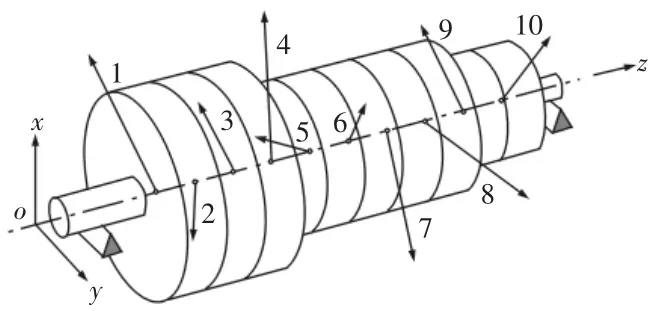

不平衡因素通常有:制造公差;装配环节带来的误差;转子材料的缺陷,如气孔等。其中制造环节的误差是不可避免的,误差越小加工成本越高,故要根据平衡等级确定一个加工误差的允许范围。假设研究对象为刚性转子,其固定频率与转子转动频率不一致,即不考虑共振等现象。同时,假设将电枢轴转子“划分”为多个薄片状转子,并假定在被划分的一个薄片转子平面中仅存在一个不平衡量,如图1所示。

图1 电枢轴不平衡量的微元法划分Fig.1 Micro Element Method of Armature Rotor Unbalance

式中:k—不平衡量的数量,K=1,2,…,N。

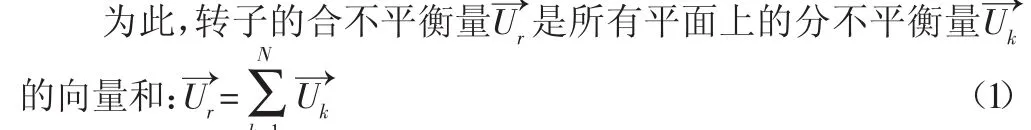

2.2 电机转子公差分析

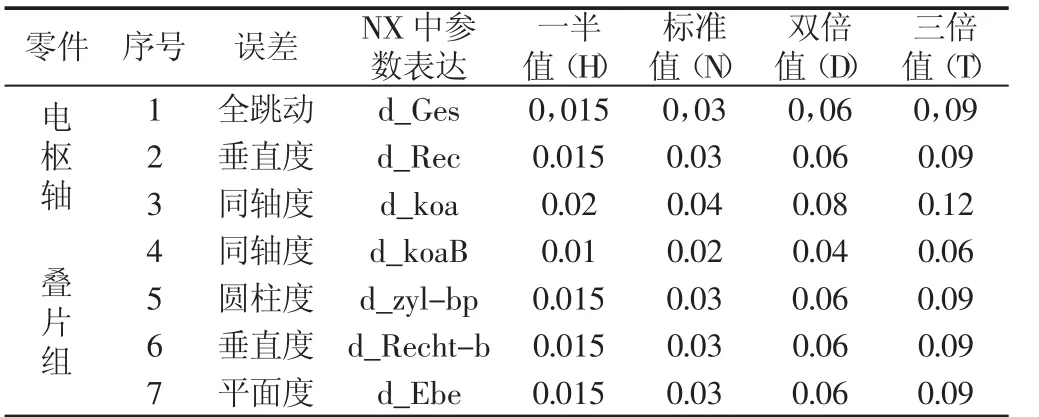

根据电机转子模型中零件的生产工艺、零件的功用及其重要度,可仅考虑电枢轴和叠片组两个部件的公差。为便于分析表达,如表1所示。

表1 电机转子制造过程的重要公差Tab.1 Important Tolerances of Motor Rotor in Manufacturing

2.3 转子轴的不平衡量的计算

2.3.1 圆跳动公差引起的不平衡表达

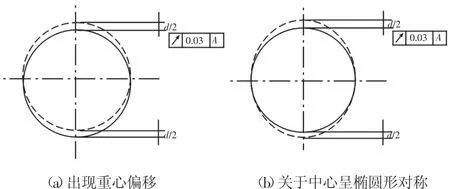

图2 电枢轴的2种圆跳动情形Fig.2 Two Circular Run-Out Conditions of Armature Shaft

注:为显示清楚,图中:d—轴的圆跳动公差。

电枢轴的圆跳动误差主要有两种变形情况,其截面圆跳动,如图2所示。对于图a要计算该轴的不平衡量,首先需计算轴的重心坐标r,重心坐标可以通过静矩公式导出;对于图b,由于关于中心对称,其不平衡量为0。

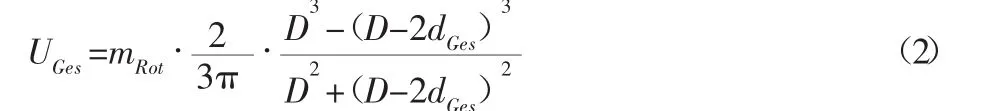

则轴全跳动公差所形成的不平衡量UGes表达式为:

式中:D—轴的直径,单位:mm。

2.3.2 垂直度公差引起的不平衡表达

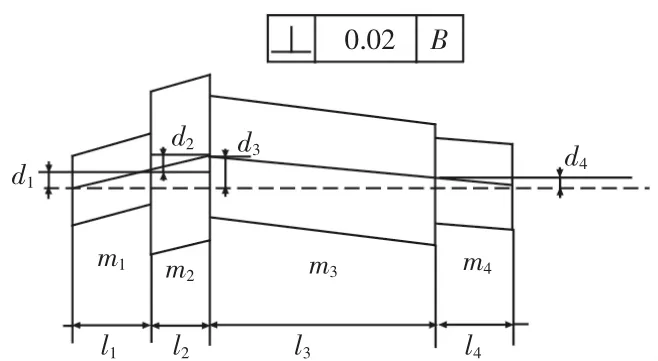

图3 垂直度误差的简化Fig.3 Perpendicularity Error

注:图中点画线为旋转轴,记为X轴,轴1到轴4的垂直度公差为 d1,d2,d3,d4;长度为 l1,l2,l3,l4;质量为和以及 m1,m2,m3,m4。

垂直度公差所允许的轴最大不平衡量为质量m与重心偏移量e乘积。当所有轴的垂直度误差的偏移方向都沿着y轴正方向时,此时总的不平衡量达到极值,即:

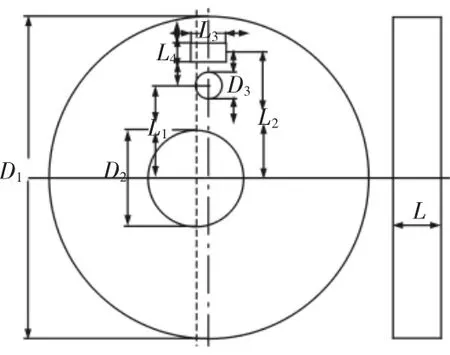

图4 叠片的同轴度简化模型Fig.4 Coaxiality Error Model of Laminations

图中:D1—叠片外圆直径;L—叠片厚度;D2—轴直径;D3—圆孔直径;L3—磁铁孔长度;L4—磁铁孔宽度;L1—圆孔中心距;L2—磁铁孔中心距。

2.3.3 同轴度公差的不平衡

最大不平衡量时,中间轴的轴线有一个径向偏差即同轴度误差等于公差值dKoa,由垂直度公差所允许的误差形成的不平衡量URec-T及重心偏移SKoa表达为:

由式(1),整个电枢轴的不平衡量由上述三项分不平衡量叠加得出,即:URotor=UGes+URec+UKoa。

2.4 叠片的不平衡量计算

叠片组公差的不平衡计算模型和公差简化图,大致与电枢轴相同。

2.4.1 叠片同轴度误差的不平衡表达

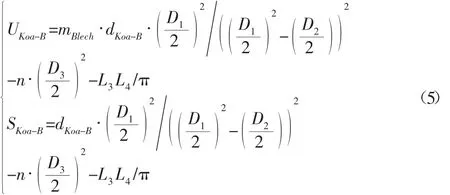

由于同轴度公差内所允许的误差所形成的叠片的不平衡量UKoa-B和重心偏移量SKoa-B:

式中:mblech—叠片质量;n—磁铁孔数量。

2.4.2 叠片圆柱度误差的不平衡表达

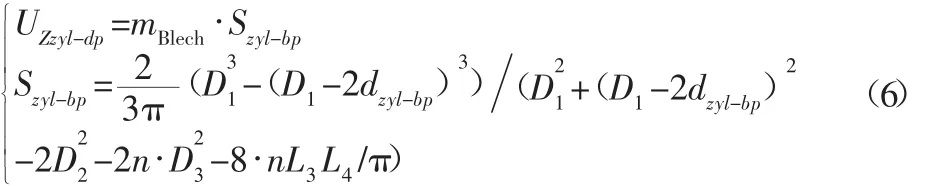

由圆柱度公差内所允许的误差所形成的叠片的不平衡量UZzyl-bp和重心偏移量Szy1-bp:

2.4.3 叠片平面度误差的不平衡表达

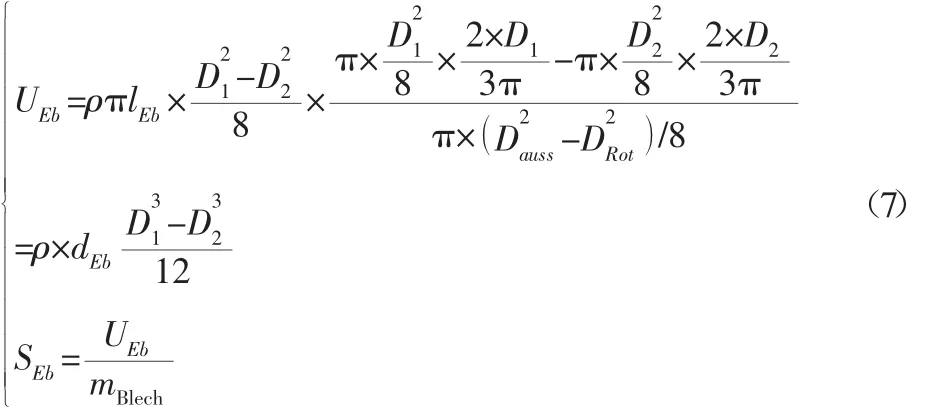

由于平面度公差内所允许的误差所形成的叠片的不平衡量UEb和SEb重心偏移表达为:

同时,从叠片的安装形式上可知,由垂直度公差所引起的不平衡为0。

2.5 电枢轴与叠片装配导致的不平衡

由于电枢轴垂直度误差所引起的倾斜角以及电枢轴的同轴度误差都会最终影响叠片组的不平衡量,即除了两部分各自的不平衡量,还有一个额外不平衡的增量:

电枢轴的垂直度误差所导致的倾斜角θ为:

式中:LRotor—电枢轴长度。

装配后叠片组的不平衡量:

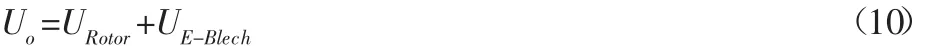

最后,由电枢轴的不平衡量及叠片的不平衡量,得出整个转子结构整体上的合不平衡量UO的表达式为:

3 BOSCH某电机转子的计算与NX仿真

3.1 公差法不平衡量的分析计算

为分析各误差项对不平衡量的影响程度以及不同误差量值对转子不平衡量的影响关系,各误差项取4个不同值进行研究,分别为一半值、标准值、两倍值和三倍值,如表2所示。其中标准值取BOSCH某型号的永磁同步电机转子。

表2 不同的公差范围设计Tab.2 Different Limits of Tolerance

表3 博世某电机转子的几何参数Tab.3 Parameters of a Rotor of Bosch Motor

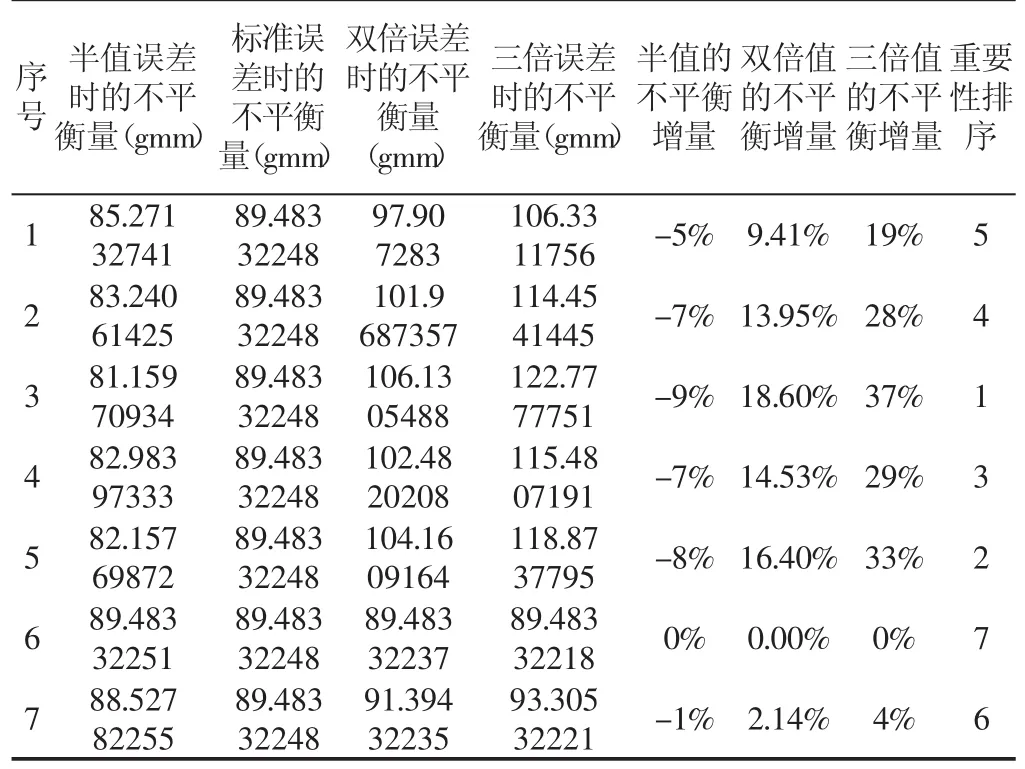

将表2、表3的数据代入到式(2)-式(9)中,计算得出各误差项下不同误差值的不平衡量,如表4所示。从表中结果可以看出,不平衡量与各误差项呈正相关,随误差的增大而增大。影响动平衡最大的公差类型顺序依次为电枢轴的同轴度误差、叠片组的圆柱度误差、叠片组的同轴度误差和电枢轴的垂直度误差。

表4 不同误差值的不平衡量及其相对于标准值的变化Tab.4 Different Errors of Unbalance and Their Changes Compared with Standard Values

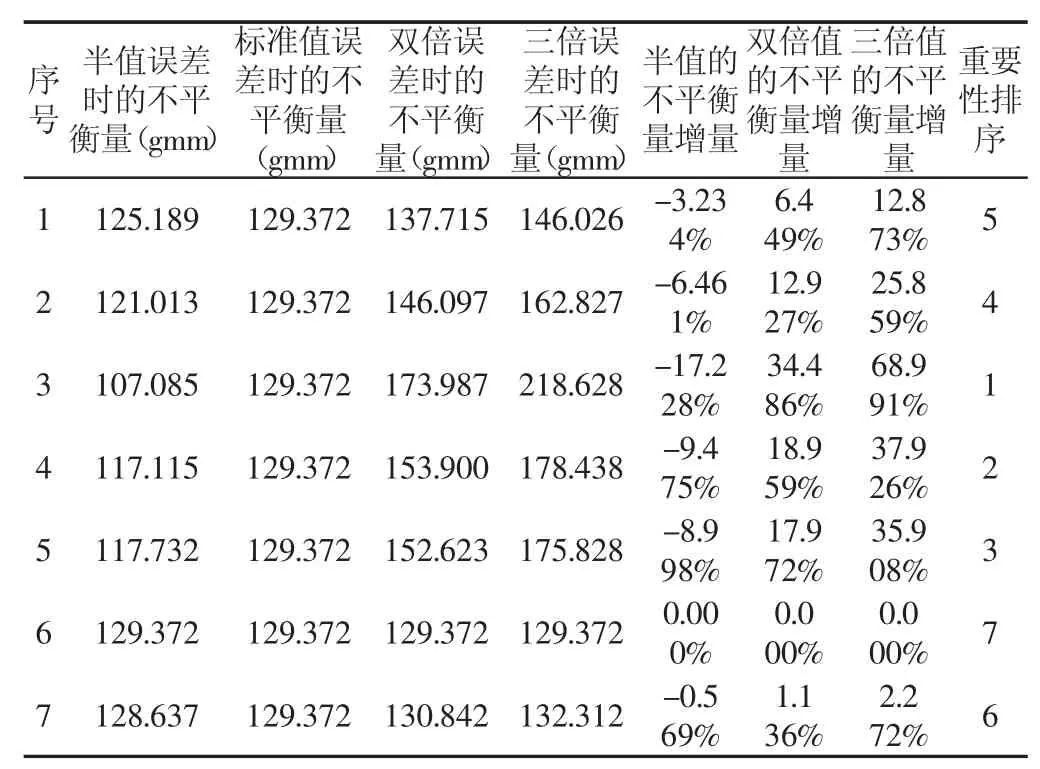

3.2 NX仿真验证

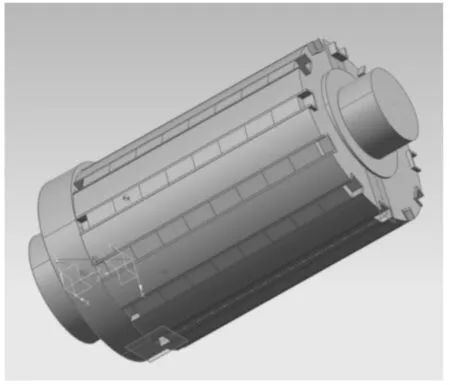

为进一步验证上述计算模型的合理性,现利用UG—NX考虑带公差的参数化进行建模仿真对比。在NX建立转子的三维模型,并通过更改设计参数使其与计算模型相适应,通过软件的自动体测量功能可获得分析对象的重心位置与质量,继而进一步可求解所选零件的不平衡量。NX中转子模型主要由带有以下误差的部件组成:(1)考虑全跳动误差、同轴度误差、垂直度误差的电枢轴;(2)考虑圆柱度误差和同轴度、平面度误差的叠片组。转子的装配结构图,如图5所示。NX仿真得到的不同公差项下不平衡量及公差变化时相应的变化量,如表5所示。

图5 转子的装配结构图Fig.5 Rotor Assembly Structure

表5 NX仿真不同公差项下不平衡量及公差变化时相应的变化量Tab.5 Simulation for the Different Tolerances of Unbalance

NX软件分析结果可以看出:与基于公差的计算模型计算结果较为相近,不平衡量与制造误差呈正相关关系,随误差的增大而增大,验证了提出的基于公差建模方法的正确性。电枢轴的同轴度误差对转子的不平衡影响程度仍最大,只是在叠片的两项误差的影响因素重要性排序上略有差异,同时表明公差法的模型还需考虑部件耦合的权重系数等因素进行优化。

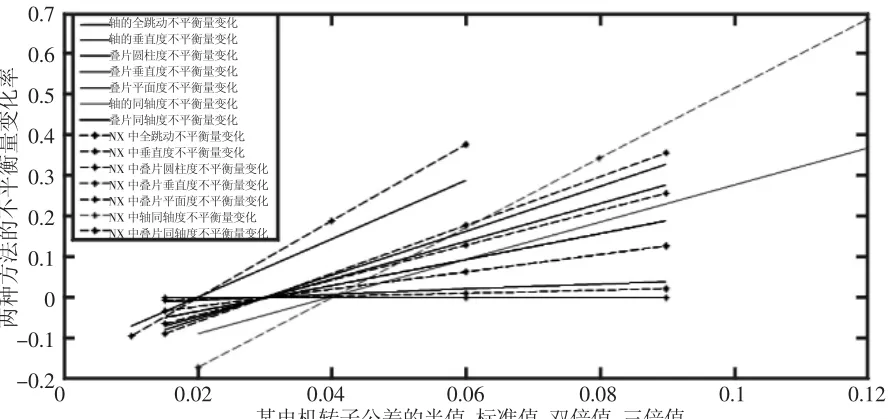

3.3 两种方法的不平衡量对比

为进一步对所提出的基于制造公差转子不平衡量方法进行对比分析,现列图表达各误差项在不同误差取值下的不平衡量变化关系,如图6所示。从不平衡量变化的分布图可知:转子模型的电枢轴和叠片的不平衡量与其各项误差基本呈正相关变化,多项误差的直线分布重合度很好,验证了提出的公差模型的合理性。同时,电枢轴的同轴度误差对不平衡影响占比最大,进一步分析,是由于该误差在装配后会传递到叠片组中,转子的旋转又会致使不平衡量放大,因此图中两种方法的分布直线的斜率相差较大。从关系曲线的斜率大小可看出,在电机转子制造工艺中,应特别注意控制同轴度误差,通过降低同轴度误差能够获得很好的降低转子不平衡度效果。

图6 4种公差范围对应的两种方法的不平衡变化量分布Fig.6 Unbalanced Distribution of 4 Kinds of Tolerances with 2 Methods

4 公差法模型降低转子不平衡量的应用

在实际工程中,当设计期望的转子不平衡量为某一确定值时,便可通过所推导的公差法模型反求计算得电枢轴和叠片的不同误差的取值范围,并可以通过编写计算程序来实现。在获得各公差取值范围后,通过筛选较易实现的公差组合方案用以指导生产。在上述分析对象未改进的情况下,假定可以接受的转子最大不平衡量为89.483gmm,再考虑生产实际,将其降低至95%,即允许的误差范围内最大不平衡量值为89.483×95%=89.009gmm。则根据计算模型求得在满足不平衡量要求时各公差的取值,如表6所示。

表6 不平衡量降至95%水平时各偏差取值Tab.6 Each Deviation Imbalance Falling to 95%Level of Original Value

表6中,公差变化值表征了转子达到不平衡量要求的公差极值变动情况,该值越小则表明公差范围值(也即公差极值)仅需做较小变动后就能够达到转子不平衡量要求。同时,该值变动越小越利于降低生产成本,较易实现生产实际中公差的控制。

从分析结果来看,电枢轴同轴度误差所需降低的值最小。因此通过改进电枢轴同轴度误差的方式是最有效的改进方式,将其误差降低26.75%便可以获得理想的转子不平衡量。同时,将叠片组平面度误差达到绝对控制,即取值为0gmm时,才能使不平衡量达到期望要求,但这在实际加工过程中不可能实现。在实际加工及生产过程中,需考虑到针对电机转子每种误差的控制所需的成本及实现的可能性,也可通过同时控制多个误差量来寻求使不平衡量降到指定要求的最优、最经济方案。

5 结论

(1)分析了转子生产过程中电枢轴和叠片的各项公差对不平衡量的影响,并建立了计算模型;以博世公司的某型号电机转子为例,建立与各公差相关的转子整体不平衡量预测模型,根据计算结果可知,电枢轴和叠片的同轴度误差是不平衡的重要来源,权重比最大。在生产实际中,控制电枢轴和叠片的同轴度误差可以达到很好的降低不平衡量效果。

(2)将公差法不平衡量计算模型与NX建模方法的分析结果进行了对比研究,其结果具有较高的吻合度,验证了提出的转子公差法建模的正确性。

(3)以博世电机转子为例,计算排列出了转子部件的公差项重要度顺序;最后通过算例反求当不平衡量给定情况下转子的初始设计误差范围,并根据计算结果可以看出:通过改进电枢轴同轴度误差的方式是最有效的改进方式,将其误差降低26.75%便可以获得理想的转子不平衡量。