铸造CAE技术在大型矿机球铁件冒口设计中的应用

姚红汝

(共享装备股份有限公司,宁夏银川 750021)

随着全球计算机技术的发展,铸造业中也出现了一种方便精确的运算软件,即CAE辅助技术辅助软件,此软件能够精确模拟运算铸件的充型、凝固和应力过程,帮助工艺员优化工艺设计,极大地缩短了生产周期,节约了生产成本[1]。

对于铸铁材质的大型矿机件,通常先是选择适合放冒口的大面,一般为顶面或者靠近热节的厚大部位,然后分区计算出铸件的模数,最后根据计算结果设计冒口大小和冷铁的摆设方式,其中冒口的大小采用类似铸钢件的设计思路,即冒口晚于铸件最后凝固[2];但是球墨铸铁件模数大于2.5 cm之后,只需要采用液态补缩冒口或无冒口也能生产出质量很好的铸件。为此本文通过CAE辅助软件对矿机产品采用液态补缩冒口方案进行模拟并改进[3]。

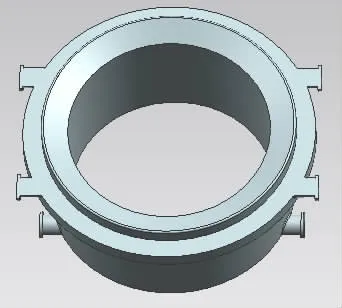

1 铸件介绍

矿机耳轴铸件如图1,铸件轮廓尺寸为4 416 mm×4 416mm×1 852 mm,铸件重量为52 892 kg,最大壁厚为432 mm,最小壁厚为216 mm,材质为国家标准QT500-7.其中,无损检测标准依据为E N12680-3,检测要求严格,即此类铸件要求法兰面、耳轴打孔位置等关键区域均不能有任何缺陷,且其他部位U T级别均在2级以上。此类铸件设计通常采用呋喃树脂自硬砂造型生产,熔炼采用中频电炉,主要配料为废钢、生铁和机铁。

图1 铸件图

2 铸件裸模

首先在软件预处理环节对整个铸件进行网格划分,CAE软件采用的是有限差分法进行的网格划分,此铸件结构简单,采用自动网格划分过程。通常,网格划分太粗,计算结果不精确,所以网格划分到足够细,确保计算结果的精确性,划分结果如图2所示[4]。

图2 铸件网格划分图

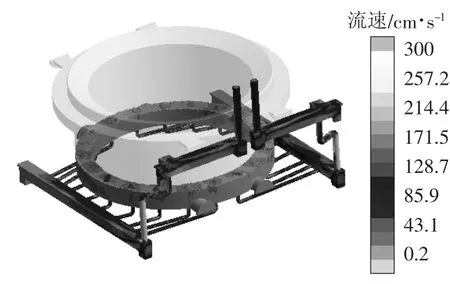

接着对铸件进行浇注系统的设计,观察模拟结果,初始模拟结果显示内浇口流速稍高。根据公司浇注系统自动优化库数据优化后,铸件裸模流速模拟结果如图3所示,内浇口平均流速计算值为0.8m/s,满足球铁铸件充型流速要求,且铸件充型初期内浇道周围无紊流、无飞溅、不存在卷气现象,整个过程充型平稳,型腔内实现逐层充满。图4为铸件裸模温度场模拟结果,图中铸件深色部位为温度较低的区域,浅色为温度较高区域,同一等高面温度场相差不大,整体温度场分布均匀,故浇注系统设计符合要求。

图3 铸件裸模流速模拟图

图4 铸件裸模温度场模拟图

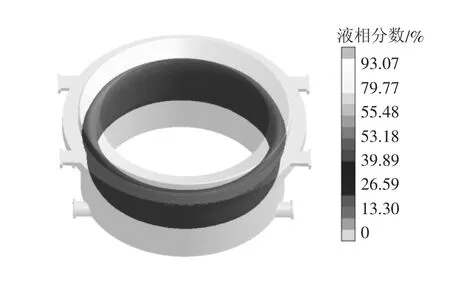

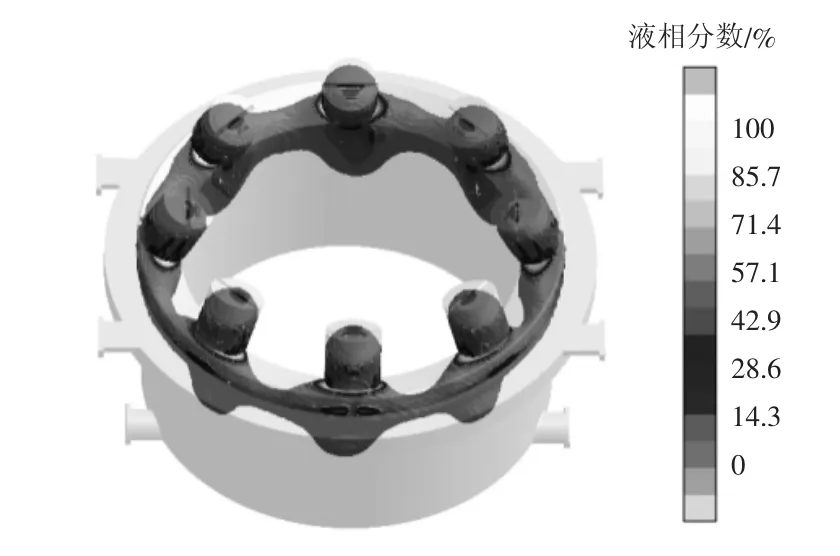

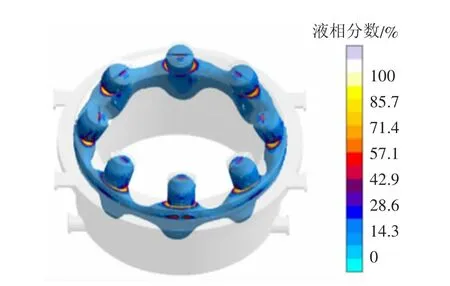

应用CAE辅助模拟分析,再对设计的铸造工艺进行凝固模拟,图5为铁液液相凝固过程模拟,其中铸件颜色深色部位为还未凝固的区域,浅色为已经凝固的区域。从图5可见,铸件整体凝固顺序较好,耳轴中间部位为最后凝固区域,此区域温度较高,也是缩松产生倾向较大的部位。

图5 铸件裸模液相凝固过程模拟图

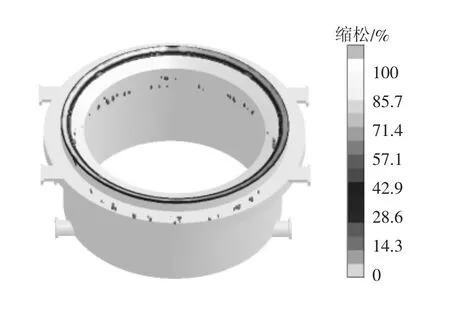

图6 铸件裸模缩松模拟图

模拟实际检测中用X射线探伤检测铸件内部缩松的检验方式,当R ange=3%时的缩松缺陷模拟结果如图6所示,其中深色代表铸件存在缩松风险的区域,浅色代表无缩松风险的区域。可见铸件整体缩松情况较好,但是铸件顶面出现缩沉,铸件中间部位严重缩松,需要继续改进。

3 铸件工艺设计

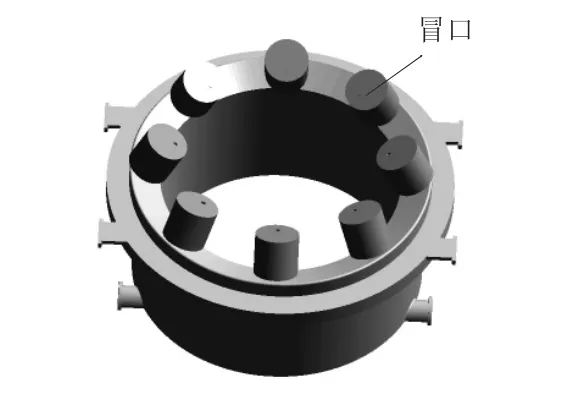

3.1 大发热冒口模拟过程及结果

由于此铸件壁厚较大,虽然此类矿机产品为铸铁件,但冒口的选择方式是类似于铸钢件冒口顺序凝固补缩的方法设计,故冒口放置在靠近铸件热节的部位。对铸件进行分区计算模数,最终选取8个φ500 mm×500 mm的发热冒口,如图7所示。根据模拟结果依次判断铸件关键部位凝固顺序、缩松、热节位置和模数情况,分别在厚大部位、冒口分区部位多处摆放冷铁,继续进行模拟,此时铸件及浇、冒口总质量为65 922 kg.

图7 发热冒口工艺方案

图8为铸件液相凝固过程模拟结果,可见,液相凝固后期,法兰面和冒口连接部位最后凝固。其中,铸件颜色深色部位为还未凝固的区域,浅色为已经凝固的区域;图9为铸件缩松模拟结果,其中深色代表铸件存在缩松风险的区域,浅色代表无缩松风险的区域。可见铸件整体缩松较好,最后缩松位置转移到了冒口中,此铸件缩松模拟合格。

图8 发热冒口铸件液相凝固过程模拟结果

图9 发热冒口铸件缩松模拟结果

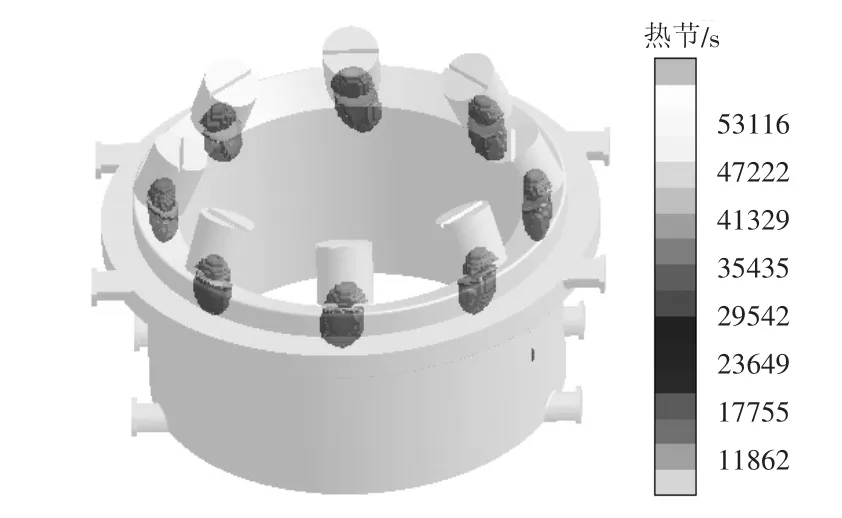

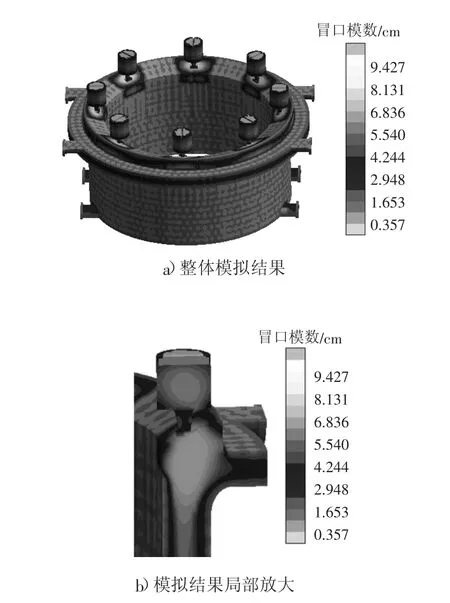

图10 为发热冒口铸件热节模拟结果,其中深色代表铸件热节严重的区域,浅色代表铸件无热节的区域,热节位置主要在冒口中。图11为模数模拟结果,其中深色代表铸件模数大的区域,浅色代表铸件模数小的区域。图10中的热节位置与图11中对应的最大模数位置吻合。

此模拟结果符合顾客要求,但是为了保证冒口最后凝固,将铸件的缩松转移到冒口中,冒口体积需要很大,由于冒口过大,凝固较晚,而厚大球铁件凝固后期有自我膨胀功能,导致冒口根部铸件铁水反补缩到冒口中,冒口最后为实体,造成了铁水的严重浪费,导致铸件的工艺出品率较低,同时造成铸件生产成本过高,达不到节约成本的效果,需要继续模拟改进。

3.2 液态补缩冒口模拟过程及结果

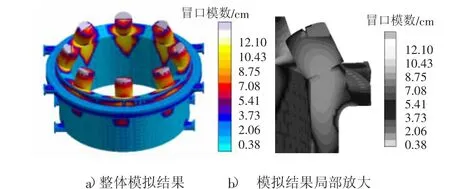

在发热冒口设计基础上,将耳轴顶部冒口改为φ350 mm×350 mm的液态补缩冒口,如图12所示。冒口颈设计为高细尺寸,目的是让冒口颈在铸件温度降到自膨胀温度时关闭,利用厚大球铁件凝固后期自我膨胀的原理来抵消铸件的缩松。此时,铸件及浇、冒口总质量为60 209 kg.

图10 发热冒口铸件热节模拟结果

图11 发热冒口模数模拟结果

图12 液态补缩冒口工艺方案

图13 为铁液液相凝固过程模拟结果,其中深色代表铸件还未凝固的区域,浅色代表已经凝固的区域。由图13可见,冒口颈先凝固,冒口下方铸件最后凝固,此区域温度较高,也是缩松产生倾向较大的部位。

图14为铸件用X射线探伤检测铸件内部缩松,当R ange=3%时的模拟缩松缺陷结果(其中深色代表铸件缩松区域,浅色代表无缩松区域),可见冒口下方170 mm处铸件有轻微的缩松,且孔隙率为7%,铸件安全。

图13 液态补缩冒口铸件液相凝固结果

图14 液态补缩冒口缩松模拟结果

图15 为液态补缩冒口热节模拟结果,其中深色代表铸件热节严重的区域,浅色代表铸件无热节的区域,冒口根部铸件部位热节程度最严重。图16为液态补缩冒口模数模拟结果,深色代表铸件模数大的区域,浅色代表铸件模数小的区域,对应的冒口根部铸件是模数最大,最后凝固的部位,由于此部位厚大,模数达到9.5 cm,根据铸造理论知识,此部位完全可以通过自膨胀功能实现抵消局部缩松的目的,此方案模拟合格。

图15 液态补缩冒口热节模拟结果

3.3 两种方案冒口对比

铸件采用发热冒口方案,出品率为80.5%;采用液态补缩冒口方案,出品率为88.1%,单个产品节约铁水5 713 kg,节约成本约1.4万元。可见,液态补缩冒口生产的铸件方案节约成本相当可观。同时液态补缩方案冒口根部铸件模数较小、温度低,可有效改善发热冒口根部组织粗大、石墨漂浮等缺陷问题。

图16 液态补缩冒口模数模拟结果

4 现场生产

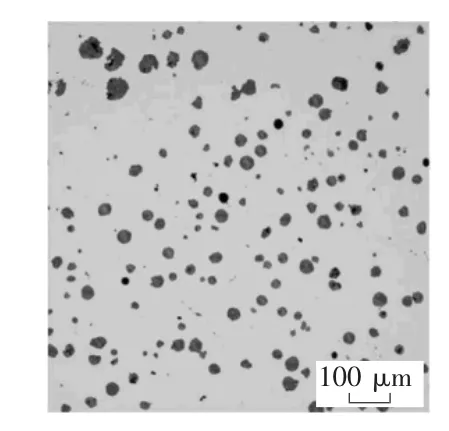

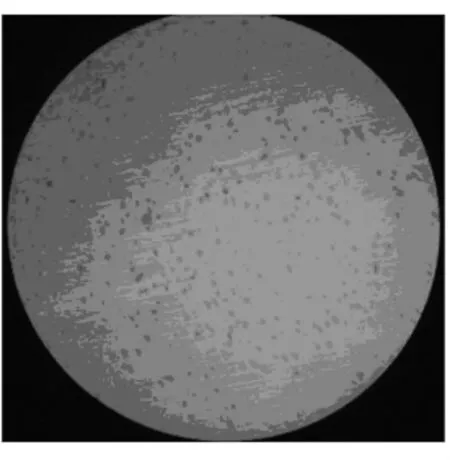

现场生产中,对于熔炼材料的控制,通常使用高纯生铁,以及两级孕育处理和球化处理的工艺,目的是使得厚壁大型铸铁件无成分、组织偏析问题,以期解决冒口颈下方铸件组织粗大和石墨漂浮的问题,满足顾客对厚壁件的性能和组织要求。顾客要求材质ω(P)≤0.03%,石墨形态为Ⅵ型,且要求在能够代表铸件壁厚的试块中心部位取样检测,使用特殊的配料方式和高纯生铁,解决P含量的问题,图17、图18为用液态补缩冒口生产的铸件石墨球数及铸件金相组织,符合顾客要求。

图17 铸件石墨球数图

图18铸件金相组织图

图19 为铸件生产现场。图20为铸件现场生产U T结果,生产结果为U T区域无缩松,符合顾客要求,此大型矿机件用液态补缩冒口方案生产研发成功。

图19 铸件生产现场

图20 铸件现场生产UT结果

5 结束语

利用CAE技术辅助软件对厚大球铁件进行流场的充型和凝固模拟,不仅可以看到铁水在型腔中的流动和铁液的凝固过程,判断铁水充型是否平稳,有无紊流飞溅等;还可以直观地反映出不同冒口方案铸件的凝固顺序,以及缩松、热节、模数等结果,这有利于工艺设计人员不断地优化冷铁数量、大小和冒口的位置、大小,不断地优化工艺方案,从而消除铸造的局部缺陷,可以有效地缩短产品研发、试制周期,提高铸件质量,节约铸件生产成本,极大地提升铸造企业竞争力。