国内硫氧镁水泥外加剂的研究现状及展望

□□ ,,,,,,,

(济南市杰美菱镁建材研究所,山东 济南 250031)

引言

硅酸盐水泥是一种水硬性胶凝材料,也是一种磨细的无机非金属材料[1],是钙质胶凝材料的代表之一,在人类文明史上占有重要地位。每年全世界水泥产量约40多亿t,作为当今社会发展不可或缺的大宗建筑材料之一[2],水泥为现代土木工程的发展做出了重大贡献。

自1824年英国利兹(Leeds)的泥瓦匠约瑟夫·阿斯普丁(Aspdin J)发明了波兰特水泥,即硅酸盐水泥,距今已有190多年的发展历史。在发展过程中各种功能性水泥外加剂相继出现,外加剂的使用提高了水泥性能,扩大了应用领域,满足了工程的某些特殊性能要求。目前,工业发达国家几乎没有不掺加外加剂的混凝土,外加剂已成为混凝土的重要组成部分。按使用功能可分为减水剂、早强剂、缓凝剂、速凝剂、引气剂、防冻剂、防水剂、膨胀剂及消泡剂等。与钙质胶凝材料相类似的还有以镁盐为水化产物的无机胶凝材料,即镁质胶凝材料。常见的镁质胶凝材料有氯氧镁水泥、硫氧镁水泥和磷氧镁水泥胶凝材料。

氯氧镁水泥是在1867年由法国化学家Soyel S发明的,至今已有150多年的历史,是利用活性MgO与一定浓度的氯化镁溶液组成的MgO-MgCl2-H2O三元体系气硬性胶凝材料,具有质轻、防火、快硬、早强、高强、低碳、高耐磨、粘结强度高、抗盐卤腐蚀等优点,但同时也存在耐水性差、易吸潮返卤、易锈蚀金属、体积稳定性差等缺点。在国家政策扶持、资金的大力支持和科研人员的不懈努力下,氯氧镁水泥的晶体结构、晶体种类及其特点逐渐明晰,从原材料质量控制(源头)到动态科学配方调整及改性技术的实施,其诸多问题已经得到解决,其中改性技术的实施与改性剂的研发使用是解决问题的关键。

硫氧镁水泥是在1957年由比利时学者Cole[3]提出的,由活性MgO与一定浓度的MgSO4溶液组成的MgO-MgSO4-H2O三元体系气硬性胶凝材料,它保留了氯氧镁水泥的防火耐高温、低碱、粘结性能好等优点,同时克服了氯氧镁水泥易吸潮返卤、易锈蚀金属等缺陷,但仍然存在着力学强度偏低、体积稳定性较差、耐水性能不佳等缺点[4]。多年来,学术界始终致力于采用外加剂来改善其性能[5]。从某种意义上讲,判断硫氧镁水泥应用技术最重要的指标便为改性剂,尤其是高性能多功能的改性剂。因而新型多功能改性剂的开发成为目前硫氧镁水泥性能研究的热点,也成为公认的配制高性能硫氧镁水泥及制品不可或缺的材料或组成部分。

本文利用目前在国内具有代表性的厂家和研究单位研制的几种外加剂进行平行对比试验,研究了不同改性剂对硫氧镁水泥力学性能、耐水性能及体积稳定性能的影响,旨在掌握硫氧镁水泥改性技术的前瞻与动向,为更好地推广应用改性硫氧镁水泥及其制品提供技术支持和理论依据。

1 试验

1.1 主要原材料

1.1.1 轻烧氧化镁(MgO)

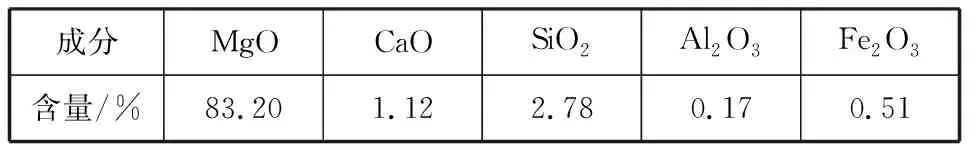

轻烧氧化镁由辽宁海城华丰镁业有限公司提供,其细度为0.074 mm筛(200目),采用水合法[6]测得其活性含量为60.24%,950 ℃烧失量为8.10%,其主要化学成分见表1。

表1 轻烧氧化镁主要化学成分

1.1.2 七水硫酸镁(MgSO4·7H2O)

七水硫酸镁由山东潍坊华康化工有限公司提供,为工业级的白色粉末状晶体,MgSO4·7H2O含量为99.80%,其化学成分见表2。

表2 七水硫酸镁主要化学成分

1.1.3 尾矿粉(CaCO3)

尾矿粉中CaCO3含量为98.5%以上,细度要通过0.178 mm筛(80目),含水率≤1.20%,在建材市场采购。

1.1.4 木质纤维

木质纤维为加工木材的粉屑,要求无霉烂变质,材质以红松或白松为主,细度要通过0.84 mm筛(20目),含水率≤10%。

1.1.5 外加剂

由北京某单位提供硫氧镁水泥外加剂,型号为BJ-1,为无色透明液体,密度为1.04 g/cm3,pH为3。

由南方某公司提供硫氧镁水泥外加剂,双组分,一种型号为NF-A,为无色透明液体,密度为1.35 g/cm3,pH值为14。另一种为粉红色液体,型号为NF-B,密度1.17 g/cm3,pH值为2。

由山东某公司提供的硫氧镁水泥外加剂,型号为SD-3,为淡黄色液体,密度为1.27 g/cm3,pH值为14,固含量为33.50%。

由山东济南杰美研究所研制的外加剂,型号为JM-4,为淡黄色液体,密度为1.38 g/cm3,pH值为12。

1.2 主要仪器设备

(1)强力高速搅拌机:B20-S型,由广州粤麦机械设备有限公司提供。

(2)胶砂试件成型振实台:ZT-90型,由无锡市锡鼎建工仪器厂提供。

(3)微机控制电子万能材料试验机:WDW-20型,由济南鑫光试验机制造有限公司提供。

(4)百分表及表架:测量范围为0~10 mm,分度值为0.01 mm,由哈尔滨量具刃具集团有限公司提供。

1.3 试件制备及检验标准

1.3.1 料浆制备

在搅拌机内投入定量的硫酸镁溶液及改性添加剂搅拌时间为1 min,再加入轻烧氧化镁粉及尾矿粉,搅拌时间为3 min,制得均匀的镁水泥净浆,再加入定量的干细锯粉,搅拌时间为3 min,制得符合要求的硫氧镁水泥胶结料浆,基本质量配合比为:m氧化镁∶m硫酸镁溶液∶m尾矿粉∶m干细锯粉∶m改性外加剂=1∶1.24∶0.50∶0.20∶0.01,其中硫酸镁溶液密度为1.248 g/cm3,纯硫酸镁含量为22.40%。

1.3.2 试件成型与养护

试件成型采用40 mm×40 mm×160 mm三联试模,振动时间为60 s,标准养护时间为24 h,脱模后保潮控温养护至各龄期,养护环境温度为18~24 ℃,相对湿度为50%±10%,试件密度为(1.67±0.5) g/cm3。

1.3.3 检验标准与方法

抗折强度、抗压强度测试参照GB/T 17671—1999《水泥胶砂强度试验方法(ISO法)》进行测试。

软化系数(强度保留率)的测试方法:先取3条保潮控温养护28 d的试块测试其抗折强度和抗压强度,结果为W1同时取另外6条试块浸入室温水中,试块之间保持20 mm距离,水没过试块表面20 mm,浸水14 d和28 d分别取出3条试块,擦干表面水分,进行抗折强度、抗压强度测试,测试结果为W2,W2与W1的比值即为试块浸水14 d、28 d的软化系数(也可换算成试块浸水后的强度保留率)。

试件体积稳定性的测试方法:成型好的试块20 h脱模,测其试件原长度为L,用塑料薄膜缠绕包裏保潮保温,按图1所示方法安装在室温(20±1)℃、相对湿度55%~65%的干燥室水泥平台上[7],记录安表后的数值作为初始值L1,并定时记录平行于试件长度方向的变形值作为测试值L2,按(1)式计算胀缩率。

R=(L2-L1)/L

(1)

图1 硫氧镁水泥体积稳定性测试装置

2 试验结果与分析

2.1 不同改性剂对硫氧镁水泥力学性能的影响

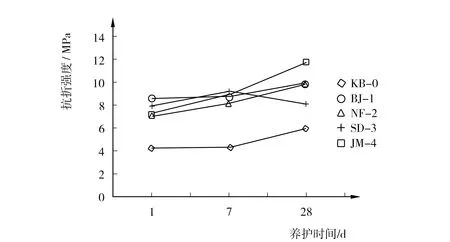

不同改性剂对硫氧镁水泥抗折强度、抗压强度的影响结果见图2、图3。其中编号KB-0为空白对比试件,改性外加剂添加量为0,编号NF-2代表NF-A和NF-B两种改性外加剂,加量皆为MgO质量的0.5%,以下与此相同。

图2 不同改性剂对硫氧镁水泥抗折强度的影响

图3 不同改性剂对硫氧镁水泥抗压强度的影响

由图2、图3可以看出,随着养护龄期的延长,试件抗折强度、抗压强度总体呈上升趋势,但是SD-1试件养护28 d的抗折强度和抗压强度皆出现了倒缩现象,抗折强度由7 d的9.19 MPa下降到8.07 MPa,下降幅度为12.19%,抗压强度由7 d的41.70 MPa下降到40.67 MPa,下降幅度为2.47%。试件养护28 d的抗折强度以JM-4试件最高为11.73 MPa,其他试件强度降低幅度较大。试件养护28 d的抗压强度以JM-4试件最高为47.47 MPa。以上数据显示,外加剂JM-4对硫氧镁水泥力学强度影响最大。

2.2 不同改性剂对硫氧镁水泥耐水性能的影响

2.2.1 不同浸水时间对抗折强度保留率的影响

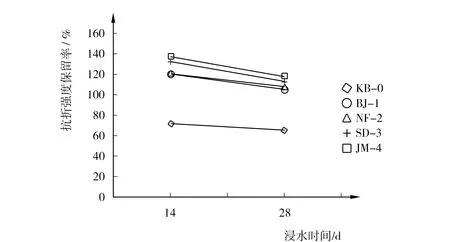

不同改性剂对硫氧镁水泥不同浸水时间抗折强度保留率的影响结果见图4。

由图4可知,硫氧镁水泥胶凝材料通过外加剂改性,试件浸水14 d、28 d抗折强度皆有不同程度的提高,耐水性能得到明显的改善,试件浸水14 d的抗折强度保留率分别是KB-0的72%、BJ-1的119%、NF-2的120%、SD-3的132%、JM-4的137%。浸水28 d的抗折强度保留率依次为:65%、105%、108%、113%和118%,其中浸水28 d的抗折强度保留率最高的试件为JM-4。说明添加改性剂实施改性技术,对提高硫氧镁水泥抗折强度大有帮助,尤其JM-4改性剂的效果优于其他三种改性剂的改性效果。

图4 不同浸水时间对抗折强度保留率的影响

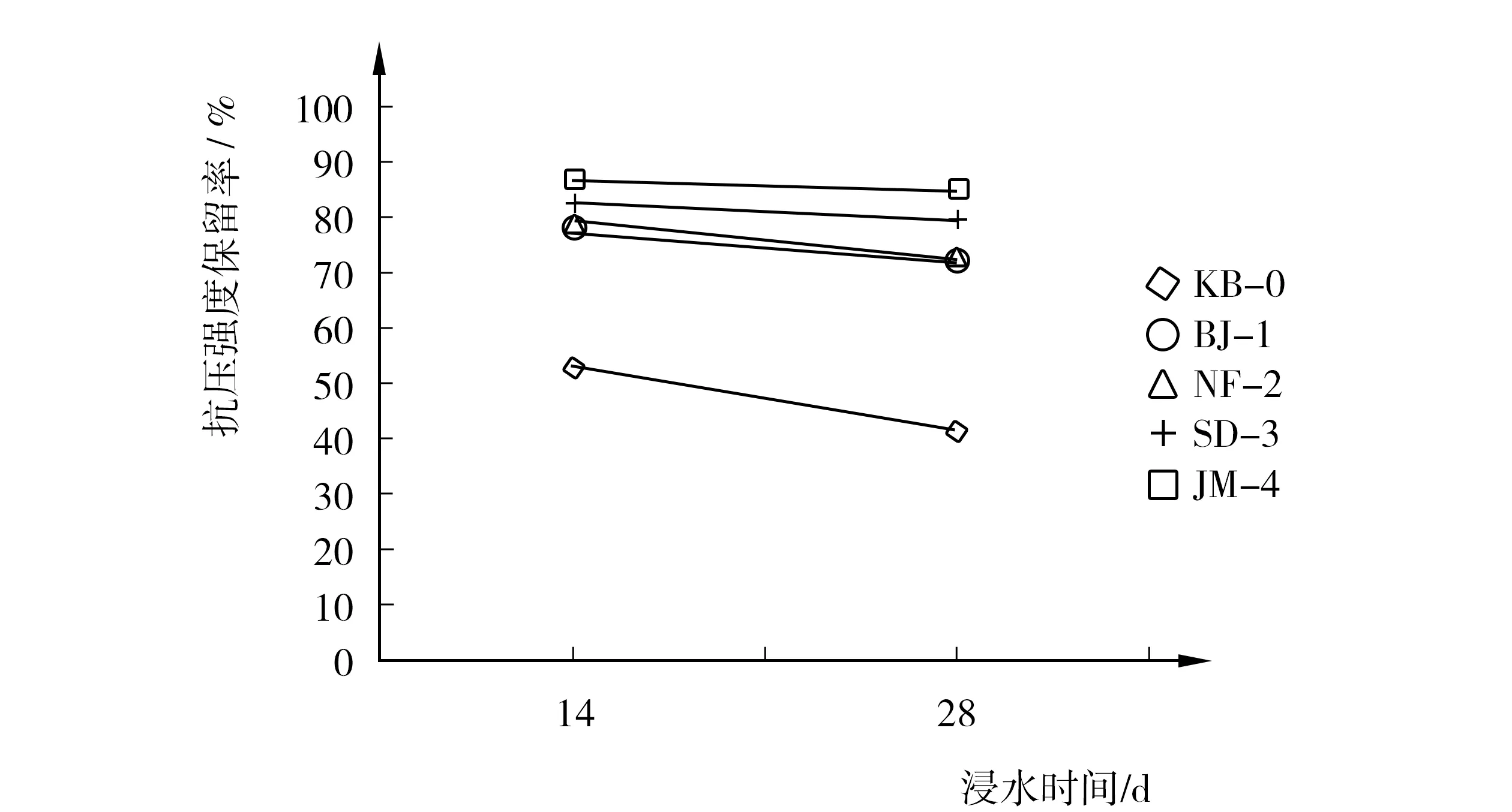

2.2.2 不同浸水时间对抗压强度保留率的影响

不同改性剂对硫氧镁水泥不同浸水时间抗压强度保留率的影响结果见图5。

图5 不同浸水时间对抗压强度保留率的影响

由图5可以看出,不同类型的改性剂表现出了不同的改性效果,从试件浸水14 d、28 d的抗压强度保留率来看,强度皆有不同程度的降低。试件浸水14 d的强度保留率分别是KB-0的53%、BJ-1的77%、NF-2的79%、SD-3的83.04%、JM-4的87.18%,浸水28 d的抗压强度保留率为KB-0的41%、BJ-1的72%、NF-2的72%、SD-3的79%、JM-4的85.61%。浸水28d的抗压强度保留率最高的为JM-4改性的试件。

2.3 对硫氧镁水泥体积稳定性的影响

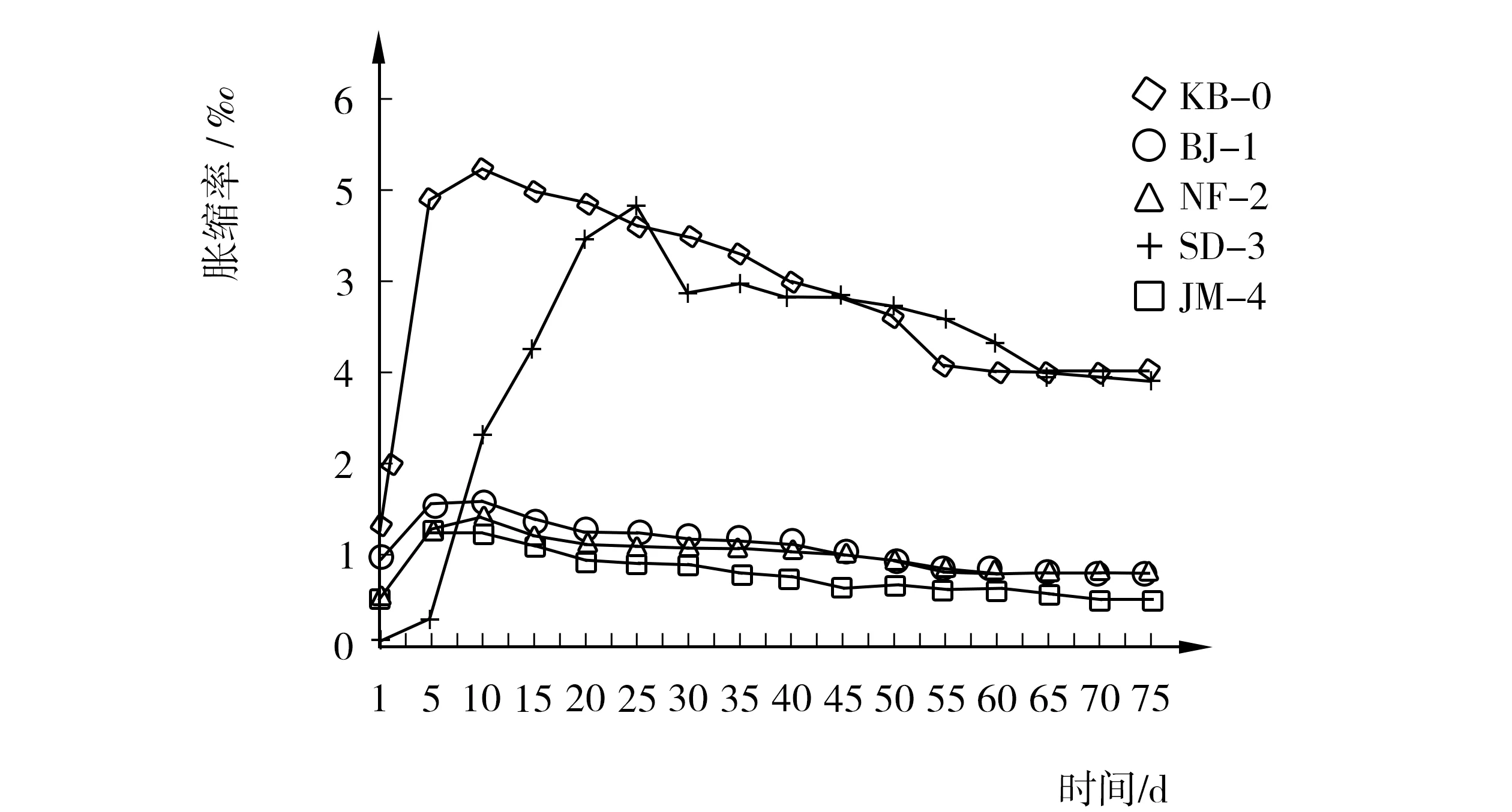

不同改性剂对硫氧镁水泥体积稳定性的影响结果见图6。由图6可知,改性外加剂明显地影响着硫氧镁水泥的体积稳定性。

图6 不同改性剂对硫氧镁水泥体积稳定性的影响

(1)试件BJ-1、NF-2、JM-4试件养护过程中的体积变化较有规律性,试件养护1~10 d时,试件化学反应速度快,体积膨胀迅速,养护到10 d左右皆出现膨胀峰值,即BJ-1为1.58‰,NF-2为1.41‰,JM-4为1.25‰,之后开始进入干燥收缩阶段,到50 d后体积趋于稳定,最终胀缩率为BJ-1的0.81‰、JM-4的0.50‰、NF-2的0.80‰,皆低于国家标准要求。

(2)由于空白试件KB-0没有添加改性剂,试件硬化反应剧烈,体积膨胀迅速,养护到10 d到达峰值,最大膨胀率为5.24‰,之后进入干燥收缩阶段,养护到55 d后,体积趋于稳定状态,最终胀缩率为3.01‰,略超出国家标准相关规定。

(3)试件SD-3改性剂在硫氧镁水泥中具有缓凝作用,导致试件初期水化硬化速度缓慢,养护到10 d时,试件才开始加速体积膨胀,养护到65 d时体积变化趋于稳定,最终膨胀率为2.90‰与KB-0试件持平,其膨胀率是BJ-1试件的3.5倍,NF-2试件的3.6倍,JM-4试件的5.8倍,JM-4试件体积稳定性最佳。

由此说明,改性添加剂不仅可以改变硫氧镁水泥的反应速度和硬化历程,同时也影响着硫氧镁水泥的体积稳定性。因此,良好的改性剂应是集增强、防水、减小体积变形于一体的多功能添加剂,它是镁质胶凝材料不可或缺的组成部分。

3 结论

通过对国内具有代表性的四种硫氧镁水泥改性添加剂进行平行对比试验,研究了不同改性剂对硫氧镁水泥力学性能、耐水性能和体积稳定性能的试验,得出结论如下:

3.1 四种改性剂平行试验,JM-4改性剂对硫氧镁水泥强度影响最大。试件养护28 d的抗折强度为11.73 MPa。

3.2 四种改性剂对硫氧镁水泥耐水性能皆有不同程度的提高,其中以JM-4改性剂改性效果最佳。试件浸水28 d的抗折强度保留率为118%。

3.3 改性剂不仅可以改变硫氧镁水泥的化学反应速度和硬化历程,同时也影响着硫氧镁水泥的体积稳定性。四种改性剂试件中,膨胀率最大的试件为SD-3,其变形率为2.90‰,是BJ-1试件的3.5倍,NF-2试件的3.6倍,是JM-4试件的5.8倍。