黄河泥沙人工防汛石材生产工艺及成型设备研究

□□ , , ,

(1.黄河水利委员会黄河水利科学研究院,河南 郑州 450003;2.水利部堤防安全与病害防治工程技术研究中心,河南 郑州 450003)

引言

黄河流经黄土高原时带走大量泥沙,不仅在当地造成环境问题,还严重威胁中下游沿岸地区的安全,因此黄河泥沙问题是黄河治理的根本[1-5]。研究表明,黄河泥沙在制备防汛石材方面具有较大潜力,这不仅可缓解黄河下游的防洪压力,还可满足沿黄地区经济发展的需求,同时能够促进泥沙资源利用技术和设备的发展与进步[6-8]。但利用黄河泥沙制造防汛石材缺乏系统的加工工艺和成型设备,现有生产工艺是参照碾压混凝土的施工方法,将拌合料碾压密实,然后采用圆盘锯切割成型。此工艺生产成本较高,利润率偏低,不利于工厂化规模生产,因此企业投资风险较大,导致黄河泥沙制备防汛石材技术发展缓慢[9-10]。因此,改进优化现有黄河泥沙人工防汛石材生产技术,研究符合黄河防汛石材需求的自动化、标准化、工厂化规模式生产工艺和成套设备,已成为迫切需要解决的技术难题。

本文在调研黄河泥沙资源利用现状的基础上,研究了满足不同需求的工厂化规模式生产技术,以降低生产成本,提高生产效率,为黄河泥沙利用提供参考或依据。

1 利用黄河泥沙制作人工防汛石材规模化生产目标

(1)产能规模:经调研和测算,工厂化规模生产能力为40 m3以上。

(2)产品尺寸:结合抢险需要考虑,确定设备的最大成型尺寸为700 mm×700 mm×600 mm,经过更换模具还可生产尺寸为600 mm×600 mm×600 mm和500 mm×500 mm×500 mm等人工防汛石材。

(3)拌合料形态:为实现自动化、工厂化规模生产,节约成本,成型的拌合料采用干硬性拌合物料。

(4)成型后表观密度:≮1 950 kg/m3。

(5)成型工艺:干硬性拌合物料应采用干法成型工艺,一次成型。

2 振动加压成型工艺研究

目前,建材行业常用的成型工艺为液压成型、机械振动压力成型等两种。液压成型工艺具有生产效率高、噪声低等优点,但设备体积大、成本高;机械振动压力成型工艺中设备结构相对简单,容易制造,造价较低,适应性较强。在应用于建材成型时,两种工艺的最大成型尺寸均为390 mm×190 mm×190 mm,机械振动压力成型设备用于炭生坯成型时,可生产大尺寸坯体,但人工防汛石材拌合料与炭生坯拌合料形态差别较大,且炭生坯成型时需要预热。因此,两种成型工艺只能借鉴,不可直接采用。

2.1 模拟静压压实成型工艺试验

由于利用黄河泥沙制作的人工防汛石材产品体积大,为验证压力成型工艺的可行性,进行了静压成型压力试验,试验分单侧施压和两侧施压两种。试验模具采用直径Φ159 mm钢管,用于单侧施压的钢管长为930 mm,用于两侧施压的钢管长为700 mm。试验使用的拌合料是按照人工防汛石材固结胶凝技术研究的最优配合比配制的干硬性拌合料。

2.1.1 单侧施压模拟压实试验

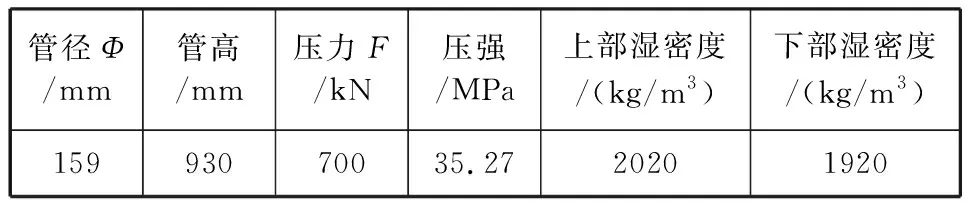

自上压口向下施压,压实后试件高度为600 mm。试验结果见表1。

2.1.2 两侧施压模拟压实试验

上下压口相向施压,压实后试件高度为450 mm。试验结果见表2。

表1 单侧施压静压试验结果

表2 两侧施压静压试验结果

2.1.3 试验结果分析

单侧施压模拟压实试验表明,成型后试件平均湿密度为1 970 kg/m3,但压实过程中需要压力为700 kN,压强为35.27 MPa。同时,由试验结果可知,成型后试件上部压口处物料较密实,下部物料密实度稍差,试件中距离施压部位越远,其压实密度越小,说明管壁的摩擦力对压力传递有一定的递减作用。两侧施压模拟压实试验表明,成型后试件平均湿密度为2 000 kg/m3,压实过程中需要压力为600 kN,压强为30.23 MPa,与单侧施压时相比有所下降,但仍然过大。由表2试验结果可知,成型后试件两侧部位的物料较为密实,中间部位物料密实度稍差。

结合模拟静压压实试验结果分析可知,成型时需要的压力很大,单侧施压时比两侧施压要求的更大;静压成型后的试件平均湿密度可满足目标要求,但试件内部存在不均匀现象,且距离施压面越远,物料的压实密度越小。如采用压力成型工艺压制尺寸为700 mm×700 mm×600 mm的制品,则单侧加压时需要压力机压头压力>17 300 kN,两侧加压时需压头压力>14 800 kN(实际模拟高度为500 mm),压力机的实际设计能力还需高于试验值。因此,就人工防汛石材产品工厂化规模生产能力目标而言,不适宜采用压力成型工艺。

2.2 机械振动压力成型工艺试验

2.2.1 试验设计

室内振动加压成型设备主要结构包括液压加载系统、控制系统及平台支架等。

原材料为:黄河沙、P·O 42.5水泥、Ⅱ级粉煤灰和自制添加剂,试件配合比见表3。

表3 室内振动加压成型配合比

2.2.2 成型工艺参数与试件表观密度的关系

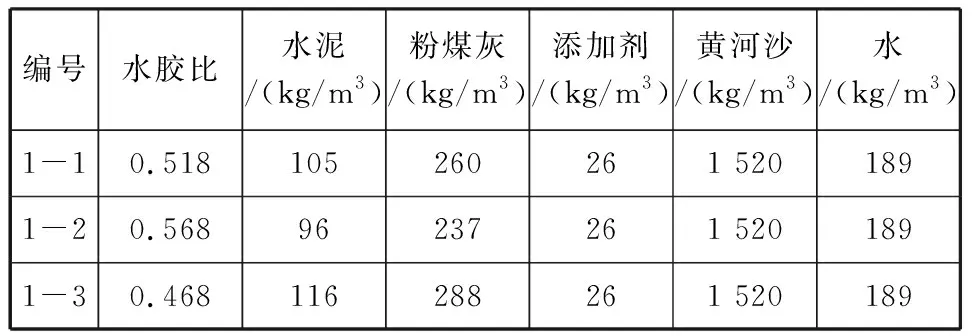

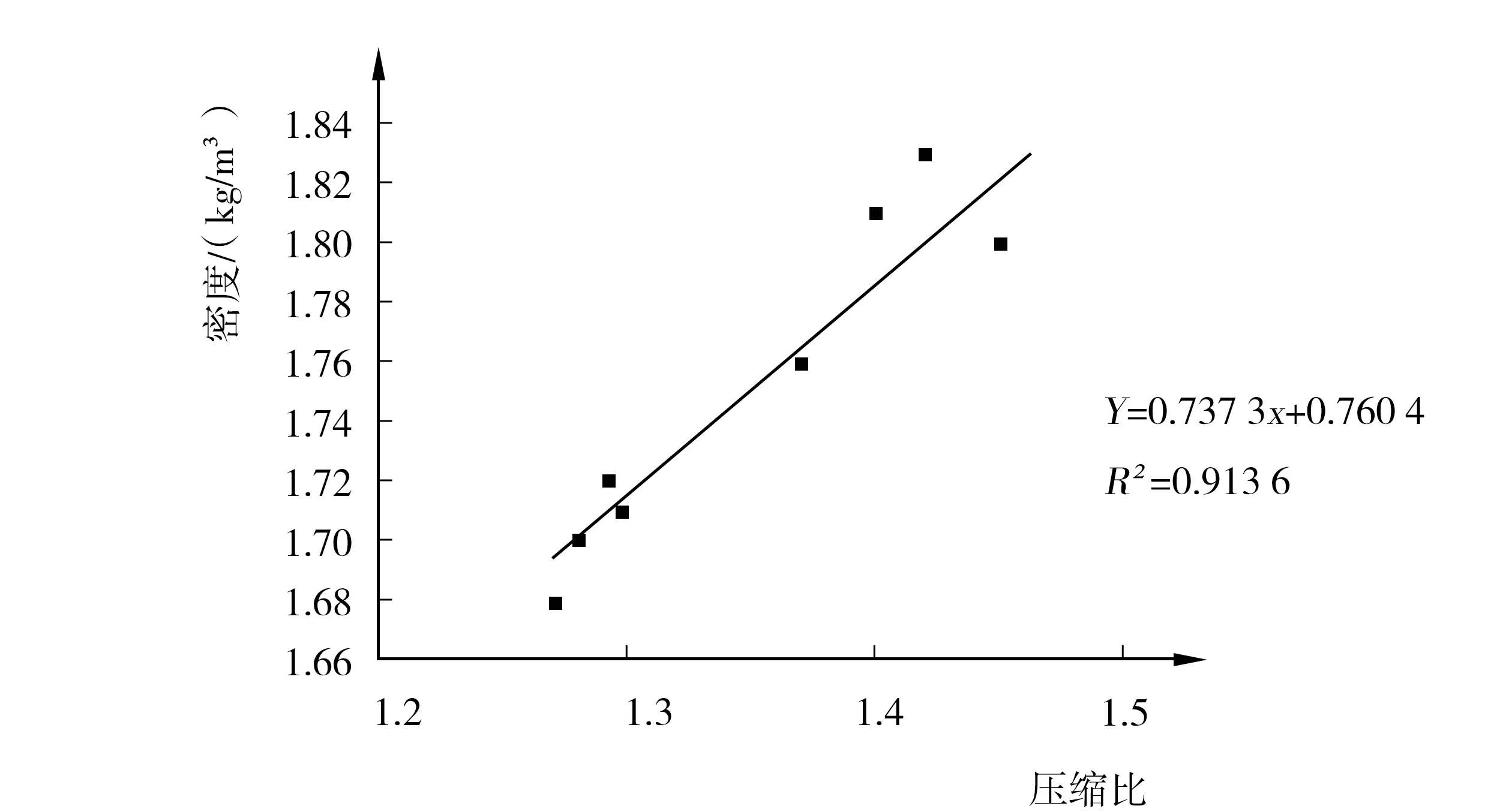

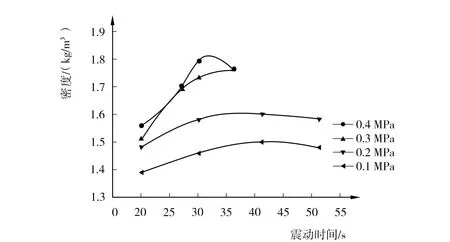

室内振动加压成型过程中,压缩比、取样深度、振动时间、含水率与成型试件表观密度的关系如图1所示。

(a) 压缩比与试件表观密度的关系

(b) 取样深度与试件表观密度的关系

(c) 振动时间与试件表观密度的关系

(d) 含水率与试件表观密度的关系图1 成型工艺参数与试件表观密度的关系

2.2.3 成型工艺参数影响分析

由图1(a)可知,试件的表观密度随压缩比的增加而增大,呈现一定的线性关系,压缩比在1.3左右时,试件表观密度离散性较小。由图1(b)可知,成型压力为0.4 MPa时,试件表观密度比较均匀;试件表观密度与取样深度成反比关系,分析其原因为受试验装置限制,振动台激振力偏小,液压加压系统直接连接到振动平台,使试验施加压力全部作用到振动台上,施加较大压力时,振幅会大大减小,振动对拌合料的密实作用减弱,压力成为试件密实的主要影响因素。当压力自上向下传导时,需要克服摩擦阻力和物料间的粘结力。因此,机械振动压力成型时,成型压力直接作用于振动平台上会减弱振动效果,在成型设备研发时应予以避免。从图1(c)、(d)可知,成型过程中振动时间控制在30~45 s为宜,而物料含水率控制在12%~14%为宜。

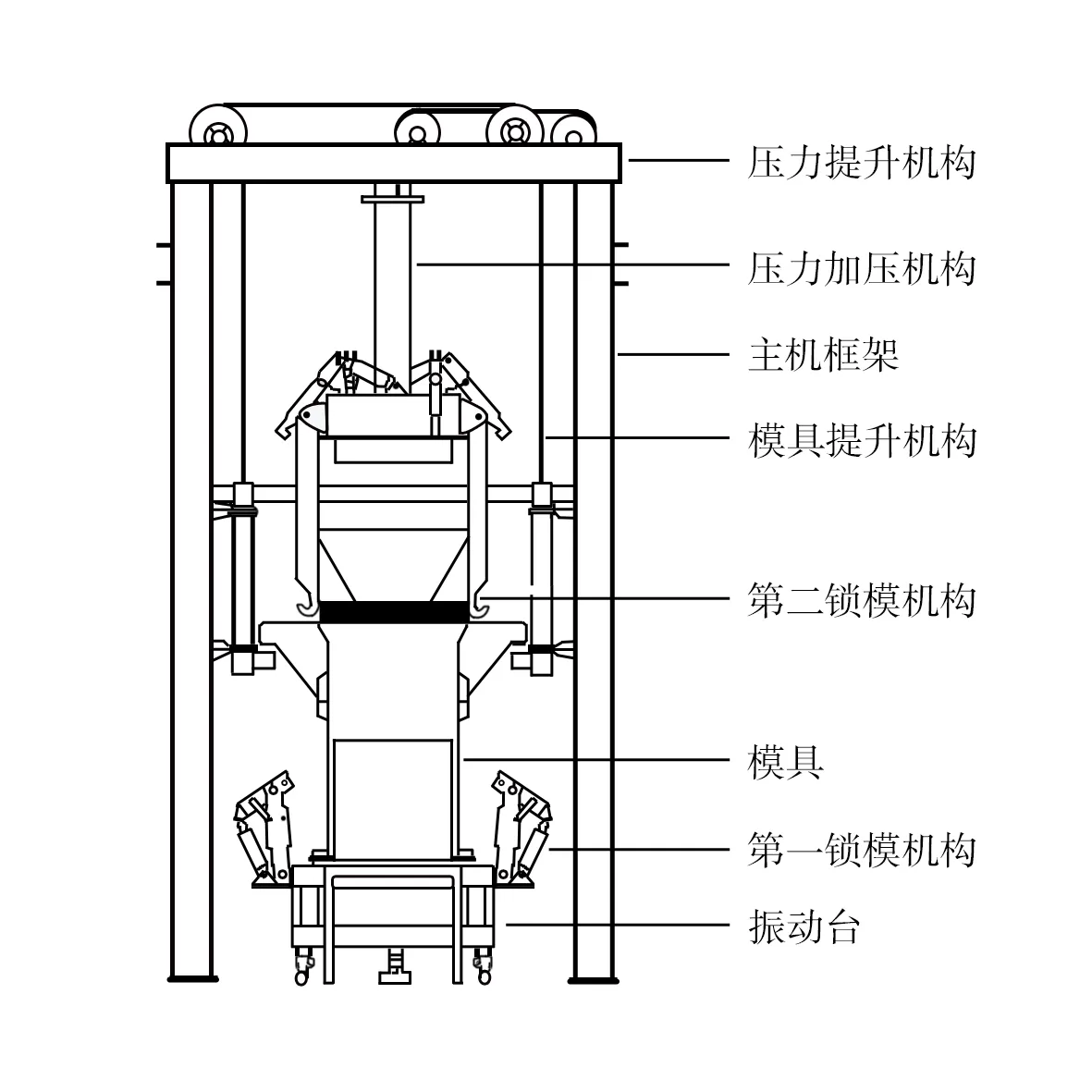

3 振动加压成型设备研发

结合机械振动压力成型试验结果,成型系统以振动加压为设计原理,即下振上压一次成型。振动成型系统由压头、液压油缸、锁模机构、链条、模具、振动平台等组成,其结构见图2。在振动平台内有对称布置的振动电机,能够产生垂直向上的周期性简谐激振力,在压头接触物料前,振动电机进行振动,液压油缸的下降用节流阀控制缓慢下降。压头受自身重力、液压缸推力、物料支撑力等共同作用下将物料压制密实。液压油缸通过链条和机架柔性连接,振动不宜传递到机架上。该成型系统具有结构简单、振动加压稳定、生产成本较低、产能合理等特点,不仅能满足不同物料生产,而且设备体积较小,可适应野外条件下生产。

图2 振动成型机结构图

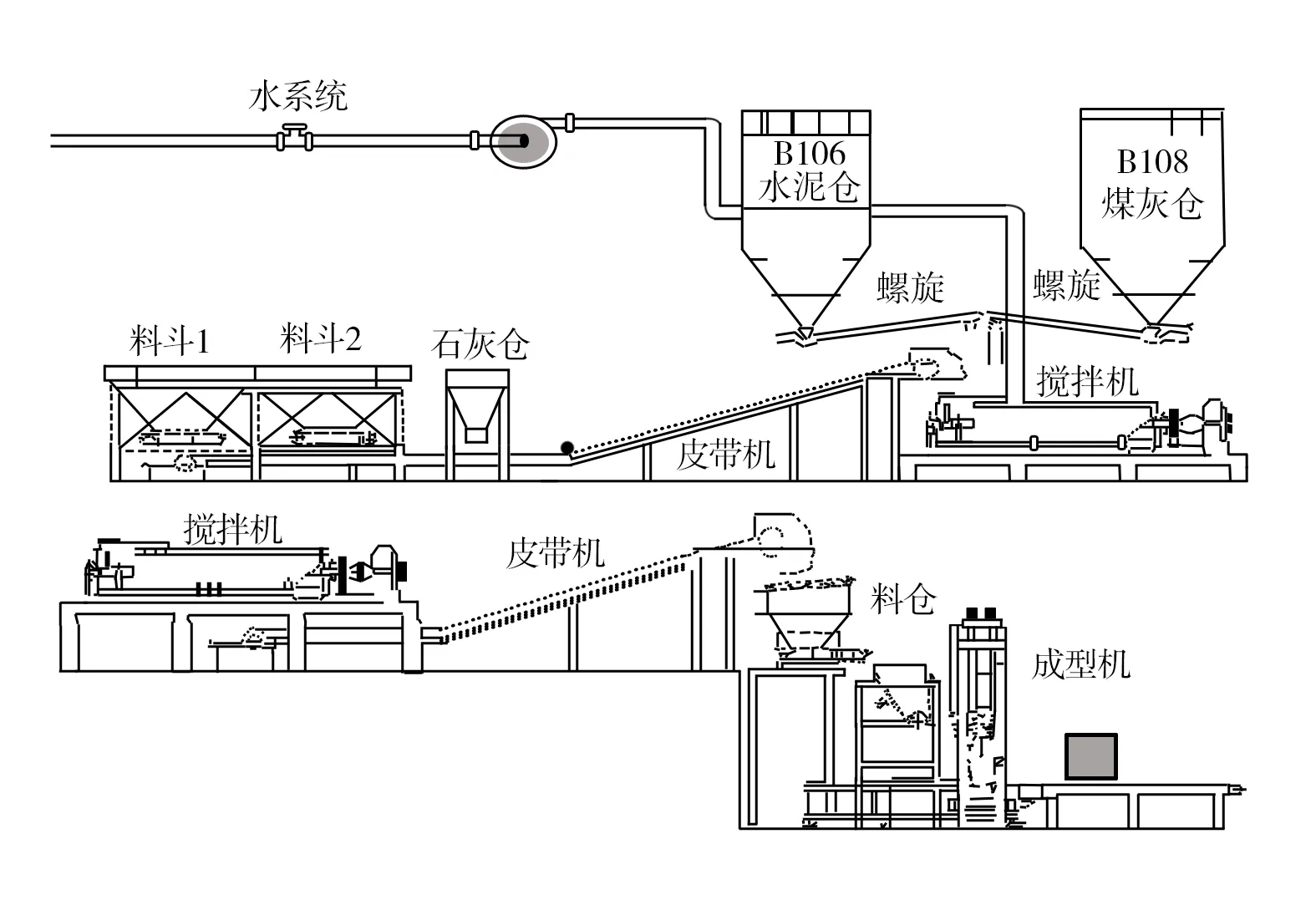

4 振动加压成型生产线案例

黄河泥沙人工防汛石材生产线由配料系统、振动成型系统、电气控制系统及液压系统等组成,其示意图见图3。自2016年10月至2017年11月,以孟州黄河泥沙为主要原材料,以粉煤灰、矿渣粉、炉灰(红色煤泥)为主要掺合料,以氢氧化钙和氢氧化钠为添加剂,采用非水泥基胶凝技术,通过对成套生产设备不断地调试、优化、改进和维护,保证了整套振动加压成型设备和供料系统的正常运行,生产规格尺寸为700 mm×700 mm×600 mm的黄河泥沙人工防汛石材共计1 500 m3,其中以粉煤灰为主要掺合料的产品900 m3,分别以矿渣粉和炉灰为主要掺合料的产品各300 m3。经试验检测,生产的黄河泥沙人工防汛石材各项性能基本达到设计要求。

图3 黄河泥沙人工防汛石材生产线示意图

5 结语

(1)通过试验确定了黄河泥沙人工防汛石材的振动加压成型工艺参数。试件的表观密度随压缩比增加而增大,成型后试件的表观密度随取样深度增加而减小,振动时间以30~45 s为宜,物料含水率控制在12%~14%为宜。

(2)以机械振动加压成型工艺参数为基础,研发了黄河泥沙人工防汛石材成套生产设备,降低了生产成本,实现了工厂化规模式生产需求和自动化生产控制,并且其产品各项性能基本达到设计要求。