一种均温板低温起动性能试验研究*

战栋栋,钱吉裕,朱 斌

(南京电子技术研究所, 江苏 南京 210039)

引 言

近年,电子技术飞速发展,电子器件集成度越来越高,尤其是GaN等三代半导体的应用,使得功率芯片热耗成倍增加,对散热提出了更高的要求,需采用新型高导热材料或高效传热元件替代传统的铜、铝等材料,提升散热能力。热管是一种高效的相变传热元件,具有高导热性、优良的等温性[1]等优点,尤其铜-水热管,具有优良的传热性能,已广泛应用于电子设备散热中,但在机载环境条件下的应用还未得到充分验证。机载产品低温环境为-55 ℃,在此温度下,铜-水热管起动为冷冻起动,内部工质为固态,热管起动需经过固态、液态、气态的转变过程。同时,由于热管冷凝段处于-55 ℃环境中,温度低于零度,冷凝的蒸汽有可能在冷凝段冻结,不能回流至蒸发段,导致热管起动失败。

国内外研究者研究了不同热管的起动性能,文献[2]研究了高温热管蒸发段和冷凝段长度对冷冻起动极限的影响;文献[3]研究了基于钛-水热管的辐射器起动性能;文献[4]建立了低温热管起动瞬态模型,并研究了低温热管起动性能;文献[5]研究了常温条件下热管导热板的传热性能及重力对传热性能的影响。

本文针对热管在未来机载产品高热流密度点热源散热中的应用,研究了铜-水热管均温板在机载产品低温环境下的起动性能,为热管在军用电子设备散热方面的设计应用提供参考。

1 试验系统

1.1 试验单元

热管均温板由铝基板和铜-水热管组成,尺寸为200mm×200mm×7mm,铜-水热管钎焊在铝基板内,铝基板正反两面各布置6根铜-水热管。热管长度180 mm,外径6 mm。

试验中采用厚膜电阻作为热源,共布置8个电阻,电阻焊接在壳体上,壳体与冷板之间通过螺钉连接。为减小接触热阻,壳体与冷板之间填充导热硅脂,导热硅脂型号为HZ-KS101。试验单元及热电偶布置位置如图1所示,在试验单元正面,发热电阻表面布置了3个热电偶;试验单元背面共布置了10个点,热管蒸发段5个点,冷凝段5个点。

图1 试验单元示意图

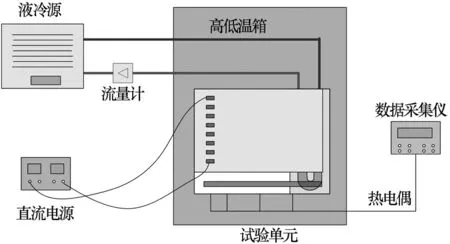

1.2 试验系统

试验系统示意如图2所示,直流电源为发热电阻供电,采用T型热电偶和数据采集仪测试记录温度,温度采集间隔时间为4 s。液冷源作为散热终端,电阻热量经热管传导到冷板处,由冷却液带至液冷源处散热。T型热电偶测量精度为±0.5 ℃,流量计测量精度为±1%。控制系统流量为200 L/h,试验过程中记录发热电阻表面温度、热管蒸发段温度、热管冷凝段温度及热管起动时间。

图2 试验系统示意图

2 试验结果及分析

机载产品主要有风冷(自然对流、强迫对流)和液冷两种冷却方式,针对两种不同的工况做了两组试验:一是环境温度-55 ℃,供液温度10 ℃,模拟机载液冷工况;二是环境温度-55 ℃,无液冷,自然散热,模拟机载风冷自然散热工况。

热管竖直放置,热源在上,冷凝段在下,如图1所示,液态工质需克服重力才能回流至蒸发段,此种工作状态最为恶劣,也最容易出现冷冻起动失败现象,因此,选择此种状态进行试验。

通过试验测试热管冷板表面温度的变化,确定热管冷板的起动时间。判断热管起动完毕的标准为热管温度上升后,蒸发段和冷凝段温度变化趋势相同。

2.1 液冷工况测试结果

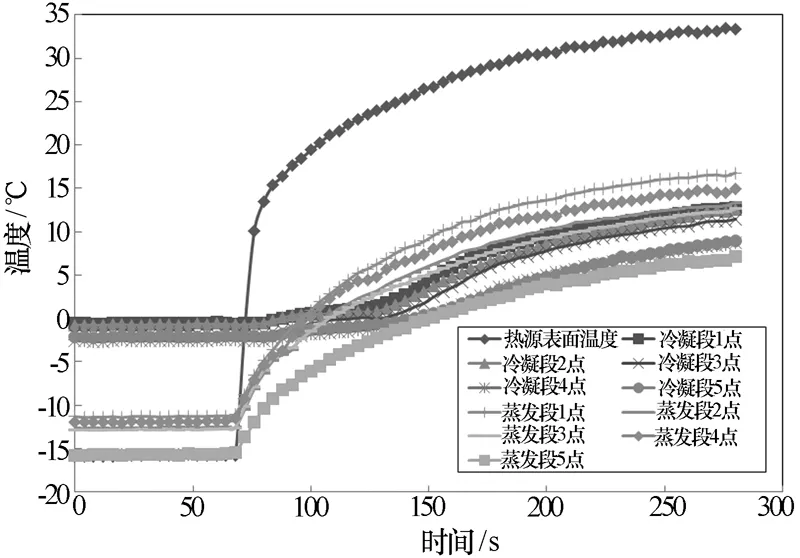

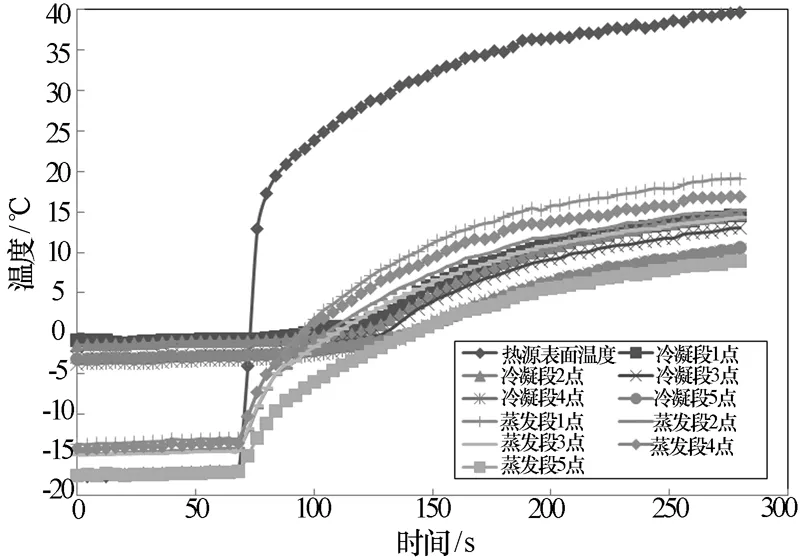

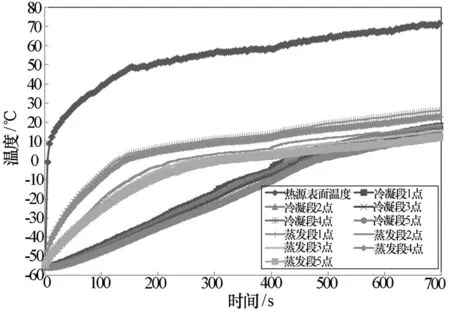

测试了单点热耗分别为20 W和30 W,液冷,供液温度10 ℃条件下的热管起动温度及起动时间,如图3、图4所示。

图3 供液温度10 ℃的起动曲线(单点热耗20 W)

图4 供液温度10 ℃的起动曲线(单点热耗30 W)

环境温度-55 ℃,供液温度10 ℃,热管冷凝段温度维持在0 ℃左右,蒸发段温度维持在-15 ℃左右,有效改善了低温环境下热管的温度。为热源供电后热管温度迅速上升,单点热耗20 W,110 s后蒸发段温度变化趋势与冷凝段温度变化趋势基本相同,热管起动完毕;单点热耗30 W,90 s后蒸发段温度变化趋势与冷凝段温度变化趋势基本相同,热管起动完毕。可见,在此工况下,单点热耗越高,起动时间越短。

2.2 风冷自然散热工况测试结果

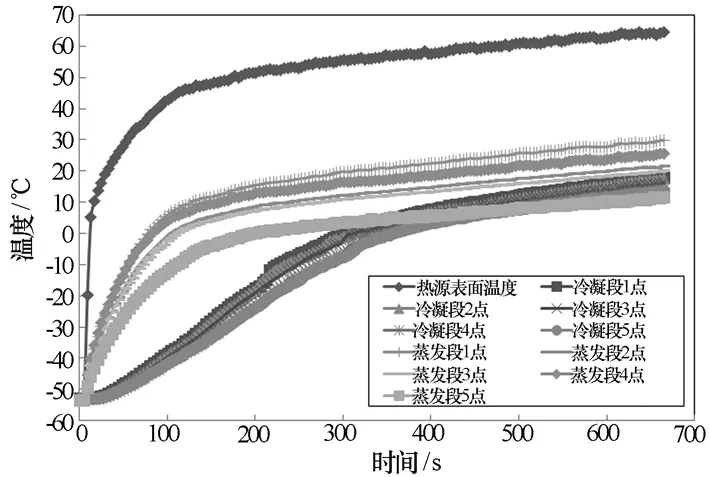

测试了单点热耗分别为20 W和30 W,自然散热条件下的热管起动温度及起动时间,如图5、图6所示。

图5 自然散热工况的起动曲线(单点热耗20 W)

图6 自然散热工况的起动曲线(单点热耗30 W)

环境温度-55 ℃,热管蒸发段、冷凝段起始温度均为-55 ℃,此时,热管内部工质为固态,开启电源,为电阻供电后,热管蒸发段的温度快速上升,冷凝段温度持续缓慢上升,在冷凝段温度升高至0 ℃以上后,热管内的工质融化,开始通过工质传热,当温度升高至约10 ℃,热管蒸发段温度变化趋势与冷凝段温度变化趋势基本相同,热管起动完毕。单点热耗20 W,起动时间约700 s;单点热耗30 W,起动时间约600 s。

可见,两种试验条件下热管的起动形式均为前端起动,即热管蒸发段温度首先上升,工质气化,运动到绝热段和冷凝段,使绝热段和冷凝段温度逐步升高,最后蒸发段温度变化趋势和冷凝段温度变化趋势接近,热管进入稳定工作状态。在-55 ℃低温环境条件下,两种工况的热管均能成功起动,验证了铜-水热管低温起动性能。

2.3 测试结果分析

试验结果表明,两种工况,不同热耗条件下,热管均起动成功,未出现冷冻起动失败现象,经分析,原因如下:

1)液冷工况。由于冷板供液温度为10 ℃,热管冷凝段温度较高,蒸发段受到电阻加热,温度也较高,仅绝热段处于低温状态,通过两端加热,很快热管温度上升,高于0 ℃,起动成功。

2)风冷自然散热工况。该工况起动条件较为恶劣,整根热管起始温度约-55 ℃,为改善低温起动性能,本文设计的热管均温板是由铝基板与热管组成,在热管不能正常工作的情况下,通过铝基板辅助热管传热,如图1所示。从图5、图6中可以看出,热管起动可分为3个阶段:起动初期(图5约150 s之前,图6约120 s之前),此时,热管整体温度低于0 ℃,热管并未开始工作,铝基板和热管壳体为主要传热途径,将热量由热源处(热管蒸发段)传导至热管绝热段和冷凝段;起动中期(图5约450 s之前,图6约350 s之前),热管蒸发段温度高于0 ℃,并持续上升,冷凝段温度低于0 ℃,此时,热管中的工质在蒸发段受热蒸发后运动到冷凝段,在冷凝段凝结,热管已经开始工作,但工质不能从冷凝段回流至蒸发段,此时,铝基板和热管同时工作,热量扩散速度较快,热源温度上升较为缓慢,冷凝段温度也不断上升;起动后期(图5约450 s ~ 700 s,图6约350 s ~ 600 s),热管整体温度高于0 ℃,冷凝段的工质融化,可回流至蒸发段,此时主要依靠热管传热,蒸发段与冷凝段温度逐渐接近,直至达到稳定状态,热管起动完毕。从实验结果可以看出,起动的前半段主要依靠铝基板进行热传导,快速提升热管冷凝段温度,改善了热管的起动性能,避免了热管低温起动失败问题。同时,铝基板也使得热量能够快速扩散出去,散到低温环境中,避免了热管起动过程中热源超温。

3 结束语

本文在模拟机载低温条件下研究了热管的低温起动性能,结论为:1)本文设计的铝基板内埋热管均温板在-55 ℃低温条件,单点热耗20 W ~ 30 W,液冷和自然散热两种冷却方式下,热管均能正常起动,热源单点热耗越大,起动时间越短;2)液冷方式,环境温度-55 ℃,供液温度10 ℃,热管冷凝段温度维持在0 ℃左右,蒸发段温度维持在-15 ℃左右,热管起动时间约为90 s ~ 100 s;3)自然散热方式,热管蒸发段和冷凝段起始温度均约为-55 ℃,起动时间约为600 s ~ 700 s。