低频非密封电连接器密封防护工艺研究*

成 猛,周三三,朱建军

(南京电子技术研究所, 江苏 南京 210039)

引 言

低频非密封电连接器在军用电子设备中应用广泛,其可靠性直接影响设备正常运行。当周围空气湿度接近饱和,或由于金属与环境中的低温物体进行换热时,金属表面易产生凝露,导致电连接器绝缘性下降[1]。大气中的氮化物、硫化物,与水汽结合形成盐溶液对金属表面形成电解腐蚀。当金属表面镀层致密度不高呈现较多孔隙时,为盐溶液电解蚀提供微电池场所[2],金镀层与中间镀层电位差越大,电解腐蚀越严重。军用电子设备工作环境复杂多变,低频非密封电连接器自身密封等级不高,高温、湿热、盐雾等恶劣因素侵害导致电连接器故障频发。

目前,部分电连接器采用了密封结构设计,提高了电连接器在潮湿环境下的可靠性。对装备来说,电连接器密封升级替换工作涉及范围广、难度高。为了探

究非密封电连接器密封防护技术,本文以低频圆形电连接器为例,对电连接器尾部密封工艺、插合面密封工艺进行了研究,通过环境试验、电绝缘性能测试对密封效果进行了验证,针对不同工况提出了电连接器密封防护推荐办法。

1 电连接器密封方案

湿气、盐雾等与电连接器内导体的接触,是导致电连接器失效故障的主要原因。低频非密封电连接器典型结构形式如图1所示,分析该结构可知,外界水汽、盐雾主要通过电连接器尾部和插合面两个路径进入壳体,并在内导体表面附着。电连接器尾部空隙大,电连接器内导体、电缆芯线近乎裸露在外界环境之中;电连接器插合面空隙并不明显,湿气一旦进入容易积聚不易消散,对电连接器造成长期伤害。

图1 低频圆形电连接器典型结构形式

目前,低频非密封电连接器密封防护以尾部灌注双组份胶黏剂为主,不同胶液需按配比进行调配,外场作业难度大,且尾部灌胶不能解决插合面密封问题,湿气、盐雾通过插合面进入电连接器壳体路径依然存在。本文所用的密封工艺分尾部密封和插合面密封两个方面,尾部密封采用单组份、双组份两种灌胶工艺以应对不同作业环境;插合面密封采用胶带绕包工艺,在保证密封效果的情况下提高可生产性和可操作性。

2 密封效果验证方案

电子设备周围环境湿度较高时,湿气会进入密封失效的电连接器壳体内,并导致连接器故障。当湿气进入电连接器壳体甚至附着在内导体表面时,电连接器内导体之间、内导体与壳体之间绝缘电阻会下降。综合考虑军用电子设备实际使用环境及GJB《军用装备实验室环境试验方法》,本文设定温度冲击、高低温存储、交变湿热及浸水试验4个环节模拟军用电子设备实际使用环境,在各个试验环节通过测量试验样件绝缘电阻,验证密封方案实际密封效果。各试验环节技术指标如下所示:

1)绝缘电阻测试:兆欧表500 VDC档,绝缘电阻≮550 MΩ;

2)温度冲击:-55 ℃~+125 ℃温度范围内循环冲击25次;

3)高低温存储:高温 +85 ℃ 条件下贮存48 h,低温- 55 ℃ 条件下贮存24 h;

4)交变湿热:试验温度30 ℃~60 ℃,相对湿度:90%~95%,每24 h为1周期,进行10周期实验;

5)浸水试验:采用自来水完全浸没存放90天。

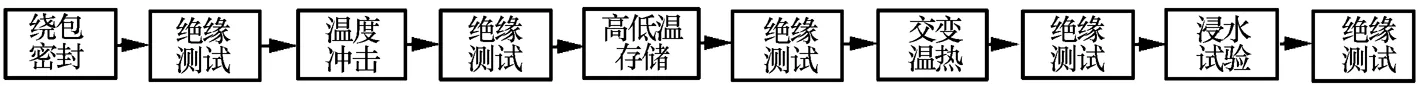

电连接器尾部灌胶密封后,用兆欧表测试绝缘电阻并记录。然后依次进行温度冲击、高低温存储、交变湿热等环境试验,各环节试验结束后用兆欧表测试电连接器连接导线间、导线/壳体间绝缘电阻并记录。流程图如图2所示。

图2 尾部密封试验流程

电连接器插合面绕包密封胶带后,用兆欧表测试绝缘电阻并记录。然后依次进行温度冲击、高低温存储、交变湿热、浸水试验,各环节试验结束后用测试电连接器连接导线间、导线/壳体间绝缘电阻并记录。流程图如图3所示。

图3 插合面密封试验流程

3 尾部密封方案及操作工艺

3.1 尾部密封工艺方案

综合考虑电连接器尾部结构、灌胶操作便利性及可维修性等因素,本文选用单组份胶黏剂(3140、704)、双组份胶黏剂(307、160)对低频圆形连接器进行尾部灌封,并进行密封试验。电连接器选用在雷达上应用广泛,选用结构具有典型代表性的J599系列(压接)、XCE系列(焊接)分别制作电缆组件样件。

根据低频圆形连接器尾部灌胶特点,制作如图4所示密封定位工装以固定电缆组件。电连接器后附件与电连接器装配并旋紧后,将电缆组件固定在工装上保持连接器尾部竖直朝上。

图4 低频圆形连接器密封定位工装

3.1.1 单组份灌胶工艺

保持电连接器尾部竖直朝上,将胶液从尾部缓慢灌入电连接器后附件,避免胶液溢出,及时清理残胶。灌胶分多次完成,单次灌注厚度不宜太厚,按胶液技术条件规定时间,室温固化后进行下一次灌注,直至灌注完成。

3.1.2 双组份灌胶工艺

将A组分与B组分以按照重量比或体积比混合,搅拌均匀后抽真空。保持电连接器尾部竖直朝上,从电连接器尾部缓慢灌入电连接器后附件,避免胶液溢出,及时清理残胶,按胶液技术条件规定时间进行固化。

3.2 环境试验及电绝缘试验

按3.1节所述工艺方式制作试验样件,并按图2所述流程进行环境试验和绝缘电阻测试。试验结果显示,灌胶密封后,样件绝缘电阻全部≥550 ΜΩ,满足试验要求;经温度冲击(-55 ℃~+125 ℃)试验后,样件绝缘电阻全部≥550 ΜΩ,满足试验要求;经高低温存储(高温 +85 ℃,低温- 55 ℃)试验后,样件绝缘电阻全部≥550 ΜΩ,满足试验要求;经交变湿热(温度30 ℃~60 ℃,相对湿度:90%~95%)试验后,样件绝缘电阻全部≥550 ΜΩ,满足试验要求。

3.3 实验结论

3140、704为单组份室温硫化橡胶,吸湿固化且固化过程不产生对电子组件有害的副产物,但表干问题制约单次灌封厚度。双组份胶黏剂160、307通过催化固化,A、B组分按比例调配后在规定时间内发生固化反应。工程实践过程中考虑可操作性,单组份胶粘剂无需配胶携带方便,生产场地适用范围更广,双组份胶粘剂流淌性好,高密度电缆组件尾部灌封,具有更好的密封效果。

根据3.2节试验结果,本文灌封工艺有效阻断了湿气进入电连接器壳体的尾部途径,为电连接器尾部提供了良好的密封防护,均满足电连接器尾部密封防护需求。装备研制过程中,可根据施工环境、电缆组建结构特点确定具体方案。

4 插合面密封方案及操作工艺

4.1 插合面密封工艺方案

综合考虑密封效果与操作便利性,尤其外场施工便利性,本文采用缠绕胶带办法进行电连接器插合面密封,选用自融胶带进行插合面密封。

4.2 插合面密封主要工艺流程

用无水乙醇或其它清洁材料对连接器插合面密封部位清洁,修剪自粘弹性胶带并充分拉伸(宽度拉伸至原宽度3/4左右),以1/2方式叠加缠绕包裹插合面。

4.3 插合面密封试验

按4.1节所述工艺方案制作试验样件,并按图3所述流程进行环境试验和绝缘电阻测试。70#胶带试件温度冲击试验后胶带散落,不再讨论。2228#胶带各环节试验结果显示,样件插合面绕包密封后,绝缘电阻全部≥550 ΜΩ,经温度冲击(-55 ℃~+125 ℃)试验后,样件绝缘电阻全部≥550 ΜΩ,满足试验要求;经高低温存储(高温 +85 ℃,低温- 55 ℃)试验后,样件绝缘电阻全部≥550 ΜΩ,满足试验要求;经交变湿热(温度30℃~60℃,相对湿度:90%~95%)试验后,样件绝缘电阻全部≥550 ΜΩ,满足试验要求;经泡水(完全浸没120天)试验后,样件绝缘电阻全部≥550 ΜΩ,满足试验要求。

4.4 实验结论

电子设备装配空间日益紧凑,要求低频非密封电连接器插合面密封工艺既要具备良好的密封防护性能,又要具备良好的可生产性。试验过程中,70#胶带脱落,未能满足密封要求;2228#自融胶带采用4.2节工艺流程制作试验样件,满足4.3节插合面全部密封试验指标要求,尤其经过120天浸水试验,性能始终稳定,证明该密封工艺防护有效。与灌封工艺相比,自融胶带不需模具,不需配胶,人员操作技能要求低,胶带可任意裁剪,适用范围广。

5 结束语

复杂多变的工作环境与不断提高的可靠性需求,是军用电子设备持续面临的重要问题。影响电子设备可靠性的因素众多,本文从电气互连可靠性角度出发,旨在通过优化装配工艺提高低频非密封电连接器在湿热、盐雾等恶劣环境中的可靠性。通过分析电连接器密封失效原因,本文设计了尾部密封工艺和插合面密封工艺,经试验证明密封工艺操作可行、防护有效。与密封专用型电连接器相比,本文方法成本低,且能够覆

盖更广泛的低频电连接器型号,尤其适用于在役装备密封防护改造工作。与同类电连接器密封工艺相比,本文不仅提供了更丰富的尾部灌封工艺方案可选,使工艺选择更具针对性,更增加了对电连接器插合面的讨论,为低频非密封电连接器提供了更全面的密封防护。目前,本文低频非密封电连接器密封防护工艺已在多型装备上成功应用,取得了良好的密封防护效果。