基于ANSYS的密封方案有限元优化设计分析研究

欧矿生

(同致电子科技(厦门)有限公司,福建 厦门361006)

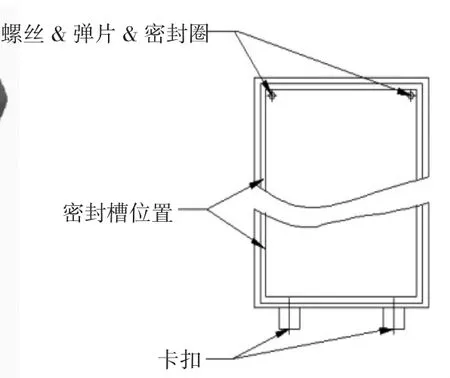

数码产品越来越多地在人们生活中得到普及,同时还需要应用于各种场景,这就对数码产品的防水性能提出了更高的要求。根据我公司与客户签署的技术协议,某数码产品防水需满足IP67的要求,且产品要求拆开后盖更换电池、SIM卡和通讯PCIE模块卡,原有产品通过拧螺丝即可拆卸电池的后盖(见图1),密封槽分布在电池槽四周(如图2所示),而密封则采用传统截面为O型的密封圈进行密封(如图3所示)。

图1 产品后盖图示

图2 后盖密封槽图示

图3 优化前密封方案图示

根据此方案的试生产情况统计分析:产品后盖的防水不良占整体防水不良的94.8%,因密封安装不到位进而导致防水不良占整体防水不良的85.3%,且因密封圈接触面太小,极易造成误判。但因客户已接受产品的外观设计和后盖结构,即现有方案中,拧螺丝拆卸电池方案和密封槽分布在电池槽四周的方案不能做大的修改,故将对产品的密封方案(即优化密封圈截面和密封槽结构)通过ANSYS有限元分析优化验证后提供最优的方案用于产品量产。

1 计算及物理模型的建立

1.1 密封圈模型设定

密封圈将采用橡胶材料,故将做如下几点假设:

(1)密封圈材料具有确定的弹性模量E和泊松比μ;

(2)密封圈材料压缩与拉伸的蠕变性质一致;

(3)密封圈受到的纵向压缩为由约束边界的指定位移引起的;

(4)蠕变不引起体积变化。

因本文所提及密封圈拉压变形不超过25%、纯剪切变形不超过75%满足橡胶小变形的应用场景,故将采用Mooney-Rivlin模型来描述,其简化版应变函数为:

式中,W为应变能密度;C1、C2为材料Mooney-Rivlin常数;I1、I2为第一、第二应变张量不变量。

其中应力与应变的关系:

根据Mooney-Rivlin模型的定义和要求,橡胶力学特性常数C1、C2由试验确定,但实际应用性价比不高,且对于不可压缩性、各向同性的橡胶材料,在小应变时,弹性模量E0、剪切模量G、材料常数和硬度有如下关系(根据假定,μ =0.5(0.4999)):

依据橡胶硬度HS与弹性模量E0的试验数据拟合得到两者之间的关系式:

即可以得到如下关系:

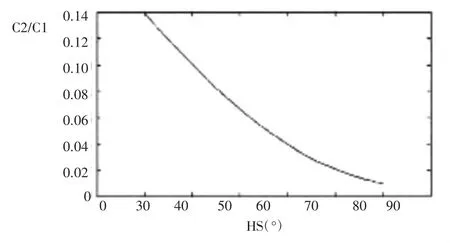

又根据文献资料得知C2/C1与硬度的近似曲线如图4所示。

图4 C2/C1与HS的关系拟合曲线

正如表1所列,本文中模拟使用的参数,邵氏硬度 45°、50°和 60°的模拟参数由供应商推荐取得,邵氏硬度40°和55°的模拟参数则通过上式(6)与拟合曲线关系近似取得,取得的参数将代入ANSYS的Mooney-Rivlin模型进行仿真对比。

表1 密封圈材料模型参数表

1.2 密封圈与密封槽接触问题描述

数学模型上施加无穿透接触约束的方法有:拉格朗日乘子法、罚单元法及直接约束法。本文将采用直接约束法来求解密封圈与密封槽之间的接触问题。

1.3 密封失效判定

为了保证密封是有效的,需要保证密封圈在使用时不会被剪切力破坏(即压缩造成破裂),同时,保证密封圈的最大接触压力大于等于密封圈所受到的最大接触压应力。可以通过以下步骤对密封失效进行判定:

第一步,验证剪切应力极值,即工作应力小于密封材料的许用抗剪强度[2]。

式中,σxy是密封截面所受的应力,[τb]是材料的许用抗剪应力。

第二步,验证是否可靠密封,即必须满足密封圈与密封槽盖连续界面上的最大接触应力大于等于密封圈所受到的压力,即[2]

式中,σmax为最大接触应力,Ph为密封圈所受的压力。

1.4 有限元优化数学模型

接触应力与密封圈的形状、接触面积、压缩量及内压力有关[3],即

式中,σ0为接触应力,E为杨氏模量,ε0为压缩量。

故在材料和形状选定的情况下,优化过程即是求压缩量和硬度的最佳组合,即

式中,E为杨氏模量,ε0为压缩量,HS为材料的邵氏硬度,Ph为密封圈所受的压力。

2 ANSYS有限元具体优化

综合以上模型分析,ANSYS将使密封圈在一定载荷下围绕硬度、压缩量、杨氏模量等参数进行,并通过ANSYS计算得出相关方案最大接触压应力及接触力列表,并综合考虑生产线安装、使用安全系数和体验,最终得到可行的优化方案并实施。

2.1 结构优化方案

考虑到原方案生产线安装是造成防水不良的主要原因(百分比超过85%),故将采用矩形截面的密封圈作为结构的优化方向,相应地调整密封槽的结构,细部示意如图5所示。

图5 优化密封方案结构图示

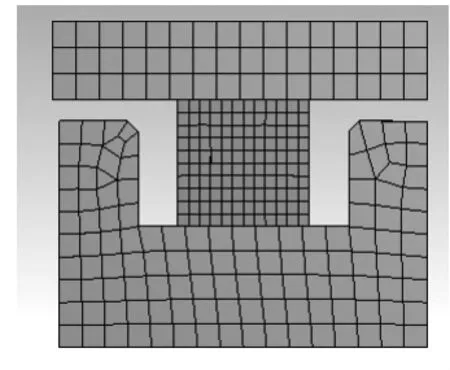

2.2 有限元几何模型建立

基于上述结构方案,为了便于有限元分析结论的采用,将模型简化成二维模型进行分析,密封槽和产品后盖将采用默认的网格划分,密封圈则采用细化的网格划分,密封圈的有限元网格设定982个节点,279个网格,如图6所示。

图6 ANSYS网格划分图示

2.3 有限元分析的环境载荷

根据 GB 4208-2008/IEC60529:2001对 IP67防水等级的定义,密封圈工作的极限压强(使用环境)为Ph=9.8×10-3MPa,这将作为模拟仿真的外部极限载荷进行加载。

2.4 ANSYS计算过程

通过加载极限环境载荷,根据实际使用和生产线装配经验,选定密封圈硬度(邵氏硬度在40-60°之间),并设定可能的压缩量,进行ANSYS仿真,可得图7所示结果。

图7 ANSYS计算分析图示

通过模型调整硬度和压缩量并重复上述操作,摘录ANSYS计算所得密封面压缩量、最大接触压力和接触力数据列出如表2所示。

表2 密封圈ANSYS计算数据列表

2.5 ANSYS仿真方案选定

根据表2所列计算结果,根据如下约束条件进行筛选。

(1)根据密封面安全系数及压缩最大压力进行筛选

考虑到橡胶产品的注塑缺陷和密封圈的安装情况,设定密封面安全系数为10,则压缩最大压力需满足0.1 MPa以上。

(2)根据密封面最大接触力进行筛选

因产品使用场景有需要使用非专业工具野外进行操作,为了确保产品的使用体验,接触力大于110 N将暂不纳入备选方案进行验证。

考虑到硬度45°和50°的ANSYS分析结果,其压缩面的压缩公差范围均可设定为0.15-0.4 mm之间,即有较大的使用容错范围,故将选定45°和50°的密封圈来进一步验证使用效果。

3 验证结论

根据ANSYS的计算出的应力(参考表2所示),选定方案的压缩剪切应力极值远远小于密封材料的许用抗剪强度,且同时满足密封圈与密封槽盖连续界面上的最大接触应力大于等于密封圈所受到的压力,故选定方案理论上是可行的。

根据ANSYS分析结果(参考表2所列结果),采用了硬度45°和50°两种矩形密封圈进行了对比试验、小批量试生产。最终45°和50°的矩形密封圈均显著提升了产品的防水良率,但45°密封圈更好安装,整体不良率也更低(试生产不良率约5%),故将采用45°矩形密封圈依照DFM(面向生产设计)要求优化后投入量产(最终如图8所示)。

图8 优化后产品实物图示

4 结束语

为解决实际生产问题,本文从问题着手,通过矩形密封非线性密封方案的Mooney-Rivlin模型分析、ANSYS仿真,并结合实际情况筛选出可行的方案,最终优选出可行方案通过DFM优化后形成具体对策后批量验证并投入量产。量产后持续追踪生产线一个月量产情况,后盖矩形密封圈的防水不良均可控制在3%以内,且通过检测可100%防止不良外流,故此次优化有效。