LY12铝合金微弧氧化自润滑复合膜的制备与摩擦性能

王玉洁,张 鹏,杜云慧,李领雷,李楠楠,李 强

LY12铝合金微弧氧化自润滑复合膜的制备与摩擦性能

王玉洁,张 鹏,杜云慧,李领雷,李楠楠,李 强

(北京交通大学 机械与电子控制工程学院,北京 100044)

在KOH-KF-NaAlO2为组分的电解液中添加BN颗粒,采用微弧氧化技术,在LY12铝合金表面制备自润滑复合膜层(Al2O3/BN)。研究自润滑复合膜的形貌与微观结构以及工艺参数对复合膜中BN体积分数的影响,讨论BN颗粒的沉积机制,并分析复合膜的摩擦性能。结果表明:自润滑复合膜主要由-Al2O3、-Al2O3及BN组成;随着电压和BN质量浓度的增加,BN体积分数先增大后趋缓,电解液组分浓度对膜层BN的体积分数影响不大;当BN体积分数为10%,摩擦时间为120 min时,膜层摩擦因数降至0.173,BN颗粒的加入能有效减小摩擦,改善复合膜的摩擦性能。

铝合金;BN颗粒;微弧氧化;摩擦

铝合金密度小、导电性好、塑性高,抗腐蚀性能好,是工业中应用最广泛的有色金属结构材料,在航空航天、交通运输、机械制造等领域中已大量使用。但由于硬度低、耐磨性较差,从而限制了铝合金的广泛应用[1−2]。因此,通过合适的表面处理工艺来增强铝合金的摩擦性能显得至关重要。微弧氧化是一种通过在材料表面原位生成以基体金属氧化物为主的陶瓷层,从而达到强化材料表面性能的技术,目前已应用于各种铝合金的表面处理。尽管铝合金微弧氧化膜具有较高硬度、耐磨耐蚀、耐高温冲击等优良性能,但是氧化膜摩擦因数高且不稳定,减摩效果并不理想[3]。因此,改善微弧氧化膜的摩擦性能,降低其摩擦因数尤为重要。

研究发现在电解液中加入固体润滑颗粒,利用微弧氧化制备出含有固体润滑颗粒的自润滑复合膜层,能够有效降低氧化膜的摩擦因数,提高其减摩性 能[4−5]。微弧氧化常用的润滑颗粒包括石墨、MoS2、PTFE、Al2O3、Si3N4和SiC等,这些润滑颗粒的添加在一定程度上实现膜层的封孔,同时其润滑性能的发挥可有效提高膜层的摩擦性能,复合膜层表现出较低的摩擦因数[6−8]。但是某些颗粒存在高温性能衰退和抗摩擦性能不足的问题。相比这些颗粒,六方氮化硼(hBN)具有良好的导热性和粘附性及优异的化学稳定性和润滑性能[9],其晶体结构有利于在摩擦过程中形成一个分层结构与优选的方向,能有效减少摩擦[10],尤其是耐高温氧化性能优异,能在高温时保持良好的润滑性能,这些使得BN成为微弧氧化润滑颗粒的 优选。

目前,BN颗粒添加制备微弧氧化自润滑复合膜层的研究报道较少。因此,本文作者对LY12铝合金进行微弧氧化处理,通过添加六方BN颗粒制备自润滑复合膜层,研究工艺参数对膜层BN体积分数的影响,讨论BN颗粒在微弧氧化膜层中的沉积机制,并分析BN对复合膜层摩擦性能的影响,以期为微弧氧化自润滑复合膜层的研究提供一定的实验基础和理论依据。

1 实验

实验材料为LY12铝合金,其化学成分(质量分数)为(Cu)=3.8%~4.9%,(Mg)=1.2%~1.8%,(Mn)= 0.3%~0.9%,(Fe)<0.5%,(Si)<0.5%,(Zn)<0.3%,(Ti)<0.15%,(Ni)<0.1%,杂质含量小于0.1%,余量为 Al。试样尺寸为50 mm×100 mm×5 mm,经除油−粗磨−细磨−清洗后,进行微弧氧化处理。采用自行开发研制的5 kW微弧氧化实验设备进行表面处理,实验装置如图1所示,该装置包括交流电源、调压器、电解槽、测温器、搅拌器和冷却系统。电解液为化学纯KOH、KF、NaAlO2与纯净水配置而成,并添加平均粒径为2.5 μm的六方BN颗粒。微弧氧化过程中通过循环水冷却系统保持电解液温度为40℃,处理时间15 min。

图1 微弧氧化实验装置示意图

借助XD−3型X射线衍射仪分析膜层的物相组成。采用ZEISS EV018型扫描电子显微镜观察微弧氧化膜层表面和截面形貌,用Image-ProPlus图像分析软件计算膜层中BN体积分数,并用能谱仪(EDS)对膜层中元素含量及分布进行分析。

利用M2000摩擦磨损试验机对复合膜层进行摩擦试验,摩擦件为微弧氧化复合膜试样(6 mm×6 mm×5 mm),对磨副材料为GCr15轴承钢盘(45 mm×7 mm),硬度HRC60,表面粗糙度a<0.05 μm,滑动转速0.2 m/s,法向施加载荷5 N,摩擦时间0~150 min。

2 结果与讨论

2.1 工艺参数对自润滑复合膜BN体积分数的影响

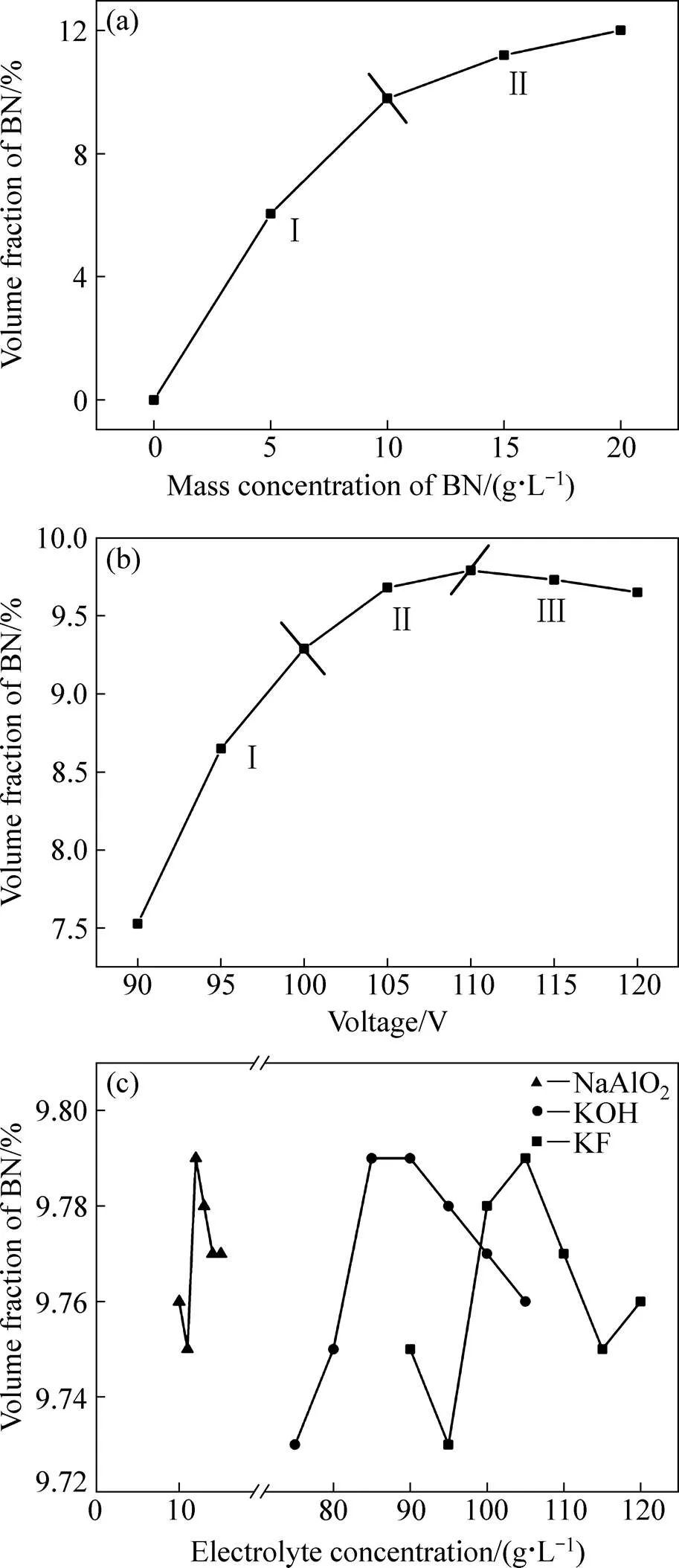

图2所示为微弧氧化复合膜BN体积分数与工艺参数的关系。图2(a)所示为BN质量浓度对膜层BN体积分数的影响曲线,从图2(a)可以看出,BN质量浓度升高引起复合膜中BN体积分数大幅度增加,其增长趋势可分为两个阶段。第Ⅰ阶段,随着BN质量浓度的增加,BN体积分数近乎线性增长。在这一阶段,电解液中颗粒浓度增加,颗粒到达阳极表面的数量及概率都大大增加,因而沉积在膜层中BN体积分数增多;第Ⅱ阶段,BN质量浓度超过10g/L后,膜层中BN体积分数的增长趋于平缓。此时电解液中颗粒含量偏高,这些微粒容易在阳极表面聚集,导致电解液的流动性下降,阻碍颗粒在膜层中的沉积,因而BN体积分数增长趋缓。整体来看,BN质量浓度对BN颗粒在微弧氧化复合膜中的沉积有较大影响。增加电解液中BN质量浓度,更多BN微粒将借助吸附啮合作用嵌入到氧化膜表面微孔中,或者伴随基体产生的熔融物沉积凝固到氧化膜中,使复合膜中BN体积分数随之增加。

图2 微弧氧化复合膜BN体积分数与工艺参数的关系

图2(b)所示为加载电压与复合膜中BN体积分数的关系曲线。从图2(b)可以看出,伴随电压升高,复合膜中BN体积分数先增大后趋于稳定,与图2(a)中BN质量浓度对BN体积分数的影响趋势相似,但是电压升高并未引起BN体积分数的大幅度变化,其关系曲线可分为3个阶段。第Ⅰ阶段,随着电压的升高,基体与电解液的界面处发生微弧氧化反应,伴随反应的进行,参与反应的粒子迁移和扩散速度加快,BN颗粒也快速运动,因此在这一阶段大量的BN颗粒得以进入膜层并沉积;第Ⅱ阶段,BN颗粒在膜层中的体积分数继续增加,但是增长趋势变缓,电压对BN颗粒的迁移沉积作用减弱;第Ⅲ阶段,加载电压超过110 V后,膜层中BN体积分数微量减少。这样的趋势与电压对膜层生长的关系模型相关,电压的持续升高引起越来越剧烈的微弧放电作用,发生击穿时的电压更高,产生热冲击较大,导致放电通道内熔融氧化物向外喷射,部分已经沉积在表面的BN也在高电压的作用下从放电通道喷涌而出,BN体积分数出现少量下滑。整体来看,电压的升高使得BN颗粒随着微弧放电的产生而同步沉积于微弧氧化陶瓷层中,和熔融氧化物一起遇冷凝固,成为微弧氧化陶瓷层的一 部分。

图2(c)所示为电解液组分浓度与复合膜BN体积分数的关系,从图2(c)可以看出,LY12微弧氧化复合膜中BN体积分数随电解液组分浓度的增加变化不大。微弧氧化颗粒的沉积依赖于搅拌、电泳、扩散、吸附等作用[11−12],但是电解液浓度的变化并未对此产生直接影响,因而对BN颗粒的迁移与在膜层中的沉积作用不明显。此外,虽然电解液浓度的增大能够提高电导率,促进膜层生长,但是BN颗粒良好的高温抗氧化性和化学稳定性决定其并未与膜层的生长元素或电解液发生反应,因此,电解液组分浓度并不是影响膜层BN体积分数的主要因素。

2.2 自润滑复合膜物相组成与微观结构

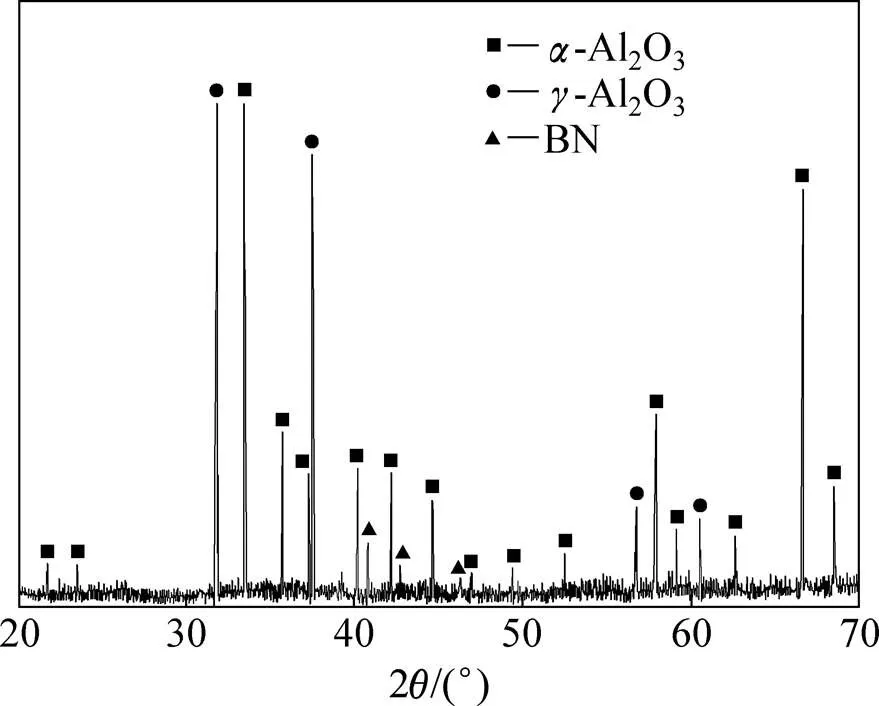

对微弧氧化自润滑复合膜进行 X射线衍射分析,结果如图3所示。由图3可知,LY12铝合金在含BN颗粒的电解液中进行微弧氧化处理,所制备的氧化膜主要由-Al2O3、-Al2O3以及BN相组成。XRD分析可检测到BN相的存在,说明有一定数量的BN进入微弧氧化陶瓷层中,BN相作为第二相粒子在微弧氧化过程中参与沉积反应,成为陶瓷层的组成部分。XRD测试结果表明,制备出含有固体润滑颗粒BN的自润滑复合膜层中的氧化铝相具有较高的硬度,保证微弧氧化陶瓷膜良好的耐磨性;BN相作为润滑相,可以有效提高复合膜层的减摩性能。此外,复合膜层中并未出现其他新相,表明BN颗粒在微弧氧化的高温环境下稳定存在,未发生分解或与电解液及膜层中其他成分发生反应,这也验证了BN具有优良的耐高温氧化性能。

图3 LY12铝合金微弧氧化自润滑复合膜的XRD谱

图4所示为KOH浓度85 g/L、KF浓度105 g/L、NaAlO2浓度12 g/L、BN质量浓度10 g/L、输出电压110 V、电解液温度40℃时微弧氧化处理15 min后得到复合膜层的微观形貌。从图4可以看出,膜层厚度均匀且致密,BN颗粒被包覆在膜层之中,均匀弥散。由图4(b)可以看出,Al2O3/BN复合膜层主要由两部分组成,分别为外部的疏松层和内部的致密层,BN颗粒在疏松层和致密层基本都实现均匀分布。其中疏松层厚度较薄,有部分放电通道孔洞存在,但是放电通道孔洞不深,孔径不大。疏松层放电通道处可以看到BN颗粒的存在,表明随着反应的进行,部分BN颗粒吸附于膜层的孔隙处,能够提高膜层的致密性并有助于封孔。与致密层所含BN相比,疏松层中BN含量较少,这与上述微弧氧化后期BN在膜层中沉积较少的推论相吻合。致密层厚度大约占复合膜层总厚度的2/3,致密层中没有可视的微孔或微裂纹,BN主要沉积于此。通过图4(b)截面形貌图可以看出BN颗粒在致密层的表层、中间层和底层都实现相对均匀分布。BN颗粒在膜层中的均匀弥散分布是其发挥润滑作用的前提,保证Al2O3/BN复合膜层具备优良的自润滑性能。

图4 Al2O3/BN复合膜层的表面与截面SEM像

2.3 BN颗粒沉积机制

XRD谱中出现明显的BN衍射峰,并且膜层形貌图中也可以清晰看到BN颗粒均匀分布于膜层中,说明添加到电解液中的BN作为第二相粒子参与整个成膜过程。通常情况下认为BN微粒通过扩散、吸附和迁移等方式进入膜层,现就其在膜层中的沉积过程进行讨论:

BN颗粒在膜层中沉积过程示意图如图5所示,在铝合金微弧氧化初期,生成膜层较薄, BN颗粒依靠搅拌作用很容易嵌入膜层,通过微弧放电瞬时高温烧结和熔融作用,BN颗粒沉积于微弧氧化膜层表 面[13],如图5(a)所示。

随着微弧氧化反应的进行,作用在试样两端的电压增大,受到电泳效应的影响,电解液中带电粒子发生移动,在此影响下BN颗粒向试样的阳极迁移,并被吸附于阳极表面[14]。同时,电解液中的反应不断加剧,一系列的电化学、热化学和等离子化学反应同时发生,导致局部形成瞬时的高温高压环境(1×103~1×104K、1×102~1×103MPa)[15−16],膜层的生长元素(Al、O)在放电通道内形成熔融的氧化物。当熔融氧化物从放电通道喷涌而出时捕获吸附于阳极表面的BN颗粒形成“氧化物岩浆”[17],遇到电解液快速冷凝形成微弧氧化膜层,BN颗粒被包覆在微弧氧化陶瓷层中[18],如图5(b)所示。

随着反应的加剧,电解液中粒子在电−热耦合场的作用下运动也愈发剧烈,BN颗粒在此影响下扩散和迁移的速度加快,越来越多的颗粒被吸附、捕获并沉积于氧化膜中,如图5(c)所示。关于这一点,在工艺参数对膜层中BN体积分数的研究中已经得到验证。

反应后期,当膜层达到一定厚度,此时陶瓷层阻抗较大,没有足够电场力驱动粒子泳向陶瓷层,粒子在陶瓷层表层的沉积愈发困难。但是一定数量的BN颗粒也可沉积于微弧氧化陶瓷层表面的微孔结构 中[19],实现膜层的有效封孔,这也通过BN沉积于膜层表面微孔处的形貌得到证实。

图5 BN颗粒沉积过程示意图

2.4 自润滑复合膜的摩擦特性与磨痕形貌

图6(a)所示为微弧氧化复合膜中BN体积分数与摩擦因数的关系,从图6(a)中可以看出 BN体积分数对膜层的摩擦因数有显著影响。BN体积分数较低时,无法在摩擦表面形成有效的润滑机制,发挥减摩作用,膜层的摩擦因数较高。随着BN颗粒在膜层中的含量增多,更多嵌入膜层的BN颗粒被挤压脱落转移至摩擦表面,在摩擦过程中,层状BN间分子力代替了摩擦副之间的部分作用力,可有效减少摩擦副间的摩擦,因而微弧氧化复合膜的摩擦因数显著降低。当BN体积分数达到10%,摩擦因数降至0.173。此后继续增大BN体积分数,摩擦因数基本不再发生变化。表明复合膜中所含BN相对饱和,摩擦过程也已经达到相对稳定的状态。

图6 自润滑复合膜(Al2O3/BN)的摩擦因数变化曲线

图6(b)所示为自润滑复合膜摩擦因数与摩擦持续时间的关系曲线,从图中可以看出,摩擦持续时间范围内,BN可显著降低复合膜层的摩擦因数。摩擦初期微弧氧化膜的摩擦因数较高,BN颗粒尚未在摩擦表面铺展形成完整的润滑层,对膜层的减摩作用有限。随着摩擦持续时间增加,BN逐渐覆盖摩擦副表面,并填充到膜层表面的犁沟和微孔中,形成均匀完整的润滑层。该润滑层将对偶件与膜层之间直接接触摩擦转变为对偶件与润滑膜和润滑膜与膜层之间的间接接触摩擦,BN发挥其润滑作用,减小膜层的摩擦因数。当摩擦时间120 min时,摩擦因数降至0.173。此后继续延长摩擦时间,由于BN已经在摩擦表面上形成完整润滑层,摩擦因数基本保持不变。

图6表明BN颗粒的添加对膜层的减摩效果作用明显,并且合理的摩擦时间有助于BN颗粒润滑作用的发挥。当BN体积分数为10%,摩擦时间为120 min时,BN在摩擦副间形成较为完整且均匀分布的润滑层,该润滑层可有效避免微弧氧化膜与对磨件的直接接触,减少摩擦磨损,摩擦因数降至0.173。BN润滑相促使膜层表面形成减摩层,有利于改善复合膜的摩擦性能。

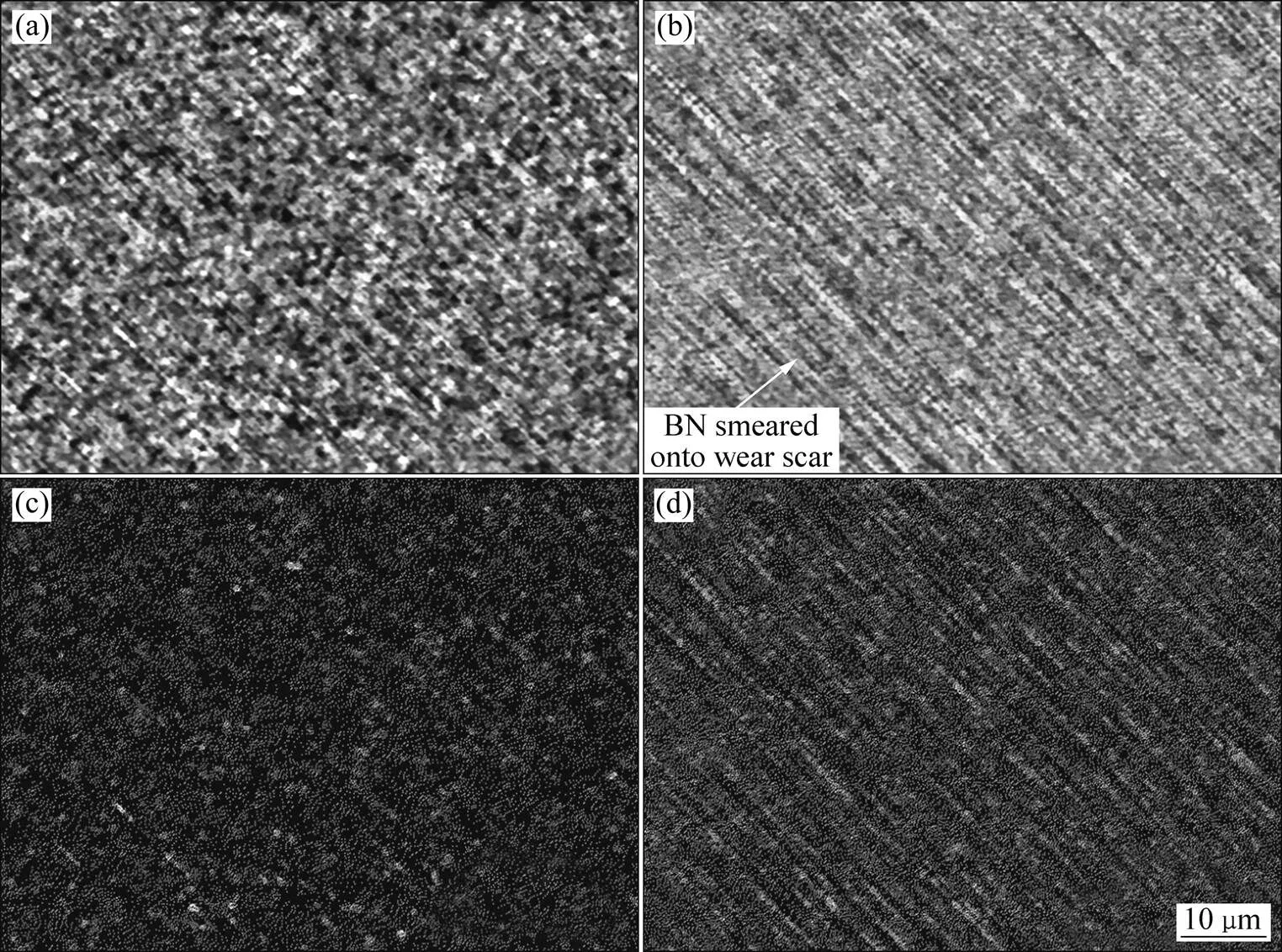

图7所示为选取摩擦时间分别为30 min和120 min的Al2O3/BN复合膜摩擦表面SEM形貌和N元素分布图,图7(a)与图7(b)所示为摩擦表面形貌图,图7(c)与图7(d)所示为对应的摩擦表面N元素分布情况。N元素来源于BN颗粒,BN与石墨晶体结构类似,为六方晶体层状结构,层与层之间为较小的分子间范德华力作用,剪切强度较低,在摩擦力作用下很容易剥落并在接触面发生转移,进而在摩擦表面铺展形成润滑层。根据摩擦表面形貌图与N元素分布图可以看出,摩擦时间30 min时,BN在膜层表面分布相对分散,膜层表面有很浅的犁沟;摩擦时间120 min时,BN在膜层表面分散更为均匀,膜层表面有清晰可见的犁沟,BN颗粒填充进犁沟,并在膜层表面铺展。

图7 Al2O3/BN复合膜摩擦表面SEM像和N元素分布

根据图6自润滑复合膜的摩擦因数变化曲线可知,在摩擦初期,复合膜的摩擦因数较高,随着摩擦的进行,层状 BN在剪切力的作用下被挤压出涂层表面,在摩擦过程中被碾磨铺展于摩擦表面,并在摩擦表面间堆砌形成润滑层,对摩擦副产生润滑作用,减小膜层的摩擦因数。图7(c)所示为摩擦时间30 min时N元素分布情况,此时膜层表面的BN分布不均匀,尚未铺展于整个摩擦表面,膜层的摩擦因数较高为0.352,BN颗粒的减摩作用不明显。随着摩擦时间的延长,更多BN被剥落,在施加载荷的作用下,在膜层表面逐渐弥散,形成连续完整的润滑膜。图7(d)所示为摩擦时间120 min时N元素分布情况,此时BN基本覆盖整个摩擦面,并充填于摩擦表面的犁沟中,在摩擦表面形成均匀完整的润滑层,阻隔基质膜层与对磨件直接接触,有效减少摩擦磨损,降低摩擦表面的摩擦因数,提高复合膜的减摩性能,该复合膜的摩擦因数为0.173,相较摩擦时间30 min时膜层的摩擦因数减少超过一半。

3 结论

1) 在电解液中添加BN颗粒,利用微弧氧化技术可在LY12铝合金基体上制备自润滑复合膜层,该复合膜层主要由-Al2O3、-Al2O3以及BN组成。

2)随着电压和BN质量浓度的增加,复合膜中BN的体积分数增加较多,当BN质量浓度超过10g/L,加载电压升至110V后,BN体积分数增势趋于缓慢;电解液组分浓度的变化对BN体积分数影响不大。

3) BN颗粒通过扩散、迁移、电泳和吸附等方式在膜层中沉积,均匀分布于复合膜中,实现疏松层的有效封孔,也提高膜层的致密性。

4)BN作为润滑相,可在摩擦副间形成润滑膜层,降低摩擦表面的摩擦因数,提高复合膜层的减摩性。随着BN体积分数的增加,复合膜的摩擦因数呈现出快速减小后趋于稳定的规律,BN体积分数为10%,摩擦时间120 min,摩擦因数最小约为0.173,此时复合膜层表现出较为优异的摩擦性能。

[1] POLAT A, MAKARACI M, USTA M. Influence of sodium silicate concentration on structural and tribological properties of microarc oxidation coatings on 2017A aluminum alloy substrate[J]. Journal of Alloys & Compound, 2010, 504(2): 519−526.

[2] 蒋百灵, 刘东杰. 制约微弧氧化技术应用开发的几个科学问题[J]. 中国有色金属学报, 2011, 21(10): 2402−2407.JIANG Bai-ling, LIU Dong-jie. Scientific aspects of restricting development and application of micro-arc oxidation technology[J].The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2402−2407.

[3] 王 远, 王美玲, 周 飞, 丁红燕, 戴振东. 不同环境条件下铝合金微弧氧化陶瓷膜的摩擦磨损性能[J]. 中国有色金属学报, 2007, 17(8): 1266−1272.WANG Yuan, WANG Mei-ling, ZHOU Fei, DING Hong-yan, DAI Zhen-dong.Tribological properties of ceramic coating prepared by micro-arc oxidation for aluminum alloys in various environments[J].The Chinese Journal of Nonferrous Metals, 2007, 17(8): 1266−1272.

[4] MU M, LIANG J, ZHOU X J, XIAO Q. One-step preparation of TiO2/MoS2composite coating on Ti6Al4V alloy by plasma electrolytic oxidation and its tribological properties[J]. Surface & Coatings Technology, 2013, 214(2): 124−130.

[5] LI Z W, DI S C. Preparation and properties of microarc oxidation self-lubricating composite coatings on aluminum alloy[J]. Metals, 2017, 7(4): 1−15.

[6] MU M, ZHOU X J, XIAO Q, LIANG J, HUO X D. Preparation and tribological properties of self-lubricating TiO2/graphite composite coating on Ti6Al4V alloy[J]. Applied Surface Science, 2012, 258(22): 8570−8576.

[7] YANG Y, WU H. Effects of current frequency on the microstructure and wear resistance of ceramic coatings embedded with SiC nano-particles produced by micro-arc oxidation on AZ91D magnesium alloy[J]. Journal of Materials Science & Technology, 2010, 26(10): 865−871.

[8] ALIOFKHAZRAEI M, ROUHAGHDAM A S, SHAHRABI T. Abrasive wear behaviour of Si3N4/TiO2, nanocomposite coatings fabricated by plasma electrolytic oxidation[J]. Surface & Coatings Technology, 2010, 205(S1): S41−S46.

[9] LI Z W, DI S C. The microstructure and wear resistance of microarc oxidation composite coatings containing nano-hexagonal boron nitride (HBN) particles[J]. Journal of Materials Engineering & Performance, 2017, 26(4): 1551−1561.

[10] MA K J, BOSTA M M S A, WU W T. Preparation of self-lubricating composite coatings through a micro-arc plasma oxidation with graphite in electrolyte solution[J]. Surface & Coatings Technology, 2014, 259(Part B): 318−324.

[11] 魏国栋, 曹晓明, 马瑞娜, 李世杰, 张俊伟. 纳米BN对1060铝微孤氧化膜层性能的影响[J]. 表面技术, 2017, 46(5): 40−46.WEI Guo-dong, CAO Xiao-ming, MA Rui-na, LI Shi-jie, ZHANG Jun-wei. Effect of nano BN additive on performance of micro-arc oxide film formed on 1060 aluminum[J]. Surface Technology, 2017, 46(5): 40−46.

[12] AO N, LIU D X, WANG S X, ZHAO Q, ZHANG X H, ZHANG M M. Microstructure and tribological behavior of a TiO2/hBN composite ceramic coating formed via micro-arc oxidation of Ti-6Al-4V alloy[J]. Journal of Materials Science & Technology, 2016, 32(10): 1071−1076.

[13] LEE K M, SHIN K R, NAMGUNG S, YOO B, SHIN D H. Electrochemical response of ZrO2-incorporated oxide layer on AZ91 Mg alloy processed by plasma electrolytic oxidation[J]. Surface & Coatings Technology, 2011, 205(13/14): 3779−3784.

[14] LEE K M, KO Y G, SHIN D H. Incorporation of carbon nanotubes into micro-coatings film formed on aluminum alloy via plasma electrolytic oxidation[J]. Materials Letters, 2011, 65(14): 2269−2273.

[15] LIANG J, HU L T, HAO J C. Preparation and characterization of oxide films containing crystalline TiO2on magnesium alloy by plasma electrolytic oxidation[J]. Electrochimica Acta, 2007, 52(14): 4836−4840.

[16] NARAYANAN T S N S, PARK I S, MIN H L. Strategies to improve the corrosion resistance of microarc oxidation (MAO) coated magnesium alloys for degradable implants: Prospects and challenges[J]. Progress in Materials Science, 2014, 60(3): 1−71.

[17] WANG S X, ZHAO Q, LIU D X, DU N. Microstructure and elevated temperature tribological behavior of TiO2/Al2O3, composite ceramic coating formed by microarc oxidation of Ti6Al4V alloy[J]. Surface & Coatings Technology, 2015, 272: 343−349.

[18] 周永峰. 铝合金微弧氧化膜生长机制及性能研究[D].南昌:南昌航空大学, 2016: 39−42. ZHOU Yong-feng. Aluminium alloy micro-arc oxide film growth mechanism and performance research[D]. Nanchang: Nanchang Hangkong University, 2016: 39−42.

[19] 杨 悦, 陈 彬. SiC纳米颗粒对6060型铝合金微弧氧化膜组织结构及耐蚀性能的影响[J]. 吉林大学学报(工学版), 2011, 41(s1): 106−110. YANG Yue, CHEN Bin. Effects of SiC nano-particles on microstructure and corrosion resistance of micro-arc oxidation films produced on aluminium alloy[J]. Journal of Jilin University (Engineering and Technology Edition), 2011, 41(s1): 106−110.

Preparation and tribological properties of micro-arc oxidation self-lubricating composite coatings on LY12 aluminum alloy

WANG Yu-jie, ZHANG Peng, DU Yun-hui, LI Ling-lei, LI Nan-nan, LI Qiang

(School of Mechanical, Electronic and Control Engineering, Beijing Jiaotong University, Beijing 100044, China)

Al2O3/BN self-lubricating composite coatings were prepared on the surface of LY12 alloy by micro-arc oxidation in the KOH-KF-NaAlO2electrolyte solution with BN particles. The morphology and microstructure of composite coatings were analyzed, the effects of process parameters on volume fraction of BN were investigated, the deposition mechanism of BN particles was discussed, and the tribological behaviors of composite coatings were also evaluated. The results show that the self-lubricating composite coating on LY12 is mainly composed of-Al2O3,-Al2O3and BN. Volume fraction of BN of composite coatings firstly increase, then level off with enhancing voltage and increasing mass concentration of BN, but the concentration of electrolyte components has certain influence on volume fraction of BN. Under the condition of 10% for volume fraction of BN and 120 min for friction time, friction coefficient of the composite coating reaches 0.173, which indicates that the addition of BN particles can effectively reduce friction and improve the friction properties of the self-lubricating composite coating.

aluminum alloy; BN particle; micro-arc oxidation; friction

Project(2102039) supported by Beijing Municipal Natural Science Foundation, China

2017-08-24;

2018-03-23

ZHANG Peng; Tel: +86-10-51682226; E-mail: peng7980@126.com

10.19476/j.ysxb.1004.0609.2018.09.03

1004-0609(2018)-09-1730-07

TG174.4

A

北京市自然基金资助项目(2102039)

2017-08-24;

2018-03-23

张 鹏,教授,博士;电话:010-51682226;E-mail:peng7980@126.com

(编辑 王 超)