间隙原子C在γ-TiAl基合金中的研究进展

韩建超,王旭东,张建林,张长江,张树志,肖树龙,陈玉勇

间隙原子C在-TiAl基合金中的研究进展

韩建超1,王旭东1,张建林1,张长江2,张树志2,肖树龙3,陈玉勇3

(1. 太原理工大学 机械工程学院,太原 030024; 2. 太原理工大学 材料科学与工程学院,太原 030024; 3. 哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

铸造TiAl合金作为新型轻质高温结构材料其显微组织粗大,高温服役环境下强度和蠕变抗力不足成为限制其工业化应用的关键,而合金化则被认为是改善合金显微组织和力学性能的有效途径。综述间隙原子C在TiAl合金应用中的研究进展,重点介绍C在TiAl合金中的固溶极限及影响因素,简述TiAl合金中碳化物的结构、形态、分布及析出行为,并分析间隙原子C对合金显微组织及高温强度和蠕变抗力的影响及作用机理,对C在TiAl合金中的进一步研究应用提出建议。

TiAl基合金;间隙原子C;碳化物;显微组织;力学性能;强化机制

随着航空航天飞行器对发动机性能要求的不断提高,开发新型轻质高温结构材料成为提高发动机性能、降低能耗和成本的关键。TiAl合金熔点高、密度低,具有优异的高温比强度和比模量、良好的高温抗氧化性能,在航空航天领域极具应用前景,有望成为650~850 ℃可替代镍基高温合金的轻质耐热结构材料,但是高温服役环境下强度和蠕变抗力不足成为限制其工业化应用的关键[1−6]。

国内外研究表明[7−10],间隙原子C作为TiAl合金中常见的合金化元素,不仅可以影响合金的凝固路径,细化显微组织,而且可以有效提高其强度和蠕变抗力。添加0.5%(摩尔分数)的C可使Ti-45Al-5Nb合金强度在室温到700 ℃的范围内提高250 MPa[10],添加0.2%(摩尔分数)的C可使Ti-48Al-1V合金的蠕变抗力提高6倍[11],而在Ti-43.5Al-4Nb-1Mo-0.1B(TNM)合金中添加0.2%(摩尔分数)的C具有类似的效果[12],但是这种强化效果受C元素的存在状态、碳化物的种类、形态、尺寸及分布的影响[13]。大量研究表明[14−16],C在TiAl合金中存在固溶极限,其固溶度受温度、Al含量及合金元素等因素影响较大。C元素在TiAl合金中除固溶在基体外,常以Ti2AlC和Ti3AlC两种碳化物形式析出,而碳化物的种类、形态及尺寸等受热处理工艺及合金成分影响[17−18]。有研究认为以固溶形式存在的C原子可有效提高合金的强度和硬度[19−20],部分研究者倾向于认为Ti3AlC可以阻碍位错运动从而有效提高合金的强度和蠕变抗力[21−22],而其他研究者则认为热力学更稳定的Ti2AlC将会成为保证TiAl合金高温蠕变抗力和服役稳定性的关键因素[9, 23]。因此,采用C对TiAl合金进行合金化处理时,如何根据合金种类确定C的最优添加量,选择并控制碳化物的种类、形态、尺寸及分布已成为解决含碳TiAl合金高温强度和蠕变抗力不足的关键所在。本文作者重点阐述以下问题的研究进展,C在TiAl合金中的固溶度及影响因素;碳含量、时效温度和时间对碳化物析出行为的影响;碳对凝固路径和相变温度的影响;碳对TiAl合金显微组织的影响;碳对TiAl合金力学性能的影响及强化机制。

1 C在TiAl合金中的固溶度及影响因素

与其他间隙原子如O和N类似,C在TiAl合金基本组成相中为有限固溶且固溶度存在较大差 异[14, 24]。研究者发现,在单相-TiAl合金(Ti-52Al-3Nb 和Ti-51Al-5Nb)中C在相中的固溶度极低,仅为0.02%~0.03%(摩尔分数)[14, 25−26]。其他研究者也发现Ti-47Al-2Nb-1Cr-1V合金的片层中,C原子的固溶度同样在0.03%左右[27]。与此相比,C在2相中的固溶度则处在较高水平,且与化学成分密切相关。MENAND等[14]通过原子探针检测间隙原子C在单相-TiAl合金和双相TiAl合金中的分布,结果显示在双相TiAl合金中(Ti-46/48Al)C在2相中的浓度约是相的3~5倍,最高可达到0.15%(摩尔分数),且随着2相中Ti含量增加而显著提高。与此同时,研究者采用原子探测层析技术(APT)研究C原子在TiAl合金中的分布状态,发现C原子在和2两相中整体呈均匀弥散分布,但是在某些晶体缺陷如晶内位错、晶界、/2或/0相界面处存在C元素的富集[28],这也为碳化物的形成及显微组织演变提供基础数据。对于新型beta-TiAl合金中引入的B2/0相而言,目前的研究显示C在其晶格中的固溶度极低[16, 28−29],一般认为C在其中不固溶。

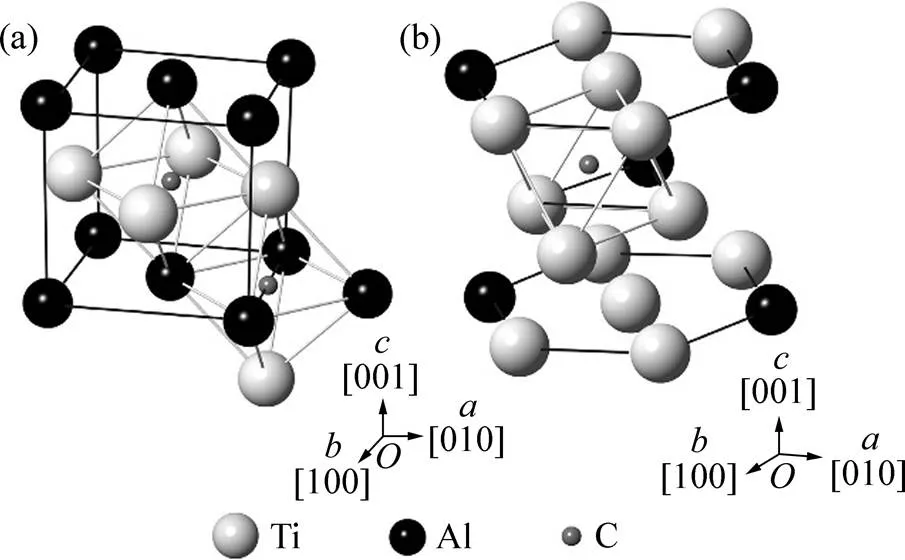

目前,关于C等间隙原子在TiAl合金2和相中固溶度差异的原因基本达成共识,这主要与间隙原子在两相晶格中的占位以及两相间隙空位类型的区别有关[28, 30]。理论计算和实验结果表明[14, 24, 31],间隙原子主要固溶在两相的八面体间隙中,而含有6个Ti原子的八面体间隙(Ti6型)则是其最优选择。通过对两相的八面体间隙分析后发现,D019结构的2相中存在这种Ti6型八面体间隙,而在L10结构的相中仅存在Al4Ti2和Al2Ti4两种八面体间隙(见图1),因而研究者认为Ti6型八面体间隙存在与否成为决定两相中C元素固溶极限的关键因素[14, 16, 32]。同时,Ti6型八面体间隙的数量则随着2相中Ti含量增加而增加,导致该相中C的固溶极限随之提高。

图1 γ相和α2相的晶体结构和八面体间隙类型[29]

大量研究表明[17, 28, 33],C在TiAl合金中的固溶度与温度及合金成分密切相关。研究者通过实验和理论计算发现[33],C在2和相中的固溶度均随温度降低而减小,而相中的C固溶度对温度变化更为敏感。与此同时,通过对比实验结果与文献报道,SCHEU等[16]发现当Ti和Al的摩尔分数比小于或者等于1时,C在TiAl合金中的总固溶度较低,低于0.04%(摩尔分数);而对于Ti和Al的摩尔分数比大于1的合金,C的固溶度则显著提高,可达0.26%(摩尔分数),研究者认为这主要与两类合金中2相的体积分数有关。除此之外,有研究表明Nb元素可以显著提高C在TiAl合金尤其是相中的固溶度。SCHWAIGHOFER等[19, 29, 34]的研究显示,在铸态及热等静压态TNM-0.75C合金中并未观察到碳化物的析出,这意味着在该合金中C的总固溶度超过0.75%,GABRISCH等[20]发现在Ti-45Al-5Nb合金中C的总固溶度超过0.5%,而C在这两类合金的相中的固溶度约为0.25%,远远超过普通TiAl合金(约0.03%)[14, 25, 35]。SCHEU等[16]结合理论计算和实验结果认为这主要与Nb原子在TiAl合金中的占位有关,Nb原子在TiAl合金中占据相的Ti位,导致Ti反占位缺陷的出现,即Ti占Al位,而结合Menand的模型和理论,这意味着多出的Ti原子将在相中形成Ti6型八面体间隙,从而提高相中C元素的固溶度。然而,Nb元素对2相中C固溶极限的作用机制则需要进一步的研究。对于TiAl合金中常见的合金化元素如Cr和V而言,其占位倾向与Ti和Al的摩尔分数比相关[36−37],当Al含量高时,二者占据Ti位;当Al含量低时,二者占据Al位,因此这两种元素对C的固溶度并没有固定的影响趋势。

2 TiAl合金中常见碳化物的晶体结构

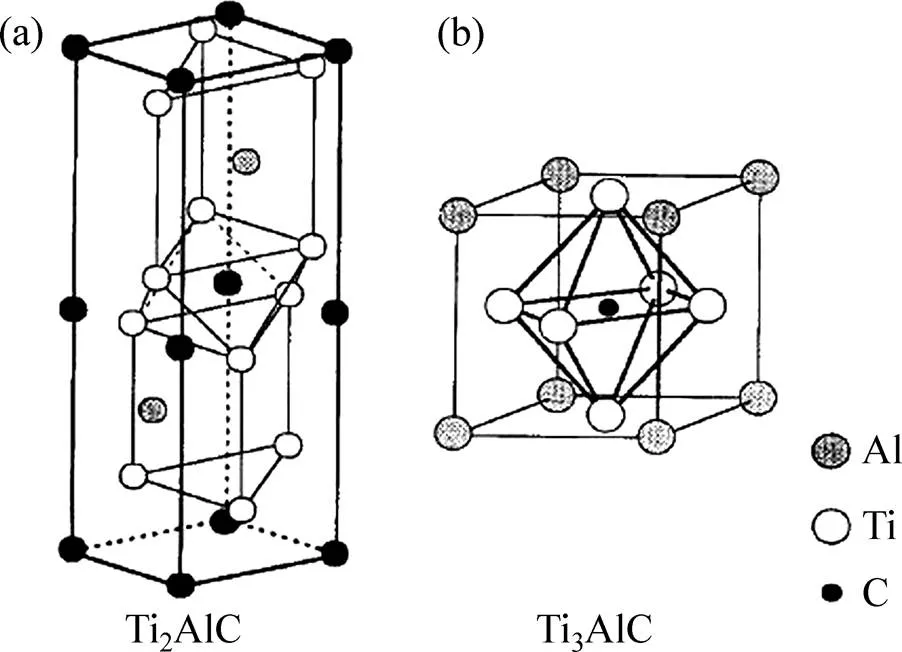

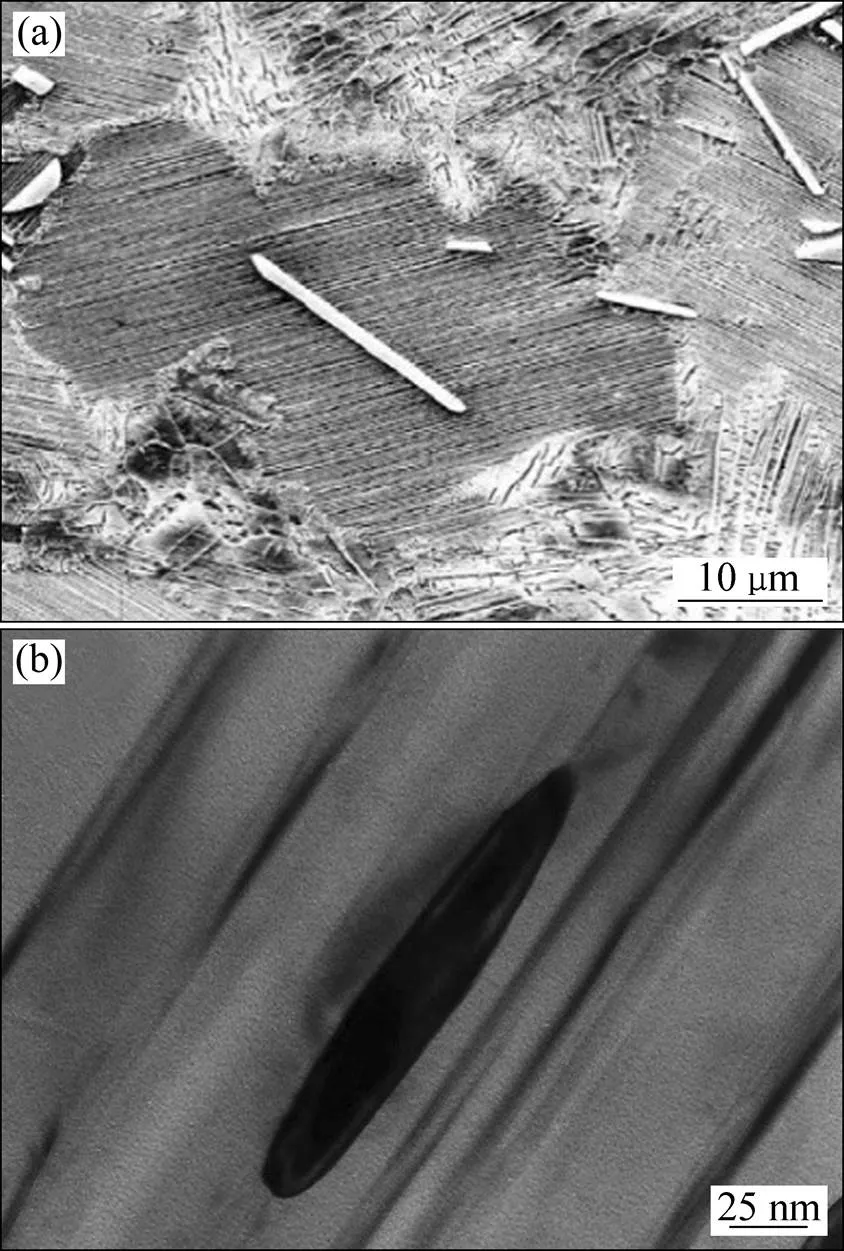

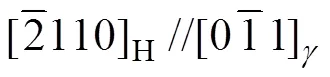

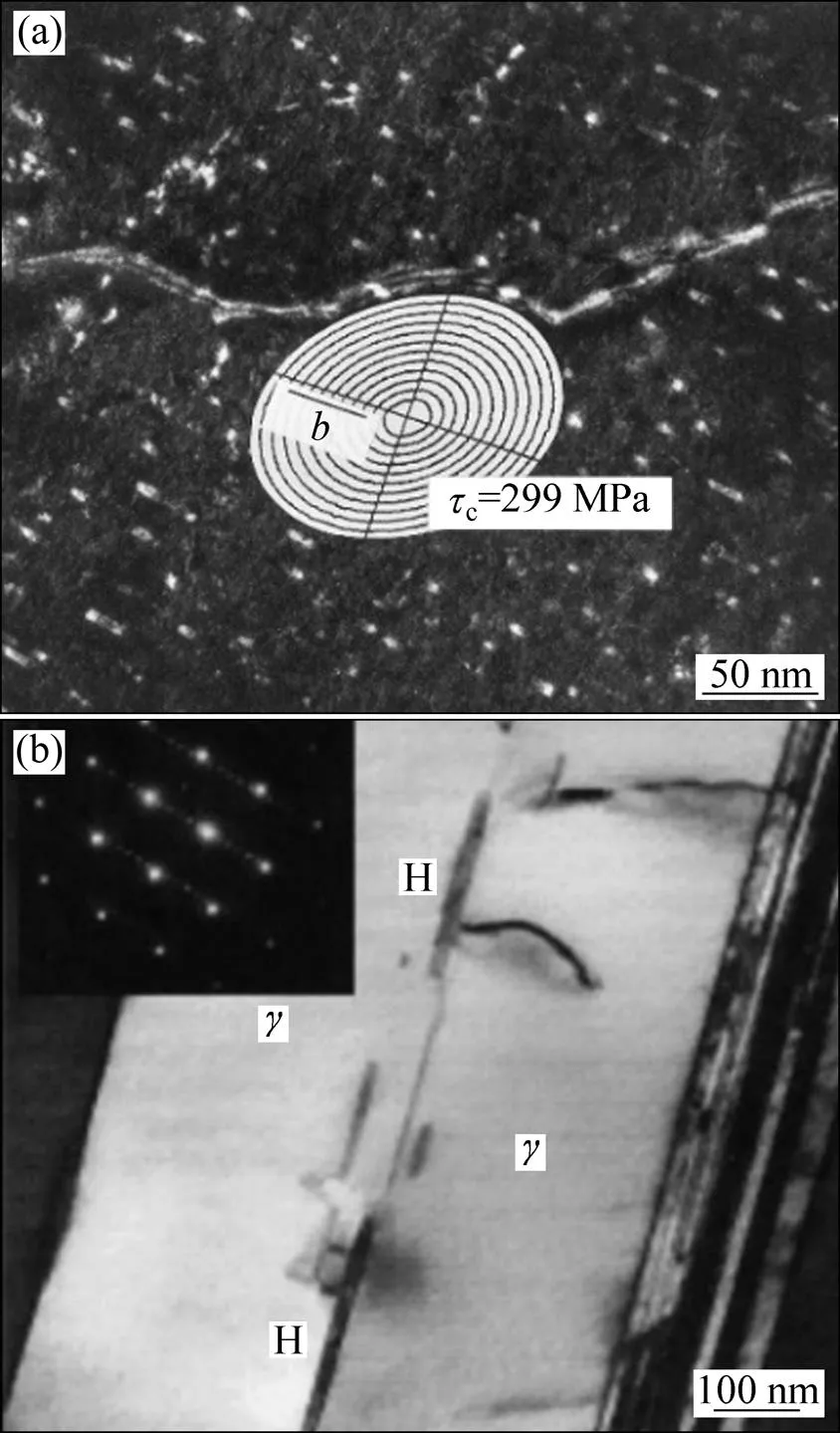

作为间隙原子,C除固溶在TiAl合金基体中,主要以Ti2AlC和Ti3AlC两种碳化物形式存在[38]。Ti2AlC晶体为六方晶体结构(Hexagonal,H),如图2(a)所示[39],其晶格常数为=0.304 nm,=1.36 nm。常见的Ti2AlC析出相形态为长条状或块状形貌(见图3(a))。根据其在TiAl合金中的析出时机不同,可分为凝固过程中由液相析出的Ti2AlC[40−41](初生Ti2AlC)和时效过程中固态相变析出的Ti2AlC[22, 42](固态相变Ti2AlC)。初生Ti2AlC的尺寸较大,通常横截面大于2 μm,径向长度大于20 μm,呈长条状,多分布于片层团晶界或者片层内部。固态相变Ti2AlC多分布于片层界面处,呈块状或者针状形貌,长度小于500 nm,厚度小于30 nm。

图2 Ti2AlC和Ti3AlC的晶体结构[39]

Ti3AlC晶体为立方晶体结构(Perovskite,P),Al原子占据立方晶格的八个角位置,Ti原子占据面心位置,间隙原子C占据体心位置[43],如图2(b)所示。Ti3AlC晶体的晶格常数为=0.414 nm。常见形态为针状(图3(b))或者球状形貌,均由时效过程中从固相(γ相)中析出。针状形貌的Ti3AlC多分布于片层界面处或者γ片层内部,长度小于200 nm,厚度小于 30 nm[23]。球状Ti3AlC多在颗粒内部及位错线附近分布,直径一般小于40 nm。

图3 TiAl基合金中的碳化物[23, 44]

3 TiAl合金中碳化物的析出行为

碳化物在TiAl合金中的析出行为与碳含量以及热处理工艺密切相关。结合Ti-Al-C三元相图和文献报道[33],当碳含量高于其固溶极限时合金中将析出大尺寸块状或条状碳化物。周欢等[18]对Ti-46Al-8Nb合金的研究发现,添加1.4%C(摩尔分数)时合金中析出粗大的长条状Ti2AlC相,尺寸可达20 μm。GOUMA等[45]在Ti-48Al-2Mn-2Nb+0.8C合金快速凝固组织中观察到大尺寸的Ti2AlC相(20~60 μm),与基体无确定的位向关系,推断其为熔体中直接析出,而非由固相转变生成。CHEN等[40]在Ti-48Al-2.6C合金的粗大Ti2AlC颗粒中观察到残余TiC相,并根据Ti-Al-C三元相图,推断Ti2AlC应为+TiC→Ti2AlC包晶反应的产物。

当C含量低于合金的固溶极限时,TiAl合金的凝固组织中并无碳化物析出,但是经过服役温度下长时时效后将析出Ti2AlC和Ti3AlC两种碳化物。据文献报道,在750~900 ℃时效时,含碳TiAl合金的相中将析出细小Ti3AlC(P),与基体呈共格界面,存在如下位向关系:(001)//(001),[010]//[010][46]。ZHOU 等[47]的研究表明,Ti-45Al-3Fe-0.5C合金经(800 ℃、4 h)时效后在相晶界处和位错线上析出纳米尺度的颗粒状和针状Ti3AlC,其尺寸随时效时间延长而增大,可达400 nm。SCHWAIGHOFER等[19]利用同步辐射原位小角度X射线衍射研究TNM合金中Ti3AlC的析出行为,结果发现,750 ℃、4 h时效后纳米尺寸的针状Ti3AlC相从片层内部析出,当以2 K/min的速度继续加热至950 ℃时,合金中Ti3AlC的体积分数达到峰值,此后其尺寸出现粗化,至1130 ℃时达到最大尺寸(约3.5 nm),继续升温Ti3AlC则发生溶解。研究者认为Ti3AlC从相中析出主要与C在相中较低的固溶度且固溶度随温度的变化有关,同时由于其晶格结构及原子排列与相相似,因而在时效过程中通过过饱和C原子的扩散从相中析出[18, 33]。TIAN等[22]通过计算发现Ti3AlC和相在[001]方向上的错配度为2.1%,远小于其他方向的,同时相在此方向上的弹性常数较小,从而使得Ti3AlC相在此方向上生长所遇到的阻力最小,最终导致Ti3AlC相沿着此特定方向生长,最终形成针状形貌。

图4 时效过程中α2相分解原位观察[50]

4 C对凝固路径和相变温度的影响

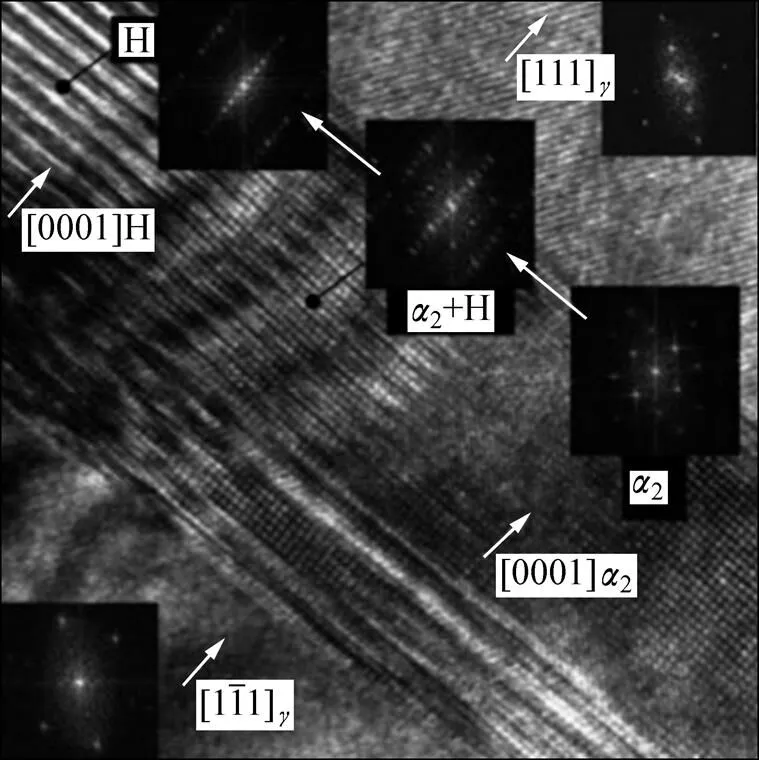

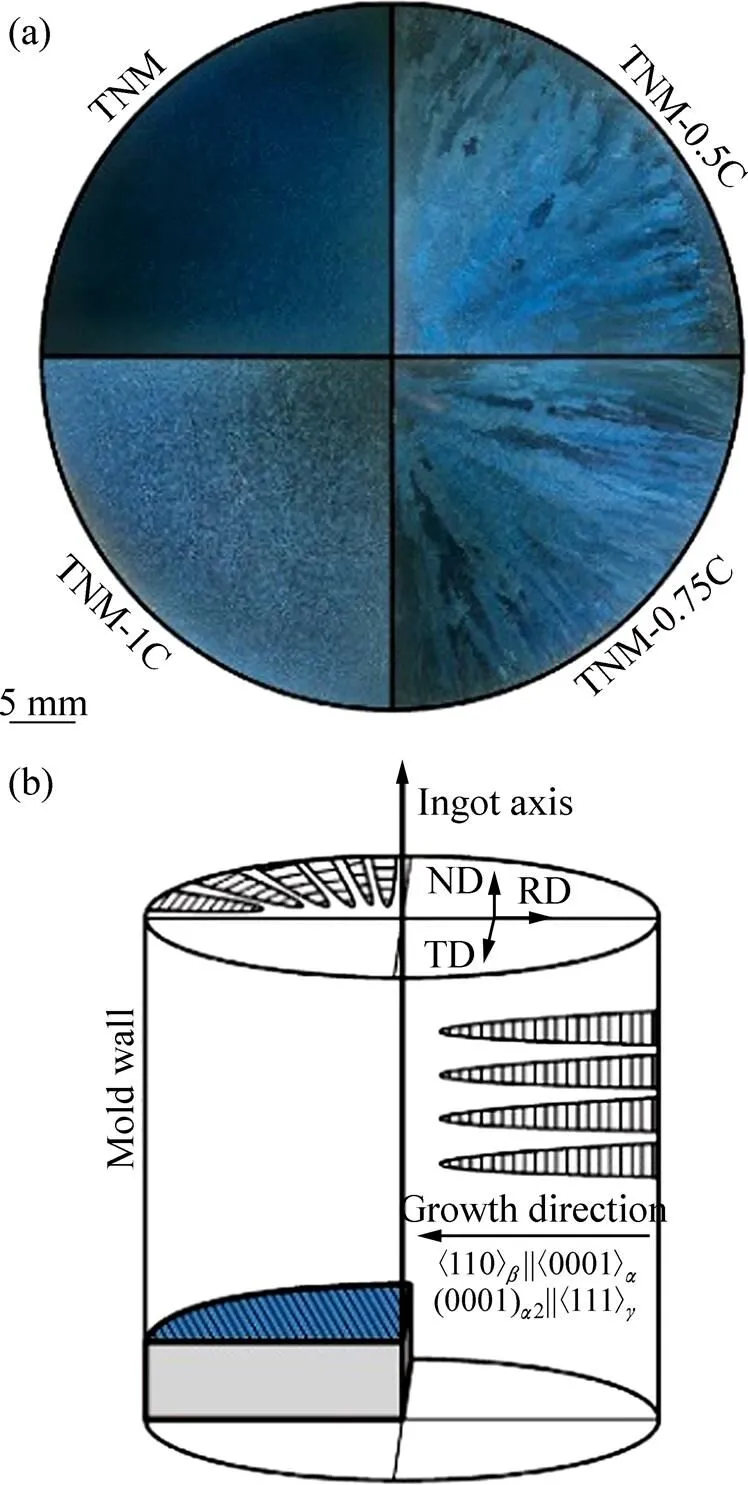

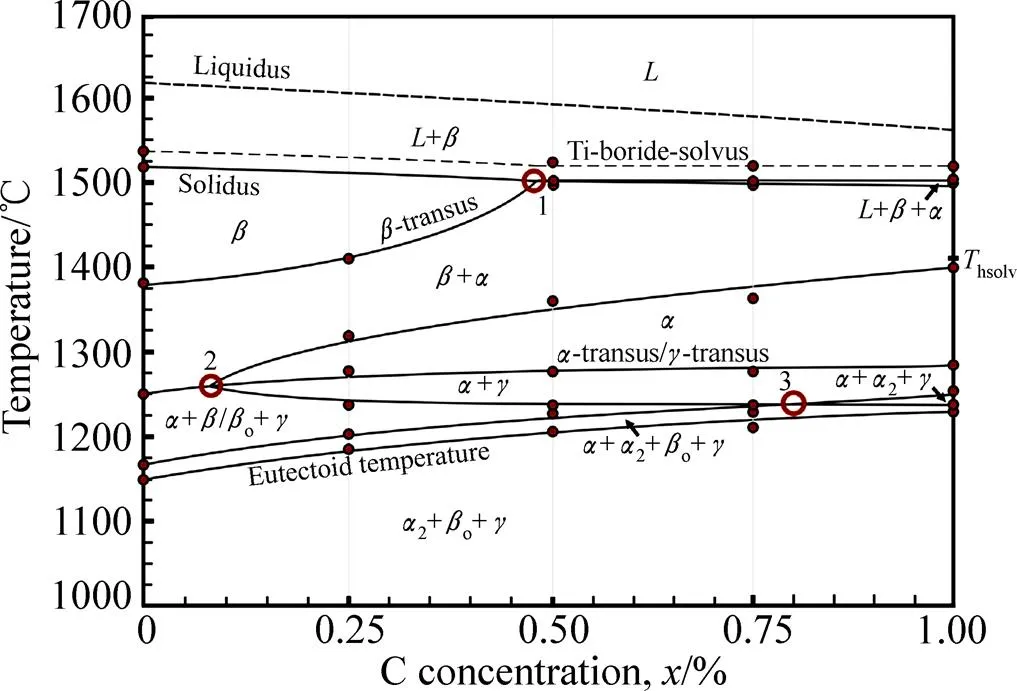

根据对TiAl合金/相变温度的影响,合金化元素可分为中性元素、稳定元素和稳定元素。大量研究表明,间隙原子C在TiAl合金中为稳定元素,其效果相当于Al元素的6倍[29],最显著的作用为改变合金凝固路径和初生相的选择,使合金相变点向低Al方向偏移并扩大相区[41]。SCHWAIGHOFER[29]的研究表明,添加0.5%(摩尔分数)以上C可使TNM合金的凝固特征由凝固转变为包晶凝固,凝固路径由→+→→+→…转变为→+→L++→+→…,凝固组织由细小的含2/0细晶组织转变为粗大的柱状晶组织,如图5所示。WU等[7]则发现添加0.1%C(摩尔分数)即可使Ti-46Al-8Nb合金由凝固转变为包晶凝固。由此可见,转变合金凝固路径所需的含碳量与基体合金的成分有关。MCCULLOUGH 等[41]研究C对Ti-48Al合金凝固初生相的影响,结果显示Ti-48Al合金的初生相为相,但是添加0.38%(摩尔分数)及以上的C后合金的凝固枝晶特征由立方枝晶转变为六方枝晶,这意味着合金的初生相由相转变为相;同时该研究者对Ti-45Al合金的研究显示,少量的C合金化对合金凝固路径的影响并不显著,但是0.64%(摩尔分数)及以上的C合金化后合金的凝固初生相同样由相转变为相,本文作者分析改变凝固初生相所需的碳含量同样与合金的成分有关。

除此之外,研究者发现C合金化还可以改变TiAl合金固态相变时的相变点。早期的研究者[23]发现C可以轻微降低包晶凝固TiAl合金的相转变温度T,扩大单相区,同时抑制相的转变。CHLADIL等[51−52]通过DSC研究则发现,C对高铌TiAl合金的T影响较小,但是可显著提高其共析转变点eu,添加0.5%C(摩尔分数)可使Ti-45Al-7.5Nb的eu升高50 ℃,作者认为这主要归因于C元素的稳定化效果,提高了2有序相的稳定性。SCHWAIGHOFER等[29]结合HEXRD和DSC分析了C对TNM合金相转变的影响,结果显示C除了可显著提高合金的eu外,还导致单相区的消失,并出现了单相区(见图6),同时,提高了合金中2相的体积分数。由此可见,作为强稳定元素,C对TiAl合金的凝固路径和固态相变影响较大,在合金成分设计和热处理工艺制定时需加以考虑。

图5 TNM-(0-1)C合金宏观组织[29]

图6 TNM-(0-1)C合金拟二元相图[29]

5 C对显微组织的影响

研究者发现,与B元素相似,C合金化同样可以细化TiAl合金的片层团尺寸,但是所需的含碳量较高,且伴随着初生Ti2AlC的析出。WU等[7]的研究显示,添加少量C并不改变Ti-46Al-8Nb合金的片层团尺寸,而碳含量达到1.4%(摩尔分数)时其组织则由粗大柱状晶组织转变为片层团尺寸为40 μm的细晶组织,作者认为这主要是由于Ti2AlC为相形核提供辅助同时阻碍固态相变时的晶界迁移。SCHWAIGHOFER等[29]认为1%C(摩尔分数)合金化在改变TNM合金凝固路径的同时可以细化包晶凝固组织,其细化机理在于Ti2AlC提高了后续固态相变的非均质形核效率。CEGAN[44]发现对Ti-47Al合金而言,片层团尺寸随Ti2AlC含量增加而减小,而其细化机理与上述不同,作者认为添加C时合金凝固路径由包晶凝固转变为凝固,熔体中析出的初生Ti2AlC为初生相的形核提供辅助,最终导致片层团尺寸的细化。

除了细化片层团尺寸外,研究者发现C还可有效细化TiAl合金的片层厚度。PARK[23, 53]对Ti-46.6Al- 1.4Mn-2Mo合金的研究结果显示,添加0.3%C(摩尔分数)可以同时细化和2片层的厚度,片层厚度从141 nm细化至68 nm,而2片层厚度从53 nm细化至25 nm,可以看出,C对和2片层的细化效果相当。该研究者认为片层细化的机理在于:1) 原始晶界处的C偏析降低合金的层错能,增加层错形成的频率,从而提高片层在晶界处的形核率;2) C原子在片层界面处的偏析污染Ti原子或者Al原子的附着位置,阻碍片层的生长,降低其增厚速率,如图7所示。而PERDRIX等[54]则发现随碳含量增加,Ti-48Al合金2片层厚度基本保持不变,而片层厚度发生细化,添加0.96%(摩尔分数)的C可使片层厚度从1.27 μm细化至1.04 μm。ZHOU等[47]则发现在beta-TiAl (Ti-45Al-3Fe-2Mo)合金中,碳含量小于0.5%(摩尔分数)时合金片层厚度随C含量增加而降低,而0.5%及以上时片层厚度反而增加,作者分析片层细化的机理在于C合金化可以影响片层结构形成过程中的成分变化,而C原子将阻碍原子向节点的迁移,降低片层的增厚速率,从而细化片层厚度;而过量的C合金化将导致大量Ti3AlC的析出,使得基体中贫Ti而富Al,最终形成粗大的片层结构。

图7 C细化TiAl合金片层厚度示意图[23]

CUI等[55]对比了添加C、Y及B对Ti-43Al-5Nb的片层团尺寸和片层厚度的细化效率,结果显示三者细化片层团的效率由大到小依次为B、Y、C,而细化片层厚度的效率由大到小依次为Y、C、B,并认为其细化效率与合金成分及添加量有关。该研究虽然不具备普遍意义,但是可反映出C对TiAl合金显微组织的细化效果和作用机制与合金成分密切相关,其细化机理尚需进一步探索。

6 C对力学性能的影响及强化机制

PERDRIX等[54]研究C对Ti-48Al合金显微硬度的影响,结果发现随着碳含量增加,合金的显微硬度先增加随后在达到C的固溶极限后趋于稳定,而Ti2AlC的析出对显微硬度影响较小。本文作者认为,显微硬度增加的原因主要在于C合金化同时提高了合金中2相的体积分数和硬度。GERLING[10]的研究表明,0.5%C(摩尔分数)可使Ti-45Al-5Nb合金的显微硬度提高14%,而在该合金中并未观察到碳化物析出,因此,本文作者认为合金的硬化主要来自于C元素的固溶,而这也与CEGAN等[44]的研究结果一致。研究者[19, 29]在对TNM合金C合金化的研究中同样发现,在C的固溶极限内,合金的显微硬度随C含量增加而明显提高,但是无论是粗大的Ti2AlC还是细小的Ti3AlC,对合金的硬度均无显著影响。因此,目前国内外大部分研究者认为含碳TiAl合金的硬化主要来自于C元素的固溶硬化。

除了提高硬度,研究者发现碳合金化还可以提高TiAl合金的强度和蠕变抗力,然而其强化机制则存在分歧。PARK等[23]发现,添加0.3%C(摩尔分数)后,Ti-46.6Al-1.4Mn-2Mo合金经800 ℃时效处理后析出的细小Ti3AlC可有效提高合金的屈服强度和高温蠕变抗力,800 ℃时,屈服强度达到700 MPa,较基体合金提高近200 MPa,其强化程度远高于室温。同时,合金的初级蠕变应变和最小蠕变速率得到抑制,蠕变断裂寿命明显提高。作者认为该合金屈服强度和蠕变抗力提高的主要原因在于两点:1) C添加细化片层厚度,额外增加的片层界面可有效阻碍位错滑移和蠕变过程中的晶界滑移;2) 时效析出的碳化物阻碍高温变形过程中位错的滑移和攀移而引发沉淀强化效果。GOUMA等[45]认为添加适量的C可以显著提高近组织的蠕变抗力,使其接近甚至超过全片层组织。WORTH等[56]的研究发现,C合金化可以有效降低高温蠕变时的最小蠕变速率,其对近组织和双态组织高温蠕变抗力的提升较全片层组织更为显著,并认为由C原子固溶引发的对位错滑移的拖曳阻碍作用是近和双态组织中蠕变抗力提高的主要原因。

APPEL等[13]则认为在含碳TiAl合金高温变形过程中,固溶的C原子是一种弱的滑移障碍,其强化效果弱于沉淀强化,而沉淀强化的效果则与沉淀相的尺寸、形态以及分布状态密切相关。CHRISTOPH等[21]在Ti-48.5Al-0.37C合金中发现在高温变形过程中完全位错和孪生不完全位错均被弥散分布的纳米针状Ti3AlC颗粒钉扎,并导致位错发生弯折,如图8(a)所示。本文作者认为这种位错与沉淀相的相互作用在低蠕变速率和高温下将一直存在,从而提高合金的高温强度和蠕变抗力,而粗大的碳化物和分散的分布则对合金的强化无显著效果,甚至反而恶化合金的强度和蠕变抗力。研究者发现间隙原子C同样可以改善新型beta-TiAl合金的高温蠕变抗力,但是其强化机制较为复杂,被认为是以下几种因素的综合作用[30, 57]:1) 固溶的C原子降低片层组织的退化动力学,提高其高温稳定性;2) C合金化降低0相体积分数,弱化0相对蠕变抗力的负面作用;3) 细化片层厚度;4)相中析出的Ti3AlC阻碍位错滑移。

部分研究者认为,弥散分布的细小Ti3AlC颗粒虽然可以提高合金的高温强度和蠕变抗力,但是其易于发生OSTWARD熟化反应而发生粗化或者在高温和长时作用下直接分解,从而降低了合金的蠕变寿命和服役稳定性,因此热力学更稳定的Ti2AlC则被视为提高TiAl合金高温强度和蠕变抗力最具潜力的碳化 物[49, 58−59]。KIM等[9, 49]研究者发现,Ti-46.5Al-3Nb-2Cr- 0.2W(K5)-0.1%C近全片层组织经过900 ℃时效可在片层界面沿片层方向析出纳米针状Ti2AlC相,时效后合金的蠕变抗力得到显著提高。本文作者认为这些沿/片层界面分布的Ti2AlC颗粒可以维持类似于原始2/的硬界面,而非单纯的/软界面,在变形过程中这类新的界面将有效阻碍位错的滑移,从而提高合金的蠕变抗力,如图8(b)所示。通过上述分析可以发现,C对TiAl合金的力学性能的影响非常复杂,仅仅添加C并不足以直接改善合金的强度和蠕变抗力,其强化机制与C原子存在状态、碳化物特征及合金组织状态密切相关,有待于进一步的研究。

图8 碳化物沉淀强化[21, 49]

7 结语

间隙原子C在TiAl合金显微组织及力学性能方面的作用经过近二十年的研究,取得了一定的成果。但是由于其对力学性能的影响具有两面性且作用机制非常复杂,因此,在采用C合金化改善TiAl合金显微组织和力学性能的同时,需根据合金成分及预期的组织状态确定C元素的最优添加量和存在形式,更要严格控制碳化物的种类、形态、尺寸及分布状态。因此,针对间隙原子C在TiAl基合金中的研究现状,可以进一步通过实验及模拟手段研究合金成分、热处理工艺、碳化物的种类、形态、尺寸及分布状态等对TiAl基合金显微组织、强度和蠕变抗力的影响关系,明确显微组织细化机制,揭示不同工艺条件下的碳化物析出、长大的动力学机制,阐明合金成分−组织状态−热处理工艺−力学性能之间的关系规律,进一步提高-TiAl基合金的力学性能,为合金的成分设计、热处理工艺的开发及应用奠定重要的理论基础,推动-TiAl基合金的工程化应用。

[1] KIM Y W, DIMIDUK D M. Progress in the understanding of gamma titanium aluminides[J]. JOM, 1991, 43(8): 40−47.

[2] 林均品, 张来启, 宋西平, 叶 丰, 陈国良. 轻质-TiAl金属间化合物的研究进展[J]. 中国材料进展, 2010, 29(2): 1−8. LIN Jun-pin, ZHANG Lai-qi, SONG Xi-ping, YE Feng, CHEN Guo-liang. Status of research and development of light-weight-TiAl intermetallic based compounds[J]. Materials China, 2010, 29(2): 1−8.

[3] CHEN G, PENG Y B, ZHENG G, QI Z X, WANG M Z, YU H C, DONG C L, LIU C T. Polysynthetic twinned TiAl single crystals for high-temperature applications[J]. Nature Materials, 2016, 15(8): 876−881.

[4] 陈玉勇, 韩建超, 肖树龙, 徐丽娟, 田 竟. 稀土Y在-TiAl基合金及其精密热成形中应用的研究进展[J]. 中国有色金属学报, 2014, 24(5): 1241−1250. CHEN Yu-yong, HAN Jian-chao, XIAO Shu-long, XU Li-juan, TIAN Jing. Research progress of rare earth yttrium in-TiAl based alloy and precision thermal forming[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(5): 1241−1250.

[5] 彭小敏, 夏长清, 王志辉, 黄 珍, 王金惠. TiAl基合金高温氧化及防护的研究进展[J]. 中国有色金属学报, 2010, 20(6): 1116−1130. PENG Xiao-min, XIA Chang-qing, WANG Zhi-hui, HUANG Zhen, WANG Jin-hui. Development of high temperature oxidation and protection of TiAl-based alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(6): 1116−1130.

[6] 彭超群, 黄伯云, 贺跃辉. TiAl基合金的工艺−显微组织−力学性能关系[J]. 中国有色金属学报, 2001, 11(4): 527−540. PENG Chao-qun, HUANG Bai-yun, HE Yue-hui. Relationship among technologies, microstructures and mechanical properties of TiAl-based alloys[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(4): 527−540.

[7] WU Z, HU R, ZHANG T, ZHANG F, KOU H, LI J. Understanding the role of carbon atoms on microstructure and phase transformation of high Nb containing TiAl alloys[J]. Materials Characterization, 2017, 124: 1−7.

[8] DENQUIN A, HUVELIN Z, SIGNORI L, BACHELIER-LOCQ A, PERRUT M, NAKA S. Influence of Si and C additions on microstructure and mechanical properties of the Ti-43.5Al- 1Mo-4Nb-0.1B alloy[J]. Materials at high temperatures, 2016, 33(4/5): 542−548.

[9] KIM Y W, KIM S L. Effects of microstructure and C and Si additions on elevated temperature creep and fatigue of gamma TiAl alloys[J]. Intermetallics, 2014, 53: 92−101.

[10] GERLING R, SCHIMANSKY F P, STARK A, BARTELS A, KESTLER H, CHA L, SCHEU C, CLEMENS H. Microstructure and mechanical properties of Ti45Al5Nb+(0-0.5C) sheets[J]. Intermetallics, 2008, 16(5): 689−697.

[11] BLACKBURN M J, SMITH M P. R&D on composition and processing of titanium aluminide alloys for turbine engines[R]. Ohio: Air Force Wright Aeronautical Laboratories, 1982.

[12] LINDEMANN J G M, LEYENS C, ROSS-FAGARASEANU D. Creep property of carbon containing TNM alloy[C]//KIM Y W, MORRIS D, YANG R, LEYENS C. Structural aluminides for Elevated Temperatures. Warrendale, PA: TMS, 2008: 257−264.

[13] APPEL F, WAGNER R. Microstructure and deformation of two-phase-titanium aluminides[J]. Materials Science and Engineering R, 1998, 22(5): 187−268.

[14] MENAND A, HUGUET A, NERACPARTAIX A. Interstitial solubility in gamma and alpha(2) phases of TiAl-based alloys[J]. Acta Materialia, 1996, 44(12): 4729−4737.

[15] KAWABATA T, TADANO M, IZUMI O. Effec of carbon and nitrogen on mechanical properties of TiAl alloys[J]. ISIJ International, 1991, 31(10): 1161−1167.

[16] SCHEU C, STERGAR E, SCHOBER M, CHA L, CLEMENS H, BARTELS A, SCHIMANSKY F P, CEREZO A. High carbon solubility in a gamma-TiAl-based Ti-45Al-5Nb-0.5C alloy and its effect on hardening[J]. Acta Materialia, 2009, 57(5): 1504−1511.

[17] WANG L, GABRISCH H, LORENZ U, SCHIMANSKY F P, SCHREYER A, STARK A, PYCZAK F. Nucleation and thermal stability of carbide precipitates in high Nb containing TiAl alloys[J]. Intermetallics, 2015, 66: 111−119.

[18] 周 欢, 张铁邦, 吴泽恩, 胡 锐, 寇宏超, 李金山. 间隙原子C作用下TiAl合金中析出相的形成及演变规律[J]. 金属学报, 2014, 50(7): 832−838. ZHOU Huan, ZHANG Tie-bang, WU Ze-en, HU Rui, KOU Hong-chao, LI Jin-shan. Formation and evolution of precipitation in TiAl alloy with addition of interrtitial carbon atom[J]. Acta Metallurgica Sinica, 2014, 50(7): 832−838.

[19] SCHWAIGHOFER E, STARON P, RASHKOVA B, STARK A, SCHELL N, CLEMENS H, MAYER S. In situ small-angle X-ray scattering study of the perovskite-type carbide precipitation behavior in a carbon-containing intermetallic TiAl alloy using synchrotron radiation[J]. Acta Materialia, 2014, 77: 360−369.

[20] GABRISCH H, STARK A, SCHIMANSKY F P, WANG L, SCHELL N, LORENZ U, PYCZAK F. Investigation of carbides in Ti-45Al-5Nb-C alloys (0≤≤1) by transmission electron microscopy and high energy-XRD[J]. Intermetallics, 2013, 33: 44−53.

[21] CHRISTOPH U, APPEL F, WAGNER R. Dislocation dynamics in carbon-doped titanium aluminide alloys[J]. Materials Science and Engineering A, 1997, 239/240: 39−45.

[22] TIAN W H, NEMOTO M. Effect of carbon addition on the microstructures and mechanical properties of gamma-TiAl alloys[J]. Intermetallics, 1997, 5(3): 237−244.

[23] PARK H S, HWANG S K, LEE C M, YOO Y C, NAM S W, KIM N J. Microstructural refinement and mechanical properties improvement of elemental powder metallurgy processed Ti-46.6Al-1.4Mn-2Mo alloy by carbon addition[J]. Metallurgical and Materials Transactions A, 2001, 32(2): 251−259.

[24] MENAND A, ZAPOLSKY-TATARENKO H, NÉRAC- PARTAIX A. Atom-probe investigations of TiAl alloys[J]. Materials Science and Engineering A, 1998, 250(1): 55−64.

[25] KIM S, SMITH G D W. AP-FIM investigation on-based titanium aluminides[J]. Materials Science and Engineering A, 1997, s239/240(1): 229−234.

[26] HUGUET A, MENAND A. Atom-probe determination of interstitial element concentration in two-phase and single-phase TiAl-based alloys[J]. Applied Surface Science, 1994, 76: 191−197.

[27] QIN G W, SMITH G D W, INKSON B J, DUNIN-BORKOWSKI R. Distribution behaviour of alloying elements in2()/lamellae of TiAl-based alloy[J]. Intermetallics, 2000, 8(8): 945−951.

[28] KLEIN T, SCHACHERMAYER M, MENDEZ-MARTIN F, SCHOEBERL T, RASHKOVA B, CLEMENS H, MAYER S. Carbon distribution in multi-phase gamma-TiAl based alloys and its influence on mechanical properties and phase formation[J]. Acta Materialia, 2015, 94: 205−213.

[29] SCHWAIGHOFER E, RASHKOVA B, CLEMENS H, STARK A, MAYER S. Effect of carbon addition on solidification behavior, phase evolution and creep properties of an intermetallic-stabilized-TiAl based alloy[J]. Intermetallics, 2014, 46: 173−184.

[30] KASTENHUBER M, RASHKOVA B, CLEMENS H, MAYER S. Enhancement of creep properties and microstructural stability of intermetallic-solidifying-TiAl based alloys[J]. Intermetallics, 2015, 63: 19−26.

[31] DANG H L, WANG C Y, YU T. Light impurity effects on the electronic structure in TiAl[J]. Journal of Physics-condensed Matter, 2006, 18(39): 8803−8815.

[32] DENQUIN A, NAKA S, HUGUET A, MENAND A. Atom-probe investigation of the partitioning of interstitial elements in two-phase+2TiAl-based alloys[J]. Scripta Metallurgica et Materialia, 1993, 28(9): 1131−1136.

[33] WITUSIEWICZ V, HALLSTEDT B, BONDAR A, HECHT U, SLEPTSOV S, VELIKANOVA T Y. Thermodynamic description of the Al-C-Ti system[J]. Journal of Alloys and Compounds, 2015, 623: 480−496.

[34] SCHWAIGHOFER E, CLEMENS H, LINDEMANN J, STARK A, MAYER S. Hot-working behavior of an advanced intermetallic multi-phase gamma-TiAl based alloy[J]. Materials Science and Engineering A, 2014, 614: 297−310.

[35] KIM S, SMITH G D W, ROBERTS S G, CEREZO A. Alloying elements characterisation in-based titanium aluminides by APFIM[J]. Materials Science and Engineering A, 1998, 250(1): 77−82.

[36] SONG Y, YANG R, LI D, HU Z Q, GUO Z X. A first principles study of the influence of alloying elements on TiAl: Site preference[J]. Intermetallics, 2000, 8(5/6): 563−568.

[37] HAO Y L, YANG R, CUI Y Y, LI D. The effect of Ti/Al ratio on the site occupancies of alloying elements in-TiAl[J]. Intermetallics, 2000, 8(5/6): 633−636.

[38] CHEN S, BEAVEN P A, WAGNER R. Carbide precipitation in-TiAl alloys[J]. Scripta Metallurgica et Materialia, 1992, 26(8): 1205−1210.

[39] MATAR S F, YAN L P, ETOURNEAU J. Local density functional calculations of the electronic structures of Ti2AlC and Ti3AlC[J]. Journal of Materials Chemistry, 1997, 7(1): 99−103.

[40] CHEN R, FANG H, CHEN X, SU Y, DING H, GUO J, FU H. Formation of TiC/Ti2AlC and2+in in-situ TiAl composites with different solidification paths[J]. Intermetallics, 2017, 81: 9−15.

[41] MCCULLOUGH C, VALENCIA J, LEVI C, MEHRABIAN R. Microstructural analysis of rapidly solidified Ti-Al-X powders[J]. Materials Science And Engineering A, 1990, 124(1): 83−101.

[42] GOUMA P I, MILLS M J, KIM Y W. Characterization of the precipitation process in a TiAl-based alloy with carbon and silicon additions[J]. Philosophical Magazine Letters, 1998, 78(1): 59−66.

[43] KANCHANA V. Mechanical properties of Ti3AlX (X=C, N): Ab initio study[J]. Europhysics, 2009, 87(2): 26006.

[44] CEGAN T, CAGALA M, KURSA M, KAWULOK P, RUSZ S, JURICA J, VONTOROVA J. Effect of Ti2AlC particles on the microstructure and elevated temperature deformation properties of-TiAl alloys[J]. Materials and Tehnologies, 2014, 48(6): 831−835.

[45] GOUMA P I, DAVEY S J, LORETTO M H. Microstructure and mechanical properties of a TiAl-based powder alloy containing carbon[J]. Materials Science And Engineering A, 1998, 241(1/2): 151−158.

[46] APPEL F, OEHRING M, WAGNER R. Novel design concepts for gamma-base titanium aluminide alloys[J]. Intermetallics, 2000, 8(9/11): 1283−1312.

[47] ZHOU C X, LIU B, LIU Y, QIU C Z, HE Y H. Effect of carbon on microstructures of Ti-45Al-3Fe-2Mo-C alloy[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(6): 1730−1736.

[48] GOUMA P I, SUBRAMANIAN K, KIM Y W, MILLS M J. Annealing studies of-titanium aluminides alloyed with light elements for creep strengthening[J]. Intermetallics, 1998, 6(7): 689−693.

[49] KARADGE M, KIM Y W, GOUMA P I. Precipitation strengthening in K5-series gamma-TiAl alloyed with silicon and carbon[J]. Metallurgical and Materials Transactions A, 2003, 34(10): 2129−2138.

[50] GOUMA P I, KARADGE M. In situ observation of carbide and silicide precipitation in C+Si alloyed gamma-TiAl[J]. Materials Letters, 2003, 57(22/23): 3581−3587.

[51] CHLADIL H F, CLEMENS H, LEITNER H, BARTELS A, GERLING R, MARKETZ W T. Experimental studies of phase transformations in a carbon containing Ti-45Al-7.5Nb alloy and related thermodynamic simulations[J]. Advanced Engineering Materials, 2005, 7(12): 1131−1134.

[52] CHLADIL H F, CLEMENS H, LEITNER H, BARTELS A, GERLING R, SCHIMANSKY F P, KREMMER S. Phase transformations in high niobium and carbon containing gamma-TiAl based alloys[J]. Intermetallics, 2006, 14(10/11): 1194−1198.

[53] PARK H S, NAM S W, KIM N J, HWANG S K. Refinement of the lamellar structure in TiAl-based intermetallic compound by addition of carbon[J]. Scripta Materialia, 1999, 41(11): 1197−1203.

[54] PERDRIX F, TRICHET M F, BONNENTIEN J L, CORNET M, BIGOT J. Relationships between interstitial content, microstructure and mechanical properties in fully lamellar Ti-48Al alloys, with special reference to carbon[J]. Intermetallics, 2001, 9(9): 807−815.

[55] CUI N, WANG X P, KONG F T, CHEN Y Y, ZHOU H T. Microstructure and properties of a beta-solidifying TiAl-based alloy with different refiners[J]. Rare Metals, 2016, 35(1): 42−47.

[56] WORTH B D, JONES J W, ALLISON J E. Creep deformation in near-TiAl: II. Influence of carbon on creep deformation in Ti-48Al-1V-0.3 C[J]. Metallurgical and Materials Transactions A, 1995, 26(11): 2961−2972.

[57] 李书江, 王艳丽, 林均品, 林 志. 微量C,B对高铌TiAl合金显微组织与力学性能的影响[J]. 稀有金属材料与工程, 2004, 33(2): 144−148. LI Shu-jiang, WANG Yan-li, LIN Jun-pin, LIN Zhi. Influence of C and B elements on structures and mechanical properties for high Nb containing TiAl alloy[J]. Rare Metal Materials and Engineering, 2004, 33(2): 144−148.

[58] WU Y, PARK Y W, PARK H S, HWANG S K. Microstructural development of indirect-extruded TiAl-Mn-Mo-C intermetallic alloys during aging[J]. Materials Science and Engineering A, 2003, 347(1/2): 171−179.

[59] KARADGE M, KIM Y W, GOUMA P I. Synergistic precipitation strengthening in TiAl alloys[J]. Applied Physics Letters, 2006, 89(18): 181921−181924.

Research progress of interstitial atom C in-TiAl based alloy

HAN Jian-chao1, WANG Xu-dong1, ZHANG Jian-lin1, ZHANG Chang-jiang2, ZHANG Shu-zhi2, XIAO Shu-long3, CHEN Yu-yong3

(1. College of Mechanical Engineering, Taiyuan University of Technology, Taiyuan 030024, China; 2. School of Materials Science and Engineering, Taiyuan University of Technology, Taiyuan 030024, China; 3. State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China)

As a highly promising material for high-temperature structural applications, the weakness of TiAl alloy, such as coarse microstructure, poor strength and creep resistance, under the service condition of elevated temperature becomes the key to limit its application. Alloying is treated as the effective solution for the improvement of microstructure and mechanical properties. The status quo of the research on interstitial carbon in-TiAl based alloy was summarized. The solid solubility of carbon in-TiAl based alloy and influence factors were stated emphatically. The structure, morphology, distribution and precipitation behavior of carbides were revealed detailly. Furthermore, the influence and mechanism of interstitial carbon on microstructure, strength and creep resistance at elevated temperature in-TiAl based alloy were analyzed. Some suggestions for the research on carbon addition in-TiAl based alloy were proposed.

TiAl based alloy; interstitial atom C; carbide; microstructure; mechanical property; strengthening mechanism

Projects(51504163, 51604191) supported by the National Natural Science Foundation of China; Project(MC2016-01) supported by the Shanxi Province Science and Technology Major Projects, China; Project(800101-02030017) supported by the Qualified Personnel Foundation of Taiyuan University of Technology, China; Project(2016QN10) supported by the Special/Youth Foundation of Taiyuan University of Technology, China

2017-07-03;

2017-10-10

HAN Jian-chao; Tel: 0351-6014008; E-mail: hanjianchao@tyut.edu.cn

10.19476/j.ysxb.1004.0609.2018.09.07

1004-0609(2018)-09-1765-10

TG146.2

A

国家自然科学基金资助项目(51504163,51604191);山西省重大专项资助项目(MC2016-01);太原理工大学科研启动基金资助项目(800101-02030017);太原理工大学青年科学基金资助项目(2016QN10)

2017-07-03;

2017-10-10

韩建超,讲师,博士;电话:0351-6014008;E-mail:hanjianchao@tyut.edu.cn

(编辑 李艳红)