注塑模具的标准化与自动化设计

陈 刚

(四川省宜宾普什模具有限公司, 四川 宜宾 644007)

引言

中国是世界包装制造和消费大国,塑料包装在包装产业总产值中的比例已超过30%,在食品、饮料、日化、医疗等各个领域发挥着不可替代的作用。塑料包装制品的生产方式有多种,但大多都是由注塑模具生产的。在模具行业中,质量、成本、时间已成为产品开发和工程设计的核心因素,现代企业大都以高质量、低价格、短周期为原则来参与市场竞争。如今的模具行业,在高端精密注塑模具方面必须在设计上进行标准化、模块化和自动化设计,以提高对动态多变市场的适应能力和竞争能力。

1 注塑模具标准化与意义

1.1 注塑模具标准化

所谓注塑模具标准化就是在注塑模具生产运行期间,结合实际情况制定完善的规章制度与技术性文件。在注塑模具生产制造过程中,标准化极为重要,并在一定程度上属于模具生产运营管理与模具设计的标准化。注塑模具标准化设计的运用,将会大大缩短注塑模具设计周期,提高模具设计的准确率和成功率,也降低了成本[1-2]。

1.2 注塑模具标准化意义

实现注塑模具标准化,可较好地减少在实际生产加工期间对夹具与工装零件种类的使用,为合理生产创造条件,使杂乱无序的生产转变为有条不紊的模式,进一步推动了生产效率的提升。标准化落实后,企业管理人员可结合自身权利,科学的对模具零件进行检测,更好地对模具生产流程进行合理掌控。此外,注塑模具标准化的实施还可让各环节工作人员清楚自身任务,大大提高人员配置的科学性;同时模具标准化的落实,也可使企业独特的生产加工技术保留下来,使企业在行业中独具特色;最为重要的是:标准化的落实使企业管理逐渐向着现代化企业管理模式转变,提高了加工质量,从而推动企业经济的快速发展。

2 注塑模具标准化

2.1 注塑模具标准化发展

在新经济市场环境下,所有工业发达国家对于标准化工作都非常重视。注塑模具标准化不仅可以实现产品质量的提升,还可使工人的工作效率得到大幅提高,企业获得良好的经济效益。注塑模具技术标准化的制定与落实、模具的生产与使用、注塑模具标准的推广与宣传等都属于标准化范畴。我国的标准化发展刚刚起步,路途任重道远。

2.2 注塑模具标准化的创建

注塑模具标准化的发展和运用可较好地促进企业生产效率的提升,并使得企业管理水平大幅提升,文章主要以我国注塑模具企业标准化和自动化设计为例进行研究,明确标准化设计期间需要注意的相关规定。

1)结合企业实际发展情况创建统一的模具设计框架,同时模具配件在框架中的装配位置应具有标准化特征。

2)模具框架尺寸标准化。结合相关企业生产加工产品尺寸与种类对模具框架各种版本的标准化尺寸范围归类划分,在制定过程中,需要以LKM企业的标准框架为参考依据对企业自身的标准划分种类。

3)根据注塑模具成型部位、浇注系统、冷却系统、加热系统、模具顶出系统以及斜顶机构等不同种类制定不同的模具结构设计标准参数。

4)通过企业零件标准化设计,将企业内常见的结构加工件做好系列化,标准化工作作为企业内部标准件直接调用,设计者只需在关键特殊的环节上考虑,而不会将多数的时间和精力花在重复的、无价值的工作上,标准零件库如下页图1所示。

图1 标准零件库

同时,这些企业标准配件可进行批量制作,还可让较为专业的模具配件企业对标准配件进行加工,例如MISUMI、HASCO以及正刚等标准件生产企业,可方便快捷的随时调用。

5)对软件进行二次开发,参数化三维模架设计,形成模块化,自动化随时调用,缩短设计周期,软件模块化开发如图2所示。

图2 软件模块化开发

6)对于结构相似度较高的模具产品,可结合产品的外观大小创建统一专用的注塑模具数据库,降低注塑模具设计时间。例如:结合LED/LCD显示器的大小,创建LED/LCD显示器底壳与盖的注塑模具库。

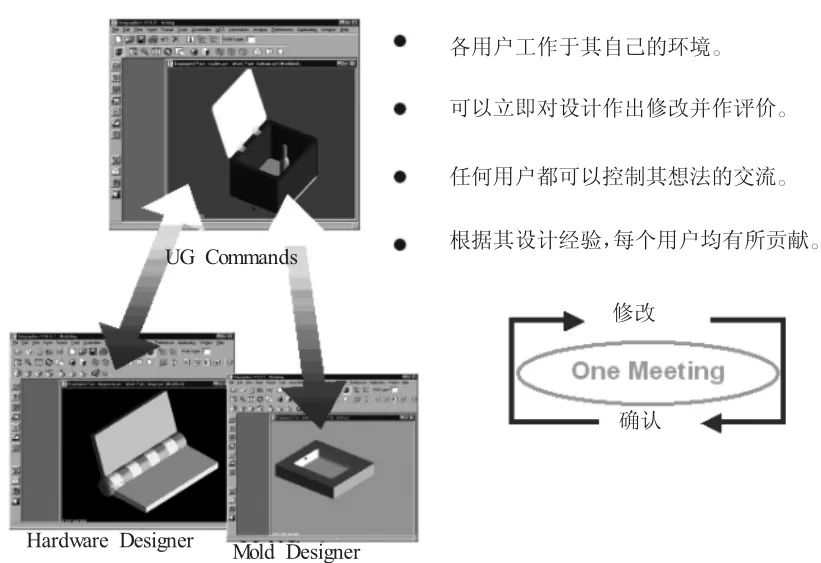

7)创建协同化的设计标准规则,使多位设计人员在对相同注塑模具进行设计期间能够真正明确个人的任务,防止相互之间造成干扰,协同化工作如图3所示。

图3 协同化工作

3 注塑模具自动化设计

以往的注塑模具设计通常为2D软件辅以设计师的经验进行设计,如今2D时代早已过去,2D图纸已不能对零件进行很好展示,在NC加工与设计流程方面也无法控制。在CAE/CAD/CAM一体化技术发展期间,注塑模具设计主要是在计算机上创建产品的3D模型,并在此基础上对模具结构进行优化设计,再将这些设计好的模具3D模型进行NC编程。这样就很好地建立起以3D数据为核心的模型设计、结构设计。实现了各环节的数据共享,提高了设计效率,降低了设计成本[3]。

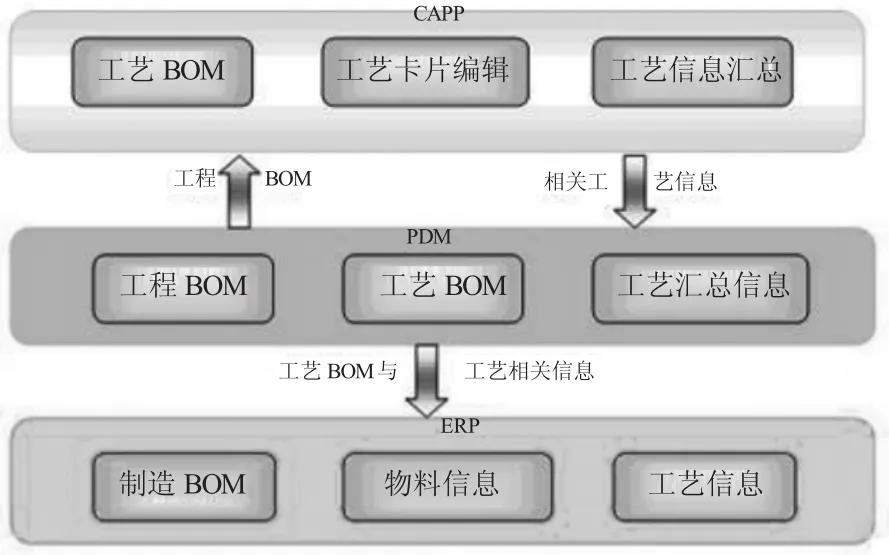

通常情况下,注塑模具CAPP系统主要包括:零件编码、检测模块、总控制模块、技术数据库管理模块、技术设计模块以及技术输出模块,每个模块在自动化设计实现期间都占据重要作用[4]。系统中各个模块有着各自的功能,在实施设计期间应结合企业自身情况,制定完善的生产设计参数,同时保证系统各模块间保持较为完善的运行质量,各模块之间也可进行数据信息交换,只有在确保各模块之间正常的运行与数据信息的科学交换,才可使得系统具有良好的运行效率,促进生产效率的提升以及生产质量的提高,为注塑模具的自动化生产提供了良好的条件,CAPP系统框架如图4所示。

图4 CAPP系统框架

CAPP系统的特征是在注塑模具自动化设计期间对该系统进行使用,这一自动化注塑模具设计系统实用性强、操作简洁且针对性强。针对性体现在结合企业自身规模和生产特征制定符合自身需求的自动化生产CAPP系统,确保在实际生产期间较好地降低注塑模具生产成本并提高生产质量;实用性体现在其设计界面是结合注塑生产情况进行针对性设计和调整,设计师在使用期间,仅需根据CAPP系统的自动引导编辑相应的指令,同时,设计师可以快速掌握其操作流程;另一方面,实用性体现在该系统除了根据科学方法将常用的技术设计标准与数据库结合外,还可使各种常见的注塑模型零件技术模板与各种技术数据信息与其数据库充分融合,使得设计师在设计期间不需要查阅技术设计手册,方便快捷的进行自动化设计[5]。

4 结语

注塑模具标准化与自动化设计,可实现以下目标:一、将生产经营中的复杂无序变得秩序井然,减少使用刀具和夹具使用种类;二、批量化生产,降低设计加工成本,提高零件互换性;三、模具3D设计可以立体、直观地再现尚未加工出来的模具本体,将储存于电脑的设计资料直接用于加工,真正实现了CAD/CAE/CAM一体化减少、无图纸化加工;四、将模块特征的传统技术保留下来,并准确地传承下去。