某变速器安装分离轴承间隙校核

张日泽

(中国重汽集团大同齿轮有限公司技术中心, 山西 大同 037305)

引言

在重型汽车整车装配过程中,当变速器总成到达主机厂后,首先要完成变速器总成和发动机总成的部装工作,再作为小总成装配到车架上,然后才能进行后序装配工作。故变速器总成和发动机总成部装工作的顺利与否,会直接影响到整车装配的生产效率。

1 问题来源

匹配变速器的离合器,常用的分离方式有拉式分离和推式分离两种[1]。推式分离方式安装较简便,一般变速器总成自带分离轴承;而拉式分离方式由于一般变速器不带分离轴承,部装时需首先完成分离拨叉与分离轴承安装[2]。现以底拉部装过程中出现的问题为例,描述如下。

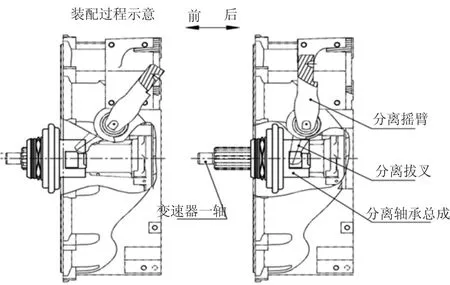

收到整车厂反馈信息:该底拉式变速器到厂后组织分装,分装过程出现分离轴承与变速器分离拨叉干涉而无法顺利分装问题,具体如图1所示,要求我公司配合解决,寻求解决方案。

图1 拨叉调整至最大角度而分离轴承仍无法分装照片

2 分析过程及故障再现

1)针对底拉分离轴承与变速箱拨叉干涉问题,首先明确其安装原理,如图2所示。

其中,分离拨叉拨头向前调整至最大角度时,应保证分离轴承耳部宽度能顺利进入。

图2 拉式分离轴承安装示意图

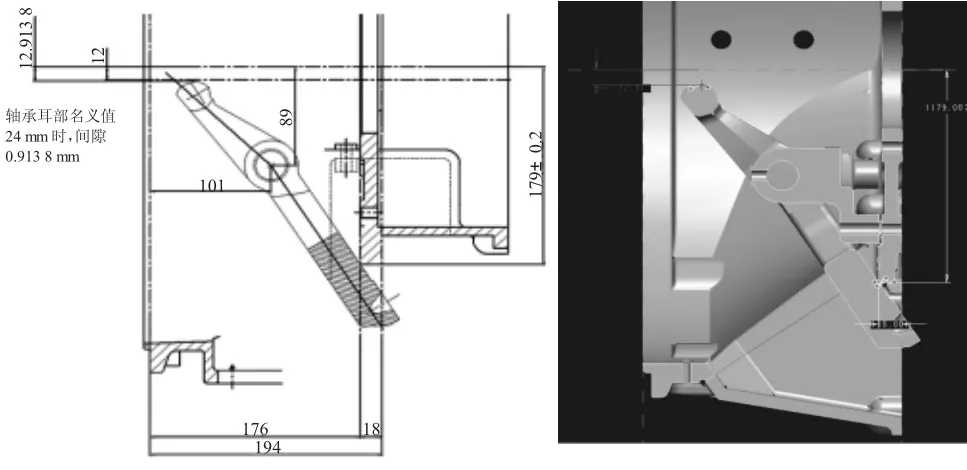

2)从设计的角度来说,分离轴承安装时,分离拨叉偏转到与前壳接触后,分离拨叉拨头到一轴中心线距离最大,此时装配校核与分离轴承的间隙,如图3所示。

图3 安装时最大角度二维和三维校核示意图(mm)

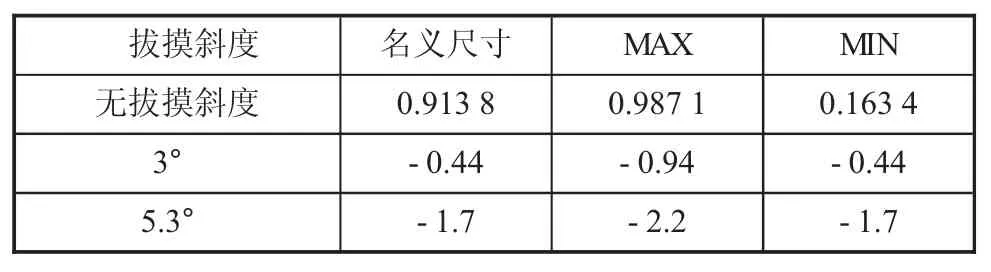

从各种状态的校核来看,间隙数据汇总为表1。

表1 拨叉与壳体接触时分离轴承耳部底部与拨叉头间隙 mm

3)因理论尺寸计算分离轴承与变速箱拨叉无干涉问题,故用实物变速器在实验室做故障再现。对相关零件转动后发现分离拨叉和叉轴支架最先接触,如下页图3所示。

经过检测叉轴支架零件尺寸,发现其拨模斜度太大,导致该铸造毛坯面最先出现接触,从而出现安装空间变小,最后反应到分离轴承与变速箱拨叉干涉,无法顺利分装。

图3 最早干涉点照片

从各种状态的校核来看,间隙数据汇总如表2所示。

表2 分离轴承耳部底部与拨叉头间隙 mm

4)改进方法。对分离拨叉进行修模,使其与叉轴支架实现非第一接触,如图4所示。

图4 分离拨叉修模示意图

3 结论

从发现分装过程出现分离轴承与变速箱拨叉干涉问题,然后理解安装原理,通过理论计算安装间隙尺寸,到通过实物进行故障再现,才找到了干涉的原因。故我们分析问题不能停留在理论设计计算上,还应注意控制零件的实物尺寸,以达到原始设计目的,实现整车顺利装配。