基于PLC的掘进机恒功率调速系统的研究

王 强

(霍州煤电集团辛置煤矿, 山西 霍州 031412)

引言

目前,掘进机工作时的控制方式多采用作业人员根据采煤机工作时所遇到的地质条件进行人工判断,调整掘进机截割机构的截割速度及进给速度,避免截割机构的驱动电机因超负荷运行导致损坏[1]。该控制方式对人工经验依赖性极大、可靠性差,会频繁导致截割机构驱动电机处于欠载、超负荷运行的情况,不但严重影响了掘进机的掘进速度而且也极大降低了电机的使用寿命。为确保掘进机截割机构驱动电机工作的稳定性和使用寿命,就需要确保掘进机在工作时处于恒功率输出状态。

1 掘进机恒功率调速控制原理及整体结构

掘进机在工作时,截割结构所输出的截割转矩和掘进机的牵引速度成正比,同时其转矩也取决于所截割的岩壁硬度,当截割机构截割硬度较大的岩壁时会导致驱动电机的负载迅速升高,这个时候为了保护驱动电机,就需要自动降低掘进机的进给速度,从而确保驱动电机能高效、安全的运行。

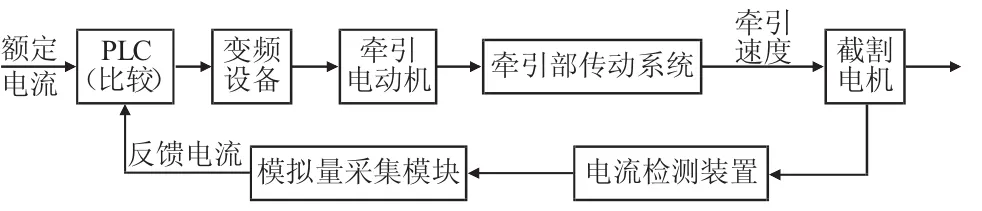

本文提出的基于PLC的掘进机恒功率调速系统整体结构如图1所示[2],在掘进机驱动电机的电流进口设置电流监测装置,确保在工作过程中能对掘进机的工作电流进行不间断的监测,然后将电流信号转换为数字模拟量信号,模拟信号通过数据总线传递到PLC控制模块,经处理后由数据处理扩展模块传递送给系统的CPU单元,在该单元内通过数据转换器将数字量模拟信号重新转换为电流信号,在转换过程中系统PLC控制模块会将数据库内的理论电流信号与实际监测到的电流信号进行对比分析,得出电流的变化情况,然后同系统内设定的模糊判断规则进行对比,利用PLC的模糊处理功能对其进行运算,最终输出模拟量的控制信号并将控制信号输送到系统的变频控制单元,变频控制单元输出变频调制信号控制对驱动电机的电流输出,实现对采煤机进给速度的控制,确保掘进机在工作中处于恒功率控制状态。

图1 掘进机恒功率调速系统结构示意图

2 基于PLC的PID模糊控制系统

基于PLC的PID模糊控制系统的逻辑控制流程如下页图2所示,该控制原理是系统的各输入的监测信号KP、KI及KD能够不断根据系统所监测到的驱动电机电流的变化情况进行调整,在实际应用的过程中为确保对数据信息模糊处理的准确性,本文进行了一系列的实际试验验证,根据实际测算结果建立了一个完整的基于PLC的模糊控制规则[3],使控制系统在不同的数据信号偏差和偏差变化率情况下均能表现出稳定、高效的控制效果。在系统最初运行的阶段,电流的偏差值较大,因此需对KD取较小的值,以确保在工作过程中不会出现微分溢出而导致的数据分析失真,同时对KP取值时可以取较大的数值,以提高系统响应的速度和灵敏性。KI取值时应同步取较小的数值用于对数据处理过程中的积分环节进行一定的抑制,提高数据处理的精确性,进入系统调整阶段后,系统将自行根据电流变化情况进行调整。

3 恒功率调速系统的仿真分析

为了对该新的掘进机恒功率调速系统的控制效果进行验证,本文通过电流监测传感器,将监测到的驱动电机的工作电流的变化情况进行了记录,结果如下页图3所示。

图2 基于PLC的PID模糊控制流程示意图

图3 掘进机工作时的电流实时变化情况

利用MATLAB仿真分析软件[4],在Simulink模块下建立基于PLC的掘进机恒功率调速系统的模糊PID自控数学模型,将系统的阶跃响应信号用于模拟控制系统工作时的模拟电流信号,在A点对系统添加上模拟截割机构切割硬质岩石的偏差扰动,在B点对其添加软质岩石截割信号的偏差扰动,对系统的调整功能进行分选,结果如图4所示。

由图3、图4的分析结果可知,当掘进机的截割机构切割到硬质的岩石后,截割阻力迅速增大,造成驱动电机的工作负载在短时间内出现了一个大的跃升,工作电流同步增加,此时恒功率调速系统接受到电流反馈后启动调节机制,对截割滚筒的截割转速进行调整,使驱动电机的截割功率下降到稳定值。同理当掘进机在截割到软质的岩层时,电机的工作电流随之降低,恒功率调速系统则控制变频器加大电流频率,控制驱动电机的转速升高,直到驱动电机的功率维持在稳定的值,进而实现对掘进机工作的恒功率控制。

图4 基于PLC的PID模糊控制流程示意图

由试验和仿真分析结果可知,在基于PLC的掘进机恒功率调速系统的调控作用下,掘进机在各种工况下均能维持恒功率工作状态,不仅避免了驱动电机超负荷工作时带来的运行故障,而且确保了掘进机的掘进速率,极大提升了煤矿井下的综采效率。

4 结论

该恒功率调速控制系统能够根据掘进机在工作时截割滚筒受到的截割阻力自动对其工作情况进行调整,给出最佳的运行参数,极大提升了掘进机的响应速度,降低了工作时系统的超调量,确保了截割机构驱动电机的正常工作,提升了掘进机工作的稳定性和使用寿命,具有极大的应用推广价值。