飞机蒙皮镜像铣加工稳定性分析

王昌瑞,康仁科,鲍岩,朱祥龙,董志刚, 2,,郭东明

1. 大连理工大学 精密与特种加工教育部重点实验室,大连 116024 2. 昌河飞机工业(集团)有限责任公司,景德镇 333000

飞机蒙皮镜像铣技术是近年来提出的一种用于飞机蒙皮减薄、切边、制孔的绿色加工方法。该技术采用两台同步运动的五坐标卧式机床,一侧的主轴安装铣刀进行加工,另一侧主轴安装支撑头支撑蒙皮,两主轴同步运动,并且保证支撑头轴线与铣刀轴线在同一直线上。支撑头与铣刀时刻关于飞机蒙皮呈镜像关系,保证了蒙皮加工区域的局部刚度,实现蒙皮厚度的精确控制[1-4]。在镜像铣加工中,支撑头以点接触的方式支撑蒙皮,而蒙皮属于典型的薄壁弱刚度零件,仍然存在着加工变形、颤振等问题。而颤振控制和变形控制是镜像铣的难点[5],制约着镜像铣技术进一步推广应用。文献[6-10]对镜像铣加工变形进行了深入研究,建立了镜像铣加工的铣削力模型,研究了支撑点位置对加工误差的影响规律并优化了支撑点位置。但在上述研究中,未考虑加工失稳的影响。加工失稳主要是由于加工过程中发生了颤振,颤振是金属切削加工过程中由于切屑厚度的再生引起的自激振动[11],是一种剧烈的振动,会造成工件表面质量降低,机床、刀具使用寿命下降,严重时甚至会造成生产安全事故。

为避免颤振的发生,在镜像铣装置开发方面,向兵飞等[12]提出了一种空间蒙皮防震颤支撑装置,在空间蒙皮边角设置防震颤支撑机构,提高了蒙皮工件的稳定性。祝小军等[13]、向兵飞等[14-15]在安装铣刀的主轴头端部集成一个防震颤装置提高加工稳定性。李迎光等[16]提出正面推头背面顶撑的方法,在铣刀一侧的主轴上安装多个恒定压力作用的推杆时刻与工件保持接触,配合工件另一侧的支撑头抑制加工过程中的振动。上述方法采用辅助支撑机构的方法来提高铣削稳定性,增加了镜像铣加工系统的结构复杂性。Mahmud[17]提出了一种在机械臂上集成末端执行器的镜像铣装置,采用磁力吸附实现支撑装置随加工铣刀同步移动。该装置虽然简化了镜像铣加工系统,但由于依靠磁力夹紧,出现了加工装置与支撑装置的相对滑动,技术尚不成熟。Li等[7]采用液体润滑支撑的方式,在支撑头与工件间形成液膜,依靠液膜的刚度与阻尼实现镜像铣无划痕支撑,但该方法对供液系统要求高,增加了控制难度。当前对镜像铣稳定性研究多集中在装置的改进,以提高加工稳定性。但即使改进了装置,如果加工参数不合理,仍然会出现颤振现象。

从工艺角度出发,预测加工的稳定性,选择合适的加工参数,既可以避免颤振,又可以最大效率的进行生产。在铣削稳定性研究方面,Altintas和Budak[18]提出了一种基于频域的解析算法——零阶近似法(Zero Order Approximation, ZOA),建立了稳定条件下轴向极限切削深度与主轴转速的关系,绘制稳定性叶瓣图预测,选择合适的切削参数以避免颤振的发生。文献[19-24]基于该方法,对模型不断进行完善,提高了预测的适用范围与准确程度。Munoa等[25]的研究表明,在一定范围内,ZOA法与半离散法[26],全离散法[27]得到的结果基本一致,此时ZOA法计算速度更快,在计算时间上优势显著。镜像铣加工作为一种新的加工方式,对薄壁弱刚度零件加工区域进行支撑,尚缺乏工艺方面的颤振研究,而上述对切削颤振预测理论的基础研究为镜像铣稳定性研究提供了理论基础。

在传统的薄壁件铣削加工方面,许多学者对其加工稳定性进行了研究。薄壁件加工可分为两大类[28]:一类是采用立铣刀铣削薄侧壁;另一类是用球头刀或牛鼻刀这样带有刀尖圆弧半径的铣刀加工下陷结构工件的薄底壁。在薄侧壁铣削方面,Yang等[29]研究了立铣薄侧壁曲面的加工稳定性,并将其稳定性变化影响因素归为三类:材料去除的影响、刀具加工位置的影响以及加工区域内工件动力学特性沿刀具轴线的变化。Thevenot等[30]考虑工件动力学特性随加工位置变化而导致的铣削稳定性变化,建立了三维稳定性叶瓣图对加工稳定性做出了预测。蒋宇平等[31]忽略材料去除影响、考虑薄壁结构件不同位置刚度变化,建立具有多模态、变动态特性的铣削加工系统动力学模型,分析薄壁结构件铣削加工过程。Qu等[32]选取了薄壁件不同位置进行测量,预测走刀轨迹中不同位置的加工稳定性,并研究了进给量对加工稳定性的影响,结果表明进给量对加工稳定性的影响微弱,上述研究都针对于立铣薄侧壁工件。当前对于薄底壁工件铣削研究较少,Campa[22]、Fei[33]和Jeong[34]等对铣削下陷结构建立了x、y、z三自由度铣削模型,预测加工稳定性。上述对传统工艺铣削薄侧壁或薄底壁的研究,主要考虑随着加工的进行,工件的动力学特性不断变化导致的加工稳定性变化。但在镜像铣加工中,工件动力学特性的变化与传统铣削加工中的变化有着显著的不同。首先,在传统铣削加工中,由于没有支撑的存在,在不考虑材料去除的情况下,各阶模态的振型及频率、阻尼不发生变化,而在镜像铣加工中,当支撑头运动到每一个位置时,都会产生不同的模态振型、频率、阻尼,影响稳定性变化的因素变得更多,稳定性变化更加复杂。其次,有学者采用了与铣刀同步运动的支撑头,并且对薄侧壁铣削进行了研究[35],但此加工方式与镜像铣不同,镜像铣属于薄底壁加工,该研究方法不能直接应用到镜像铣中。此外,在镜像铣这种加工方式中,在铣刀切入切出的轨迹上,工件的动力学特性也会发生明显变化,增加了稳定性预测难度。

在预测加工稳定性的过程中,系统的模态参数和铣削力系数辨识是稳定性预测的关键。尤其是对于蒙皮这样的薄壁件来讲,准确获得工件的模态参数更为重要。目前针对颤振的研究广泛采用加速度传感器进行锤击试验,获得工件的模态参数。但对于薄壁件来说,加速度传感器的质量会对工件本身属性带来影响。Olvera等[36]使用激光测振仪对薄壁件稳定性进行研究,避免了加速度传感器的质量对工件的固有频率及阻尼的影响。Olvera等[37]又对加速度传感器质量对薄壁件模态测量造成的影响进行了补偿,补偿结果与激光测振仪非接触测量的结果一致。但在镜像铣中,支撑头在工件表面运动,不适宜采用接触式测量。Faassen等[38]采用激光位移传感器测量了锤击实验中的振动,测量铣刀在不同转速下的响应,对高速铣削的稳定性进行了研究。激光位移传感器较激光测振仪来讲尺寸小、易于安装,可直接集成在支撑头上[39],并能测量蒙皮的厚度[8-10],适合用于镜像铣加工。

针对飞机蒙皮镜像铣加工中的颤振问题,从改善工艺参数的角度出发,在现有铣削颤振的研究基础上,根据镜像铣加工特点,建立了稳定性预测模型,采用ZOA法建立主轴转速与极限切深的关系。通过有限元方法进行模态分析,选取加工过程中典型位置分析工件模态振型的变化,并通过实验获得铣刀铣削力系数,考虑支撑作用下不同区域工件动力学特性变化的特点,选取典型位置进行锤击实验,采用激光位移传感器非接触测量工件的振动,获得不同加工位置的工件模态参数,对铣削过程不同位置的稳定性进行预测。最后开展加工实验。

1 镜像铣稳定性预测

1.1 预测模型

在飞机蒙皮镜像铣加工系统中,蒙皮作为薄底壁进行铣削,支撑头紧贴蒙皮对其支撑,从而提高加工区域的局部刚度。在加工过程中,铣刀始终与支撑头同步运动,支撑头始终支撑在铣刀轴线与蒙皮工件背面的交点处,铣削加工的铣削力作用在以支撑点为圆心、铣刀半径为半径的圆周上,由于蒙皮工件极薄,虽然采用支撑头辅助支撑,依然不可避免发生颤振。镜像铣加工原理图如图1所示,其加工过程中的铣削力以及动态位移和动态切削厚度如图2所示。

随着镜像铣加工的进行,其加工区域的动力学特性不断变化,总结起来变化在3个方面。首先,加工头与支撑头运动到不同区域时,在边界夹持装置与支撑头的作用下,工件会有不同的振动形式,阻尼、固有频率都会发生变化,即支撑在任意一点,工件都会有不同的动力学特性;其次,在任一支撑位置,距离支撑点不同距离的位置会有不同的动刚度,甚至在以支撑点为圆心,铣刀半径为半径的铣削力作用的圆周上,刚度也会发生变化;另外,随着加工进行,材料去除也会导致加工区域动力学特性变化。在本文中,材料去除量较小,不考虑材料去除导致的动力学特性变化。

图1 镜像铣原理Fig.1 Schematic of mirror milling

图2 镜像铣加工过程Fig.2 Illustration of mirror milling process

根据再生颤振理论[40],颤振是由于由切屑厚度动态再生引起的自激振动。动态切削厚度为

hd(t)=Δr(t)·sinκ-Δz(t)·cosκ

(1)

式中:Δr为铣刀径向动态切削厚度;Δz为z方向动态切削厚度;Δr可用水平坐标x、y表示:Δr=Δxsinθ+ Δycosθ,Δx、Δy分别为x、y方向动态切削厚度;θ为刀刃t时刻刀具转角,此时刀具径向为r方向;κ表示切削位置的偏角[22]。

忽略静态切削力以及刃口力作用[40],动态铣削力可表示为

(2)

式中:Ft、Fr、Fa分别表示铣刀在切削过程中切向、径向、法向所受动态铣削力;Ktc为切向切削力系数;ap为轴向铣削深度;Kr、Ka表示径向、轴向切削力系数与切向切削力系数的比值。将铣刀坐标系下铣削力转换到在三维直角坐标系下,得到x、y、z三个方向的动态铣削力为

(3)

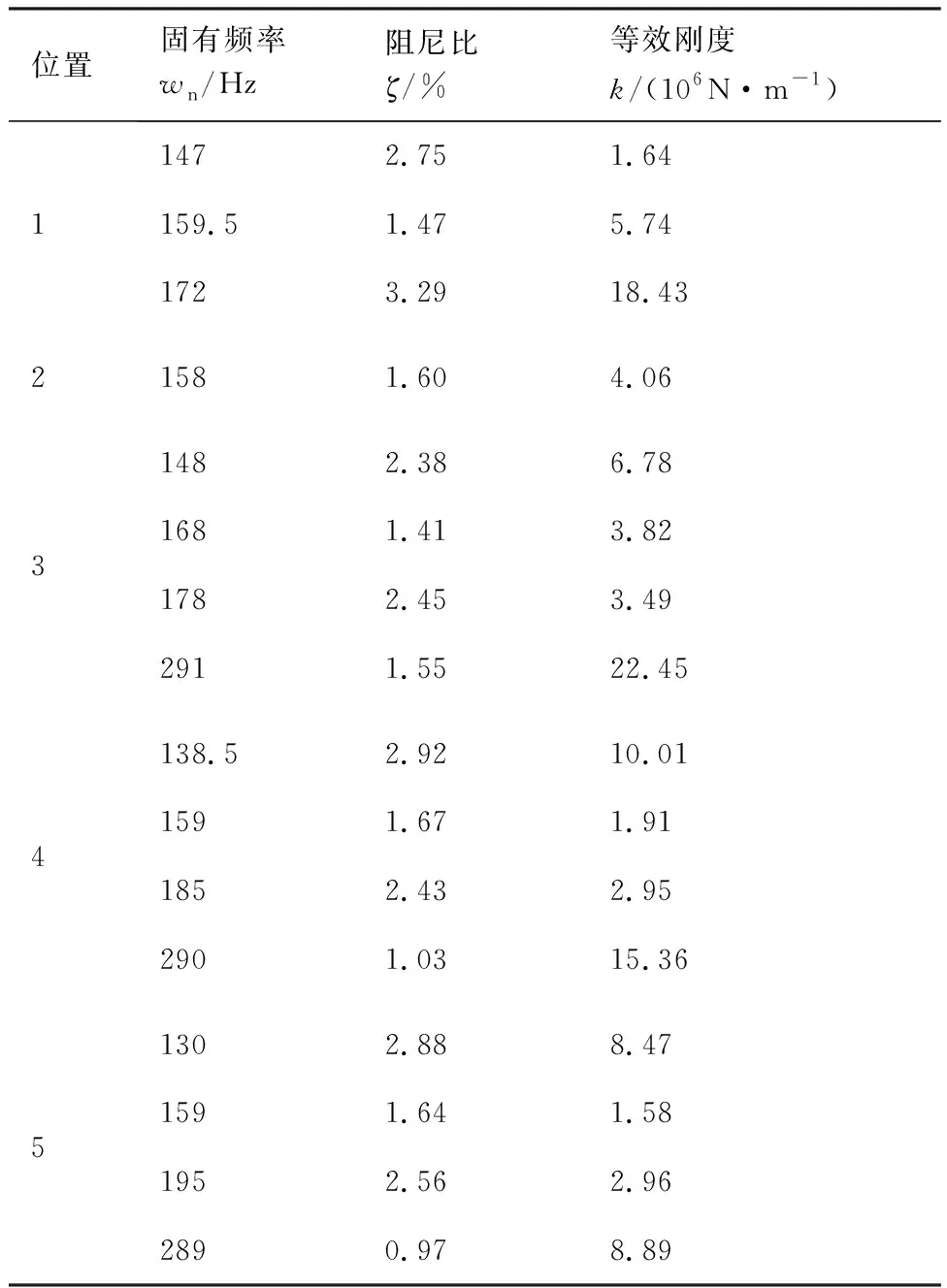

式中:A(t)是一个3×3矩阵,称作方向因子,其中各元素均以刀齿的切削频率为周期变化,采用ZOA法[40]对加工稳定性求解

(4)

式中:T为切削周期;N为刀具刃数;φex、φst分别为刀具的切出角、切入角。由式(4)可得

(5)

其中各元素的表达式为

令Ф=A0G(iwc),其中G(iwc)为系统的频率响应函数,表示为

(6)

式中:wc为颤振频率。由

det{I+ΛΦ}=0

(7)

得到

Λ=-1-e-iwcTKtcap=ΛR+iΛI

(8)

式中:Λ为动态铣削系统特征方程的特征值;ΛI、ΛR分别为特征值的虚部、实部。此时,稳定铣削极限轴向切深为

(9)

对应的主轴转速n为

(10)

式中:m为叶瓣瓣数。

1.2 有限元模态分析

实际生产中的镜像铣机床由两台同步运动的五坐标机床组成,两台主轴分别装有铣刀与支撑头并且同步运动。在实验室环境下,为模拟镜像铣机床的加工运动过程,本研究对普通三轴机床进行了改造,在机床工作台上安装二维运动平台。支撑头固定在工作台上,调整铣刀位置,使其轴线与支撑轴线重合。加工时,铣刀与支撑头不动,二维运动平台做进给运动,此时,即相当于支撑头与铣刀相对于工件同步运动,即实现了镜像铣生产中的两主轴同步运动。通过铣槽模拟蒙皮镜像铣减薄工艺,实验装置示意图如图3所示。实验中,工件尺寸为500 mm×500 mm×1.5 mm,材料为铝合金7075T651,工件与运动平台夹持框通过螺钉固定,在加工时工件随工作台做进给运动。实验中铣槽的铣削行程为84 mm,槽宽度为35 mm(铣刀直径)。

利用ANSYS Workbench有限元分析软件进行模态分析,获得工件-支撑-装夹系统的模态振型。在有限元模型中,将支撑简化为对工件在支撑点的位移约束,固定约束所有通过螺钉连接的孔以及工件的边框。选取距离加工起始点30、42、54、66、78 mm共5个位置支撑工件(见图3)进行模态分析,模态振型结果如图4所示。

由结果可知,在镜像铣中,振型可分为两类:一类为随着支撑位置变化而变化,如图4中一阶与三阶模态;另一类不随着支撑位置变化而变化,如图中二阶与四阶模态。对于第一类振型,可将工件以支撑点为界,未加工一侧(图4中半圆弧所在一侧)为一区域,已加工一侧为另一区域,对于一阶模态,其模态位移较大区域为支撑作用下面积较大的一侧,在加工过程中,随着工件进给,加工区域的位置从面积较大的一侧移动到面积较小的一侧,加工区域的模态位移也由大变小,加工稳定性逐渐提高;对于三阶模态,其变化趋势与一阶模态相反,在位置一加工区域模态位移较小,稳定性极限也比较高,在位置2时,加工区域位于三阶模态的节点,此时加工稳定性最好,随着加工进行,工件进给到位置3、4、5,加工区域进入三阶模态位移较大的一侧,此时加工的稳定性变差。对于二、四阶模态,振型几乎不随支撑位置的变化而变化,对于第二阶模态,在一个周期内,铣削经历了由响应→节点→响应的变化,在这个过程中,动态切削厚度由大变小到节点位置,过节点后再次由小变大。节点将一个铣削周期分成了两部分,并且前一部分产生的动态切削厚度由于节点的存在不会积累到后一部分,因此相当于铣削了两个铣刀半径宽的槽,第一个槽切入、切出分别为0°、90°,第二个槽切入、切出分别为90°、180°。利用1.1节的预测模型预测加工稳定性时,取这两个槽加工稳定性较低的一个绘制叶瓣图。在工件进给至位置2时,此时支撑在工件的几何中心附近,第一阶与第二阶模态振型相似,此时两阶模态的频率也接近。对第四阶模态,在位置1、2,加工区域位于节点,随着工件进给,在位置3、4、5,加工区域逐渐进入第四阶模态响应较大的位置。

图3 镜像铣实验装置Fig.3 Experimental equipment for mirror milling

图4 工件有限元模态分析结果Fig.4 Results of FE modal analysis of workpiece

在镜像铣过程中,随着加工进行,加工区域的模态位移发生变化,对加工稳定性起主导作用的模态也是变化的,如前文所述第一类模态中的一阶与三阶模态,前半段加工一阶模态对加工稳定性起主导作用,后半段加工三阶模态对加工稳定性起主导。又如前文所述第二类模态中的第四阶模态,虽然振型几乎不随支撑位置变化,但是当加工到某些响应较大位置依然会对加工稳定性产生影响。通过对镜像铣过程进行有限元模态分析,得到了不同加工位置下的模态振型结果,虽不能直接预测出不同位置的加工稳定性极限,但其振型结果为后文实验测量起到了指导作用,也对加工稳定性极限的变化预测有参考意义。

1.3 铣削力系数、模态参数辨识

通过铣槽实验[8,40]标定铣刀铣削力系数。改变每齿进给量,记录铣削力数据,x、y、z各方向平均切削力可表示为每齿进给量fz的线性函数

(11)

根据线性回归分析求得斜率A与截距B,铣削力模型中各参数可通过A、B计算:

(12)

式中:Ktc、Krc和Kac分别为切向、径向和轴向铣削力系数;Kte、Kre和Kae分别为切向、径向和轴向刃口力系数。

实验中使用DEREK TP-C25-35-160-2T刀杆(双刃)、MITSUBISHI TPMN160308 UTi20T刀片对铝合金7075T651进行铣槽实验。使用自制YDCB-III05型三向压电石英测力仪测量铣削力,如图5所示。文献[8]给出了单刃TPMN160308 UTi20T铣刀铣削铝合金7075T651时铣削速度与铣削力的关系,在本文涉及的铣削速度范围内,铣削力随铣削速度的变化可忽略不计。铣削力系数标定结果如表1所示。

图5 铣槽实验及刀具Fig.5 Slot milling experiment and cutting tools

表1 铣削力系数Table 1 Coefficients of milling force

在振动测量方面,采用激光位移传感器非接触测量。激光位移传感器集成在支撑头上,测量位置与支撑点的距离为铣刀半径长度,采集铣削力作用位置的位移信号,同时也避免了加速度传感器附加质量对蒙皮工件的影响。

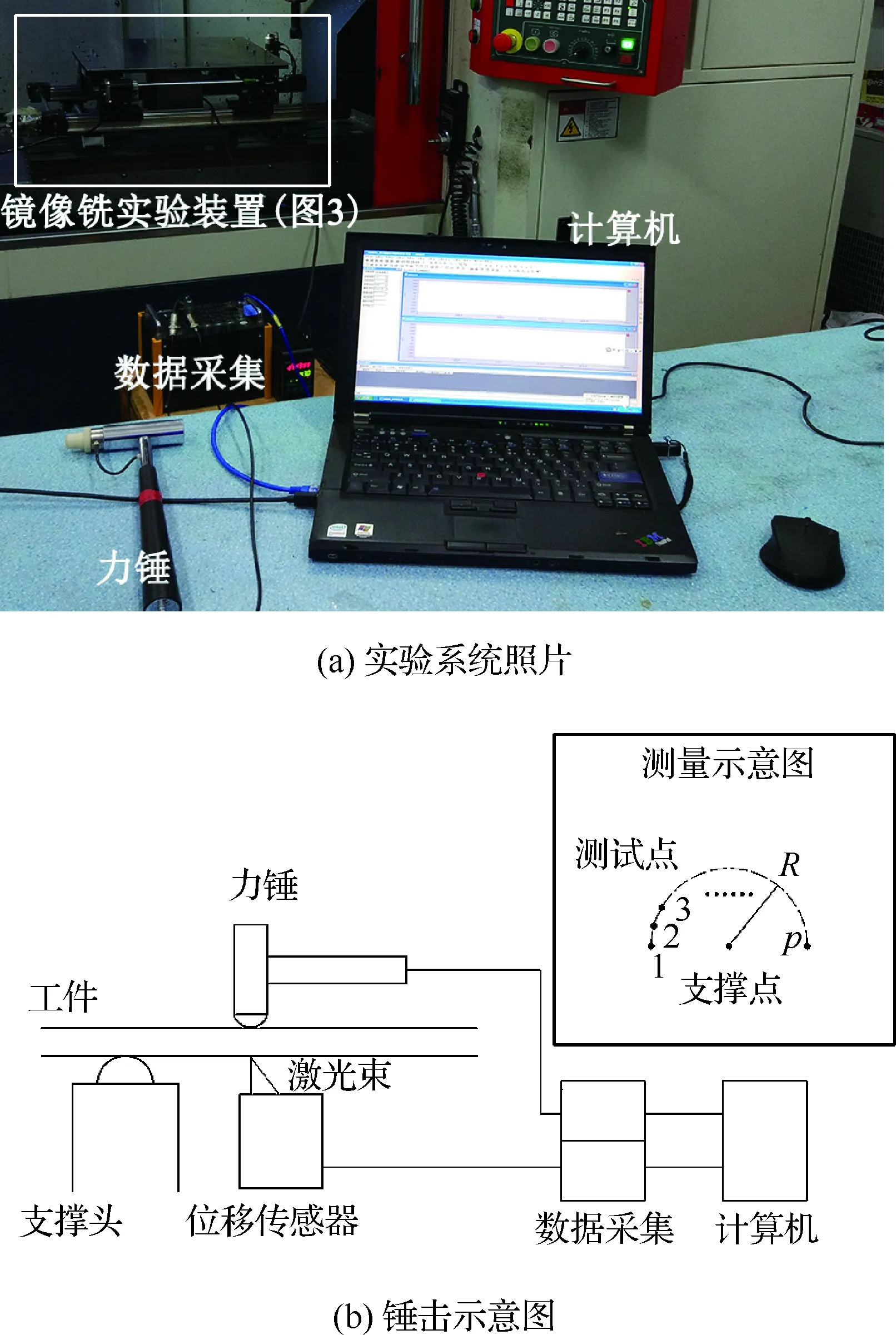

使用东华DH5902数据采集系统、东方所MSC-3力锤、KEYENCE LKH025激光位移传感器进行了锤击实验(测量系统见图6(a)),获得了铣削路径上5个位置(同有限元计算,见图3)的激励信号与响应信号。在镜像铣中,由于铣削力作用的半圆周上的各点的动力学特性变化,因此在铣削力作用的半圆周上测量多点(支撑点与测量点距离等于铣刀半径R,只需转动支撑头即可测量圆周上各点,如图6(b)中测试点1, 2, 3,…,p),其中测量点根据模态振型分析结果,布置在半圆周上响应较大区域。通过各点获得的频率响应函数(Frequency Response Function, FRF)计算加工区域FRF的平均值并识别模态参数,得到该支撑位置状态下工件的固有频率、阻尼、刚度。表2为从5个位置测得的FRF曲线中识别出的模态参数。

图6 工件模态测量系统Fig.6 Measuring system for workpiece modal test

使用东华DH311E加速度传感器对铣刀刀尖FRF进行了测量,测量示意图及结果如图7所示。刀具的FRF峰值约10-6m/N,而工件的FRF峰值可由表2计算,其结果约10-5m/N,相差1个数量级。因此,忽略x、y方向的频率响应以及交叉传递函数[40],即式(6)中:

Gxy(iwc)=Gxz(iwc)=Gyx(iwc)=

Gyz(iwc)=Gzx(iwc)=Gzy(iwc)=

Gxx(iwc)=Gyy(iwc)=0

(13)

表2 各位置模态参数Table 2 Modal parameters of each position

图7 刀具模态测量系统及结果Fig.7 Measuring system and result for milling tool modal

2 稳定性预测与实验结果分析

采用第1节所述实验装置,根据铣削力系数标定结果以及加工不同位置时工件的频率响应函数,忽略材料去除的影响,预测了镜像铣加工时的主轴转速与临界切深的关系,如图8所示。曲线上方表示为出现颤振的主轴转速-轴向切深参数组合,下方为稳定铣削时的参数组合。选取不同主轴转速-轴向切深组合进行加工实验,其中A、B、C、D、E、F六点为实验过程中具有代表性的结果,其具体参数如表3所示,铣削每齿进给量为0.12 mm。

采用A、B、C、D、E、F六点所代表的参数加工,加工出的工件表面如图9所示,加工过程测量的工件位移信号如图10所示。

图8 稳定性叶瓣图及参数选取Fig.8 Stability lobes and machining parameters selection

表3 实验参数选择及结果Table 3 Parameters selection and results

图9 加工工件表面Fig.9 Machining surfaces of workpiece

根据振动位移测量结果可以发现:在镜像铣削薄壁工件时,工件在铣削力作用下发生弹性变形,随着轴向切深增加,变形量增大,测量点在一周期内由工件弹性变形造成的位移幅值也增大,如图10中A、C两点的参数加工所测量的幅值大于B、D;当发生了颤振时,振动位移信号会显著增大,此时影响位移测量值的不仅有铣削力造成的弹性变形,还有颤振的影响,如图10中除F点的参数外,几组参数均在不同阶段发生了颤振。发生颤振时测量点的工件位移幅值显著增加;发生颤振时,位移信号的频谱比较分散,在切削频率及其倍频外出现了峰值。如图11所示,A点的参数在稳定段频谱峰值出现在铣削频率86.7 Hz,该频率为刀齿切入频率。在43.3 Hz也有较低的峰值,为两刃间的误差造成,其数值为主轴频率。在不稳定段,出现了159 Hz左右的颤振频率,该频率与工件固有频率接近,其峰值明显高于铣削频率,另外,73 Hz和245 Hz接近无支撑状态下工件固有频率,说明此时颤振剧烈,工件振动强烈并与支撑分离,应当终止加工,避免出现生产安全事故。

图10 加工位移信号波形图Fig.10 Displacement signal waveforms of processing

针对镜像铣中加工到工件不同区域时,工件的动力学特性不断变化的特点,以A、B两点的参数为例,在2 600 r·min-1转速下两组参数在位置1(加工进行30 mm)处于不稳定状态,由于切屑厚度的再生效应,经历了一段距离的发展后,在加工进行42 mm处发生了明显的颤振。随着加工继续,B点的参数在后面的切削过程中回到了稳定区域,因此振动逐渐减小,在加工结束时处于平稳状态,而A点的参数在切削过程的4、5位置仍然处于不稳定区域,因此颤振并未衰减,持续到加工结束。

图11 A点参数加工位移信号频谱Fig.11 Displacement signal spectrum of processing parameter of point A

C、D两点的参数同为2 800 r·min-1转速下的切削,虽然在位置1处于不稳定区域,但随着加工进行,两组参数进入到了稳定区域,再生切削厚度并未积累到发生颤振的程度,因此一直处于稳定状态,直到到达位置4、5,此时C点的参数在加工中先于D点的参数发生颤振。同理,E点的参数在位置3已位于颤振区域的边界,其颤振发生位置较C、D点的参数提前。F点的加工参数始终处于稳定切削状态。

3 结 论

1) 针对镜像铣加工中工件随着加工的进行,其动力学特性不断变化的特点,建立镜像铣稳定性预测模型,通过有限元方法分析加工稳定性变化过程,对加工过程的铣削稳定性变化做出了准确的预测。从而可以通过选择合理的加工参数,保证工件表面质量。

2) 采用非接触测量手段,将激光位移集成在支撑头上,实时测量了加工区域的振动,通过时域、频域信号分析,判定铣削的状态。在实际生产中,可以对颤振发生进行报警终止加工,也可通过反馈控制对加工参数进行调节,保证其在稳定区间内加工,避免颤振发生。