PEMFC催化电极退化机制及耐久性评估综述

许德超 丁磊

(中国第一汽车股份有限公司新能源开发院,长春 130011)

主题词:催化电极 退化机制 耐久性 加速试验

1 前言

我国已经连续九年成为世界机动车产销第一的大国,而机动车污染也成为我国空气污染的重要来源[1]。基于环保性、能源安全性等原因,大力发展新能源汽车已经成为我国的基本国策。

燃料电池汽车由于具有高效率、零排放、续航里程长、加氢快等特点,比纯电动汽车更能满足人们的驾驶需求,因此受到行业和社会越来越多的关注。然而,目前燃料电池耐久性依然不能满足使用要求。根据我国2016年发布的节能与新能源汽车技术路线图,车用燃料电池寿命到2020年要达到5 000 h以上,到2025年要达到6 000 h,到2030年要达到8 000 h,实现-40度启动,如图1所示[2]。而目前系统的耐久性仅在3 000 h左右。距离目标还相差很远。因此,对燃料电池耐久性的深入研究成为当前行业关注的重点。

质子交换膜燃料电池一般主要由质子交换膜(PEM)、阴极催化层(CCL)、阳极催化层(ACL)、气体扩散层(GDL)、双极板(BP)和端板(EP)构成。其中任一组成部分的性能衰减都会直接导致电池的整体性能衰减。

比较而言,催化电极对燃料电池整体性能的影响更为重要。这使得当前世界上学者对燃料电池的研究很大程度上是通过优化催化剂层的微观结构来实现的。为了使燃料电池保持这种优化结构的优点,它必须能够抵抗形态和表面性能的变化。

表1 节能与新能源技术路线图-燃料电池[2]

然而,随着燃料电池的运行,催化电极的结构和性能会发生重大变化,电催化剂的稳定性很可能是影响聚合物膜燃料电池(PMFC)系统使用寿命的一个决定性因素。因此,对催化电极退化机制的研究就显得非常重要。本文通过大量文献的调研,遴选了针对催化电极退化机制研究中的相对合理的观点,加以汇总整理。并给出了常用的耐久性测试方法和关键评判指标,以便于查看和参考。

2 燃料电池催化电极性能衰减机制

2.1 Pt基催化剂衰减

目前,商用燃料电池催化剂依然以Pt及Pt基合金为主,在实际工况下,催化剂本身的性质会发生变化,导致电化学活性面积(ECSA)减少,进而导致性能衰退。催化剂本身衰退的原因主要包括:

(1)催化剂颗粒尺寸长大、颗粒团聚和烧结;(2)催化剂溶解流失和重新分配;

(3)催化剂在高电位条件下被氧化,活性下降。

Pt颗粒的生长速率和机理可随电极电位、电位循环条件、电流密度、膜水化状态和操作温度的变化而变化[3]。导致催化剂颗粒长大的可能驱动机制主要有以下几种,一种是基于Ostwald熟化过程,即尺寸较小的催化剂颗粒在离聚物中发生溶解,此后又在尺寸较大的催化剂颗粒上沉积,使得催化剂的尺寸长大。另外一种情况是Pt颗粒在碳载体表面碰撞聚集形成大颗粒催化剂,进而增加颗粒尺寸,如图1所示[15]。

催化剂的溶解流失,在电位循环过程中尤为明显,对应于实际使用中的频繁变换负载,例如汽车的不断加速和减速。Meyers等人给出了催化剂的溶解模型[4],模型指出在较低电位下,Pt催化剂一般处于稳定状态,不发生氧化。在较高电位时,Pt表面形成的氧化物层能够保护内部的Pt颗粒防止发生溶解。但是,在中间电位时,如0.6~1.1 V之间,Pt颗粒表面会形成部分氧化物,加速Pt的溶解。Pt颗粒发生溶解后,通过扩散进入聚合物中,在膜内形成沉淀并长大,这种情况导致电化学活性面积(ECSA)减少的同时,还会引起膜透氢性能的退化。而扩散至聚合物膜中的Pt离子如果没有发生还原,也会占据H+的位置,进而是MEA整体的离子电导率降低。

研究表明,在没有气相反应物存在的情况下,PEMFC膜电极的CV曲线观察到在0.7~1.5 V电位范围内Pt的氧化可归属于多层以及多价Pt氧化物膜的氧化和还原[5]。而Pt在工作电压范围内如0.85~0.95 V之间就可以被缓慢氧化,表面接触到的水可以作为唯一氧源。而在气相氧存在的情况下,Pt的氧化被加速,在0.85 V下,仅需30 min即可形成一层单层的氧化层[6]。同时伴随着高恒电位下性能的迅速退化,其电流损失1小时内可下降一半,这是由于电极表面的Pt被氧化而无法参与氧还原反应所致。然而,这种退化可以通过阴极电位降低至0.5 V以下完全恢复[7]。

2.2 催化剂中毒

燃料电池工作所需的氢气和空气中可能会存在少量杂质,这些杂质对催化剂的性能会造成显著的影响。其中氢气中的杂质有CO、NH3、H2S和CH化合物等,主要是由制氢过程中设备和原材料所引入。而空气中的杂质主要是一些常见污染物和气溶胶,如SO2,NOx,NaCl等。这里仅对造成性能退化比较严重的CO、NH3、H2S、SO2、NOx进行探讨。

CO与Pt金属表面能够发生化学吸附,形成较强的相互作用,占据活性位置阻止H2的吸附,进而降低了氢气的氧化速率,导致了性能的下降。然而该吸附过程与CO的浓度相关,当采用纯净的氢气吹扫时,性能可以完全恢复[8]。

当反应气中混入NH3时,即使浓度低至13 ppm,也会导致性能明显下降。这是由于氨气能够与质子发生反应生成NH4+,降低了质子传输速率。当电极短时间暴露于NH3中时,例如不超过1 h,其性能衰退是可以完全恢复的,若是长时间暴露,即使采用纯净氢气吹扫也只能恢复部分性能[9]。

Pt催化剂对H2S气体有极强的吸附性,导致即使低至10 ppb浓度的H2S,这样的浓度也可对电极性能造成显著影响。性能的退化程度与H2S的浓度和暴露时间成正比。而更为严重的是,H2S导致的中毒不可通过纯净氢气吹扫而得到回复[10]。SO2气体与H2S对催化剂造成的毒性相似,导致的性能退化主要与浓度相关,研究表明2.5 ppm的SO2存在可导致性能下降超50%,而5 ppm浓度则会导致性能下降70%以上。同样不可通过氢气吹扫得到回复。因此,在燃料电池工作过程必须要避免含S气体造成的污染。

空气中常见的NOx(氮氧化物)气体同样会引起催化剂电极发生中毒,会引起性能迅速下降,然而一段时间之后影响趋于稳定。性能退化程度与NOx浓度关系不大,且在纯净H2的吹扫下可以完全恢复。目前该退化机制尚不清楚[11]。

2.3 碳催化剂载体腐蚀

为减少贵金属Pt的用量和提升催化效率,在PEMFC中催化电极中,Pt一般分布在具有高比表面积的碳球(240~1500 m2/g)的表面上。然而,从热力学角度来讲,在燃料电池正常工作电压范围内载体碳会发生氧化反应。如式(1)

事实上,由于PEMFC的工作温度相对较低,因此在正常电位范围内反应速率非常缓慢。当电位达到或超过1.2 V时,碳载体的腐蚀速率将会变的非常明显[12]。通常这种高电位情况发生在燃料饥饿或燃料分布极为不均的情况下,本质上是由于饥饿导致产生了氢空界面,例如在燃料电池启动和关闭时氢气的不完全到达和高电流密度下导致的局部流道堵塞时发生[13]。此外,碳载体的腐蚀速率还与湿度有关,且随着湿度的降低而增大。碳载体的电化学腐蚀会导致催化剂颗粒与载体分离或以及催化剂颗粒的聚集,如图1投射电镜照片所示[14]。从而降低催化剂的电化学活性表面积,增加表面的亲水性,进而导致孔隙的气体渗透性降低。因此,在设计和使用过程中应该予以重点考虑。

2.4 电极中的离聚物退化

在催化电极中,除包含碳载体和Pt基催化剂外,还有一种非常关键的部分,那就是成分通常为PTFE或者Nafion的离聚物材料。离聚物的存在能够提供给电极适当的疏水性能和更多的三相位点,从而加速了气体、离子和水的传输。

图1 催化电极经过1 500次1.2 V电位循环试验前后(TEM)[14]

然而,在燃料电池运行过程中,电极中的离子聚合物会发生缓慢的溶解[16],与质子交换膜一样,主要有化学退化、机械退化和热退化三种退化机制。离聚物的性能退化会导致催化剂层的疏水性能和离子传输能力变差,使催化剂层的水管理和气体传输特性发生改变从而使得性能发生退化。

3 电极耐久性测试方法

燃料电池整体的耐久性由各组成部分性能所共同决定,因此在电堆设计的初始阶段就需要对电极的耐久性能进行测试评估。通常,设计人员希望通过最短的时间得到具有代表性和符合事实的试验结果。因此,开发合理有效的加速耐久试验就成为一项非常有意义的工作。美国能源部(DOE)和自由汽车燃料电池技术小组综合多年的测试和研发经验制定并公开了一套针对单个部件的耐久性测试协议,目前行业广泛采用[17]。

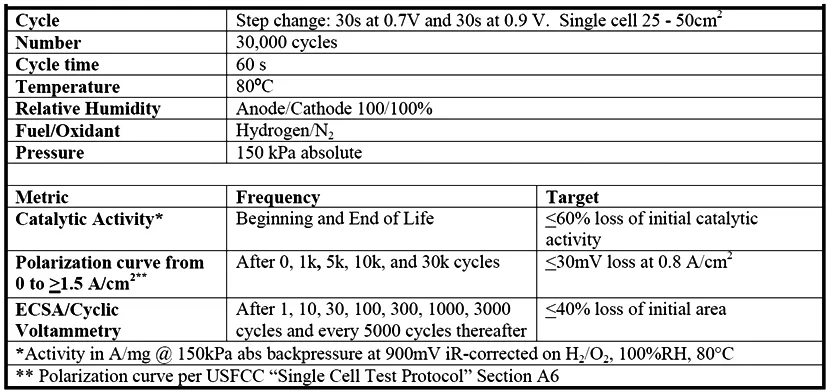

针对电催化剂本身性质退化方面的耐久性测试方法如表2所示。主要涉及电位循环试验,使电极在0.7 V和0.9 V电位下反复切换,加速电极中Pt颗粒溶解和长大过程。

表2 电催化剂耐久性加速试验方法[17]

通常本试验关注的测试指标主要为电化学活性面积ECSA和极化曲线对应电流密度下的性能,该指标的测试计算方法可参考国标进行[18]。一般当ECSA值低于初始值的40%或者当在0.8 A/cm2电流密度下电位下降超过30 mV时停止试验。

针对催化剂抗中毒的耐久性试验一般参考Free⁃dom car技术小组制定的测试协议,气体成分如表3所示[3]。测试时间为1 000 h。测试结束后对比特定电流下在毒性气氛和纯净氢气中电池的电压差异,一般不应超过100 mV。

表3 Freedom car技术小组气体污染物耐久试验[3]

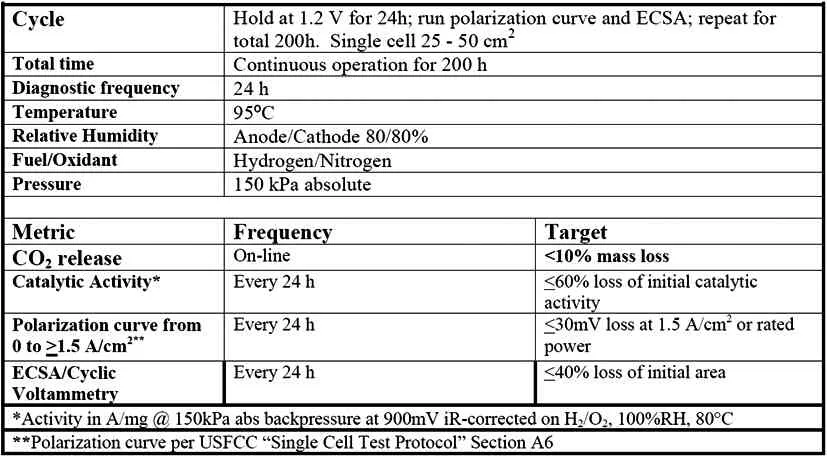

对应碳载体腐蚀的测试方法如表4所示。使测试电池保持在1.2 V的电位上持续200 h,并定期测试电化学活性面积和极化曲线。同样,当ECSA下降至初始值的40%以下或额定功率输出时电压下降超过30 mV可提前停止试验。

表4 催化剂碳载体耐久性加速试验[17]

针对电极中离聚物的耐久性试验方法如表5所示。主要是在开路电压下,促使离聚物加速退化。其主要监测的指标是F-离子的释放速率以及OCV的下降情况,然而该部分测试难以将电极中的离聚物退化与质子交换膜的退化加以区分。因此不能完全说明问题。而高频阻抗测试的引入虽然可以在一定程度上加以区分,然而依然不能完全确定。一般是通过对连续数据的对比分析加以经验判断。

表5 离子聚合物耐久性加速试验(DOE)[17]

4 结束语

车用燃料电池服役环境恶劣,尤其启停、加减速、冷启动、待机等工况会对燃料电池催化电极造成显著损害。因此,在燃料电池电堆设计之初对其进行耐久性考虑、设计和测试就显得极其重要。

本文从催化剂尺寸变化、溶解速率、气体污染物毒化、碳载体腐蚀以及离聚物分解等角度出发较全面地论述了催化电极在典型工况下的退化机制。整理给出了针对催化剂、碳载体、气体污染抗毒和离聚物分解的加速耐久试验和评估指标。对燃料电池膜电极的设计开发、选型具有重要的借鉴意义和参考价值。