DP780高强钢板的弯曲凹模圆角曲形优化

董文正,温俊杰,徐令,林启权,李落星

DP780高强钢板的弯曲凹模圆角曲形优化

董文正1, 2,温俊杰1,徐令1,林启权1,李落星2

(1. 湘潭大学 机械工程学院,湖南 湘潭,411105; 2. 湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙,410082)

针对冲压成形过程中模具磨损及零件表面黏模等问题,以DP780高强度钢板U型弯曲成形为例,采用有限元数值模拟及工艺试验相结合的方法,对弯曲成形模具凹模圆角区域进行磨损区域预测及凹模圆角优化设计。研究结果表明:基于FEM−Archard磨损模型预测的弯曲成形黏模区域与试验结果相吻合;凹模圆角和形状对模具圆角表面磨损深度影响很大,凹模圆角半径越大,磨损深度越小;偏差−椭圆弧比标准圆弧、椭圆弧具有更好的抗成形黏模性能。

DP780高强钢板;弯曲成形;磨损深度;曲形优化

随着现代制造业对节能环保关注度的日益提高,减小汽车质量是实现节能减排的有效途径。汽车质量每降低10%,油耗可降低6%~8%[1]。汽车用双相高强度钢板以其独特的深拉深性、高强度、烘烤硬化性等优点,成为轻量化汽车用材料的重要发展方向之一。然而,随着高强度钢板强度的增加,其冲压成形性能不断变差,成形界面接触状态发生了根本性变化,模具和零件表面容易产生黏着、磨损及划痕等表面缺陷,即产生黏模行为,严重影响模具使用寿命和零件表面质量。以方盒拉深成形工艺为例,凹模表面在成形次数=1时便出现严重的划痕等黏模行为。因此,研究汽车用双相高强钢钢板成形过程中模具/板料表面的磨损特性及其模具优化结构,对指导汽车覆盖件的实际生产、提高我国汽车产业的竞争力具有重要意义。目前,国内外许多学者对冲压成形黏模机理进行了大量研究。ROTH等[2−3]对拉深成形中微观黏模机理进行了试验研究,将黏模行为分为稳定和不稳定2个阶段,稳定阶段表现为板料上的材料连续转移到模具表面,不稳定阶段主要表现为表面开裂。PEREIARA等[4−6]系统研究了弯曲成形模具和板料的黏模行为,发现弯曲凹模圆角接触压力存在瞬态和稳态阶段2个阶段,且瞬态的接触压力峰值是影响后续黏模行为的关键因素。ABE等[7]用不锈钢板和铝合金板对经过抛光的金属陶瓷模具和经过喷丸表面处理的金属陶瓷模具进行圆筒形件拉深试验,发现经过喷丸处理后,模具表面峰谷深度在0.22~0.42 μm之间具有最强的抗黏模成形能力;当峰顶高度超过0.06 μm时,黏模比较容易产生。 HEINRICHS等[8−9]通过对扫描电子显微镜对含氮粉末冶金冷作模具钢和铝组成的摩擦副进行原位观察,发现表面形貌和摩擦副的材料成分对黏模趋势有很大影响。陈新平等[10−11]对拉深过程中的黏模行为进行了研究,分析了模具表面形貌演化、模具硬度、变形模式等因素对黏模的影响,并通过选择不同的模具材料及模具表面处理以减小或消除黏模缺陷。DONG等[12−14]基于FEM−Archard模型评估了高强度钢板冲压成形黏模行为在模具表面的分布规律及黏模影响因素,发现成形界面压力、滑移距离是模具型面与坯料表面产生黏模的必要非充分条件,最大界面压力是实现由板料向模具发生材料转移的“最直接驱动力”,有效滑移距离是黏模行为的“累积效果”。在模具结构优化方面,WANG等[15]研究了不同形状的凹模圆角对黏模的影响,发现不同形状的凹模圆角会严重影响圆角区域的接触压力分布并最终影响凹模圆角的黏模程度。JENSEN等[16]用椭圆形状作为凹模圆角形状,对椭圆进行优化使模具的磨损寿命提高2倍。王晋炜 等[17]采用三次样条曲线对凹模圆角进行优化,并应用于方盒形件和汽车前舱盖的成形中,有效地降低了凹模的磨损,延长了模具的寿命。综上所述,目前许多研究均集中在冲压成形黏模机理上,而对通过模具结构优化减小黏模行为的研究较少,大多局限于高、低椭圆等简单形状的凹模圆角优化。为此,本文作者以DP780高强度钢板U型弯曲成形为例,采用有限元数值模拟方法,对弯曲成形凹模圆角结构进行优化设计,以便研制探索一种具有优异抗成形黏模行为的凹模圆角形状结构,为实际汽车冲压件成形提供参考。

1 试验方法及条件

1.1 U型弯曲成形有限元解析模型的建立

为了提高计算效率及考虑U型弯曲成形的对称性,采用1/2有限元模型进行计算,如图1(a)所示。凸模和压边圈采用解析刚体模型,板料、模具基体和VC镀层均采用弹塑性材料模型。DP780高强度钢板力学性能参数由单向拉伸试验获得,其弹性模量为210 GPa,泊松比为 0.28,屈服强度为852 MPa,硬化指数为0.18。模拟时采用布种子的方法划分网格,板料网格的种子采用全局种子,相邻种子间距为0.03 mm。凹模圆角采用边种子的方式,相邻种子间距为0.03 mm,与凹模圆角相接的直边部分从圆角侧到边缘种子尺寸由0.03 mm过渡到2.00 mm。为了更好地使网格适应凹模圆角形状,采用ABAQUS提供的进阶算法划分网格,以便使网格与种子位置更相符。凸模与板料、压边圈与板料、凹模与板料的接触均采用基于罚函数算法的SURFACE−TO−SURFACE接触,共7个分析步,每个分析步的时长均为1 s,摩擦因数设为0.15。采用董文正等[14]提出的基于FEM−Archard模型的磨损深度预测方法,其计算流程如图1(b)所示。

(a) 有限元解析模型;(b) 磨损深度计算流程

1.2 U型弯曲成形试验条件

弯曲成形试验在BCS−50A通用板材成形性试验机试上进行。为了便于对拆卸模具进行粗糙度测量和表面形貌观察,凹模采用镶块结构,模具结构如图2所示。弯曲凹模基体材料为Cr12冷作模具钢,原始模具初始表面洛氏硬度为45。经TD处理后,模具表面洛式硬度为59,VC涂层厚度为12mm。弯曲成形板料为宝钢生产的HC420/DP780高强度钢板,其长×宽×高为100 mm×20 mm×1.6 mm,弯曲凸凹模单边间隙为1.7 mm,初始压边力为18 kN。为了加速模具产生黏模,在进行弯曲成形试验之前,DP780高强度钢板和模具均用丙酮清洗,成形界面接触处于干摩擦状态,试验温度为室温。模具镶块的圆角弧度在板料入口处定义为0°,在出口处定义为90°。采用VHX−2000C超景深显微系统观察凹模圆角黏模行为微观表面形貌。

2 结果和讨论

2.1 TD处理VC涂层模具弯曲成形后凹模圆角黏模区域分布

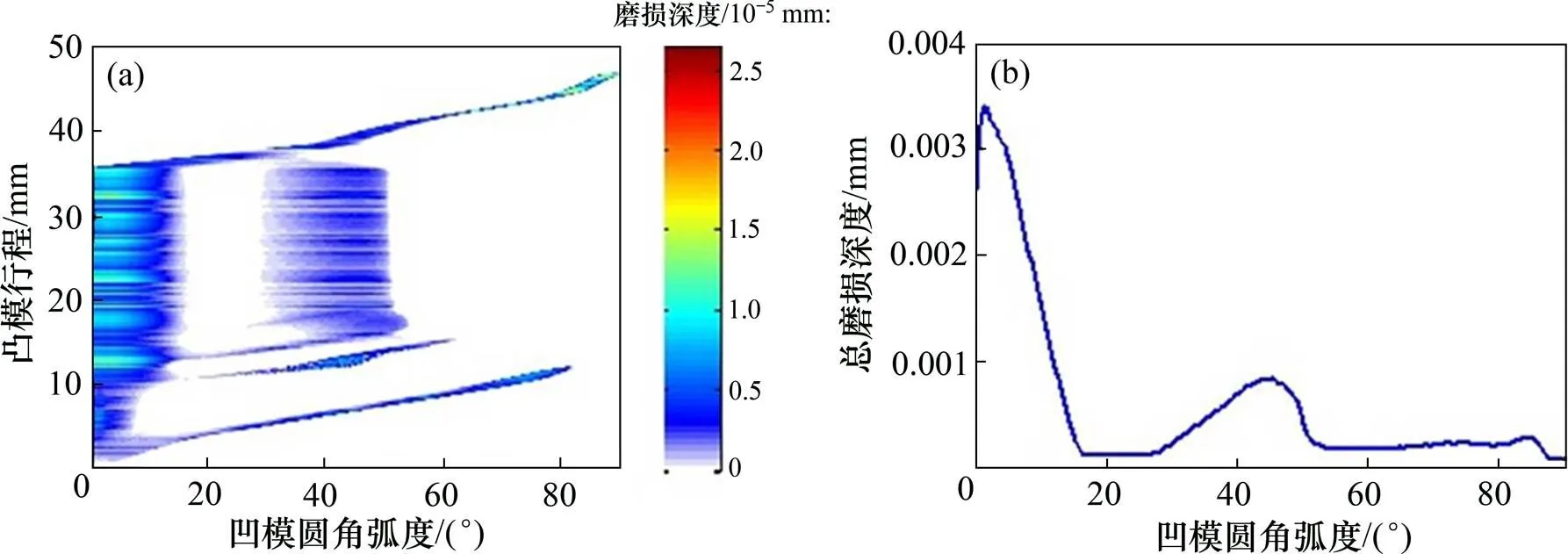

图3所示为TD处理VC涂层模具凹模圆角的磨损深度分布情况。由于在U型弯曲成形过程中,板料与凹模圆角经历着单点接触、2点接触直至多点接触,DP780高强度钢板与VC涂层模具凹模圆角界面一直处于非完全接触的多点滑动状态,因此,磨损情况分布不均匀(如图3(a)所示)。此外,由图3所示模拟结果可知:0°~10°和30°~50°区域磨损深度较大,且0°~10°区域磨损深度最大,表明弯曲时凹模表面这2个区域最容易发生黏模行为。图4所示为VC涂层模具弯曲成形前后凹模圆角和DP780高强度钢板的表面微观形貌。由图4可知:弯曲成形后VC涂层模具和DP780高强度钢板表面均出现了不同程度的划痕行为,且VC涂层模具凹模圆角0°~10°和30°~50°相对其他区域划痕较严重,与上述有限元预测结果基本一致。由此可见:基于FEM−Archard模型建立的磨损深度计算方法可以很好地预测VC涂层模具/DP780高强度钢板界面黏模行为。

2.2 凹模圆角半径对磨损深度的影响

图5所示为不同凹模圆角半径(3,5和8 mm)下凹模圆角表面磨损深度分布。由图5(a),(b)和(c)可知:当=3 mm时,稳定阶段的模具/板料接触区域是连续的,接触弧长为1.78 mm,接触的右边界在34°处;当为5 mm和8 mm时,稳定阶段的模具/板料接触区域不连续,凹模圆角接触弧长分别为1.31 mm和1.04 mm,接触的右边界分别在50°和65°处。由此可见:随着凹模圆角半径增大,凹模入口处接触区域不断减小,同时,该区域的磨损量也随之减少。从图5(d)可见:2个磨损深度峰值随着圆角半径增大而降低,其中0°附近第1个峰值降低幅度较大,第2个峰值稍降低,并都有向高弧度方向移动的趋势。因此,通过模拟结果可以发现:增大凹模圆角有利于减小模具磨损及黏模行为倾向。然而,在实际冲压成形设计及制造中,凹模圆角越大,模具加工时间越长且模具原材料增加,模具生产成本增加。因此,在实际冲压成形模具设计时,应兼顾模具磨损和模具生产成本这2个因素,设计合理的模具圆角半径。

(a) 主视图;(b) A−A剖视图;(c) 凹模镶块截面示意图

(a) 不同凸模行程下磨损深度分布;(b) 总的磨损深度分布

(a) 成形前VC模具表面;(b) 成形前DP780表面;(c) 成形后VC模具表面;(b) 成形后DP780表面

2.3 凹模圆角形状对磨损深度的影响

目前,在进行模具结构设计时,圆角基本上采用标准圆弧形状,然而,现有研究结果表明:通过适当改变模具圆角形状可以改善模具表明的磨损及黏模行为[15−17]。为此,本文提出一种与标准圆弧有适当偏差的偏差圆弧结构,以标准圆弧半径为=5 mm为例,其特征为:0°~50°区域的偏差为正偏差,偏差圆弧与标准圆弧的径向最大偏差为0.005 mm;50°~90°区域的偏差为负偏差,偏差圆弧与标准圆弧的径向最小偏差为−0.005 mm,如图5所示。同时,为了对比,选择2种不同形状的椭圆圆弧作为成形的圆弧形状,高次椭圆水平轴长为10 mm,竖直轴长为5 mm,低次椭圆水平轴长为5 mm,竖直轴长为10 mm,如图6所示。

(a) R=3 mm;(b) R =5 mm;(c) R=8 mm;(d) 总磨损深度

(a) 偏差圆弧;(b) 高次椭圆弧;(c) 低次椭圆弧

图7所示为不同凹模圆角形状下凹模圆角表面界面压力和磨损深度分布区域,图8所示为最大界面压力变化规律及总的磨损深度分布规律。从图7和图8可知:在相同成形条件下,高次椭圆弧界面最大面压力峰值最大(约2.4 GPa),且持续时间最长,其中界面压力大于1.6 GPa的行程从5 mm开始到31 mm结束,占总行程的63.4%。此外,高次椭圆弧凹模入口处总磨损量为偏差圆弧的3倍、低次椭圆弧的2倍左右。由此可见,高次椭圆弧并不是理想的凹模圆角优化 形状。

对于低次椭圆弧(见图7),界面压力和磨损深度较大的区域集中在凹模入口和出口处,其他位置基本上没有黏模倾向。凸模行程为13~30 mm的最大接触压力较稳定,界面压力为900 MPa左右,约为偏差圆弧的2倍。与偏差圆弧相比,虽然凹模入口处低次椭圆弧的总磨损深度比偏差圆弧的略小,但在凹模出口处低次椭圆弧出现了严重磨损,且磨损量比凹模入口处的磨损量还大(见图8(b))。

(a) 偏差圆弧界面压力;(b) 偏差圆弧磨损深度;(c) 高次椭圆弧界面压力;(d) 高次椭圆弧磨损深度;(e) 低次椭圆弧界面压力;(f) 低次椭圆弧磨损深度

(a) 最大界面压力;(b) 总磨损深度

与低次椭圆弧、高次椭圆弧相比,偏差圆弧界面压力分布较均匀,最大界面压力峰值为1.7 GPa左右,最大磨损深度最小。可见:偏差圆弧凹模圆角会改变模具较严重磨损区域的分布。因此,通过调整圆弧偏差,可以使凹模圆角磨损降低及磨损更加均匀分布。

2.4 偏差−椭圆弧凹模圆角结构设计

根据以上凹模圆角形状优化分析,磨损深度峰值由高到低依次是高次圆弧、低次圆弧、偏差圆弧。但磨损深度峰值对于标准圆弧来说减小较少,因此,将偏差圆弧与椭圆弧结合进行优化,经模拟发现当竖轴长度为7 mm时,偏差−椭圆具有较小的磨损深度,与标准圆弧相比,磨损深度峰值可降低约20%,如图9所示。

(a) 偏差−椭圆弧尺寸;(b) 总磨损深度

3 结论

1) DP780高强度钢板弯曲成形凹模圆角初期黏模行为以划痕为主,黏模行为主要集中在0°~10°和30°~50°这2个区域。

2) 弯曲凹模圆角半径越大,凹模圆角表面磨损深度越小。适当增大凹模圆角半径有利于提高模具的抗成形黏模性能。

3) 偏差−椭圆弧凹模圆角形状比单一标准圆弧、椭圆弧具有更好的抗成形黏模性能。

[1] TOKITA Y, NAKAGAITO T, URABE T. Stretch formability of high strength steel sheets in warm forming[J]. Journal of Materials Processing Technology, 2017, 246(660): 77−84.

[2] ROTH C, MOHR D. Effect of strain rate on ductile fracture initiation in advanced high strength steel sheets: experiments and modeling[J]. International Journal of Plasticity, 2014, 56(4): 19−44.

[3] SCHEDIN E, LEHTINEN B. Galling mechanisms in lubricated systems: a study of sheet metal forming[J]. Wear, 1993, 170(1): 119−130.

[4] PEREIARA M P, YAN W, ROLFE B F. Contact pressure evolution and its relation to wear in sheet metal forming[J]. Wear, 2008, 265(11): 1687−1699.

[5] PEREIRA M P, DUNCAN J L, YAN W, et al. Contact pressure evolution at the die radius in sheet metal stamping[J]. Journal of Materials Processing Technology, 2009, 209(7): 3532−3541.

[6] PERIRA M P, WEISS M, ROLFE B F, et al. The effect of the die radius profile accuracy on wear in sheet metal stamping[J]. International Journal of Machine Tools and Manufacture, 2013, 66(2): 44−53.

[7] ABE Y, MORI K, HATASHITA F, et al. Improvement of seizure resistance in ironing of stainless steel cup with cermet die having fine lubricant pockets[J]. Journal of Materials Processing Technology, 2016, 234(658): 195−207.

[8] HEINRICHS J, OLSSON M, JACOBSO S. New understanding of the initiation of material transfer and transfer layer build-up in metal forming: in situ studies in the SEM[J]. Wear, 2012, 292/293(15): 61−73.

[9] HEINRICHS J, OLSSON M, JACOBSO S. Influence of tool steel microstructure on initial material transfer in metal forming: in situ studies in the SEM[J]. Wear, 2013, 302(1): 1249−1256.

[10] 陈新平, 侯英岢, 蒋浩民, 等. 薄板成形中模具硬度对拉毛影响的实验研究[J]. 锻压技术, 2008, 33(2): 31−33. CHEN Xinping, HOU Yingke, JIANG Haomin, et al. Experimental research on the effect of die hardness on the galling in sheet metal forming[J]. Forging & Stamping Technology, 2008, 33(2): 31−33.

[11] 侯英苛, 张卫刚, 于忠奇, 等. 模具硬度对高强钢板拉毛缺陷的影响规律研究[J]. 塑性工程学报, 2008, 15(6): 43−47. HOU Yinke, ZHANG Weigang, YU Zhongqi, et al. The study of the effect of die hardness on galling of high strength steel[J]. Journal of Plasticity Engineering, 2008, 15(6): 43−47.

[12] DONG Wenzheng, XU Ling, LIN Qiquan, et al. Experimental and numerical investigation on galling behavior in sheet metal forming process[J]. The International Journal of Advanced Manufacturing Technology, 2017, 88(1): 1101−1109.

[13] 董文正, 徐令, 林启权. 高强钢板弯曲成形界面压力变化规律及黏模行为[J]. 中南大学学报(自然科学版), 2016, 47(5): 1513−1518. DONG Wenzheng, XU Ling, LIN Qiquan. Contact pressure and galling behavior at die radius in bending process with high strength steel sheet[J]. Journal of Central South University(Science and Technology), 2016, 47(5): 1513−1518.

[14] 董文正, 林启权, 王志刚. 基于FEM-Archard模型的高强钢冲压成形宏观黏模行为评估[J]. 材料科学与工艺, 2015, 23(3): 35−38. DONG Wenzheng, LIN Qiquan, WANG Zhigang. On the galling behavior in HSS sheet metal forming process by FEM-Archard model[J]. Materials Science and Technology, 2015, 23(3): 35−38.

[15] WANG X Z, MASOOD S H. Investigation of die radius arc profile on wear behaviour in sheet metal processing of advanced high strength steels[J]. Materials & Design, 2011, 32(3): 1118−1128.

[16] JENSEN M R, DAMBORG F F, NIELSENi K B, et al. Optimization of the draw-die design in conventional deep- drawing in order to minimise tool wear[J]. Journal of Materials Processing Technology, 1998, 83(1): 106−114.

[17] 王晋炜, 郭水军, 杨旭静, 等. 冲压成形中凹模入口角曲线优化[J]. 中国机械工程, 2014, 25(24): 3333−3337. WANG Jinwei, GUO Shuijun, YANG Xujing, et al. Optimization of draw-die entrance curve in sheet metal forming[J]. China Mechanical Engineering, 2014, 25(24): 3333−3337.

(编辑 陈灿华)

Optimization of die fillet in bending process of high strength steel sheet DP780

DONG Wenzheng1, 2, WEN Junjie1, XU Ling1, LIN Qiquan1, LI Luoxing2

(1. School of Mechanical Engineering, Xiangtan University, Xiangtan 411105, China; 2. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University, Changsha 410082, China)

Considering that there are die failures and workpiece surface damages in sheet metal forming process, wear depth prediction and die fillet optimization in U-bending process with DP780 high strength steel sheet were investigated by finite element method(FEM) numerical simulation and experiments. The results show that the prediction of galling zone by FEM−Archard wear model agrees with the experimental result. The wear depth on die surface is influenced by the die fillet radii and shape. The wear depth decreases with the increase of the die fillet radii, and the shape of deviant-elliptic arc has the best anti-galling performance.

DP780 high strength steel sheet; bending; wear depth; optimization of die fillet

10.11817/j.issn.1672-7207.2018.11.008

TG386.3

A

1672−7207(2018)11−2692−08

2017−12−11;

2018−02−20

国家自然科学基金资助项目(51605408, 51575467); 汽车车身先进设计制造国家重点实验室开放基金资助项目(31515011) (Projects(51605408, 51575467) supported by the National Natural Science Foundation of China; Project(31515011) supported by the State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body)

林启权,教授,博士生导师,从事塑性成形理论及数值模拟研究;E-mail: xtulqq@163.com