涡轮叶片吸力面扇形孔气膜冷却效率优化

黄莺,张靖周, 2,王春华

涡轮叶片吸力面扇形孔气膜冷却效率优化

黄莺1,张靖周1, 2,王春华1

(1. 江苏省航空动力系统重点实验室,南京航空航天大学 能源与动力学院,江苏 南京,210016;2. 先进航空发动机协同创新中心,北京,100191)

为了提高气膜冷却效率,采用三维雷诺时均(RANS)和代理优化模型,对涡轮叶片吸力面特定位置的扇形气膜孔结构进行优化;将孔间距与直径比(/)和孔厚径比(/)分别固定为4.5和2.5,仅将扇形孔的倾角、侧向扩展角和前向扩展角作为设计变量;选取气膜孔下游流向距离与气膜孔直径的比值/=12区域内的面积平均气膜绝热冷却效率作为目标函数,通过径向基神经网络(RBFNN)构建代理模型,并采用遗传算法搜索最优设计点,从而获得吹风比=1.5时的扇形气膜孔优化结构,并结合流场计算结果,对优化前后的扇形孔气膜冷却性能进行分析。研究结果表明:较大的气膜孔倾角和侧向扩展角以及较小的前向扩展角有利于改善气膜冷却性能;与基准参考扇形孔相比,优化结构面积平均绝热气膜冷却效率提高18%。

涡轮叶片;气膜冷却;吸力面;扇形孔;优化;代理模型

随着航空发动机技术的发展,涡轮进口燃气温度不断提高,对热端部件的强化冷却提出了更高要求[1]。气膜冷却作为一种高效的表面冷却方式,在热端部件冷却中具有重要的作用,其孔型的优化及其创新设计已成为国内外研究人员关注的热点问题之一[2−6]。研究表明,成型孔(shaped hole)可以有效地抑制离散孔气膜射流与主流相互作用诱导的反向旋转涡对,从而大幅度提高气膜冷却效率。扇形孔作为一种典型的扩张型面气膜孔,国内外研究者已开展大量实验和数值研究。由于气膜孔出口的扩展型面,导致气膜出流平均速度降低和扩散能力增强,降低了气膜射流向主流的穿透能力并增加了展向扩展面积[7−11]。鉴于扇形孔的几何参数较常规圆形气膜孔更多,因此,影响气膜冷却性能的规律也更加复杂。SAUMWEBER等[12]通过研究发现扇形孔的扩张角、倾斜角以及靠近气膜孔入口的圆柱段长度是影响气膜冷却性能最重要的几何参数。COLBAN等[13]通过对大量平板表面扇形孔气膜冷却效率进行分析,发现现有的一些气膜绝热冷却效率准则关联式之间存在很大偏差。LEE等[14−16]采用单目标优化代理模型,以气膜冷却效率为目标函数,对平板表面扇形孔结构进行了优化,并采用多目标优化代理模型,以气膜冷却效率和气动损失为目标函数,对扇形孔结构进行了优化。WANG等[17]采用径向基神经网络和遗传算法,针对吹风比=0.5和=1.5这2种情况,以平板扇形孔倾斜角、侧向扩展角和孔长为设计变量,对扇形孔结构进行了优化分析。表面曲率以及主流通道压力梯度对于气膜冷却性能有很大影 响[18−19]。与相对单一的顺、逆压梯度主流相比,涡轮叶栅通道主流的流场结构更为复杂,涡轮叶片表面的气膜冷却与平板表面存在很大差异,因此,针对涡轮叶片的真实工作状态开展气膜孔型的结构优化是十分必要的。为此,本文作者以某涡轮导向叶片为研究对象,在模拟叶栅通道真实主流气动参数的条件下,开展涡轮叶片吸力面上特定位置上单排扇形气膜孔的结构优化研究。

1 计算模型

1.1 计算域和边界条件

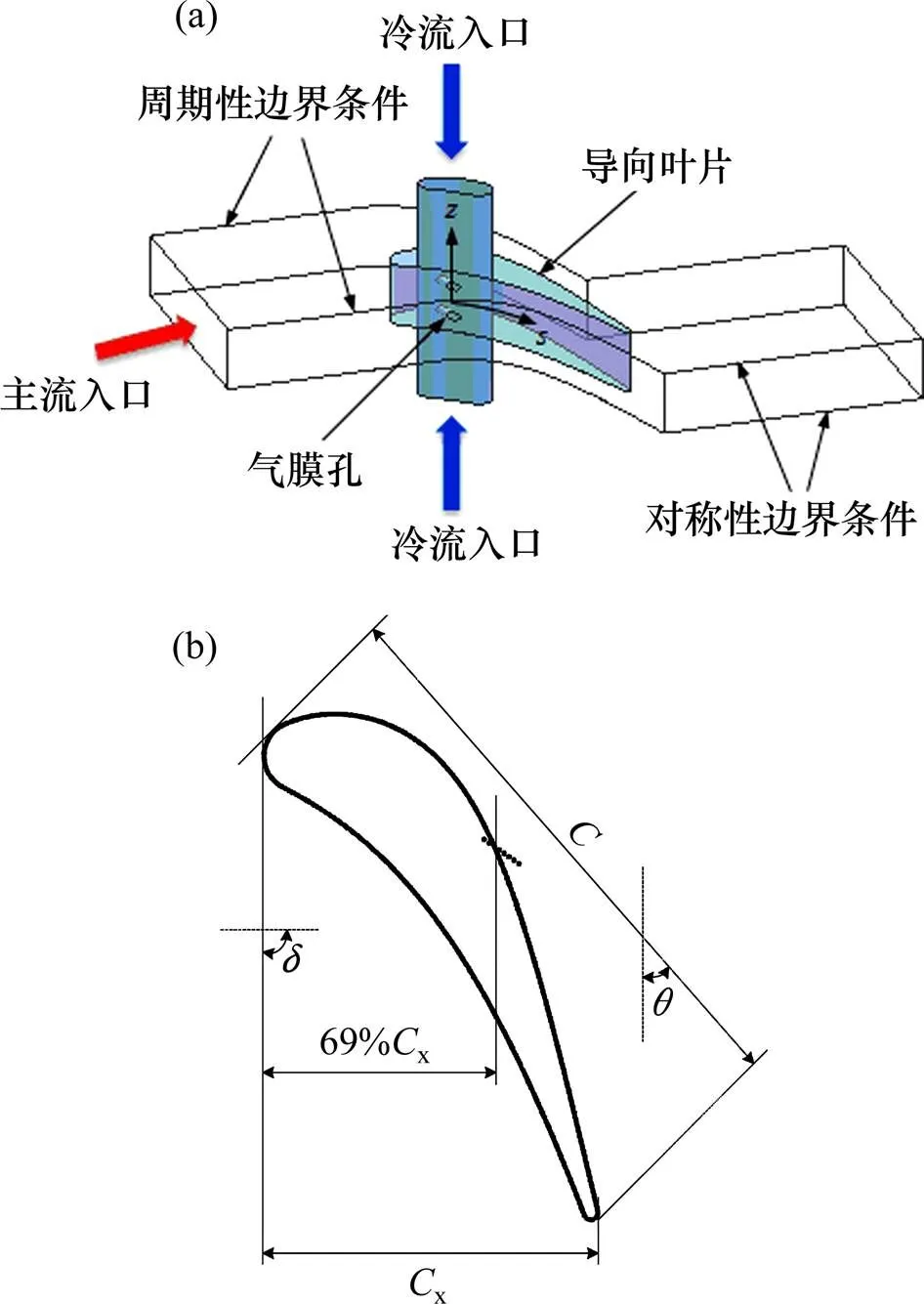

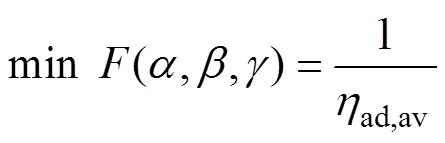

参考文献[5]选取叶型,基于叶栅的周期性特征,只选取1个叶栅通道作为计算域,如图1所示。叶片栅距为53.6 mm,叶片弦长为74.4 mm,轴向弦长x为42.3 mm,进气角为90°,安装角为35.7°。在叶片吸力侧对应于69%弦长位置处设置气膜孔,气膜孔直径为0.6 mm,孔间距与膜孔直径之比(/)为4.5。为减少计算网格,在叶片径向仅选取2个气膜孔节距进行数值模拟,冷却气流采用容腔两端进气方式。

计算域边界条件如下:叶栅通道主流入口为质量流量入口,其质量流量、总温和压力分别为0.112 kg/s,2 100 K和2 MPa,对应的叶栅通道主流入口雷诺数(,以叶片弦长为特征尺寸) 为400 000;混合气体出口为压力出口,取为1.3 MPa;冷气腔入口为质量流量进口,质量流量由吹风比()确定,冷气总温和压力分别为900 K和2 MPa;叶栅通道两侧面采用对称性边界条件;叶栅通道上下面采用周期性壁面条件;所有壁面均采用绝热、无滑移速度条件;冷热流体均采用理想空气。在利用Fluent软件进行计算时,比热容和导热率的计算基于动力学理论;黏性基于Sutherland算法。

(a) 叶栅通道;(b) 叶型剖面

考虑到气膜孔出口形状改变将导致气膜出流平均速度变化,同时在气膜孔出口以及叶栅通道中的气动参数也不均匀,因此,在吹风比的定义中,以气膜孔进口和叶栅通道进口的平均参数作为基准,即

式中:∞和∞分别为叶栅进口主流的密度和速度;c和c分别为气膜孔进口的冷却气流平均密度和速度。考虑到涡轮叶片吸力面侧的气膜出流往往处于主流加速区域,气膜出流速度较大,故选择吹风比=1.5。

1.2 设计变量和目标函数

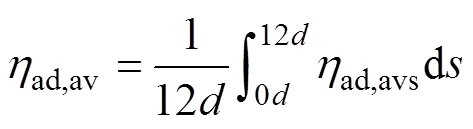

扇形气膜孔选用前侧扩结构[15],其结构示意图如图2所示。考虑到涡轮叶片的壁厚为固定值,本文设定气膜孔的厚径比(/)为2.5,选取气膜孔倾角、侧向扩展角和前向扩展角作为设计变量,规定侧向扩展段2=2,前向扩展段3=。气膜孔主要参数及设计变量范围如表1所示。

(a) 俯视图;(b) 正视图

表1 扇形气膜孔主要参数及设计变量范围

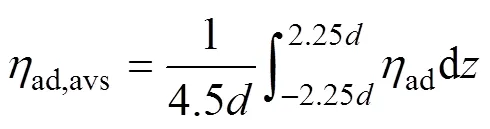

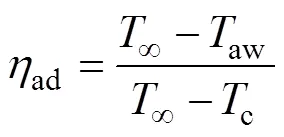

参考文献[15],选取气膜孔下游特定区域的面积平均气膜绝热冷却效率(ad,av)作为目标函数。记扇形孔出口尾缘为/=0,沿主流方向选取/=0至/=12区域。面积平均气膜绝热冷却效率(ad,av)定义为

式中:为气体在涡轮叶片吸力面的流动距离;ad,avs为沿流向的展向面积平均气膜绝热冷却效率;ad为局部气膜绝热冷却效率。

式中:为展向距离;T为主流进口温度;c为冷气进口温度;aw为绝热壁面温度。

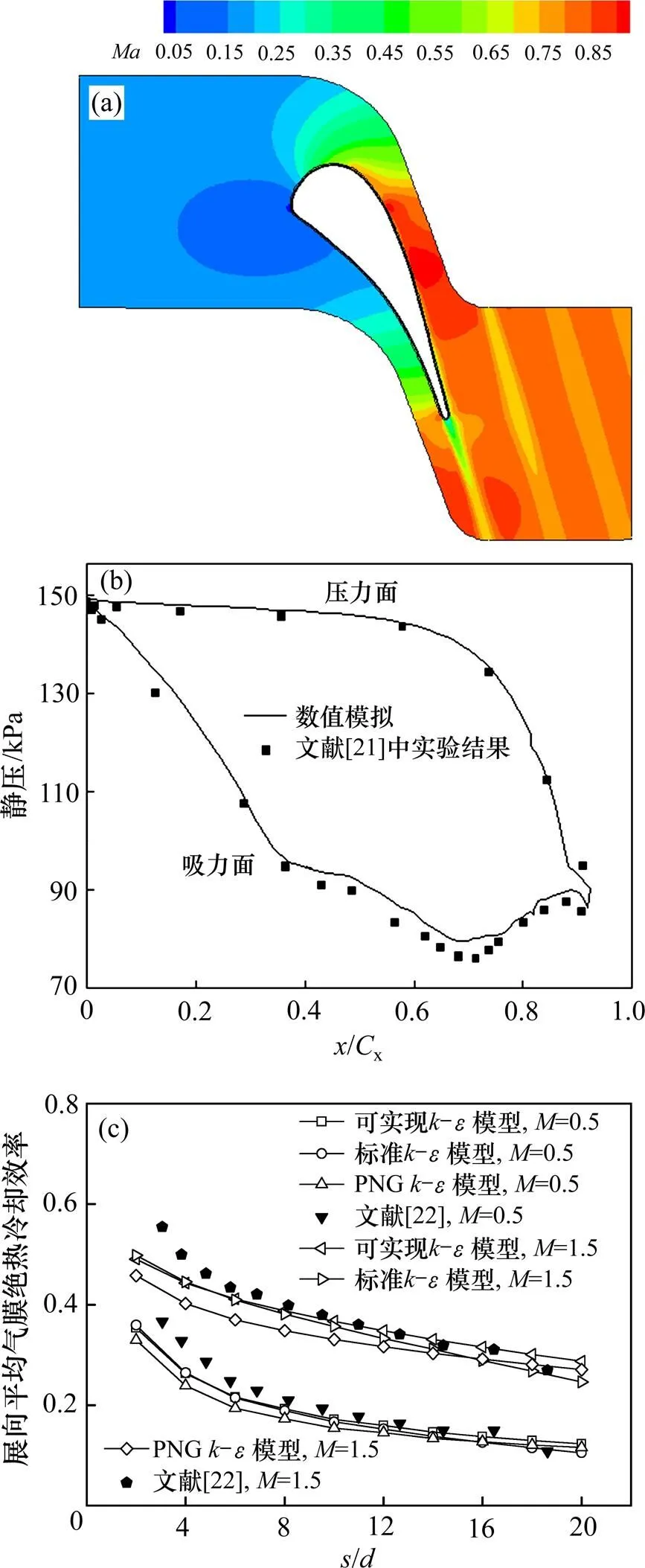

优化问题可表述为

式中:(,,)为适应度函数。

2 计算方法

2.1 基于RANS的气膜冷却效率计算

气膜冷却流场和气膜冷却效率计算采用商业Fluent软件,基于雷诺时均(RANS)方法进行稳态求解。HARRISON等[20]研究发现可实现−模型能很好地预测气膜冷却效率,故本文采用可实现−湍流模型进行数值模拟。为了进一步验证该模型的合理性,对标准−湍流模型和重整化群(RNG)−湍流模型也进行了相应计算。近壁面网格质心到壁面的量纲一距离+约为1,所以,壁面函数选用增强型壁面函数。压力的离散格式为标准格式,密度、动量、湍流动能、湍流耗散率和能量的离散格式均采用二阶迎风格式;解的收敛标准是各项残差精度小于10−5,收敛曲线趋于平直并且吸力面面平均温度变化不大。

叶片表面气膜冷却网格划分如图3所示。为了消除网格数目对计算结果的影响,对网格数目为16× 105~40×105的网格进行网格实验,当计算网格数量达到32×105时,网格数量对计算结果的影响很小。

图3 叶片表面气膜冷却网格划分

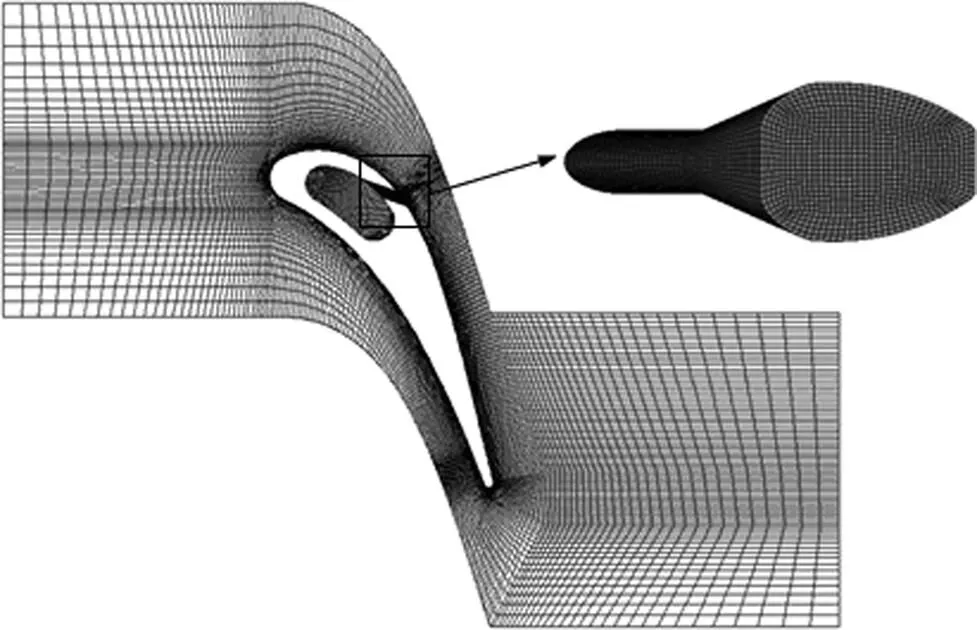

为了验证计算方法,选取2个验证模型:其一为导向叶片表面压力测试模型[21],其二为导向叶片扇形孔气膜绝热冷却效率测试模型[22]。图4(a)所示为数值模拟得到的叶栅通道内的马赫数分布云图。由于叶栅通道的流动弯角,主流在叶片吸力面侧呈现显著的流动加速;而在压力面侧,主流仅在邻近叶片尾缘出形成较为显著的流动加速。图4(b)所示为数值模拟与测试模型所得叶片表面静压分布对比。由图4(b)可知:可实现−湍流模型数值模拟结果与实验测试结果较吻合。图4(c)所示为不同模型中导向叶片扇形孔气膜绝热冷却效率对比。由图4(c)可知:当/较小时,可实现−湍流模型与测试模型的展向平均气膜绝热冷却效率相对误差较大,当吹风比=1.5时,最大偏差为14%;但就整体而言,可实现−湍流模型数值模拟结果与实验测试结果较吻合。

(a) Ma分布云图;(b) 叶片表面静压分布;(c) 扇形孔气膜绝热冷却效率

2.2 基于RBFNN的优化方法

优化过程采用径向基神经网络(RBFNN)建立代理模型。RBFNN包括输入层、隐藏层和输出层3层结构,有很强的非线性拟合能力,可映射任意复杂非线性关系,并且具有很强的鲁棒性、记忆能力以及学习能力[23]。RBFNN借助于Matlab软件通过命令‘newrbe’实现代理模型的构建。基于RBFNN的优化流程如图5所示。首先,确立优化问题,选择3个设计变量,并规定其范围。针对3个设计变量,采用拉丁超立方设计方法设计25组数据作为训练样本,采用随机方法选取8组数据作为测试样本,见表2和表3。利用训练样本和测试样本训练和测试径向基神经网络(RBFNN);输出RBFNN预测ad,av和测试样本ad,av最小误差下的扩展速度;最后利用RBFNN耦合遗传算法搜索最优设计点,得到优化结果。其中遗传算法借助于Matlab软件通过遗传算法工具箱实现。遗传算法选用的种群类型为双精度型向量,按照适者生存和优胜劣汰的原则,经过交叉和变异,最终产生代表新的解集的最优种群。

图5 优化流程图

表2 RBFNN训练样本(M=1.5)

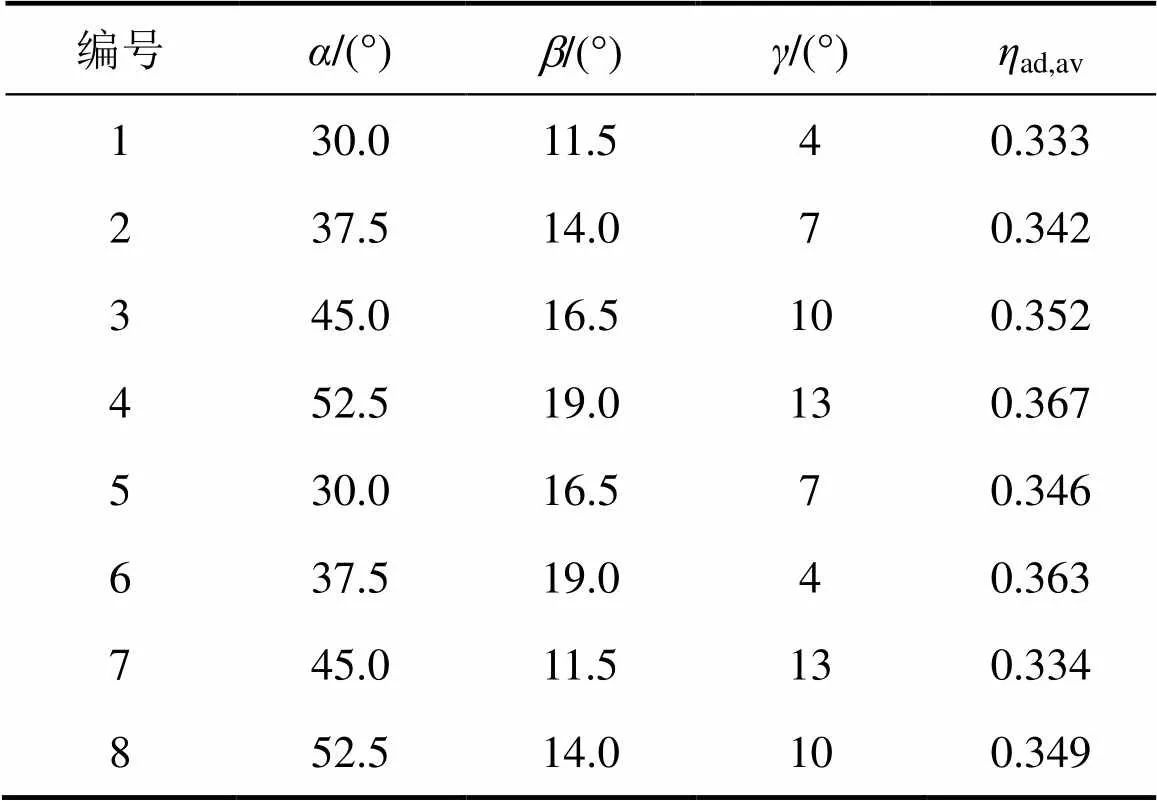

表3 RBFNN测试样本

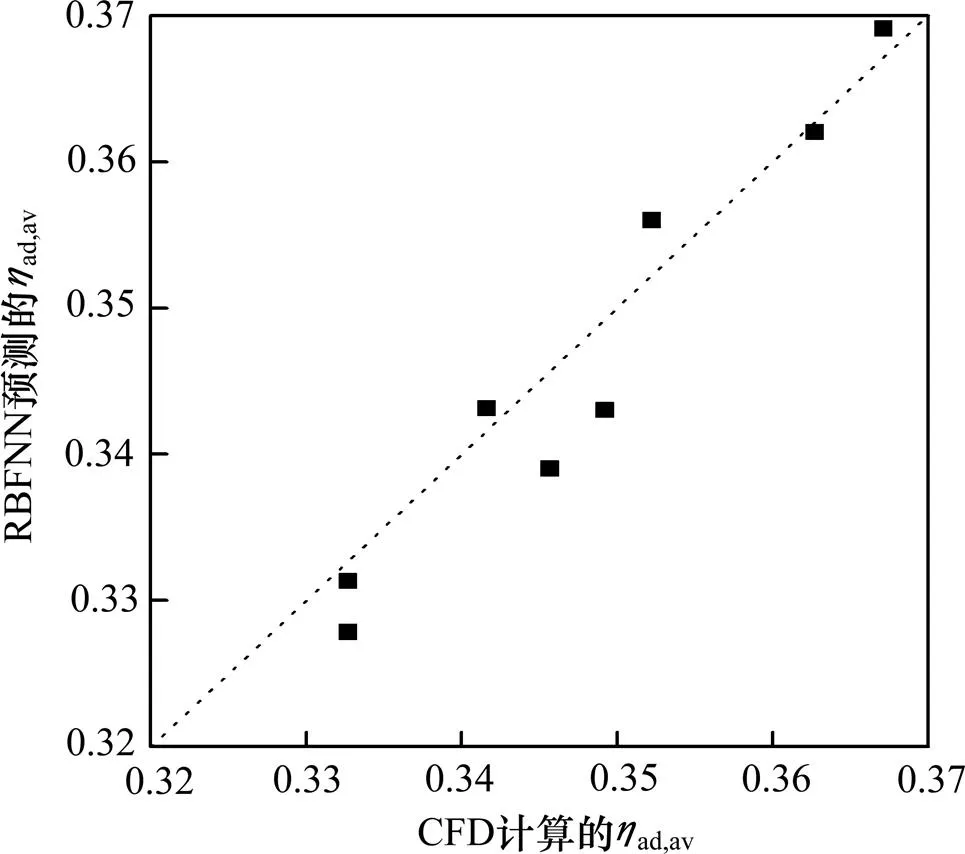

RBFNN的预测性能取决于RBFNN的拓扑结构和扩展速度[24]。为了验证训练样本数的合理性,分析训练样本数对RBFNN预测结果的影响,其结果如表4所示。由表4可知:当训练样本数达到25和36时,RBFNN预测误差已经在2%以内,并且两者预测误差接近,因此,训练样本数25是合理的。图6所示为测试样本的RBFNN预测ad,av与计算流体动力学(CFD)计算ad,av对比。从图6可见:在吹风比=1.5时,最优扩展速度为0.8,RBFNN预测ad,av与CFD计算ad,av的相对误差小于2%。

表4 训练样本数对RBFNN预测结果的影响

图6 RBFNN预测的ηad,av与CFD计算的ηad,av对比

3 优化结果与分析

3.1 优化结果

根据LEE等[15]的研究,扇形气膜孔的参考基准参数ref,ref和ref分别选取为30°,14°和15°。

利用本文构建的RBFNN代理模型,设定设计变量初始值ini,ini和ini分别为40°,15°和15°,然后通过遗传算法搜索最优设计点。图7所示为适应度函数随遗传迭代步数变化的收敛曲线。从图7可见:当吹风比=1.5,遗传迭代步数超过20时,适应度函数不再有明显变化,适应度函数最小值从2.90降到2.67,此时获取的扇形气膜孔优化结构参数opt,opt和opt分别为50.3°,19.5°和9.8°。

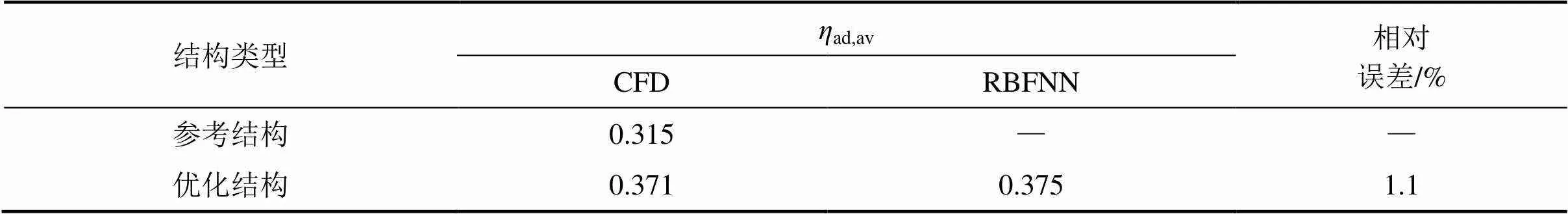

针对扇形气膜孔参数,和的参考基准值30°,14°和15°以及优化结果50.3°,19.5°和9.8°,运用RANS−CFD方法进行计算,得到参考结构和优化结构的面积平均气膜绝热冷却效率ad,av对比如表5所示。由表5可见:扇形气膜孔优化结构RBFNN预测ad,av与CFD计算ad,av相对误差仅为1.1%,优化结构的面积平均气膜绝热冷却效率相对参考基准结构提高18%左右。

图7 遗传优化收敛曲线

表5 参考结构和优化结构ηad,av对比(M=1.5)

3.2 流场特征分析

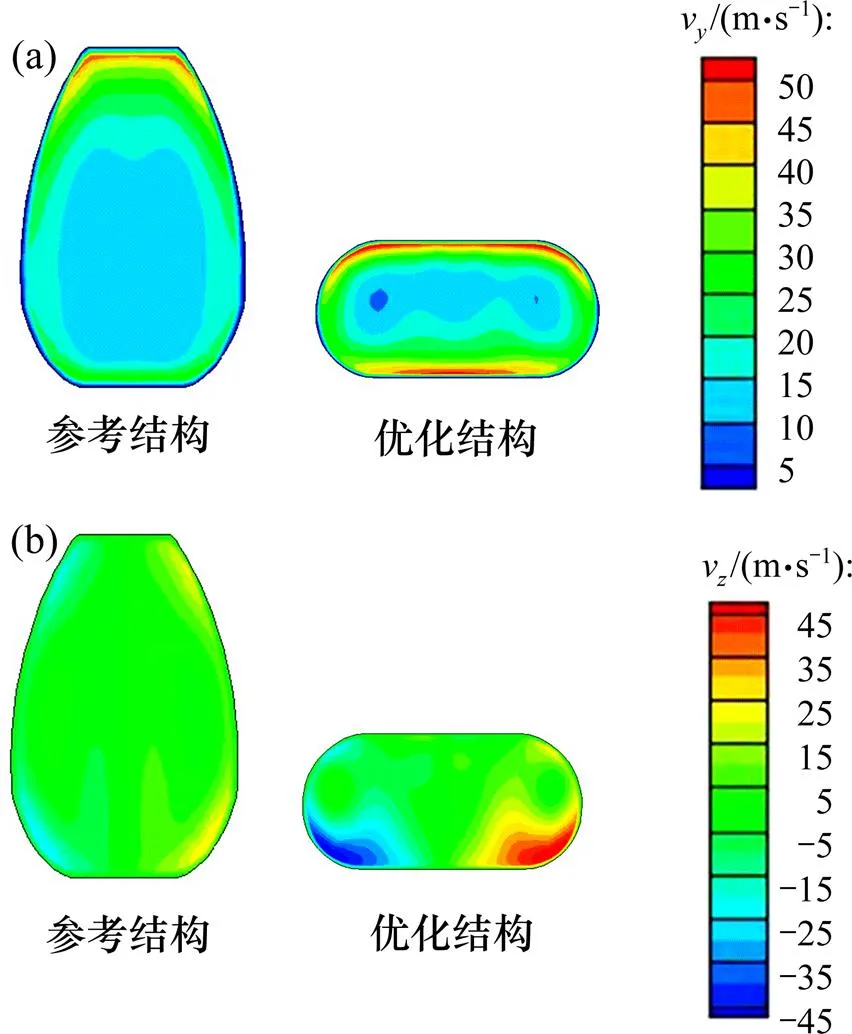

从图8还可以看出:在气膜孔内存在着容腔进气的“射流效应(jetting effect)”和“分离泡(separation bubble)”等复杂的流动现象。扇形孔内流动结构示意图如图9所示。从图9可见:随着气膜孔倾斜角的增加,冷却气流在进口附近的偏转减弱,使得源于射流效应的孔内分离泡有所削弱,而大的侧向扩展角则诱导冷却气流向气膜孔两侧流动。图10所示为优化前后扇形气膜孔出口的法向(方向)和展向(方向)速度分量分布。由图10可见:优化后的扇形气膜孔在两侧的速度明显比基准扇形孔型的速度高。

(a) 参考结构;(b) 优化结构

图9 扇形孔内流动结构示意图[12]

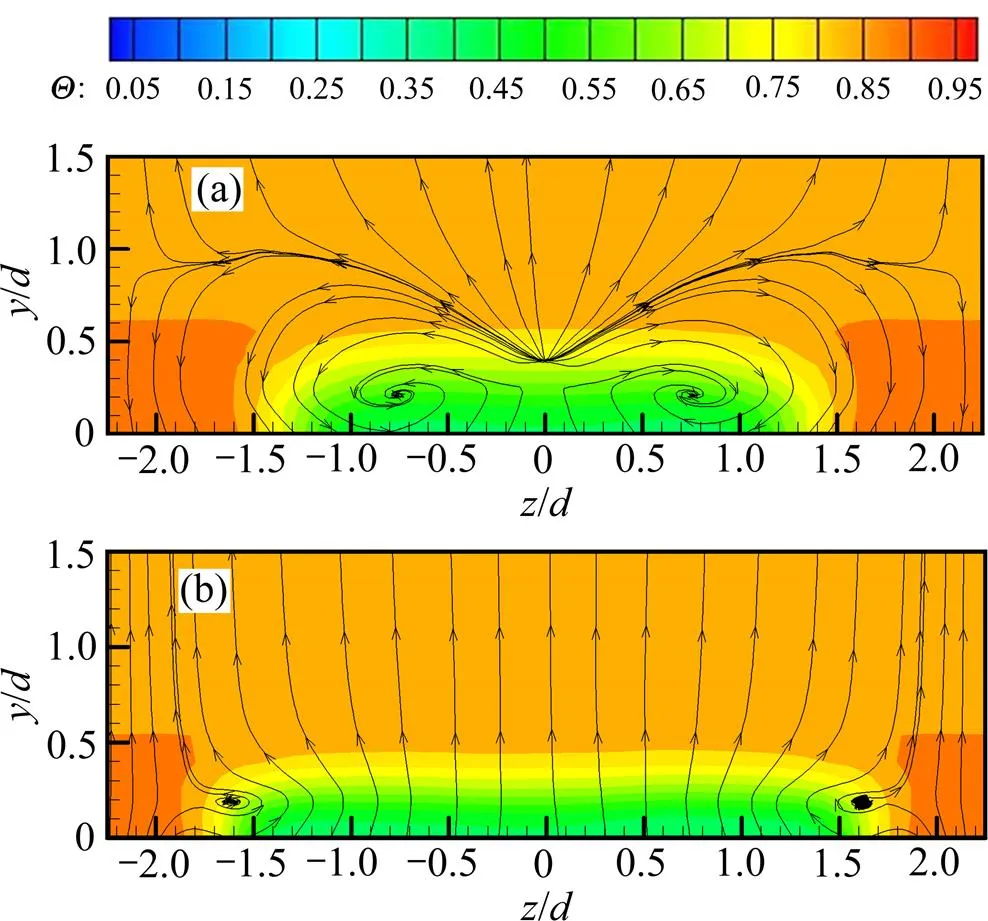

图11所示为扇形孔参考结构和优化结构在气膜孔下游/=2截面上温度场分布及流线图。由图11可知:扇形孔参考结构在/=2截面上依然可观察到反向旋转的肾形涡对,而优化结构由于侧扩角增加,冷却气流在孔内被导向至气膜孔两侧,因而在对应截面形成的肾形涡对较小,而且位置更偏向于两侧,更有利于气膜的展向覆盖。优化结构量纲一温度等值线分布在展向覆盖更均匀,具有更好的冷却效果。

(a) y方向速度分布;(b) z方向速度分布

(a) 参考结构;(b) 优化结构

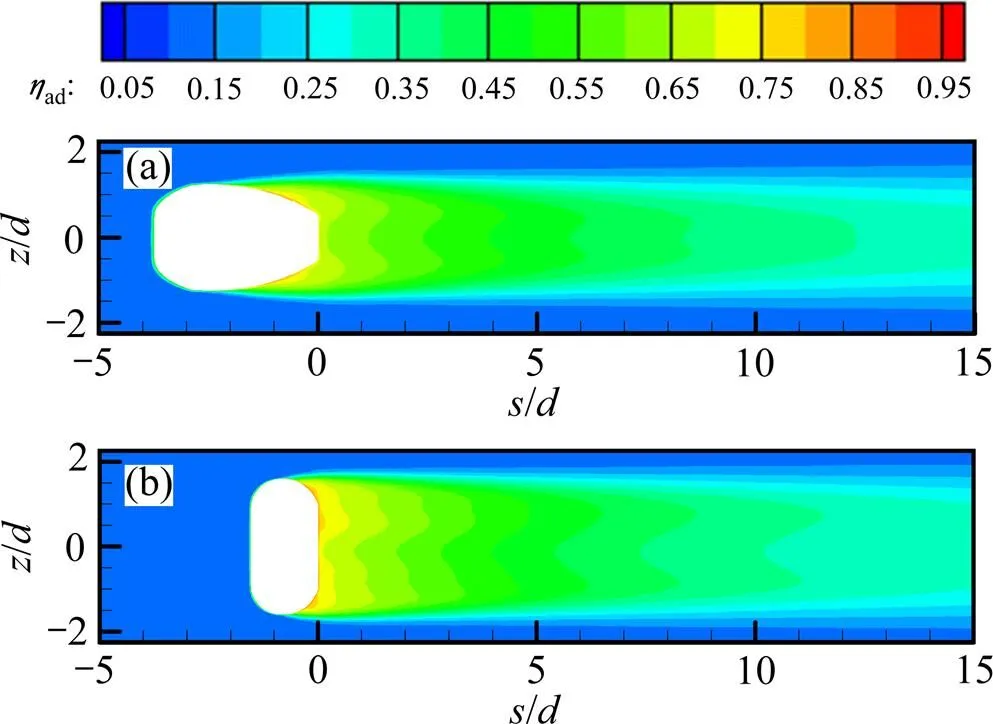

3.3 局部气膜冷却效率分析

图12所示为涡轮叶片吸力面气膜孔下游局部气膜绝热冷却效率分布。由图12可知:相对于基准参考结构,优化后的扇形气膜孔在展向上具有更好的气膜覆盖能力和冷却效果。此外,在紧邻气膜孔下游,2种气膜孔型在展向上的分布均呈现中央低、气膜孔两侧边高的特征,这是扇形气膜孔内冷却气流的流动结构特征所致。这一分布特征在优化的扇形孔气膜冷却上表现尤为显著,即在气膜孔下游维系的流动距离更远。

图13所示为气膜孔下游吸力面不同流向位置处的气膜绝热冷却效率展向分布。由图13可知:当吹风比=1.5时,在/=4截面处,优化结构的气膜绝热冷却效率比参考结构的高;在气膜孔下游较远距离的截面上,除/=8和/=12外,虽然参考结构在气膜孔中心线附近的气膜冷却比优化扇形孔的高,但后者具有更好的展向覆盖,因而,总体冷却效果优于基准参考孔型的冷却效果。

(a) 参考结构;(b) 优化结构

1—参考结构(x/d=4);2—优化结构(x/d=4);3—参考结构(x/d=8);4—优化结构(x/d=8);5—参考结构(x/d=12);6—优化结构(x/d=12);

图14所示为参考结构与优化结构展向面积平均气膜绝热冷却效率对比。由图14可知:在1≤/≤12范围内,与参考结构相比,优化结构的展向面积平均气膜绝热冷却效率均明显提高;随着/增加,由于主流和气膜不断掺混,优化结构的展向面积平均气膜绝热冷却效率逐渐降低;当吹风比=1.5,1≤/≤12时,与参考结构相比,优化结构的展向面积平均气膜绝热冷却效率提高11.3%~26.8%。

1—参考结构;2—优化结构。

4 结论

1) 采用径向基神经网络(RBFNN)构建代理模型,并采用遗传算法搜索最优结构,对涡轮叶片吸力面侧扇形孔倾斜角()、侧向扩展角()和前向扩展角()在给定孔节距比和厚径比下进行了优化研究,获得了吹风比=1.5 下以气膜孔下游/=12区域内的面积平均气膜绝热冷却效率作为目标函数的优化结构参数。

2) 相对于基准参考扇形孔,优化的扇形孔具有较大的气膜孔倾角、侧向扩展角和较小的前向扩展角。较大的气膜孔倾斜角有利于削弱冷却气流在气膜孔进口附近的流动偏转及其引起的孔内分离泡;而大的侧向扩展角则诱导冷却气流向气膜孔两侧流动,有利于削弱肾形涡对和增强气膜的展向覆盖。相对参考基准结构,优化结构的面积平均气膜绝热冷却效率提高了18%左右。

[1] BUNKER R S. Gas turbine heat transfer: ten remaining hot gas path challenges[J]. ASME Journal of Turbomachinery, 2007, 129(2): 193−210.

[2] TENG S, HAN J C, POINSATTE P E. Effect of film-hole shape on turbine-blade film cooling performance[J]. AIAA Journal of Thermophysics and Heat Transfer, 2001, 15(3): 257−265.

[3] BUNKER R S. A review of turbine shaped film cooling technology[J]. ASME Journal of Heat Transfer, 2005, 127(4): 441−453.

[4] LIU Cunliang, ZHU Huiren, BAI Jiangtao, et al. Film cooling performance of converging slot-hole rows on a gas turbine blade[J]. International Journal of Heat and Mass Transfer, 2010, 53(23/24): 5232−5241.

[5] 姚玉, 张靖周, 何飞, 等. 涡轮叶片吸力面气膜冷却效率的数值研究[J]. 航空动力学报, 2010, 25(6): 1245−1250. YAO Yu, ZHANG Jingzhou, HE Fei, et al. Numerical investigation on film cooling effectiveness at suction surface of stator blade[J]. Journal of Aerospace Power, 2010, 25(6): 1245−1250.

[6] YAO Yu, ZHANG Jingzhou, WANG Liping. Film cooling on a gas turbine blade suction with converging slot-hole[J]. International Journal of Thermal Science, 2013, 65(1): 267−279.

[7] GRITSCH M, SCHULZ A, WITTIG S. Adiabatic wall effectiveness measurements of film-cooling holes with expanded exits[J]. ASME Journal of Turbomachinery, 1998, 120(164): 549−556.

[8] GRITSCH M, COLBAN W, SCHAR H, et al. Effect of hole geometry on the thermal performance of fan-shaped film cooling holes[J]. ASME Journal of Turbomachinery, 2005, 127(4): 718−725.

[9] COLBAN W, THOLE K A, HAENDLER M. Experimental and computational comparisons of fan-shaped film cooling on a turbine vane surface[J]. ASME Journal of Turbomachinery, 2007, 129(1): 23−31.

[10] GAO Zhihong, NARZARY Digantap, HAN J C. Film cooling on a gas turbine blade pressure side or suction side with axial shaped holes[J]. International Journal of Heat and Mass Transfer, 2008, 51(9/10): 2139−2152.

[11] 姚玉, 张靖周, 郭文. 气膜孔形状对导叶冷却效果影响的数值研究[J]. 航空动力学报, 2008, 23(9): 1666−1671. YAO Yu, ZHANG Jingzhou, GUO Wen. Numerical study of cooling effectiveness of different film cooling holes on stator blade[J]. Journal of Aerospace Power, 2008, 23(9): 1666−1671.

[12] SAUMWEBER C, SCHULZ A. Effect of geometry variations on the cooling performance of fan-shaped cooling holes[J]. ASME Journal of Turbomachinery, 2012, 134(6): 061008-1−16.

[13] COLBAN W F, THOLE K A, BOGARD D. A film-cooling correlation for shaped holes on a flat-plate surface[J]. ASME Journal of Turbomachinery, 2011, 133(1): 011002-1−11.

[14] LEE K D, KIM K Y. Shape optimization of a fan-shaped hole to enhance film-cooling effectiveness[J]. International Journal of Heat and Mass Transfer, 2010, 53(15/16): 2996−3005.

[15] LEE K D, KIM K Y. Surrogate based optimization of a laidback fan-shaped hole for film-cooling[J]. International Journal of Heat and Fluid Flow, 2011, 32(1): 226−238.

[16] LEE K D, HUSAIN A, KIM K Y. Multi-objective optimization of a laidback fan shaped film-cooling hole using evolutionary algorithm[J]. International Journal of Fluid Machinery and Systems, 2010, 3(2): 150−159.

[17] WANG Chunhua, ZHANG Jingzhou, ZHOU Junhui. Optimization of a fan-shaped hole to improve film cooling performance by RBF neural network and genetic algorithm[J]. Aerospace Science and Technology, 2016, 58(1): 18−25.

[18] BERHE M K, PATANKAR S V. Curvature effects on discrete-hole film cooling[J]. ASME Journal of Turbomachinery, 1999, 121(4): 781−791.

[19] 秦晏旻, 任静, 蒋洪德. 主流流向压力梯度对气膜冷却效率的影响[J]. 工程热物理学报, 2014, 29(9): 461−464. QIN Yanmin, REN Jing, JIANG Hongde. Effects of streamwise pressure gradient on film cooling effectiveness[J]. Journal of Engineering Thermophysics, 2014, 29(9): 461−464.

[20] HARRISON K L, BOGARD D G. Comparison of RANS turbulence models for prediction of film cooling performance[C]// ASME Turbo Expo 2008: Power for Land Sea Air, Berlin, Germany: American Society of Mechanical Engineering, 2008: 1187−1196.

[21] ARTS T, DE ROUVROIT M L, RUTHERFORD A W. Aero-thermal investigation of a highly loaded transonic linear turbine guide vane cascade[R]. Delft, Netherlands: VKI Technical Note, 1990: 7−8.

[22] DITTMAR J, SCHULZ A, WITTIG S. Adiabatic effectiveness and heat transfer coefficient of shaped film cooling holes on a scaled guide vane pressure side model[J]. International Journal of Rotating Machinery, 2004, 10(5): 345−354.

[23] PARK J, SANDBERG I W. Universal approximation using radial-basis-function networks[J]. Neural computation, 1991, 3(2): 246−257.

[24] DEMUTH H, BEALE M, WORKS M. MATLAB neural network toolbox: user’s guide[M]. Natick, USA: MathWorks, 1992: 603−605.

(编辑 伍锦花)

Optimization of fan-shaped holes on turbine blade suction surface to improve film cooling performance

HUANG Ying1, ZHANG Jingzhou1, 2, WANG Chunhua1

(1. Jiangsu Province Key Laboratory of Aerospace Power System, College of Energy and Power Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China; 2. Collaborative Innovation Center of Advanced Aero-Engine, Beijing 100191, China)

To improve film cooling performance, three-dimensional Reynolds-averaged navier-stokes (RANS) analysis and surrogate approximation model were used for shape optimization of single-row laidback fan-shaped holes at the suction side of turbine blade. The ratio of the hole-to-hole distance to diameter(/) and the ratio of hole thickness to diameter(/) were fixed at 4.5 and 2.5, respectively. The inclination angle(), lateral expansion angle() and forward expansion angle() were selected as the design variables. The area-averaged adiabatic film cooling efficiency within the range of/=12 (represents stream wise-direction distance) was taken as the objective function. The surrogate model was constructed by RBFNN, and the genetic algorithm was used to search for the optimal design point. The optimal geometry of laidback fan-shaped hole was obtained under a typical blowing ratio of=1.5. Based on flow field simulation results, film cooling performance of laidback fan-shaped hole before and after optimization was analyzed. The results show that the film cooling performance can be improved by larger film hole inclination angle and lateral expansion angle and smaller lateral expansion. Compared with traditional fan-shaped holes, area-averaged adiabatic film cooling effectiveness of the optimized laidback fan-shaped hole can be improved by 18%.

turbine blade; film cooling; suction side; fan-shaped hole; optimization; surrogate model

10.11817/j.issn.1672-7207.2018.11.029V231.1

A

1672−7207(2018)11−2868−09

2017−11−19;

2018−02−08

国家自然科学基金资助项目(U1508212);航空科学基金资助项目(2015ZB52019) (Project(U1508212) supported by the National Natural Science Foundation of China; Project(2015ZB52019)supported by the Aeronautical Science Foundation of China)