半导体先进制程对废水处理的挑战和对策

张云秀 陈 鸣 厉晓华

(中芯国际集成电路制造(上海)有限公司 上海 201203)

引言

2017年以来,国内半导体代工厂快速扩张,这表现在质和量两个方面:量是已有半导体厂纷纷扩充,兴建新厂;质是半导体厂纷纷研发28纳米甚至14纳米制程,期待以更小的线宽、更高的产量,带来更多的收益。

对于厂务水处理部门来说,生产线上的各个部门中与之关系最紧密的是Wet(湿式蚀刻)和CMP(化学机械研磨)[1],这两个部门耗用了全厂80%以上的纯净水,产生了大量的各种废水;光照部门SCAN设备除了浸没模块少量用水外,几乎不用水。Truck机台用水量也不大,主要是一些有机溶剂收集排放。其它部门产生的排水主要有湿式淋洗塔排水,Tube Clean排水,Wafer Reclaim排水等清洗排水,量大而种类单一。

1 先进制程对废水排放的影响

传统的Wet一般使用Bench机台来实现清洗和湿式蚀刻的功能。一个Bench机台是25片Wafer/Lot一起进入机台的化学品槽和后续超纯水槽进行蚀刻和几次清洗,机台化学品的更换有两个指标①实际Lot数;②物理时间(一般12小时或24小时);哪个指标先到则换酸;此种方式槽内化学品可以重复使用,冲洗水则每lot冲洗消耗,按水质排到厂务回收水系统,部分回用,所以,冲洗水大量排放。而先进制程开始使用Single Wafer机器,此种机台每一片晶元单独进机器,化学品或超纯水压力喷到晶元上,而不是如Bench机台将晶元浸在化学品中,该设计一个腔体内可能会进行几种化学制程,喷氨水、清洗、喷氢氟酸、清洗、排水可能无法分开。所以,Wet部门先进制程废水总量下降;回收水量下降,大部分Single Wafer机台没有任何回收水;某些化学品无法重复使用,用量大幅增加,废水浓度增加,特定种类废酸量大幅增加。

光照部门使用先进制程后,一般酸碱废水排放没太大改变;线宽变小,芯片变复杂,曝光次数增加,废液排放如OK73(单乙基醚丙二醇和丙二醇单甲醚乙酸酯混合物)废液增加明显。

曝光次数增加,废气淋洗塔的数量也有所增加,排水总量相应增加。

2 化学品用量的变化

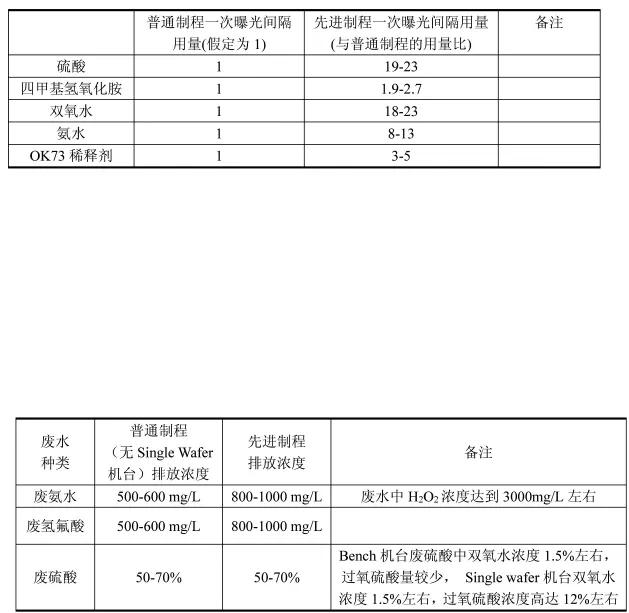

如前所述,先进制程中很多种类化学品的用量大幅增加,导致废液排放量随之增长。如普通制程的化学品一次曝光间隔排放量为1,则先进制程一次曝光间隔用的化学品用量则翻了几倍之多。

表1 化学品用量变化

3 废水废液排放浓度变化

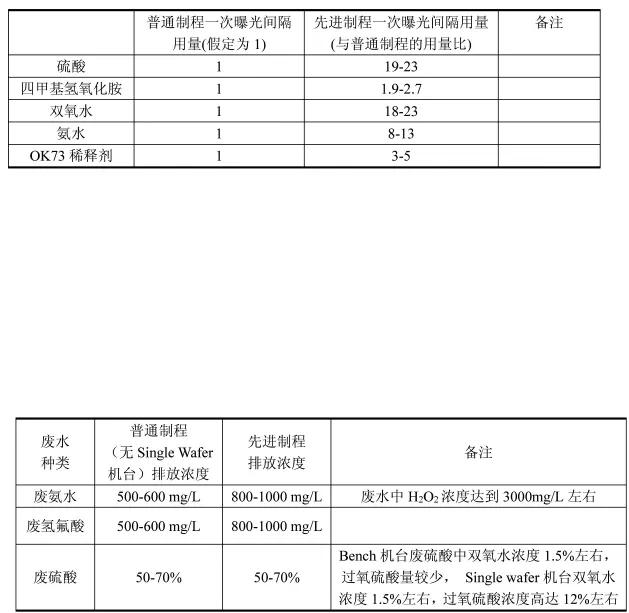

半导体制造厂寸土寸金,废液的处理原则是:在国家相关法规允许的前提下,排放量少于5吨/天的,尽量不要新建系统而是委托资质厂商外载处理。值得庆幸的是,先进制程除了更多使用臭氧氧化制程外,没有大量使用新化学品,一般都是对原有配比进行修改如增加双氧水比例等以获得更好的制程效果。Single Wafer机台的使用,对特定废水如氨水、氢氟酸和废硫酸的浓度或组成成分影响比较大。

表2 废水废液排放浓度变化

4 废水处理系统的变化

先进制程中,半导体行业废水处理的传统三大系统中和、氢氟和氨氮系统仍然存在。有所变化的是由于新工艺中双氧水的用量大大增加,导致排放水中双氧水的浓度也有明显的提高。虽然目前没有有关双氧水排放的国家标准,在处理过程中双氧水也会缓慢分解,但总排过高的双氧水会干扰COD测定,使总排的COD数值增加1-1.5倍;且双氧水分解,不断有气泡逸出,如果选用磁力泵,泵容易低电流跳脱。

在新建系统时建议:增加双氧水处理设施;在废氨水,废氢氟酸和废硫酸三套系统中尽量避免磁力泵的使用,因为磁力泵对气泡的耐受能力极低。废氨水系统进水中,国内某半导体厂双氧水浓度测到3000 mg/L,使用吹脱法去氨水时同时去除双氧水的效果也不明显;下游经过氢氟处理系统和中和处理系统稀释和分解,到总排时双氧水浓度还有200 mg/L左右。如果用药剂法加酵素,该浓度双氧水废水成本能达到6-8元/吨废水,现使用锰催化还原工艺[2],成本能降到0.06-0.08元/吨。

40nm以下制程中,含氢氟废水量能达到总废水量的30%左右,普通制程含氟废水只有总废水量的15%。一段式氢氟加药沉淀系统出水的处理极限是15-30 mg/L,而有些地区的排放标准中氟的含量为10 mg/L。所以,先进制程对含氟废水处理设施的运行管理水平提出挑战。传统的沉淀方法如平流式沉淀,斜板沉淀,斜管沉淀,稍有不慎,即总排容易超标,除了建立比较大的回流槽以容纳超标回流排水外,现半导体厂正积极引进磁悬浮、添加除氟剂等方法,进一步提高氟化钙微颗粒的去除效果。

5 新增废水处理系统

铜制程研磨的曝光间隔废水量差别不大;只是在先进制程时,曝光次数增加导致铜制程的排水量增加,如不加处理,一般总排都会超过1 mg/L的排放标准。所以需要设置铜处理系统。铜处理系统一般收集电镀制程的冲洗水和铜制程研磨的含铜排放水;至于浓硫酸铜,外载回用处理更经济。铜处理系统设计选用传统的沉淀法即可,虽然有络合态的铜存在,但经过破络后,系统出水能比较稳定地控制到指标以下[3-4]。值得注意的是,由于铜制程研磨用的研磨剂容易析出沉淀,堵塞输送和排水管路,影响沉淀效果。在设计铜处理系统时,要注意避免糊状沉淀的产生。

硫酸是去光阻用的一种化学品,随着40纳米制程以下Single wafer机台的大量使用,单片晶元的每道排酸量从Bench时代的0.04-0.06 L/片增加到1-1.5 L/片,再加上线宽变小,芯片变复杂导致的芯片蚀刻层数增加,芯片厂排出的废硫酸量增加了十倍以上。同时为了提高去除光刻胶的效果,配比中双氧水的含量大幅增加。双氧水能与硫酸反应生成过氧硫酸,该化学品有极强的氧化性同时双氧水分解能产生大量热。生产线上硫酸和双氧水是高温使用的,设备机台一般配有冷却装置将H2SO4冷却到60℃以下再排放。但由于不同机台制程排放的硫酸和双氧水浓度会有差异,机台维护冲洗时排放的硫酸浓度差别更大,不定时,厂务会遇到硫酸管路或桶槽内温度升高的事件。所以,虽然根据材料厂商给的数据,60℃时PVC能耐硫酸,但半导体厂厂内一般使用碳钢内衬PTFE(聚四氟乙烯,一种氟塑料)或PFA(全氟丙基全氟乙烯基醚与聚四氟乙烯的共聚物,一种氟塑料)的管材和容器。废硫酸属于危险化学品,委外处理需要使用政府认证的厂商,外载的槽车,废液处理设施一般都用PP(聚丙烯),PVC(聚氯乙烯)材质,过氧硫酸浓度和温度过高,会对外运和处理设施带来危害。现在还没有废硫酸双氧水和过氧硫酸的相关浓度标准,但建议半导体厂在外载处理前对废硫酸进行去双氧水处理,以降低槽车或管路泄漏的风险。

硝酸在普通制程中一般与氢氟酸混合进行零部件清洗、芯片回收和晶元背部清洗,由于芯片的尺寸变大导致化学品槽变大,晶背清洗的次数也有所增加,28纳米芯片制程硝酸用量增加一倍以上;同时一般废水量减少一倍以上,所以先进制程半导体厂需要考虑总排的总氮浓度是否会超标。建议将含硝酸废水单独收集,如果可能的话,外载并请专业废液处理厂商处理。硝酸的化学性质比较活泼,遇光遇热都会分解而放出二氧化氮,与半导体工常用的有机物如异丙醇、乙二醇等会发生剧烈反应;与金属铁也会发生分解反应。所以,废硝酸的排放收集要特别注意是否有异常物质进入收集系统,桶槽的排气最好单独处理且配备废液温度监控。

先进制程开始大量使用臭氧来做氧化,臭氧发生器有高浓度和低浓度两种。由于PE(聚乙烯)、PP(聚丙烯)和PVDF(聚偏氟乙烯,一种氟塑料)对2%左右的臭氧的耐受性一般,如果臭氧排水没有单独收集的话(建议单独收集),建议注意收集管路的材质,最好是用PVC,PFA或CS+PTFE的,否则管路容易脆化泄漏。如果收集管上有阀门,建议注意不要使用PP材质的,如已使用PVC材质,也要注意阀门O型圈的材质,不能使用FPM(氟橡胶)的。传统臭氧发生器使用的管路不锈钢管不建议在半导体厂排水管路上使用,因为Single Wafer机台的使用,往往含臭氧废水是与含酸/氢氟/氨水废水一起排放的。

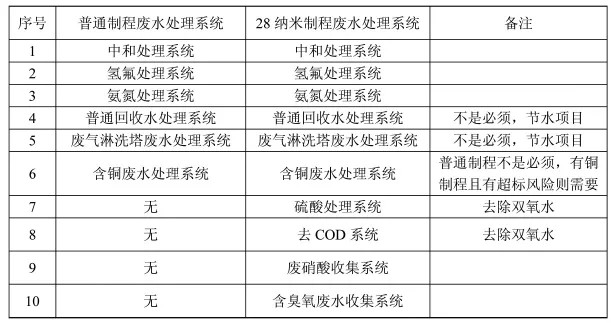

废水处理系统层面,普通制程和28纳米制程的区别见表3。

表3 废水处理系统区别

结语

随着先进制程的推进,特别是28纳米制程量产以来,半导体厂废水发生了明显变化,废水浓度整体上市,回收水量减少。主要变化和对策如下:

(1)废水中双氧水浓度大幅增加,氢氟废水和氨氮废水占比增加。

(2)必须增加含铜废水处理系统,确保总铜达标排放。

(3)建议增加废硫酸去除双氧水系统,降低外载槽车或管路泄漏的风险。

(4)建议增加含氨废水去除双氧水系统,减少双氧水对总排COD的影响。

(5)建议废硝酸单独收集和外载,避免总氮的超标。(6)建议含臭氧废水单独收集,避免管路泄漏。