滚动轴承故障的倾向化研究

张 剑

(山东钢铁集团莱芜分公司设备振动诊断中心,山东莱芜 271100)

0 引言

通过长期的现场实践发现,滚动轴承作为通用零部件在各类机械中广泛应用,由于自身结构、工作环境比较复杂,极易出现故障损伤。在各类机械故障中滚动轴承造成的故障有很大占比,直接关系到整台设备的运行状态。所以对于滚动轴承故障的裂化倾向进行研究具有非常实际的现实意义。

在现场故障诊断中,利用振动信号,获取故障特征是最有效的手段之一。然而以往对于滚动轴承诊断研究主要是基于恒转速状态下对轴承结构组件的基本特征频率的计算上。但在实际现场应用中轴承的工作环境是随着负载、工况不断地发生变化的,尤其是现在变频调速技术的应用,变速变载、低速重载现象非常普遍。由于变量的增加,使得滚动轴承在故障诊断分析时的特征频率计算变得非常复杂。运行状态条件下,要想快速分析判断、做出预警这是非常困难的事情,即使知道轴承型号,也会因为转速的不确定,造成各故障频率的计算误差非常大,不具备实用价值,存在一定的局限性。而且多数情况,轴承任意组件发生故障,与其接触的组件也都会存在不同程度的损伤,轴承均要整体更换。

1 现场监测

通过现场实践应用发现,很多情况下振动趋势管理可以更好、更贴合实际工作。监测振动趋势变化,掌握裂化倾向比计算某一特征频率更具实际意义。轧机在钢铁企业中是一重要设备,由于工况总是处在变速、变载的状态下,并存在严重的冲击,轴承的损坏现象是比较严重的。因为轧钢过程中轧材的尺寸、材料、温度、轧制下压量、走钢速度都是变量,要想准确的计算出轧机工作状态下轴承组件的特征频率和确定合理的振值几乎是不可能的。针对这一问题我们开展了轧机轴承故障倾向化研究。

2 振动趋势分析

针对某一轧线初轧电机疑似有故障的联轴器侧轴承,采用能够连续进行数据采集的仪器进行了跟踪监测,同时进行了热成像监测。在轧机连续工作的状态下,通过使用压电式加速度传感器ICP(Integrated Cir原cuits Piezoelectric,内置压电传感器),磁力座固定方式,采集该轴承在整个工作状态下的振动加速度信号的波形频谱进行对比分析。为了进一步验证轴承损坏情况,在随后的2个月时间里进行定期跟踪监测,发现该轴承有明显的高频振动随时间逐步向低频区移动的现象。

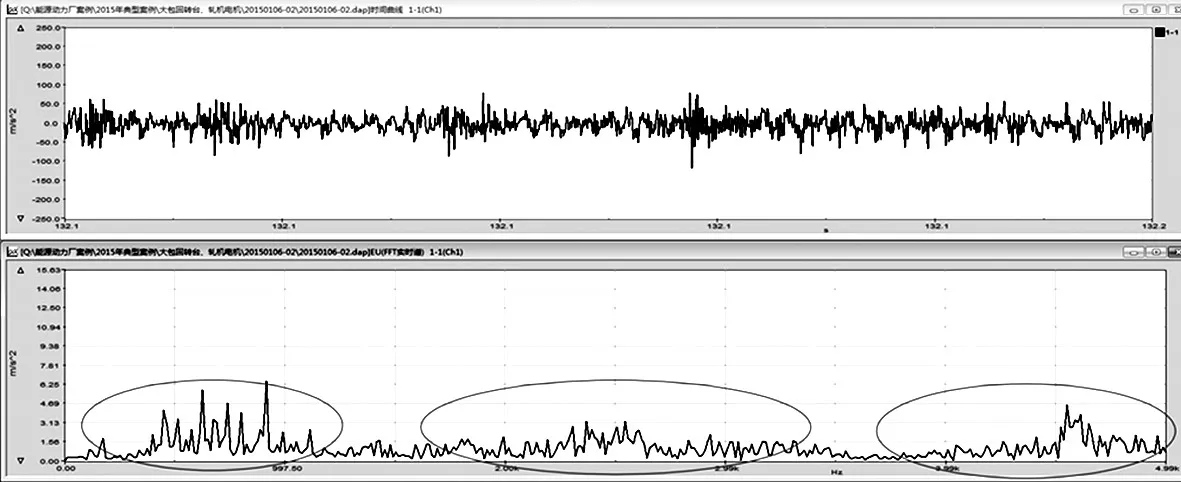

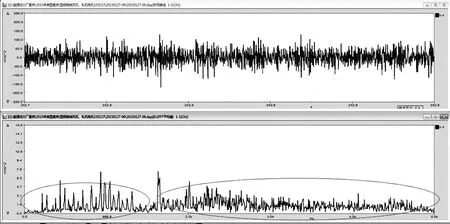

如图1、图2、图3、图4所示,在不同时间所采集的水平方向同一位置的电机前轴承振动加速度波形频谱进行比较,发现3个规律。

图1 2014-12-31电机前轴承振动加速度波形频谱

图2 2015-01-06电机前轴承振动加速度波形频谱

图3 2015-01-27电机前轴承振动加速度波形频谱

图4 2015-02-04电机前轴承振动加速度波形频谱

图5 2015年2月4日 整个轧钢过程的振动加速度波形

(1)波形中有明显的冲击信号,随着故障不断的发展,冲击现象逐渐模糊,但到了后期又逐渐如图4变得清晰,冲击变得越来越密,并出现方向性偏差。这代表着轴承接触面上的缺陷从开始小范围较突出逐渐变为大面积存在,冲击现象减弱,但后期随着缺陷点的严重,冲击又会变得明显,这时轴承已经使用寿命结束,需要及时更换了。

(2)在每次监测中频谱都存在1 kHz以下成分。几次数据对比可以看到图1中(3.5~5)kHz的高频区域逐渐前移进入低频区,最终与1 kHz以下成分汇合。高频区域又出现了新的频谱成分。在整个测量范围内都有了频率成分,说明故障点分布范围很大。

(3)最终振动频谱成分均集中到了低频区域。如图4所示2015-02-04多在3 kHz以下。在波形图中冲击信号明显不对称,无量纲参数歪度逸3、峭度逸25,进一步说明轴承寿命已到尽头。

图5记录了最后一次监测记录,完整的4道轧振动加速度波形信号,可以清楚地看到在每一次轧制的开始与结束时都存在很大的冲击现象,并能清楚地看到波形信号正负不对称,负方向明显大很多,说明轴承刚度不一致,存在方向性偏差,瞬间峭度值超过了3,说明轴承损伤严重尤其是外圈滚道。

3 热成像分析

在进行振动数据采集的同时进行了热成像的分析,对该电机故障轴承拍摄红外图像,分析该轴承的温度分布情况。正常情况轴承没问题时,轴承端盖在等半径的位置上温度应该一致,但该轴承端盖左侧下方位置明显温度偏高。2015-01-06的最高温度46.3℃(图6),端盖圆周方向临近温度41.6℃,差4.7℃。2015-02-04的最高温度38.9℃(图7),端盖圆周方向临近温度33.3℃,差5.6℃。

图6 2015-01-06的热成像

热成像的优点是通过红外图片可以对温度的分布情况更加直观,从图7中可以清楚地看到2月4日的高温发亮热点的区域较1月6日的更加集中,增加了1℃。

4 结果验证

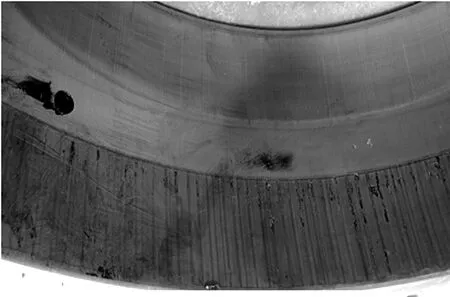

将故障轴承下线解体检查,发现如图8、图 9所示情况,滚动体严重磨损,内圈对应滚道接触面积明显沿轴向变宽,外圈下滚道对应热成像高温区域已经形成条状振痕。根据发展情况判定轴承故障为后期,更换时间非常及时。

图8 轴承内圈

在日常点检发现轴承有轻微异音时,选择大量程、高分辨率仪器,采用定期连续采集的方式,可以捕捉到轴承高频振动成分随裂化加剧逐渐向低频区转移的现象,再结合无量纲参数歪度、峭度指标,结合热成像技术及现场听诊等多种手段的综合分析,对变速变载工况下滚动轴承故障做出准确的提前预警。从发现问题到下线检修,做到了2个月的预警时间,这在滚动轴承中后期故障判断上具有很好的实际应用价值。

图9 轴承外圈