多元炉上升烟道结焦的分析与讨论

东营鲁方金属材料有限公司(以下简称鲁方公司)的多元炉生产过程中产生的烟气通过上升烟道进入电收尘器。由于喷枪生产过程中渣与冰铜的喷溅以及熔融冰铜与渣氧化吸附等原因,往往会在烟道口结焦。结焦会导致烟道阻塞、炉子抽气能力降低、烟气溢出等问题,特别是结焦块的频繁掉落会影响炉子稳定性,缩短炉体和喷枪寿命。因此,炉口与上升烟道结焦对多元炉的生产与环保有极大的负面影响。

抑制上升烟道的结焦在有色金属冶炼领域是一个世界性的难题。结焦的形成不仅会造成有价金属的浪费,而且当大型焦块从多元炉中落下时,会压碎耐火砖,严重影响炉子的使用寿命。为了保证生产的安全与稳定,很有必要抑制结焦的产生并寻找最佳的结焦解决方案,进而达到稳定生产、延长炉寿、安全环保以及提高效益之目的。

1、多元炉结焦的组成

今年8月份,鲁方公司对多元炉烟道口的结焦进行了取样检测,见图1与图2。

通过对多元炉结焦FY271的取样后检测发现,焦炭的主要相组成为大量渣相(硅含量高于渣中硅含量),冰铜相,铁橄榄石相,四氧化三铁相。从图2中可以看出:-3中含有大量Cu2O存在。

图1 多元炉结焦FY271

图2 多元炉结焦FY272

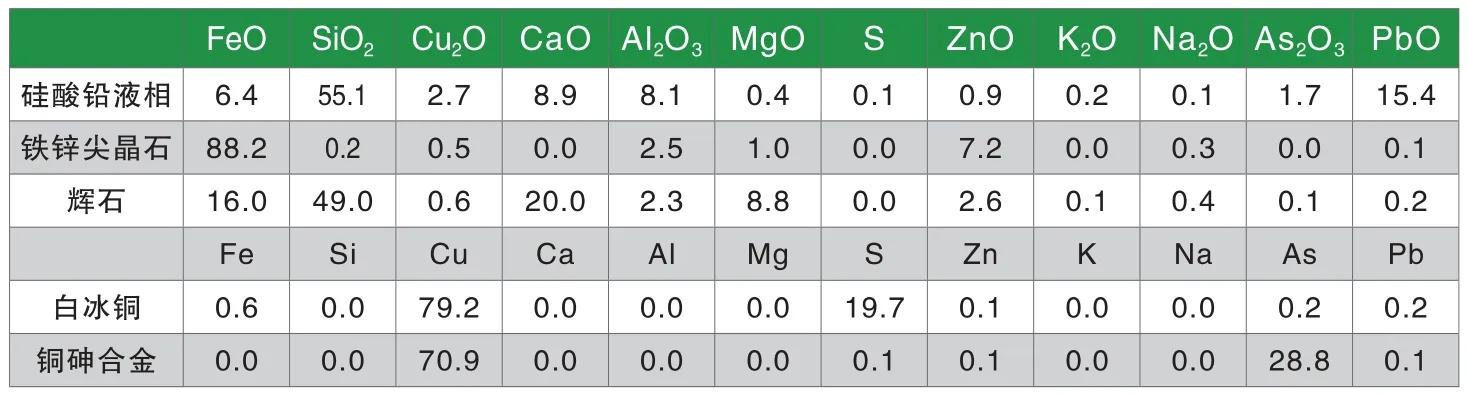

FY271相的组成见表1。

由相组成可推测,该结焦为渣层喷溅后吸入滞留于烟道口,并缓慢冷却而形成。另外,由其保留大量冰铜相可知,该样品-1,-2部分的生成过程中,与氧气接触较少,可以推测可能位于结焦内测;-3部分形成大量Cu2O,推测与氧气接触较多,并处在高温区。另外,一定冰铜相的存在,使该结焦较为疏松。

表1 FY271相组成

表2 FY272相组成

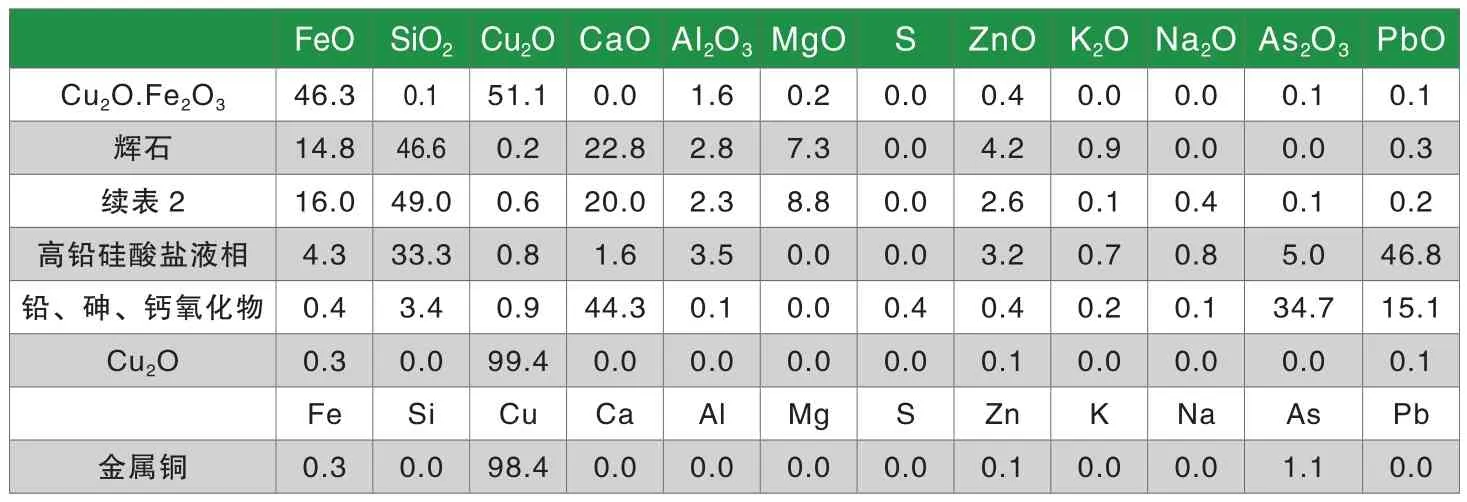

FY272相组成见表2。

从表2可以看出:结焦样品FY272的检测结果显示,样品中存在大量的Cu2O,PbS,可推测,该结焦为冰铜(含少量渣)在烟道口而形成。Cu2O、PbO化合物的形成表明与氧气接触较多,并处在高温区。

2、结焦的形成原因

结焦(结渣)是一种非常复杂的物理化学过程。它涉及燃烧、传热、传质、灰分的潜在结焦倾向,灰粒子在炉内的运动以及灰份与管壁间的粘附等复杂过程。在铜冶炼行业里面,结焦受精矿投料量、成分、形状等多种影响,燃烧不稳定,产能扩大,热负荷增大,会加剧粘结[1]。

鲁方公司两步炼铜工艺产业化示范项目于2015年10月投产,至今多元炉已运行3年1个月的时间。经过三年多的生产实践,以及通过对烟道结焦的相组成进行分析,目前影响结焦产生的主要因素有以下几个方面:冰铜喷溅、原料组成以及炉体漏风等。

2.1 冰铜喷溅

为实现两步炼铜工艺,多元炉采用底侧复合吹的送气方式,即底部喷枪喷入纯氧和空气,侧枪喷入还原气[2]。在多元炉反应区,物料从顶部加入,富氧气体(氧浓73%左右、氧压0.55-0.65MPa)从炉体底部喷入熔体,使熔体形成剧烈的搅动,物料瞬时被卷入熔体中,迅速发生化学反应。由于气体以射流状态喷入熔体,动力学条件好,熔炼强度大,导致冰铜熔体的剧烈喷溅,喷溅的冰铜熔体会裹挟部分渣吸附在烟道,被氧化后形成致密的氧化物结焦。

2.2 原料组成

铜精矿中若铅、氧化钾及氧化钠成分增多,会与二氧化硅形成低熔点液态,粘附铜精矿在烟道口上。对结焦样品的检测中,检测到较多含PbO-化合物,形成低熔点化合物,起到粘结作用,形成结焦吸附在烟道上。

铜精矿中含锌物料的增加也会导致结焦的产生,这是因为ZnO的存在会促进了尖晶石形成,尖晶石经长期生长后,结成板块状大片尖晶石,密度高(不含锌尖晶石:3.6 g*cm-3,含锌尖晶石可达4.6 g*cm-3),硬度高(莫氏硬度8,金刚石为10),形成致密结焦[3]。

通过研究发现,当含硫化物高时,结焦较为疏松;含氧化物高时,结焦较为致密。多元炉熔炼过程中,铜精矿中的硫化铜与大量的空气反应,氧化放热,生成Cu、Cu2O等熔融粘结相;同时硫化铁氧化后生成尖晶石,与Cu2O生成Cu2O.Fe2O3。

2.3 炉体漏风

炉体漏风提供大量的氧气,同时会降低烟气温度,由下图可知:氧气浓度的增加会减少单质硫的生成;但单质硫的氧化放热,有利铜精矿、冰铜的氧化,同时在铜精矿的熔炼过程中,低温富氧下主要存在CuO,高温富氧下主要存在Cu2O。温度的降低可使铜精矿的保持在冰铜的状态,减少Cu2O的生成,有利于形成较疏松的结焦。

3、控制结焦生成的方法

3.1 减少冰铜喷溅

喷溅问题,是目前铜冶炼过程中存在的共性问题,在多元炉的生产过程中,熔体会形成剧烈的搅动,必然会造成喷溅,无法避免,但可以尝试从控制炉温和适当改变炉体结构等方面减少冰铜喷溅的问题。

图3 氧浓对物相的影响

氧枪的位置直接影响喷溅的程度与氧枪的寿命,将多元炉氧枪区远离烟道口或关闭靠近烟道口氧枪可减少冰铜喷溅。

改变冷却水套结构。目前冷却水套使烟道有大量凹槽,有利于吸附的发生。

3.2 控制原料成分

控制铜精矿中Pb的含量,减少高硅酸铅低熔点粘结相生成;同时可以加入提高熔点低物料,使粘结相不宜生成;控制铜精矿中Zn的含量,减少尖晶石的生成;

3.3 控制炉体漏风量

炉体漏风会导致气体快速流入,击打烟道壁,使熔体更紧密吸附。但同时漏风可使使铜精矿的保持在冰铜的状态,减少Cu2O的生成,有利于形成较疏松的结焦。所以炉体应控制合适的漏风量,改变漏风的进入方式,降低进风带来的冲击力。

4、结论

通过减少冰铜的喷溅和原料中Pb、Zn等组分的含量以及适当控制炉体漏风量等组合手段,炉口及上升烟道结焦得到了较好的控制。鲁方公司多元炉烟道口的清焦频率,有控制前的每周3次,降低为控制后的每周1次,显著提高了生产效率。