气田采气管线清管保障措施探讨

孙利明,郝 丽,吕海霞,刘 佳,温立宪,邵 文,王 浩,韩 娜

(中国石油长庆油田分公司第一采气厂,陕西靖边 718500)

随着气田新建站不断增加,建成采气管线数量也不断增加,截止2018年9月靖边气田已建成投产采气管线1 008条,苏东南区建成投产采气管线19条。由于采出的气体含有一定水分,在生产过程中,由于温度、压力的改变,在管道内形成水合物,影响采气管线输送能力,严重时会堵塞管线甚至导致气井关井,严重影响气田的正常生产和安全运行,因此需合理制定采气管线清管保障措施,开展采气管线清管作业[1-4]。

1 采气管线清管现状

目前采气管线未开展定期的清管作业,没有形成相应的清管制度,前期开展清管作业时,可供借鉴的经验较少。同时从天然气井产出未经净化的天然气在管道中输送时,由于含有较多的水和其他成分,在输送过程中,温度、压力发生变化,将有部分凝析液析出,随着时间的延长和输送距离的增加,析出的水和凝析液量越来越多,进而聚集在管道底部形成积液,若不能及时清除,将出现诸多问题:

(1)液体聚积在管线的低点处,降低了气体的有效输送截面积,影响管道的集气能力和节点压力,导致管输效率降低;

(2)管线过流面积减小,输送阻力增加,导致单位长度管线压降增大,增加了动力消耗;

(3)在一定温度条件下会形成水合物,造成冰堵事故;

(4)由于积液的存在,起伏管路的末端还会形成段塞流,当液塞体积超过下游处理设备的容量时,给正常生产带来了困难,严重时会导致停产。段塞流的产生还会引起管线中较大的压力和流量波动,对管线造成冲击和振动,引起管线破坏;

(5)杂质长时间存在于管线中,影响了采气管线的安全平稳运行,存在一定的安全隐患;

(6)输送天然气的管道中积液的产生还会导致管线腐蚀加剧,降低管道的使用寿命。尤其是高含硫和二氧化碳的气体,积液的存在会加速管线的电化学腐蚀,易造成管线穿孔,给管道的正常运行带来极大的危险。

因此,为了保证气井的稳产和整个气田的安全运行,完善气田的生产流程,需在井场设置采气管线清管器发送装置,在集气站设置采气管线清管器接收装置,以满足采气管线清管要求。

2 清管保障措施探讨

2.1 清管时机探讨

对输气管道进行清管的主要目的是清除管道内部的积液和腐蚀产物,因此,气田采气管线清管时机的判定因素主要为最小输送效率、最大允许压降和最大积液量等。

2.1.1 最小输送效率 根据《天然气管道运行规范》SY/T 5922-2012规定,管道输送效率小于95%时,可认为管道内积液、杂质等较多,管道的正常输送受到了影响,需及时开展清管作业。

式中:Pb-管线起点压力,MPa;Pe-管线终点压力,MPa;Q-管线输气量,m3/d;d-管线内径,cm;L-管线长度,km;T-管输天然气的平均温度,K;Z-管输天然气的平均压缩因子;Δ-天然气相对密度;E-输气效率。

采气管线为湿气输送管线,依据以往现场清管实践经验,当湿气输送管网管输气量低于设计输气量时,说明管道积液量较大,管输效率均低于0.95。为了解决采气管线日常清管作业的判定问题,引入相对输送效率的概念。相对输送效率E0为管道实际运行过程中的流量与管道上一次清管后的流量的比值,需根据多次现场清管结果,选择合理的相对输送效率。

2.1.2 最大管道压差 当管道存在积液时,管道摩阻系数变大,上、下游压差增大,在实际生产中一些单位将0.7 MPa作为最大允许压差,并以此为依据判断是否需要进行清管操作。

2.1.3 最大积液量 最大积液量以管线末端捕集器的处理量为最大允许积液量进行清管判断。例如,若某管线末端捕集器的容量为60 m3,根据捕集器的处理量,即可将最大允许积液量为60 m3作为清管的一个参照标准。

依据以往清管经验并结合三种清管判定方法,在采气管线实际运行中,需根据多次清管试验的结果,选择合理的相对输送效率、最大管道压差和最大允许积液量对采气管线是否需要开展清管作业进行判断,当三个参数有任何一个达到清管作业的要求时,就需要及时开展清管工作,保证采气管线的安全平稳运行。

2.2 采气管线积液量预测

为避免清出积液量过大,导致清管收球过程中排液不及时,清出物进入下游管线、设备中存在生产隐患,同时为降低清管作业风险,清管作业前利用Pipephase软件进行管道积液量预测尤为重要。

2.2.1 Pipephase软件模型计算理论依据 Pipephase软件是由美国SimSci公司开发的管道网络模拟分析软件,用以分析和计算天然气集输管网、工艺管线两相流计算、管线的传热分析、节点分析、水合物生成分析等各种生产需求。根据相关文献选择Beggs&Brill-Moody持液率相关式计算管线输送压降及持液量。Beggs-Brill持液率修正相关式为在BB模型中引入倾角修正系数ψ,表示倾斜管截面含液率与水平管截面含液率的比值。

式中:HL(β)-倾角 β 时的截面含液率;HL(0)-水平管截面含液率。

水平管截面含液率HL(0)取决于体积含液率RL和富劳德数Fr。

图1 采气管线高程变化建立

式中:ω-气液混合物速度,m/s;g-重力加速度,m/s2;D-管径。

按两相管路流型,可确定水平管截面含液率。由试验得到的计算通式为:

对于 β=90°的垂直管路,ψ=1+0.3C,各公式中 a、b、c、d、E、F、g为与流型有关的系数。

2.2.2 管线积液量模型建立 利用MapSource软件导出高程变化后,导入已建立的模型中(见图1)。Pipephase软件中通过选择流体类型、添加气质组分、管道粗糙度、管径、管道长度、高程变化、计算公式、流体效率等参数后,自动建立软件模型。

2.2.3 管线积液量计算 管线积液量模型建立后,导入同一时刻实际生产数据,即导入管线下游压力、上游压力、流量、温度参数,进行模拟管线压降及持液量计算。将计算得出采气管线理论压差与实际压差进行对比,通过修正气质组分中的水含量,达到最终计算压差值与实际压差一致后,得出该生产状态下理论管线积液量,对后期采气管线起指导作用。

2.3 采气管线清管保障措施

2.3.1 合理控制清管器运行速度 清管作业过程中,清管作业质量取决于清管器的速度,球速过快或过慢,都可能造成清管器破坏或功能失效,导致清管效果不理想。若清管器的运行速度过慢,造成清管器走走停停,易使管道内的水等杂质回流,甚至卡球;若球速过快,易使管道产生振动,使清管器的上下游发生严重的窜漏现象,使液体不能被清除,同时对清管器和管道内壁造成较大的磨损,产生腐蚀,不安全因素较多。根据SY/T 5922-2012《天然气管道运行规范》中明确规定,清管过程中清管器的运行速度不宜超过5 m/s,清管器在规定范围内稳定运行才能保证管线安全和清管清液效果。

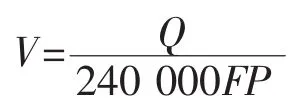

根据SY/T 5992-2012《天然气管道运行规范》,输气量已知条件下清管器瞬时运行速度计算公式如下:

式中:V-清管器运行速度,km/h;Q-输气量,m3/d;F-管道内径横截面积,m2;P-清管器后平均压力,MPa。

利用上述公式对输气量已知条件下的清管器运行速度进行计算,在清管过程中,必须及时掌握清管器的运行速度,调整工艺参数,以便控制清管器的运行速度,及时发现和处理问题。

2.3.2 准确判定清管器进站时机 清管作业中若能在准确判断清管器运行位置及进站时间并及时进行排污,既可减少天然气的放空量,也可避免将污水污物推入下游,有效削减清管作业风险。这项操作步骤主要依靠人为经验,但仍具有重要指导意义。

(1)清管器进站时间计算。一般清管器运行速度控制在3 m/s~5 m/s,计算清管器运行时间方法为:采气管线长度除以清管器运行速度(利用上述公式)。由于清管器在管道内运行为非稳态过程,通常在管道大小头处、弯头、三通等地方运行速度发生变化,因此一般实际进站时间比理论进站时间长10 min~20 min。

(2)根据清管器理论进站时间,结合现场压力显示,进一步判断清管器进站时间。现场压力波动较大,且站内收球筒处可听到由小变大的气流声音及管道内积液、杂质等管线内滑动的声音,则说明清管器即将进站。

3 结论

(1)结合最小输送效率、积液量和最大允许压降等因素,判定采气管线清管时机,并结合多次清管结果,制定合理清管制度,确保采气管线高效运行。

(2)管道积液量预测既可以作为采气管线清管时机判定依据,消除不合理清管制度造成的不利影响,也可为清管过程起指导作用,有效削减积液量过大引发的作业风险。

(3)清管作业过程中合理控制清管器运行速度,准确判定清管器进站时机,既可减少天然气的放空量,也可避免将污水污物推入下游,确保清管作业安全开展。