垂直腔面发射激光器湿法氧化工艺的实验研究

李 颖, 周广正, 兰 天, 王智勇

(北京工业大学 激光工程研究院, 北京 100124)

1 引 言

自1990年美国伊利诺大学的Holonyak等在实验中发现高Al组分AlxGa1-xAs在较高温度下与水汽发生反应生成化学性质稳定、绝缘性良好的氧化层后,AlxGa1-xAs湿法氧化技术受到国内外学者的普遍重视[1]。1994年,Huffaker首次将AlAs氧化应用于制备VCSELs[2]。在那之后,在VCSELs的研制中,AlxGa1-xAs湿法氧化技术已被证实是一种高效的VCSELs光电约束方法,并成功应用于其他几种光学和电学的Ⅲ-Ⅴ型器件[3]。在VCSELs结构设计中,一般在有源层附近生长一层高Al组分的AlGaAs层作为氧化层,通过刻蚀技术形成圆形台柱,以曝露出氧化层侧壁,再将其放置于350~500 ℃高温炉内,通入水汽,使氧化层从侧壁开始向中心部分氧化。氧化过程中,高Al组分层有选择性地被氧化生成折射率较低的AlxOy(折射率大约为1.6),通过控制氧化时间在该层中心形成一个未氧化的小孔。氧化后生成的AlxOy的绝缘特性在器件上形成电流注入窗口,实现横向的电流限制,氧化物与半导体材料间产生的较大折射率差,形成强的折射率波导,实现光场上的横向限制,从而得到低阈值电流/电压、高光电转换效率的VCSELs器件[4-7]。

湿法氧化技术作为制备VCSELs的关键技术,国内外许多研究者对氧化过程中的化学反应过程[8]、氧化动力学模型[9-10]、气体流量、炉内温度、Al含量、氧化层厚度等关键因素的影响和氧化微观结构的分析做了大量的研究和报道[8,11-14]。文献[15]在氧化工艺后采用X射线能谱分析仪,按不同深度对氧化生成物进行检测分析氧元素组分浓度变化,推导出一般氧化规律,提高了氧化工艺稳定性,保证了器件高性能、高效率的激光输出,但缺乏氧化反应控制的实时观测性。文献[16]采用光学探测技术(OPTALO)通过对衬底反射光谱的监测来观察氧化的瞬变,实现了氧化过程的实时控制,但通过对OPTALO信号的外推,相较于传统的氧化工艺,其误差超过3倍,不适合高精度的控制。文献[17]设计亚微米波长光栅(HCG)代替顶部DBR的新型结构实现横向的电光约束,得到的器件参数公差小,氧化工艺成熟稳定,但新结构的引入,要求对刻蚀轮廓的高精度控制,加大了其他工艺条件的难度。测量反射谱和对微区进行能谱检测以及设计新的外延结构实现对氧化孔径进行控制,证明了选择性氧化是一个稳定的制程,在全晶圆制造过程中,工艺可控性、均匀性以及准确性具有很大的重要性。

本文对VCSELs的高Al氧化层湿法氧化工艺进行实验探究,采用自制的新型红外光源显微镜和CCD观测俯视成像系统监控被氧化晶圆的氧化标记点,通过观察不同尺寸氧化标记点的颜色变化区域所占整个图形的比例,判断晶圆被氧化深度,进而反馈调节氧化反应的进行,实现了氧化过程中的实时监测可控,保证了控制氧化孔径精度±1 μm。通过实验探究氧化层Al组分含量对氧化形状的影响、氧化速率与氧化炉内温度及氧化深度与氧化时间的关系,得到在炉温 420 ℃、水浴温度 90 ℃、氧化载气N2流量 200 mL/min的工艺条件下,氧化速率为 0.31 μm/min。采用扫描电子显微镜(SEM))观察氧化样品的表面微观结构、透射电子显微镜(TEM)观察氧化/半导体界面截面微观形貌,验证氧化前沿末端无虚影重影,线条锐利整齐,氧化工艺可靠稳定。通过该工艺条件结合一系列复杂的半导体工艺流程量产高速 4×25 Gbit/s 的850 nm VCSELs,室温条件下,在各子单元工作电压为 2.2 V、阈值电流为 0.8 mA、斜效率为 0.8 W/A、工作电流为6 mA的情况下,光功率为 4.6 mW。

2 实 验

图1为VCSELs外延结构示意图,全结构共200多层,总厚度不到 10 μm,需要先生长出每一种单层,通过各种测试设备确认单层的质量、组分、载流子浓度和生长速率等,再一次外延出整个全结构。实验采用的VCSELs外延片是由同组实验人员自主设计研发,以10.16 cm(4 in)的半绝缘GaAs(110)作为外延材料生长衬底,以三甲基镓(TMGa)、三甲基铝(TMAl)、三甲基铟(TMIn)作为Ⅲ族源,砷烷(AsH3)作为V族源,硅烷(SiH4)作为n型掺杂源,四氯化碳(CCl4)作为p型掺杂源。确定缓冲层GaAs的厚度500 nm,在衬底上先生长31对渐变AlxGa1-xAs(x=0.12~0.90)构成n型DBR,每层的光学厚度为λ/4;在n型DBR的上部,采用5对4 nm In0.072GaAs/6 nm Al0.37GaAs应变量子阱结构构成有源区, 25 ℃下量子阱的峰值波长为835 nm左右,工作过程中通过红移达到850 nm。有源区往上生长20对C掺杂的渐变AlxGa1-xAs(x=0.12~0.90)构成的p型DBR,在有源区与上DBR之间生长厚度为30 nm的高Al氧化层,高温下与水反应生成Al的氧化物,形成结构致密、稳定、绝缘性良好的氧化层,具体反应见方程(1)~(6)。

AlGaAs+H2O→Al2O3+AsH3+Ga,

(1)

AlGaAs+H2O→AlO(OH)+AsH3+Ga,

(2)

AlGaAs+H2O→Al(OH)3+AsH3+Ga,

(3)

Ga+H2O→Ga2O3+H2,

(4)

AsH3+H2O→As2O3+H2,

(5)

As2O3+H2→As+H2O.

(6)

图1 VCSEL外延结构

在氧化工艺之前需将腔室内空气排净,防止Al暴露在空气中与氧气发生反应生成致密性和稳定性较高的σ-Al2O3,阻止水蒸气进入外延层内部,进而阻碍氧化反应的进行[18]。

2.1 实验过程

被氧化晶圆样片经过清洗、ICP干法刻蚀等工艺形成直径为 22 μm的圆形台面后放入图2所示装置中:一定流量的高纯氮气一路经流量计直接进入电磁阀,另一路经流量计、加热的鼓泡器后携带水蒸汽进入电磁阀;电磁阀后又分为两路,一路直接进入废液瓶后排出,另一路经预加热管道进入氧化炉室,炉室中心区域放置经ICP刻蚀后裸露出高Al氧化层侧壁的被氧化样片,水蒸汽在气压的作用下侧向扩散进入高Al氧化层,发生式(1)~(6)氧化反应,最后通入废液瓶排出。电磁阀具有转换方向功能,当不进行氧化工艺时,没有经过加热器的高纯氮气通入腔室,经过加热器的高纯氮气直接进入废液瓶排出,保证氧化炉室内一直氮气流通;当进行氧化工艺时,经过加热器的氮气携带水蒸汽进入氧化炉室,没经过加热的氮气直接通过废液瓶排出。在氧化工艺进行时,通过CCD相机实时监控传输晶圆氧化信息至显示器,由显示器观察被氧化晶圆氧化标记孔颜色变化的区域尺寸,反馈调节氧化实验的进行。

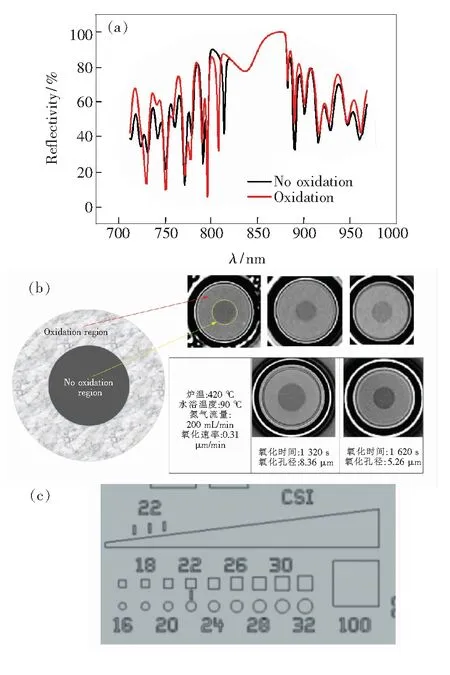

在对氧化反应的调节控制部分,采用了一种自制的新型红外光源显微镜和CCD观测俯视成像系统的结构。如图3(a)显示了 700~1 000 nm波段下VCSELs在氧化前后全结构反射率对比图,可以看到在900~1 000 nm波段,氧化后氧化层折射率的变化使得反射率有明显变化。 图3(b)为在 940 nm红外光源显微镜下氧化孔径的颜色变化,由于折射率的不同,外圈被氧化区域发白,内圈未氧化区域呈黑灰,两者有明显的分界线;方形台面具有各向同性氧化[19]的特点,且方便判断量测,设计氧化标记如图3(c)所示。当VCSEL氧化台面为圆形时,准确掌握实时氧化深度较为困难,多通过CCD实时监控氧化标记进行判断。在氧化过程中通过与CCD相机所接连的显示屏幕观测晶圆上氧化标记点颜色的变化。通过测量不同实验条件下所对应的CCD相机拍摄的氧化标记孔的发白区域所占氧化标记孔的比例进行氧化深度的判断,实现实时监测氧化孔径大小,控制氧化的进行,提高氧化孔径大小精度。定义判断标准为:在第一台面直径为 22 μm的情况下,当观察到16 μm方形氧化标记恰好全部发白中间无黑灰时(即 16 μm孔径恰好“堵”死),表示此时氧化深度已达8 μm,氧化孔径大小为 6 μm;当观察到 24 μm方形标记点已经完全发白,而26 μm标记还能观察到部分黑灰,则可判断氧化深度在 12~13 μm之间,具体数值可通过量测等比例计算获得。在大规模量产工艺中便于观察控制。

图2 氧化设备结构示意图

图3 (a)VCSEL全结构氧化前后反射谱对比;(b)光学显微镜下氧化孔颜色变化;(c)氧化标记结构图。

实验使用同炉次外延片设置A、B、C 3组。其中在恒温水浴 90 ℃、载气N2流量200 mL/min下,对外延结构完全相同的A组样品1~8号、B组样品9~16号采用控制变量法控制氧化温度进行氧化温度与氧化速率之间规律的探究。

表1 不同氧化温度的实验探究

C组实验将相同外延结构的外延片裂片为9小方块,分别编号17~25,在炉温420 ℃、水浴温度 90 ℃、载气流量200 mL/min条件下,分别氧化900,1 080,1 170,1 200,1 290,1 320,1 470,1 680,1 980 s,获得氧化深度随时间的变化规律。

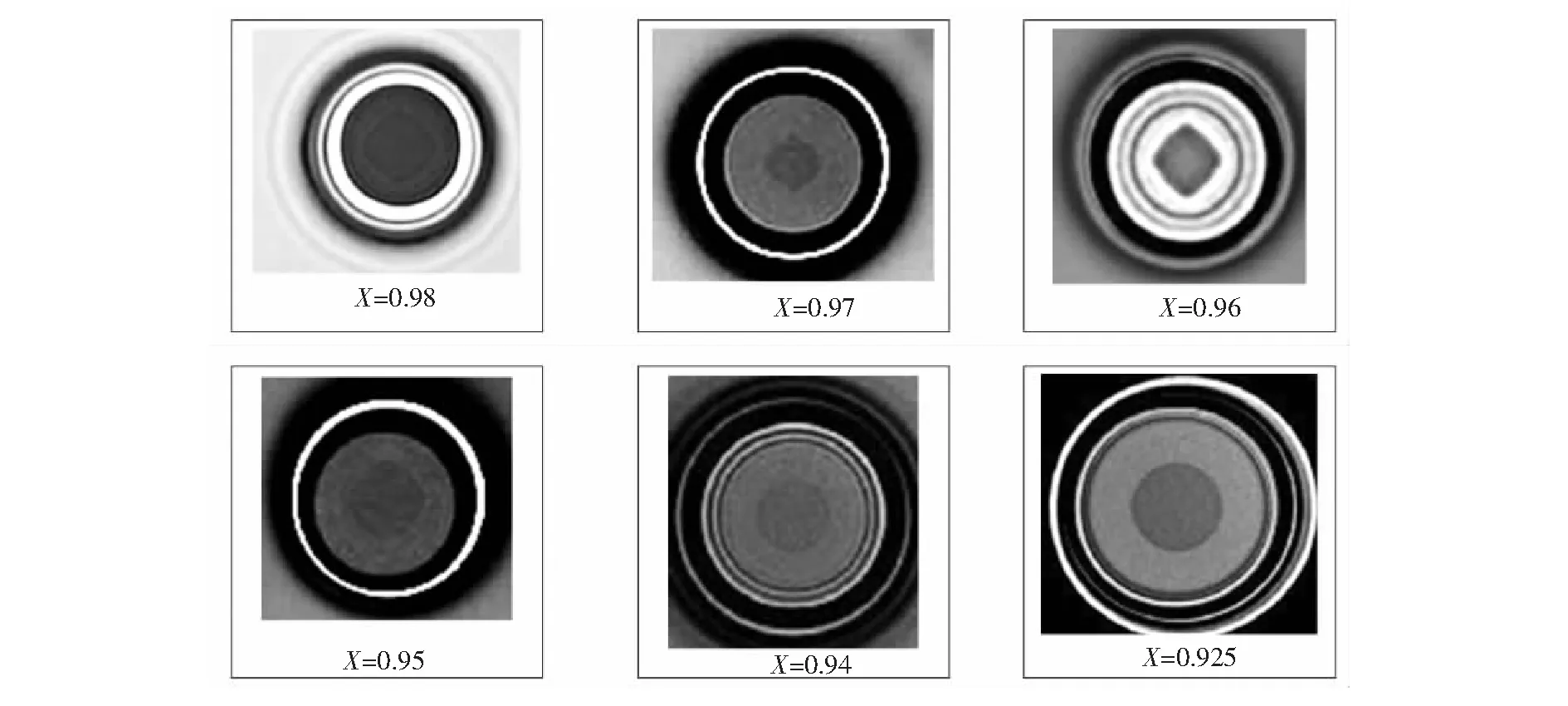

另设D组实验探究高Al氧化层中Al组分含量对氧化孔形状的影响,在氧化层AlxGa1-xAs中分别对x=0.98,0.97,0.96,0.95,0.94,0.925的样片编号为26~32,在炉温420 ℃、水浴温度 90 ℃、载气N2流量 200 mL/min工艺条件下,通过自制的红外光源显微镜和CCD观测俯视成像系统,直接观察中间黑灰区域的形状来判断氧化孔径的形状。

2.2 实验结果讨论

通过观察,显示器屏幕上CCD传输的 16 μm氧化标记方孔完全发白、18 μm氧化标记方孔外围发白中间黑灰时,关闭氧化反应冷却至室温取出氧化样片,在红外显微镜下进行氧化孔径测量,等比例计算获得氧化孔径尺寸,得到不同温度下高Al氧化层氧化速率与温度的关系图如图4(a)所示。经过磨抛工艺后划裂试验样品,由于工艺上很难保证解理断面即是VCSELs的台面孔径中心面,故在SEM扫描电镜下对设计在外延片上的沟道脊(图7(b)中Bar A)进行氧化深度的观察测量验证(图4(b)),侧面反映VCSELs圆形台面的氧化深度,其与通过颜色判断的氧化深度误差控制在±1 μm。

图4 (a)氧化速率与温度的关系;(b)电子扫描显微镜SEM下氧化微观示意图。

可以看出氧化速率随温度呈近似指数式增长关系, 420 ℃时氧化速率保持在0.31 μm/min,速率平稳适中,氧化前沿末端无任何虚影重影,线条平直锐利,氧化深度实际测量值与比例计算值误差±1 μm,适合工艺生产要求。设计A组刻蚀后立即进行氧化工艺,B组刻蚀后放置72 h再进行氧化工艺,通过实验验证刻蚀后的放置时间对氧化速率存在不规则变化影响。

图5 (a)氧化深度与时间的关系;(b)透射电子显微镜(TEM)下的微观形貌。

C组实验探究氧化深度随时间的变化关系如图5。其中图5(a)为氧化深度与时间的曲线关系图,图5(b)为氧化 1 290 s后的透射电子显微镜下单个VCSELs台面微观形貌图。由图5(a)可看出:氧化深度与时间呈线性相关,这与文献[19]中所描述的吻合,在短时间氧化中,对氧化过程起决定性影响因素的是氧化反应本身的反应速率。在TEM下验证如图5(b)所示,由于刻蚀精度有限,右半边台面中,其p型DBR氧化部分深926.5 nm,高Al氧化层氧化深度6.574 μm,氧化速率保持在0.31 μm/min,氧化孔径 8.852 μm,与直接实时测量的方形发白环形区域边长 7 μm误差小,单一氧化层,线条平直,氧化工艺较为稳定可靠。

图6 不同组分氧化孔径的形状

由于晶向的影响,晶体中不同晶轴的氧化速率不同,所以氧化孔径有可能偏离圆形[6]。设计D组实验探究高Al组分氧化层AlxGa1-xAs中x的组分值对氧化孔形状的影响。结果如图6所示,高Al组分AlxGa1-xAs(x≥0.94)氧化特性呈各向异性,氧化孔径的形状会发生畸变,偏离圆形,破坏圆形波导结构,从而对器件的光场、电场的限制产生影响,故而对高Al组分中x的调节是规避氧化孔变形的手段之一。

3 结果与讨论

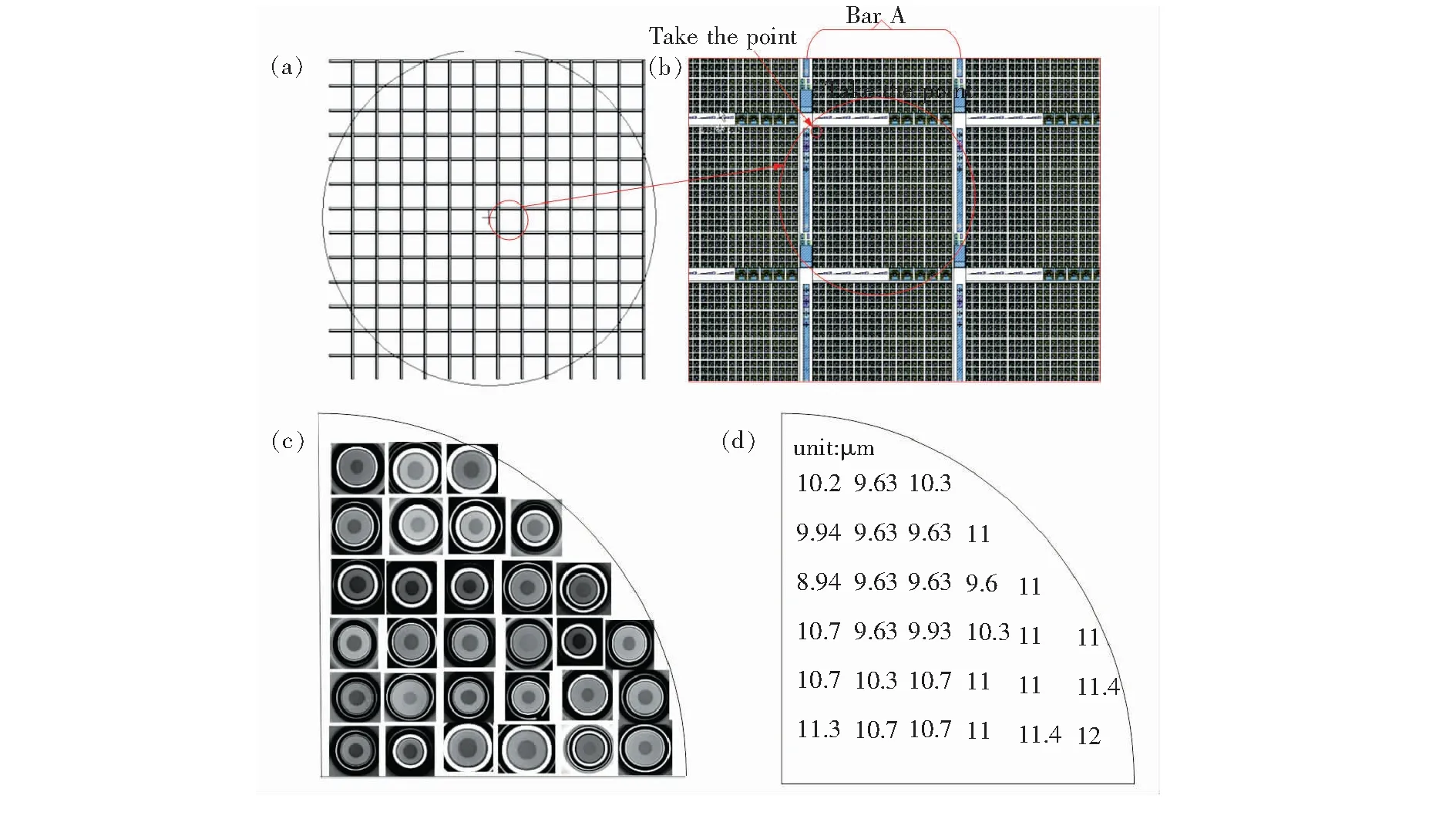

从氧化样品的SEM和TEM微观形貌图形均可看出,氧化边缘整齐,线条锐利无任何虚影重影,且氧化深度的计算数据和微区测量数据高度重合,说明通过自制的红外光源显微镜和CCD观测俯视成像系统改进后的氧化炉设备的氧化工艺稳定,可重复性强,准确度高。图7为通过自制成像系统监测控制的10.16 cm(4 in)晶圆1/4片的氧化性能总结。统计样本遵循以下原则:外延片如图7(a)所示,在制作光刻板时分为多个方格单元,按照图7(b)所示,取每一个方格的左上角第一颗芯片作为统计样本,按照该统计方法给出图7(c)和(d)所示红外光源CCD下的氧化孔分布图,及等比例计算出氧化孔径大小,除去晶圆边缘处(排除边缘不稳定部分),可见氧化均一性稳定,氧化孔精度±1 μm且氧化孔保持圆形。

图7 1/4片氧化片的氧化均一性。 (a)光刻掩膜版方格单元图形; (b)光刻掩膜版方格单元中的芯片排列;(c)红外光源CCD下1/4片的氧化图形分布;(d)相应氧化孔径大小分布。

VCSELs氧化孔径数值的大小直接决定器件的阈值电流和工作电压,对器件静态特性性能有着深远影响。在炉温 420 ℃、水浴温度90 ℃、载气流量 200 mL/min、氧化速率为 0.31 μm/min的氧化工艺条件下,结合一系列复杂的半导体芯片制造工艺,制得晶圆整片约2万颗VCSELs芯片,氧化孔径大小为(10±1)μm,使用点测机进行静态测试。测试系统有两个铍铜正负极探针,测试时通过调节探针控制器,使探针接触到VCSELs芯片正负极PAD,通过调节电流源注入 0~30 mA电流,由积分球接收激光并测试结果。图8(a)为整片中上、中、下、左、右五点处芯片的测试L-I-V曲线,从图中可读出VCSELs的阈值、光功率、斜效率、工作电压等静态特性参数。可以看到,随机五点的静态性能参数基本保持一致,各项指标平均值如下:阈值电流 0.8 mA,斜效率 0.8 W/A,工作电压 2.2 V,6 mA下光功率为4.6 mW,满足应用于HDMI端口产品指标需求。图8(b)为片上某一点在 25 Gbit/s的眼图,眼睛张开下,信号无明显串扰,符合VCSELs的国际传输标准IEEE802.3ba。

图8 (a)随机定点VCSEL发光单元的L-I-V曲线;(b) 850 nm 25 Gbit/s VCSELs眼图。

4 结 论

对VCSELs 10.16 cm(4 in)整片晶圆进行湿法氧化实验研究,通过自制的红外光源显微镜和CCD观测俯视成像系统,在氧化过程中通过对氧化标记点的颜色变化监测,实时动态控制氧化反应的进行,使得氧化孔精度控制在±1 μm;探究不同高Al组分AlxGa1-xAs氧化孔径的形状,得到当x>0.94时,氧化速率呈各向异性;探究氧化深度与时间的关系,氧化速率与温度的关系以及对氧化/未氧化交界面微观结构的观察验证,得到一套准确性好、氧化速率稳定、均一性高湿法氧化工艺条件。在炉温 420 ℃、水浴温度 90 ℃、载气流量 200 mL/min时,氧化速率为 0.31 μm/min。结合该氧化条件,经过一系列复杂的半导体芯片工艺后,可实现量产高性能、高效率、高传输速率的850 nm VCSELs。