新一代SiC MOSFET脉冲MIG逆变焊接电源研制

吴健文 ,范文艳,谢芳祥 ,叶春显 ,王振民

(1.华南理工大学机械与汽车工程学院,广东广州510640;2.深圳市鹏源电子有限公司,广东深圳518034)

0 前言

脉冲MIG逆变焊接电源适用于铝、镁和不锈钢等多种金属焊材,它通过精确控制恒电流外特性的电流波形来实现高效焊接以及低热输入控制[1-2]。目前工业级焊接电源普遍采用技术较成熟的IGBT功率器件[3],逆变频率一般为20 kHz。在核电能源、航空航天、轨道交通、船舶等高端装备的智能制造过程中面临制造材料的多样性、形位约束的复杂性、制造尺寸的极端性和施工环境的严酷性等,现有工业级焊接电源难以满足智能制造提出的高效化、小型化、模块化和精细化等方面要求。

现有逆变式焊接电源几乎全部采用Si基功率器件(包括MOSFET/IGBT/SBD/FRD等),Si基功率器件的开关性能已接近其材料特性决定的理论极限,难以有效解决功率器件开关损耗大、转换效率低、整机笨重等问题。以SiC为代表的宽禁带器件具有宽带隙、耐高温、抗辐射以及高饱和电子漂移速率等优点,能提高开关频率,达到提高焊机系统性能、减少损耗以及缩减磁性器件体积和质量的目的[4-6]。

为此,本研究研制了一套400A级SiC MOSFET脉冲MIG逆变焊接电源,逆变频率高达200 kHz,主要包括电源主电路、控制系统硬件、控制系统软件三大部分。电源采用内核为Cortex-M4的STM32微处理器精密控制脉冲焊接流程,结合高频驱动技术以及与焊接机器人的数字化协同控制,实现稳定的焊接过程,确保获得优良的焊缝成形。

1 电源主电路

1.1 SiC MOSFET性能特点

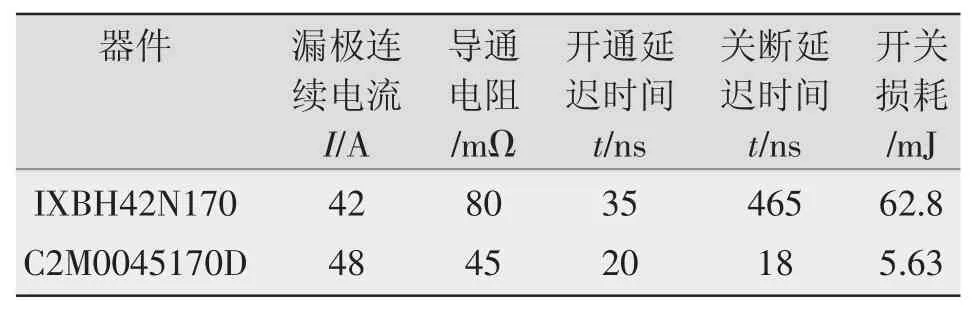

在逆变焊接电源中经常使用的开关功率器件为Si MOSFET和Si IGBT。Si MOSFET普遍耐压较低,应用拓扑复杂;Si IGBT具有拖尾电流,开关损耗大。SiC MOSFET无可比拟的优势主要体现在耐高压、高温性能稳定、高频特性好等方面[7-8]。与Si材料的热导率(1.5 W/cmK)和禁带宽度(1.1 eV)相比,碳化硅材料较高的热导率(3.3 W/cmK)决定了其高电流密度的特性,较高的禁带宽度(3.2 eV)又决定了SiC器件的高击穿场强和高工作温度。与相同功率等级的Si MOSFET相比,SiC MOSFET导通电阻、开关损耗大幅降低,适用于更高的工作频率。为了便于进一步比较,列出两种耐压相同(耐压为1700V)、容量相近的Si MOSFET和SiC MOSFET的性能参数如表1所示,具体分析如下:

(1)SiC MOSFET(C2M0045170D)导通电阻约为 Si BiMOSFET(IXBH42N170)的一半,这意味着SiC MOSFET导通损耗大大减小。

表1 SiC MOSFET与Si BiMOSFET主要参数

(2)SiCMOSFET(C2M0045170D)和 Si BiMOSFET(IXBH42N170)开通延迟时间数值上相差不大,但SiC MOSFET(C2M0045170D)的关断延迟时间远远小于 SiBiMOSFET(IXBH42N170),这意味着 Si BiMOSFET在硬开关电路中必然会造成较大的关断损耗,因此SiC MOSFET开关性能更佳。

(3)SiC MOSFET(C2M0045170D)的开关损耗比Si BiMOSFET(IXBH42N170)的减少约 90%,这表明SiC MOSFET(C2M0045170D)更适用于设计体积小、效率高的高频逆变电源。

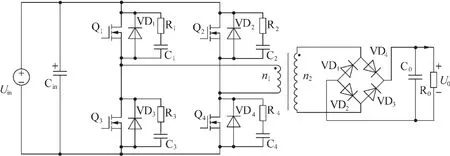

1.2 主电路

电源主电路如图1所示,主要由整流滤波电路、全桥逆变电路、高频变压器和全桥整流电路组成。380 V AC市电经由三相共模滤波电路后进行整流,变成540 V DC(Uin)后供给全桥逆变电路,逆变频率可高达200 kHz;电源主电路采用SiC MOSFET和Si SBD搭配的解决方案,全桥逆变电路为了满足400 A输出电流要求,开关管Q1和Q2组成半桥,Q3和Q4组成另一半桥,其中每个开关管均使用两个SiC MOSFET(型号为C3M0065100K)并联的方式组成,Cb是加在变压器一次侧的隔直电容;全桥整流电路中每个整流二极管均采用两个Si SBD(型号为DSA300I200NA)并联的方式组成,全桥整流结构有利于降低整流二极管的电压应力。

2 控制系统硬件设计

2.1 系统总体结构

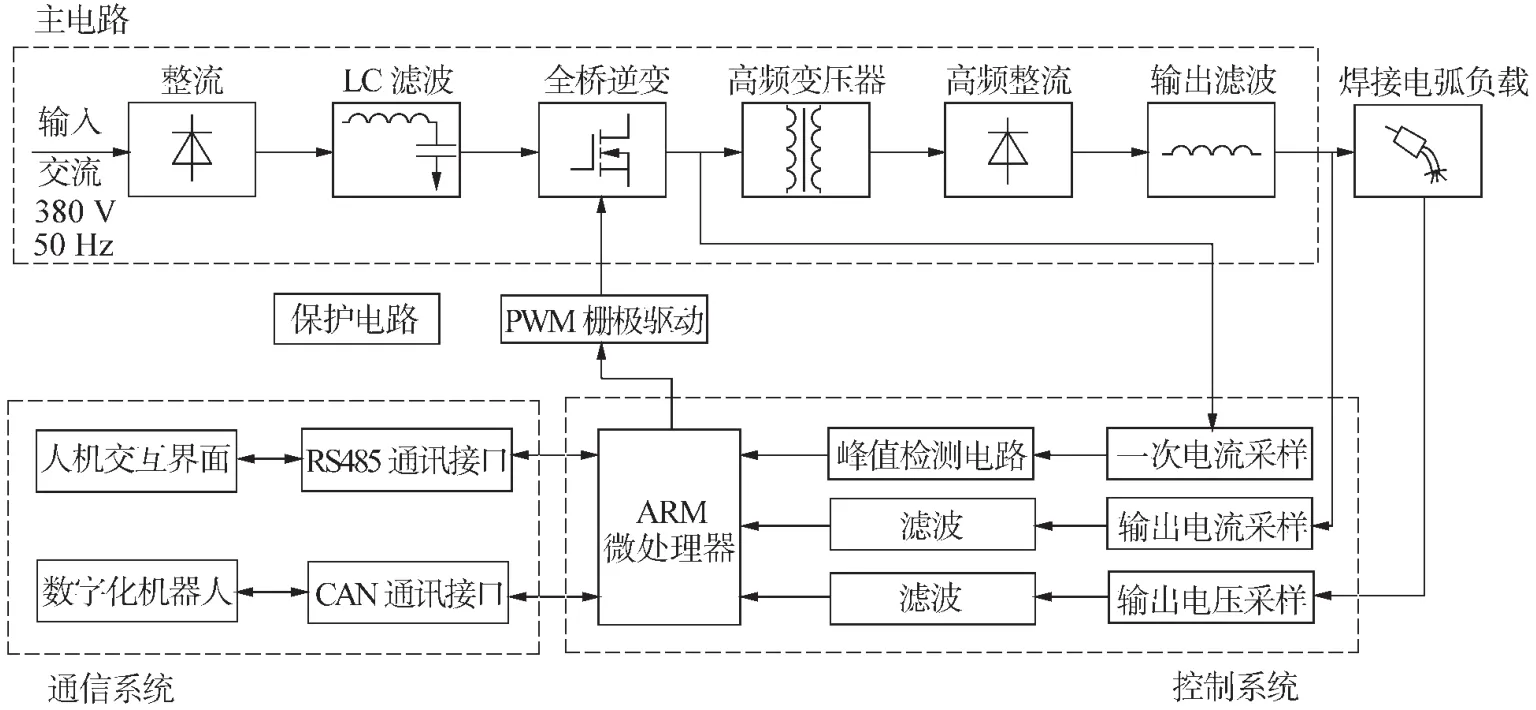

图1 主电路拓扑结构

SiC MOSFET脉冲MIG逆变焊接电源总体结构如图2所示,主要由功率转换主电路、控制系统和通信交互系统组成。控制系统主要包括ARM最小系统、电源、SiC MOSFET驱动电路、焊接过程电流电压采样及调制电路等。为了实现精密焊接,ARM最小系统采用内核为Cortex-M4的STM32微处理器[9]。最小系统外围电路能产生基本的PWM信号,通过带保护的驱动电路输出具有特定幅值的脉冲信号,控制SiC MOSFET的通断。高频控制系统采用闭环控制及增量式PID调控方式,反馈调节输出电流电压采样。通信交互系统主要包括人机交互界面、送丝机与控制系统间的通信以及数字化机器人与控制系统间的通信。

图2 SiC MOSFET脉冲MIG焊接电源整体结构

2.2 SiC MOSFET驱动电路设计

由于SiC MOSFET具有低导通电阻以及高频、高压等工作特性,SiC MOSFET对漏源极电压和电流的变化率(du/dt和di/dt)比Si MOSFET更为敏感,导致串扰问题在SiC MOSFET驱动电压中尤为突出,降低其驱动可靠性[10]。针对该现象,提出一种带保护机制的SiC MOSFET驱动电路设计方案如图3所示,其保护功能主要包括短路保护、欠电压保护、米勒箝位等。

驱动电路需要合适的驱动电压,其自带DC-DC电源可以提供+15 V/-3 V的栅极驱动电压,以满足SiC MOSFET对栅极驱动电压的要求。

3 控制系统软件设计

3.1 主程序设计

图3 SiC MOSFET驱动电路

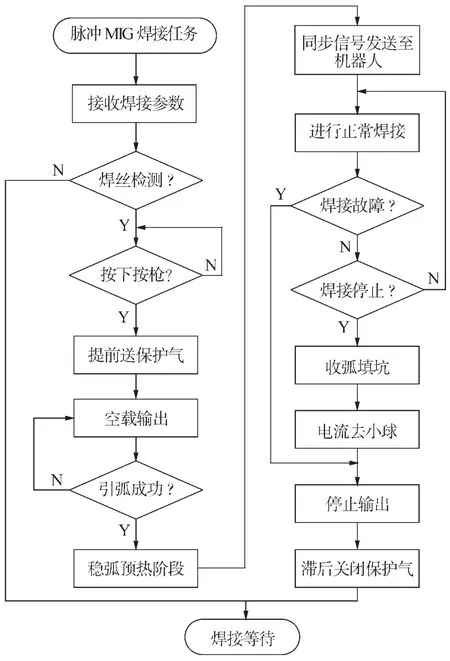

焊接控制系统软件由脉冲MIG焊接任务、中断处理任务、开关检测任务组成。脉冲MIG焊接任务流程为较低优先级,是系统的核心任务。故障处理任务在控制系统中具有最高优先级,一旦发生故障其服务程序可终止焊接流程。中断处理任务和开关检测任务嵌入整套控制系统中,利用中断处理和开关检测服务程序保证焊接控制程序准确高效运行。

脉冲MIG焊接控制程序流程如图4所示。首先通过人机交互触摸屏设置并发送焊接参数进入控制系统。进行焊丝检测后,等待机器人按枪同步信号,产生基本PWM信号经SiC驱动电路输出SiC MOSFET驱动信号进行空载引弧。起弧成功后先进入稳弧预热阶段,完成后利用定时中断程序进入正常焊接阶段,同时发送机器人同步信号使机器人末端开始运动进入正常焊接流程。机器人运动到焊接轨迹终点后完成焊接,送丝机逐渐减慢送丝速度进入收弧填坑阶段。收弧填坑阶段结束后送丝机停止送丝并采取电流去小球处理去除焊丝末端溶滴小球,保证进行下一次焊接能够正常起弧。最后延时关闭保护气,控制程序重新进入焊接等待流程。

图4 焊接任务流程示意

3.2 数字PID控制

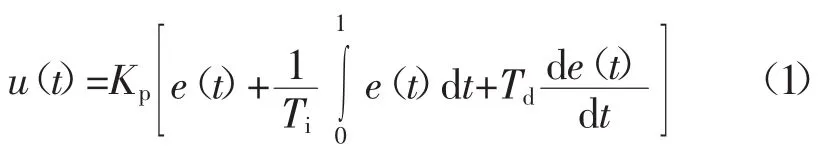

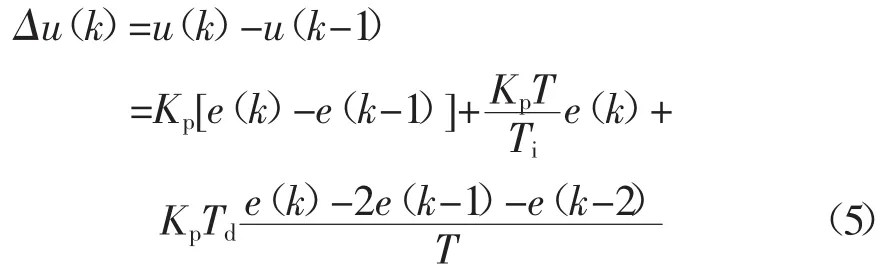

焊接过程是强非线性过程,采用传统的模拟PID难以对不同的焊接工况做出合理的有效调节。而数字离散PID更加精细灵敏,能够在不同焊接阶段采用不同的PID参数改善脉冲电流波形,提高焊接过程的控制精度。成熟的增量式PID控制算法的时域表达式为

其中位置式PID控制算法通过对不同时刻的信号量进行叠加运算,对某一时间点k则

将公式代入PID控制时域表达式中可得其离散表达式为

位置式PID对每一个采样点的误差都进行累加,系统的误差会逐渐增大,因此计算量也不断增加。使用增量式PID控制算法能够减少由于连续采样带来的计算量。增量式PID控制算法表达式为

由于增量式PID控制算法计算量大幅度减少,减轻ARM主控芯片的负担,提升了焊接电源的动态响应,提高了电弧的稳定性。

4 工艺试验

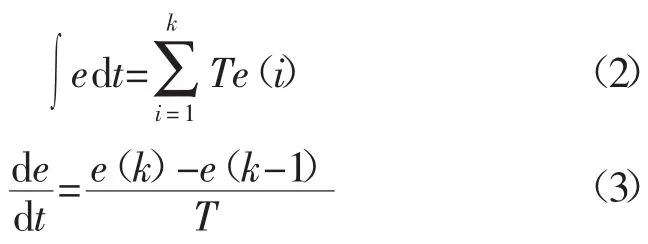

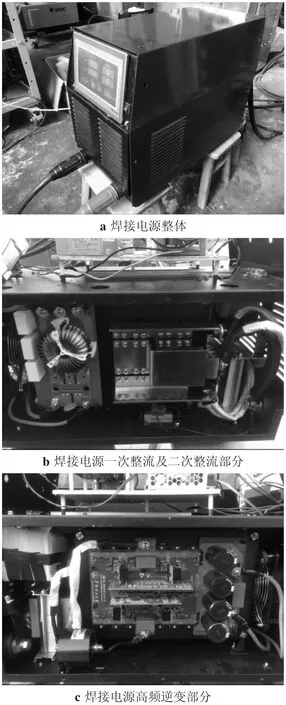

试验采用自主研制的SiC MOSFET脉冲MIG逆变焊接电源,如图5所示,集成有人机交互界面、主电路、控制系统以及通信接口等。试验平台由焊接电源、模拟负载、力科HDO4000系列高分辨率示波器以及焊接机器人等组成。

4.1 性能测试

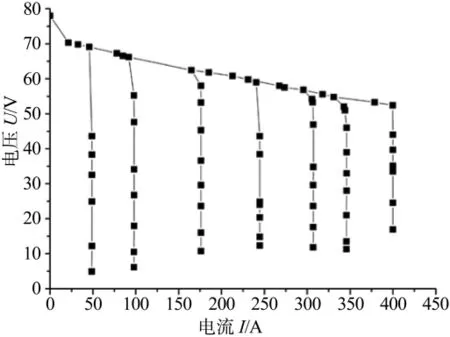

逆变焊接电源采用全数字化控制,可实现多种特性输出。采用恒电流输出控制模式时实测的SiC MOSFET脉冲MIG逆变焊接电源外特性曲线如图6所示。电流值在400 A以内均能实现非常陡降的恒电流外特性,控制精度高。

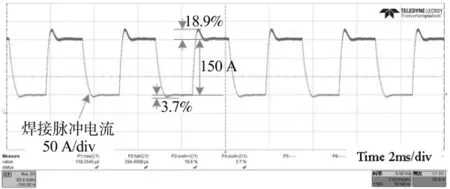

实测的焊接电源在模拟负载实验时的输出电流波形如图7所示。给定脉冲频率为100 Hz,基值稳弧电流为50 A,峰值电流为200 A,峰值电流占空比为32%。从测试结果分析,输出电流值与设定值一致,电流波形稳定可控。该电源输出电流从0 A上升到 150 A 的时间约为 119 μs,下降时间为 294 μs。同样设定基值电流为50 A,峰值电流为200 A,与相关资料中的IGBT焊接电源脉冲上升时间约为590 μs、下降时间约为 560 μs 相比[11],动态性能得到明显改善,说明SiC MOSFET脉冲MIG逆变焊接电源的动态性能更好,在输出电流电压的精细控制上更为快速和精准。

图5 SiC MOSFET脉冲MIG逆变焊接电源

图6 焊接电源外特性曲线

图7 焊接电源输出电流波形

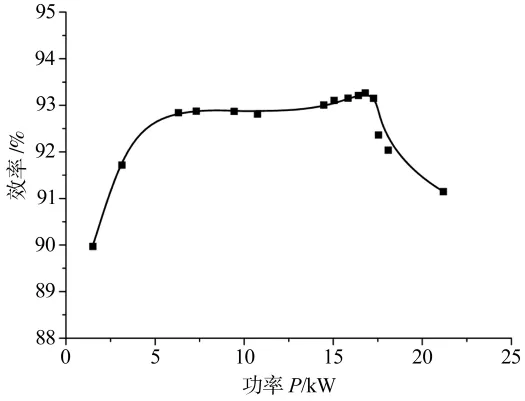

利用模拟负载和自制的测试平台测试SiC MOSFET脉冲MIG逆变焊接电源的效率,结果如图8所示。电源输出功率在15~17 kW时的能效较高,最高可达93.4%,在50 A电流输出时的能效也超过了90%。与相关资料中的IGBT弧焊逆变器效率一般为85%~90%相比[12],研制的SiC逆变焊接电源在逆变频率大幅提高的情况下,效率依然可以得到显著提升。

图8 焊接电源测试效率曲线

4.2 脉冲MIG水下焊接试验

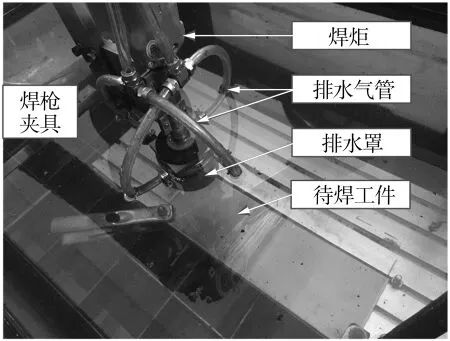

将SiC MOSFET脉冲MIG逆变焊接电源应用于对焊接电源综合性能要求更高的水下机器人焊接实验,以验证该焊接电源的实际焊接效果。室内水下机器人焊接实验平台示意如图9所示,焊机试板用304不锈钢,焊接参数设置为:脉冲输出频率80 Hz,峰值电流312 A,基值电流100 A,峰值占空比30%,机器人焊接速度72 cm/min,保护气流量18 L/min。焊接过程稳定,无断弧,试验结果如图10所示,焊缝表面光滑,成形均匀,几乎无飞溅。

图9 水下焊接平台实验区

图10 脉冲MIG水下焊接焊缝外观

5 结论

(1)采用SiC MOSFET和Si SBD相结合的全桥拓扑方案,与基于ARM的数字化控制系统相结合,成功研制400 A级全数字化脉冲MIG逆变焊接电源,能效高达93.4%。

(2)SiC MOSFET脉冲MIG逆变焊接电源具有优异的动态响应性能和控制精度,水下焊接过程稳定,焊缝成形良好。