大型储罐水泥粉煤灰碎石桩复合地基变形应力性状试验研究

李继才 丛 建 曹 军 曹永琅

(1.南京水利科学研究院,南京 210029;2.南京瑞迪建设科技有限公司,南京 210029)

近几十年来,储罐不断趋向大型化发展[1]。大型储罐对地基的主要作用是罐体及储液自重,其特点是面积大、荷载大、影响深度大,对地基的承载力和变形要求高。由于储罐罐体是一种柔性很大的薄板结构,过大的沉降和不均匀沉降会影响储罐的正常使用,甚至发生事故[2-3],所以必须对储罐的总沉降和不均匀沉降进行控制。因此,天然地基往往不能满足要求,需要进行地基处理。地基处理方法较多,水泥粉煤灰碎石桩(CFG桩)复合地基桩体材料可掺入粉煤灰、不配筋,具有地基承载力提高幅度大、地基变形小、适用范围广,以及施工快、质量容易控制等优点[4-5],在房屋建筑、铁路、公路等工程中得到了广泛应用。近年来,CFG桩复合地基技术开始用于大型储罐的地基处理[6-10],但目前关于大型储罐 CFG桩复合地基的变形应力性状研究不够,得到的实测资料不多,有必要对大型储罐CFG桩复合地基的变形应力性状进行进一步试验研究。

某原油工程包括7座10×104m3的原油储罐,采用CFG桩复合地基+充水预压加固地基。以02TK-307罐为依托工程,通过现场试验研究了大型储罐CFG桩复合地基的变形应力性状,以期有益于大型储罐地基处理方法的选择和优化设计。

1 现场试验研究

1.1 工程概况

02TK-307罐是一座浮顶罐,罐容10×104m3,罐体直径80 m,罐高21.97 m,采用钢筋混凝土环墙基础,罐最大质量124 827.3 t(包括罐体、充水及基础质量)。

地基土层自上而下分为8层,包括第①层素填土、第②层中砂、第③层粉质黏土、第③-1层含粉质黏土砂或含砂粉质黏土、第④层粉质黏土、第⑤层中粗砂、第⑥层粉质黏土、第⑦层中粗砂。各土层的物理力学性质指标见表1。

表1 各土层物理力学性质指标Table 1 Physical and mechanical properties of soil layers

地基处理要求:复合地基承载特征值fspk不小于260 kPa,压缩模量Es不小于18 MPa,储罐基础整体倾斜(平面倾斜)率 K不大于0.003,储罐基础周边不均匀沉降(非平面倾斜)δmax不大于 0.002 5,储罐中心罐与储罐周边沉降差率(罐基础锥面坡度)不大于 0.008。

储罐基底设计压力达260 kPa,天然地基承载力仅160 kPa左右,不能满足承载力要求,采用CFG桩复合地基+充水预压加固地基。CFG桩复合地基设计参数如下:桩径为400 mm;以正方形布桩,排距和行距均为2.1 m;桩长为13.45 m。CFG桩顶褥垫层与储罐基础底部1∶2级配砂石垫层共用,不再另设碎石粒径小于30mm的专用褥垫层,夯填度不大于 0.9。

1.2 现场试验

为研究储罐CFG桩复合地基的变形应力性状,设置了环墙沉降测点、水管式沉降仪和孔隙水压力计等,用于观测充水预压期间环墙基础沉降、罐基桩和桩间土沉降以及孔隙水压力等随充水高度的变化规律。变形应力观测点布置如下:

1)环墙顶面均匀布置24个沉降观测点(测点编号S1—S24),测点间距约10.5 m,沉降观测点埋设在环墙顶部罐壁外侧,以观测环墙基础在充水预压过程中的沉降。

2)储罐地基CFG桩和桩间土沉降观测采用水管式沉降仪,罐基中心及0.5R(R为罐半径)处各选取一根CFG桩,在桩顶及桩间土表面各布设一组水管式沉降仪(CFG桩测点编号SP1、SP2,桩间土测点编号SS1、SS2),以观测储罐地基 CFG桩及桩间土的沉降。

3)桩间土孔隙水压力计共布置2个断面、8组(编号 U1—U8),分别埋设在储罐地基中心(1 组),0.25R=10 m(1 组)、0.5R=20 m(2 组)、0.75R=30 m(1 组)及环墙底 1.0R=40 m(3 组)(R为储罐基础半径),在第③层含粉质黏土砂层和第④层粉质黏土层中沿深度方向各埋设3支孔隙水压力计。

02TK-307罐的变形及孔隙水压力观测点见图1。

2 试验研究结果及分析

充水预压加固历时24 d,其中充水历时10 d,最大充水高度 19.2 m,恒压历时 7 d,泄水历时 7 d。充水过程线见图2,在不同充水高度进行了储罐地基变形应力现状的现场观测。

图1 测点布置Fig.1 The layout of settlement and pore water pressure observation points

图2 充水过程线Fig.2 Relationship curves of water height with time

2.1 复合地基承载力

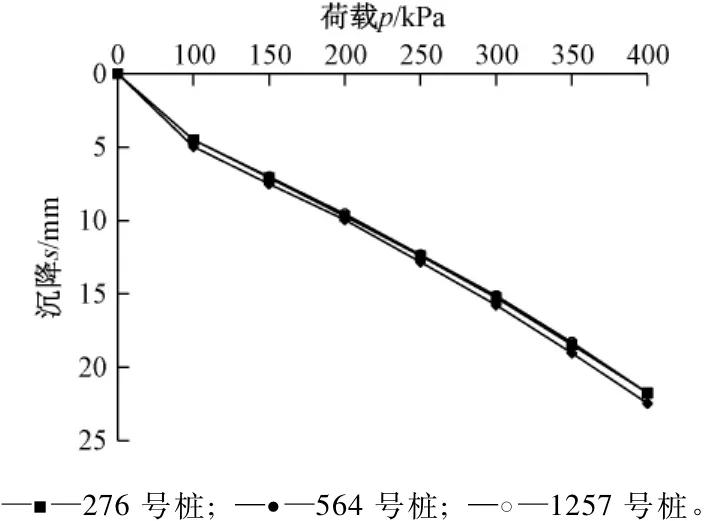

复合地基承载力检测共进行了4根CFG桩单桩静荷载试验和3个桩间土静荷载试验,以确定CFG桩复合地基的承载力。单桩静载荷试验承压板直径0.4 m,桩间土承压板直径0.8 m。图3、图4分别为单桩静载荷试验Q-S曲线及桩间土静载荷试验p-s曲线。276号桩、564号桩、1257号桩均加载至900 kN终止加载,小于单桩竖向极限承载力,557号单桩竖向极限承载力标准值1 200 kN,取单桩竖向极限承载力标准值900 kN。桩间土承载力特征值按 s/b=0.012 5 取值,分别为 167,165,167 kPa,取平均值166 kPa作为桩间土承载力特征值,因此复合地基承载力特征值 fspk=282.5 kPa,满足复合地基承载力特征值不小于260 kPa的要求。

2.2 储罐地基变形性状

储罐地基的变形允许值根据储罐的类型和容量确定[11]。对平面倾斜,浮顶罐的沉降差允许值0.003D≤Δmax≤0.007D(D 为罐的直径),罐的直径越大,沉降差允许值与罐直径的比值(Δmax/D)越小;对非平面倾斜,浮顶罐的沉降差允许值:ΔS/l≤0.002 5;罐基础锥面坡度:i≥0.008。

2.2.1 环墙沉降

在充水预压期间,观测了环墙的沉降,环墙各测点沉降最大值见表2。

图3 CFG桩单桩Q-S曲线Fig.3 Q-S curves of single pile

表2 环墙各测点最大沉降值Table 2 Maximum settlement of circular beam foundation mm

可以发现:

1)充水预压期间测点S4的沉降最大,沉降值为41 mm,测点S11的沉降最小,沉降值为13 mm,平均沉降30 mm,最大沉降差为28 mm。由此可见:储罐环墙基础的刚度对其不均匀沉降的调节作用显著,储罐基础的沉降较均匀,不均匀沉降较小。

2)充水预压后相邻两个测点的最大沉降差为22 mm(S11与 S12),任意径向的最大沉降差为18 mm(S11与 S23),相应平面倾斜率 Δmax/D=0.000 2远小于 GB 50473—2008《钢制储罐地基基础设计规范》的限值0.003,非平面倾斜率ΔSmax/l=0.002 2 小于 GB 50473—2008 的允许值 0.002 5。平面倾斜和非平面倾斜均满足GB 50473—2008的控制要求。

2.2.2 储罐罐基CFG桩和桩间土沉降

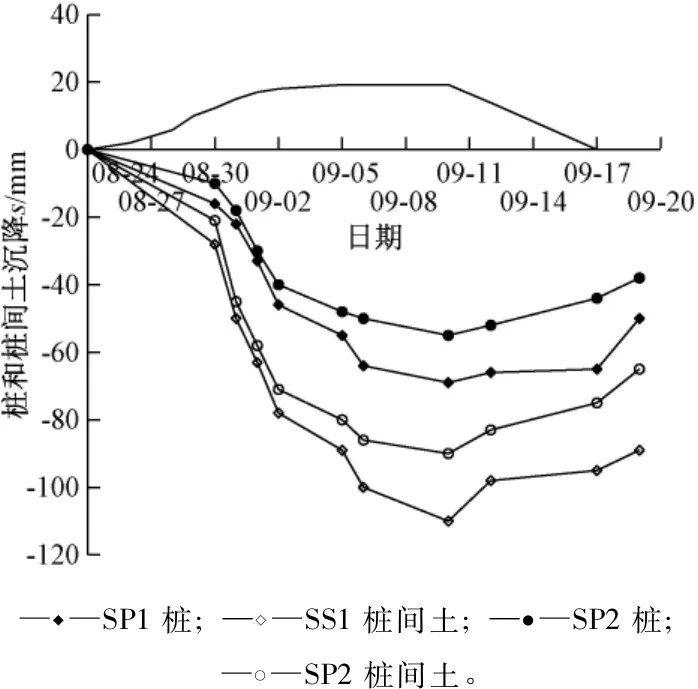

充水预压期间储罐地基CFG桩和桩间土沉降过程线如图5所示,储罐地基CFG桩和桩间土沉降与充水高度的关系曲线如图6所示,储罐地基沉降与充水高度的关系曲线如图7所示。从图5—图7可以看出:

图5 储罐地基CFG桩和桩间土沉降过程线Fig.5 Settlement curves of CFG plies and soil between piles of large tank with time

图6 CFG桩和桩间土沉降与充水高度的关系曲线Fig.6 Relationship between settlement of CFG pile composite foundation and water height

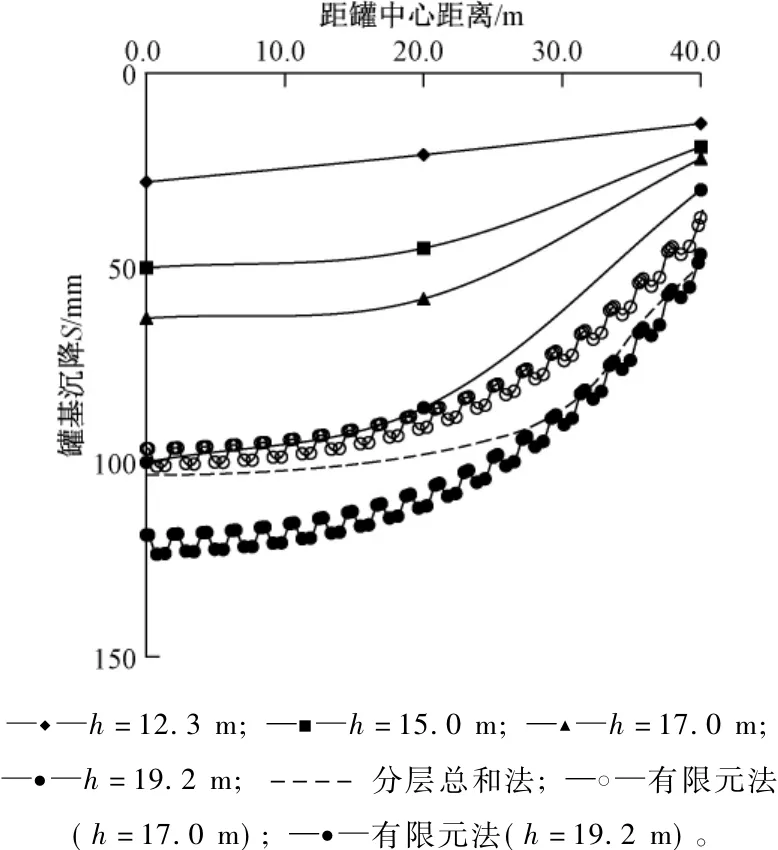

1)储罐地基中心的沉降最大为110 mm,从中心到环墙逐渐减小,0.5R处地基沉降90 mm,环墙处最小为30 mm(平均),罐基中心与周边的沉降差最大值为97 mm,储罐地基沉降呈内大外小的碟形分布。分层总和法计算罐中心沉降的计算值与实测值比较接近,有限元计算值大于实测值,储罐地基的沉降变形分布规律与实测值基本一致[12]。

2)储罐地基沉降随充水荷载(充水高度h)的增加而增大,沉降增大的幅度也随着荷载的增加而增大,而且罐基中心与0.5R处的沉降比周边的沉降增大幅度大,沉降的碟形分布更加明显(图7),卸载后有少量回弹(图6)。

3)储罐地基中心处CFG桩测点SP1与桩间土测点SS1的最大沉降值分别为69,110 mm,距储罐基础中心0.5R(R为储罐半径)处CFG桩测点SP2及桩间土测点SS2的最大沉降分别为55,90 mm,储罐地基中心处桩与桩间土沉降量分别大于0.5R处桩与桩间土的沉降量。由于CFG桩的模量远大于桩间土的模量,因此桩间土的变形大于CFG桩的变形,随着荷载的增加,桩顶向上“刺入”褥垫层,罐基中心及0.5R处的最大上刺入量分别为41,35 mm。

图7 不同充水高度时罐基沉降分布曲线Fig.7 Settlement distribution curves of storage tank foundation with different water heights

4)储罐地基CFG桩和桩间土的沉降量及其分布存在差异,说明CFG桩复合地基中CFG桩和桩间土的变形不符合等应变假设,罐基中将会产生土拱效应[12]。桩和桩间土的沉降差导致桩间土上部填料的垂直变形大于桩顶填料的垂直变形,但当填料增加到某一高度时,两者的沉降相等。为使罐底填料层顶部保持平整,设计时需要控制填料层的厚度,或者说需要控制CFG桩的桩距。

5)泄水后,CFG桩及桩间土均发生回弹,SP1、SS1、SP2、SS2 的 最 大回弹量分别 为 21,19,25,17 mm。2个月后,再次观测结果显示桩及桩间土进一步回弹,回弹量分别为 41,24,35,27 mm。不可恢复的变形在总沉降中占了较大比例,充水预压对CFG桩复合地基进行了有效预压。

2.3 储罐地基孔隙水压力性状

现场观测荷载作用下储罐地基不同深度超静孔隙水压力的大小、分布以及消散规律。在充水预压过程中,罐基中心 (U3)、0.25R(U4)、0.5R(U5)、0.75R(U6)及环墙下 1.0R(U7)等同一测点不同深度土层中的孔隙水压力的过程线如图8—图12所示,沿储罐径向不同测点超静孔隙水压力的最大值沿深度分布见图13。从图8—图13可以看出:

图8 测点U3(罐中心)孔隙水压力过程线Fig.8 Pore water pressure curves of U3(tank center)varied with time

图9 测点U4(0.25R)孔隙水压力过程线Fig.9 Pore water pressure curves of U4(0.25R)varied with time

图10 测点U5(0.5R)孔隙水压力过程线Fig.10 Pore water pressure curves of U5(0.5R)varied with time

1)储罐地基9.0~12.0 m深的第④层粉质黏土层在充水荷载作用下产生较大的超静孔隙水压力,其增长和消散过程与充水荷载过程相似。

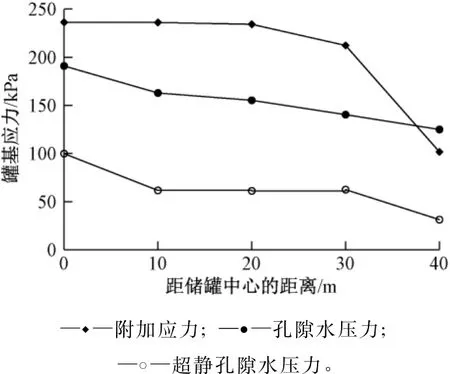

2)充水荷载作用下产生的超静孔隙水压力在罐基中心测点 U3为 99.8 kPa,距罐中心(0.5~0.75)R 为 61.1 ~ 66.5 kPa,环 墙 下 测 点 U7 为31.2 kPa,沿储罐径向,从罐基中心到环墙,超静孔隙水压力最大值逐渐减小。

3)深度9.0~12.0 m的第④层粉质黏土层充水荷载产生的超静孔隙水压力明显大于深度3.5~7.5 m的第③层粉质黏土的超静孔隙水压力(图13),说明充水荷载作用产生的超静孔隙水压力主要取决于土性特别是其渗透特性。由于复合地基中CFG刚性桩的存在,也使附加应力的影响深度增加。

图11 测点U6(0.75R)孔隙水压力过程线Fig.11 Pore water pressure curves of U6(0.75R)varied with time

图12 测点U7(环墙)孔隙水压力过程线Fig.12 Pore water pressure curves of U7(the ring wall)varied with time

图13 不同测点超静孔隙水压力最大值沿深度分布Fig.13 The distribution of the maximum excess pore water pressure at different measuring points along the depth

4)第⑤层土为有一定厚度的中粗砂,因此第④层粉质黏土充水荷载作用产生的超静孔隙水压力随着卸载而消散。

距罐中心不同距离各测点超静孔隙水压力与充水高度的关系曲线见图14,两者与距罐中心距离的关系见图15。可以看出:充水荷载作用下第④层粉质黏土层产生显著的超静孔隙水压力,罐中心超静孔隙水压力最大,沿径向逐渐减小,在距罐中心(0.25~0.75)R范围内各测点超静孔隙水压力相差不大,为储罐中心的61% ~67%,环墙(1.0R)处最小。充水荷载作用下孔隙水压力分布基本上与储罐地基相应深度的附加应力沿径向变化的规律一致。

图14 不同测点超静孔隙水压力与充水高度的关系曲线Fig.14 Relationship between excess pore water pressure and water filling height at different measuring points

图15 罐基孔隙水压力、超静孔隙水压力与附加应力的分布Fig.15 The distribution of pore water pressure,excess pore water pressure and additional stress

3 结束语

1)环墙基础的刚度对其不均匀沉降的调节作用显著,环墙沉降较均匀。

2)储罐地基沉降呈内大外小的碟形分布,即中心沉降最大,在罐中心至0.5R范围内地基土沉降较大且变化幅度不大,0.5R至罐周范围的地基土沉降逐渐减小,环墙最小。

3)在充水荷载作用下,CFG桩复合地基的CFG桩和桩间土不符合等应变假定,CFG桩发生了明显的上刺入变形,设计时需要合理控制填料层的厚度或者说CFG桩的桩距。

4)粉质黏土层孔隙水压力随着充水荷载的增加逐渐上升,停止充水后逐渐消散,孔隙水压力增长和消散的过程与充水高度过程线相似。

5)罐基中心粉质黏土层的孔隙水压力最大,沿径向逐渐减小,距罐中心(0.25~0.75)R范围内各测点超静孔隙水压力相差不大,环墙处最小,充水荷载作用下孔隙水压力分布基本上与储罐地基相应深度的附加应力沿径向逐渐减小的变化规律一致。

6)在第④层粉质黏土层埋置深度9.0~12.0 m的孔隙水压力测值要明显大于其他土层测点的孔隙水压力测值,说明充水荷载引起的超静孔隙水压力主要取决于土层性质特别是其渗透性和充水荷载引起的附加应力。