局限空间内的静态星模测试支架设计

徐波涛,张 伟,周孝伦,郭 凯,廖宏博

(1.北京卫星环境工程研究所; 2.北京市航天产品智能装配技术与装备工程技术研究中心;3.北京空间飞行器总体设计部:北京 100094)

0 引言

星敏感器(星敏)作为一种高精度空间姿态光学敏感器,在航天领域有广泛应用[1]。在航天器AIT阶段,为了验证星敏各项指标是否正常,需要对其精度进行标定。标定过程需要使用静态星模拟器(星模),通过对固定天区静态星图的模拟与显示,对星敏进行功能验证和精度标定。

卫星的热控设计决定了星敏在轨期间需要通过星敏辐射器进行散热。然而,由于星敏辐射器及其安装支架与星模安装位置存在空间干涉,在进行星模测试前必须先拆除星敏辐射器。为避免反复拆装造成的操作风险和效率浪费,必须研制小型化的星模测试支架,以确保在星敏辐射器已装星的空间受限情况下,仍可进行静态星模测试。

星模主要由长焦距准直光学系统和目标星图组成,需要具有精密的机械支持结构,并与星敏镜头保持严格的准直。这些要求使得星模测试支架的小型化比较困难。

本文根据星模的测试原理,确定了受限空间下小型化支架的设计约束;利用支架结构在载荷条件下的微变形设计了尺寸补偿和自锁紧功能,实现了星模测试支架的小型化;并进行力学分析和安装试验,验证了设计的可行性。

1 星模安装条件分析

1.1 空间尺寸分析

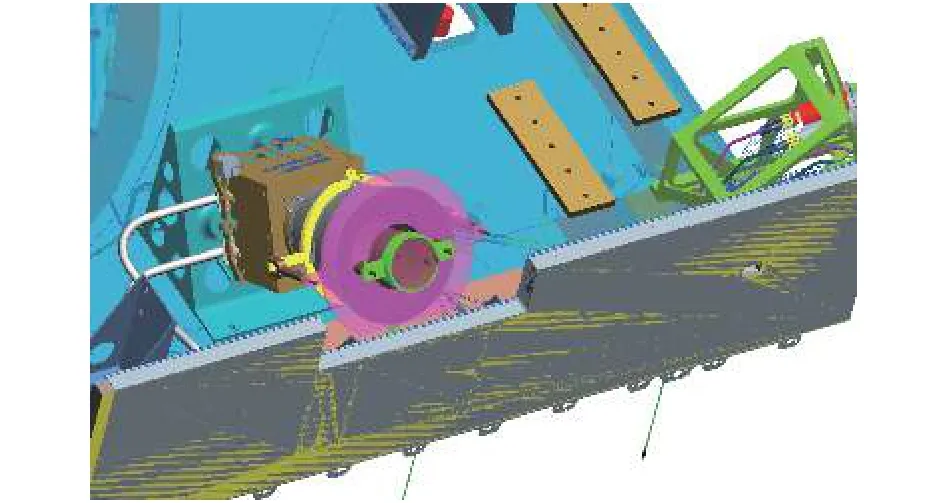

构型布局设计初期,为了保证良好的操作和测试空间,某卫星星敏设备布局如图1所示。结果在z向冲击试验后,该星敏支架的辐射板悬臂上有2处OSR片被振裂,分析其原因是辐射器边缘振动响应比较大。为此,增加了1处角盒支架,同时缩小了星敏及其辐射器的悬臂长度,改进后的星敏安装状态如图2所示。可以看到,增加的支架与星敏测试所使用的星模支架的安装位置相互干涉,同时星敏辐射器本身也与星模支架的安装位置存在干涉,这就使得采用现有的几类安装方式均无法实现星模的镜头安装。

图1 星敏安装原始状态Fig.1 Star sensor assembly in original scheme

图2 改进后的星敏安装状态Fig.2 Star sensor assembly improved

1.2 操作流程分析

由于存在多处空间干涉,若采用传统方式安装静态星模对已安装星敏热管及辐射器的星敏进行星模测试,则需要先拆除辐射器,测试完成后再复装。这导致星敏与相应热管无法以飞行状态涂胶,则整星力学试验无法以真实状态考核星敏及其附件的力学性能,热试验也无法以实际传导条件模拟星敏及其辐射器的热控性能。尤其是在拆除星敏辐射器后,为保护已充液的环路异形热管不受应力,还需要特别设计和安装2个热管工艺支撑板(见图3),给星敏辐射器的拆装工作带来额外难度和风险。

图3 星敏热管工艺支撑板安装示意图Fig.3 Supporter for heat pipes for the star sensor

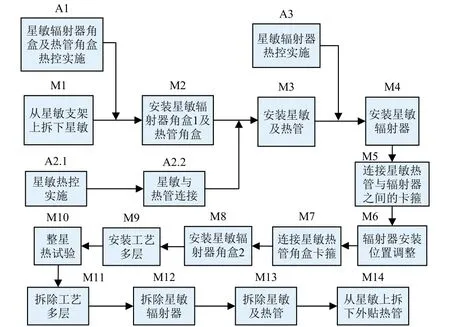

从上述分析发现,若需要进行多次星模测试,则要完整重复图4所示的安装流程,带来难以接受的风险和工作反复。尤其是,热试验还为星敏辐射器及其支架,热管及其卡箍,星敏及其支架等部件安装了多层隔热组件(MLI),这些热控设施造价不菲。传统安装模式下热试验前后星敏及辐射器相关操作流程见图5。

图4 传统安装模式下星敏、热管辐射器的单次安装流程Fig.4 Traditional workflow for assembling the star sensor and its radiator in a singel installation

图5 传统安装模式下热试验前后星敏及辐射器操作流程Fig.5 Traditional workflow for assembling star sensor and its radiator before/after thermal test

若设计一种新型的静态星模测试支架,既能满足星模安装精度要求,又能支持在星敏辐射器已安装状态的受限空间下进行操作,则可以按真实飞行状态参加EMC试验、力学环境试验和热真空试验,工作流程将得到优化,见图6。

图6 使用新型星模测试支架的星敏及辐射器安装流程Fig.6 Improved workflow for assembling star sensor and its radiator in a singel run

2 星模测试支架设计

2.1 设计指标的确定

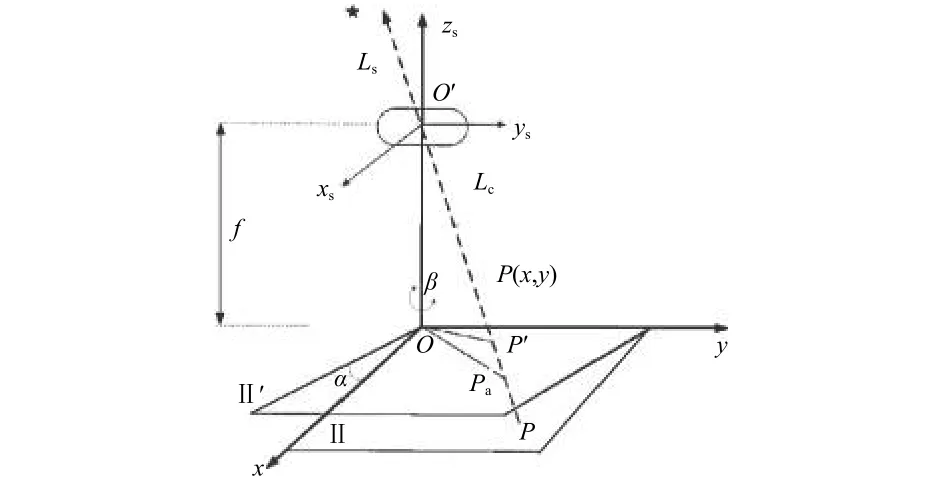

星敏感器以恒星作为姿态测量的参考源,由光学系统接收模拟来自无穷远的平行光。星模作为校准设备,其机械精度要求较高[2]。如果在支架调整环节预留足够精度的机械误差的补偿量,则星模测试指标可以主要关注光轴角α和像面旋转角β[3],参见图7。

图7 星模模拟恒星光源的误差模型Fig.7 Model for error analysis of star simulator

NASA喷气推进实验室的相关研究表明:在一定小值范围内,像面与星敏光轴之间的夹角误差对星敏测量精度的影响很小,只作为反映星敏测量精度的指标[4]。本文仅设计星模测试支架,光学系统沿用成熟系统,故不讨论光学系统畸变对误差的影响。

假设像面绕y轴的夹角为α,根据图7,实际模型中的星像点位置坐标P(x,y)将移动至Pa(xa,ya),则有:

式(1)、(2)中,ra和r分别为光轴旋转后和初始位置时,P点与原点O的距离。

像面的旋转角β通过标校进行修正[5-6]。在本文的成像模型和计算模型下,由静态星模原理,有x,y<<f,各个误差对系统的影响可以通过标定而消除。同时为了得到期望的天球赤道坐标和恒星时,在一次测试中会需要调整旋转角β。配合多次观测数据可得到足够精度的标定参数,从而实现星敏感器参数标定及误差补偿。

恒星方向矢量为

其中

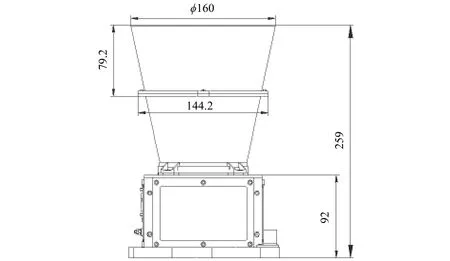

辐射器安装状态与星体基准平行度应小于0.1°。星敏辐射器有一个角盒距离星敏遮光罩过近,与星模卡环的安装过程干涉,因此星模支架的主要干涉尺寸约束为:星敏遮光罩端部距离星敏辐射器13 mm,星敏遮光罩侧缘距星敏辐射器角盒(即支架)最小距离约40 mm。

至此,星模测试支架的设计约束基本确定,即:

1)确保星模与星敏相对位置满足要求;

2)支架稳定固定星模,安装状态最大变形小于0.1°;

3)确保星敏内无外部光线进入;

4)星模测试支架与星体无干涉;

5)星模测试支架容易安装和拆除。

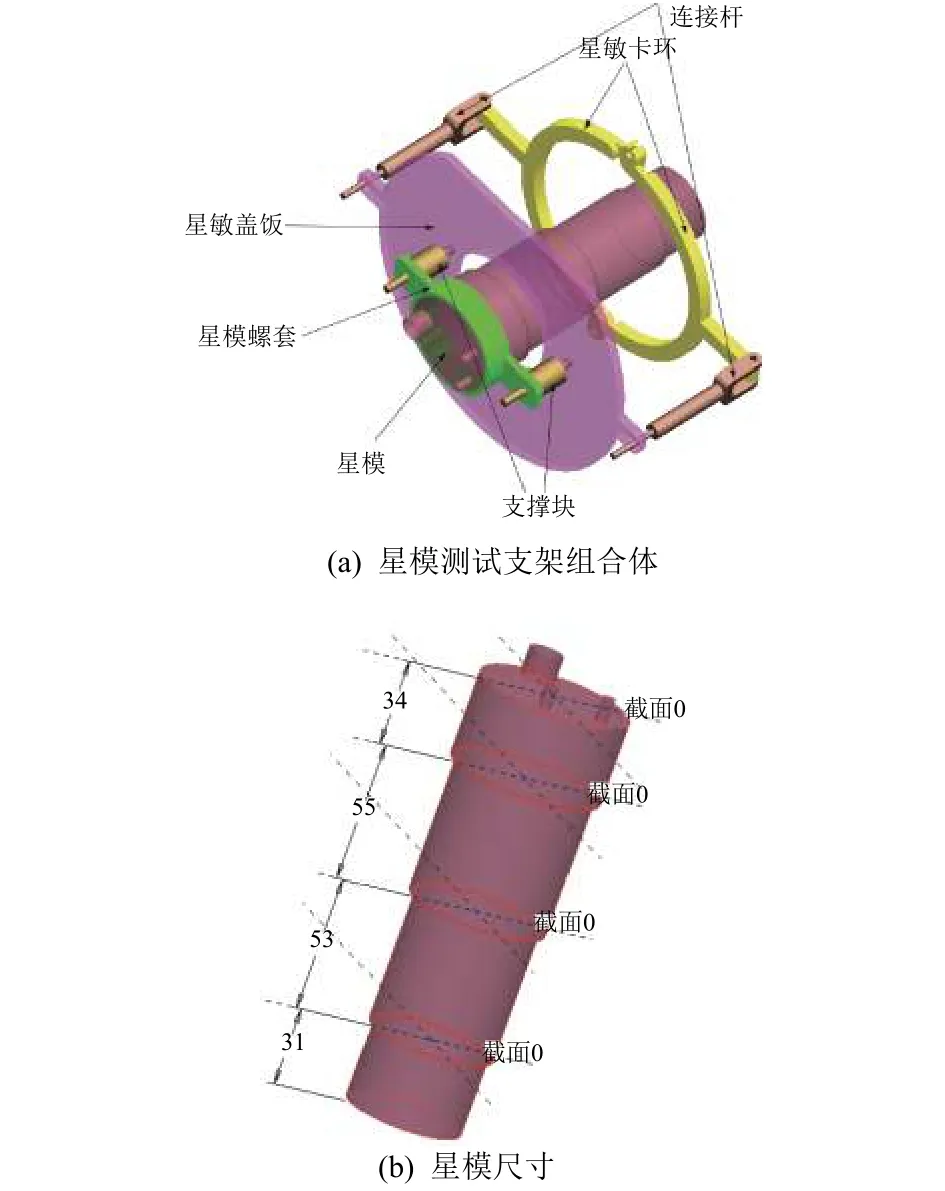

2.2 星模测试支架构型

根据星敏外形,结合星敏在卫星背地板的布局,以及星敏周围的可用空间情况,提出星模测试支架构型,其主要零件配套表参见表1。

表1 星模测试支架零件配套表Table 1 Star simulator bracket: BOM

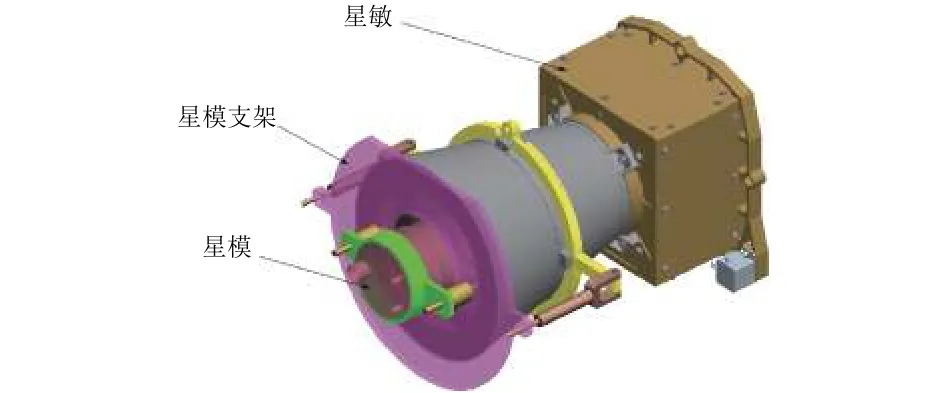

星模通过外螺纹与星模测试支架连接,外螺纹规格为M61×0.75。星敏安装接口参见图8;星模测试支架构型参见图9;整星状态下星模测试支架与星敏的装配关系参见图10。星模卡环卡在星敏遮光罩的结构表面,具有防转动功能。从支架与星敏的装配关系中可以看出,支架距星敏辐射器的最小距离为11 mm,距星敏辐射器角盒1的最小距离约为34 mm,整个支架卡装操作全过程中与产品的最小距离即11 mm。

图8 星敏安装接口Fig.8 Structural interface of the star sensor

图9 星模测试支架构型Fig.9 Structural model for the star simulator

图10 星模测试支架与星敏装配关系Fig.10 Structural relationship between the star sensor and the star simulator

3 静力分析

制作星模测试支架所用的铝合金2A12材料的基本力学性能参数为:弹性模量E=70 GPa;剪切模量G=27 GPa;泊松比v=0.3。

静力分析条件:

1)星敏与星敏支架组合设置3个接触面位移约束和旋转约束,卡环与螺柱通过安装孔定位,并与底面安装孔进行固支约束;

2)星敏盖板与星敏遮光罩接触处按内径156 mm、外径162 mm环状接触面进行固支约束,盖板与螺柱通过安装孔进行固支约束。

3)每个蝶形螺母配合螺柱将盖板向下压紧的力为10 kgf(1 kgf=9.807 N)。

星模测试支架主要承力件的有限元模型条件设置与网格划分见图11。

言语反讽是指我们说的是一回事,而暗含的却是另外一回事。因此,言语反讽中不可避免地存在着表面意义和隐藏意义、语言的包装与真实意图之间的对比与矛盾,但是也正是通过这种强烈鲜明的对比,听众才能够通过表面意义读出作品的隐藏意义,从而体会到比直接陈述更为深刻和尖锐的思想内蕴[6]。

图11 星模测试支架承力件有限元分析边界条件设置与网格划分Fig.11 Finite element analysis of the configuration of the star simulator’s testing bracket

图12为半卡环的受力形变分布,可以看到,支架卡环的两耳处受拉最大变形量为0.006 2 mm,最大von Mises应力仅4.05 kPa。图13和图14为盖板的受压形变和应力分布,可以看到,4 mm厚盖板的最大受压变形为0.008 mm,其最大应力位于蝶形螺母下缘与盖板接触处,但仅为9.2 MPa,远小于2A12材料的许用值。

图12 半卡环形变分布Fig.12 FEA result for the brace: deformation

图13 盖板形变分布Fig.13 FEA result for the cover: deformation

图14 盖板应力分布Fig.14 FEA result for the cover: stress

4 工程应用

从半卡环的受力形变分布(图12)可以看到,当连接杆对卡环施加20 kgf的拉力时,卡环耳片向内变形0.006 2 mm,此变形带来的连接杆顶端向内的变形可由耳片等效悬臂长度(20.0 mm)与连接杆有效长度(74 mm)的比值求得为0.023 mm;考虑双侧均内缩,共有0.046 mm的变形量,参见图15。

图15 星敏半卡环受力变形尺寸Fig.15 Screw displacement in the brace’s deformation

从盖板的受压形变分布(图13)可以看到,盖板中部圆孔有0.002 mm的对称起翘。通过分析可知,在20 kgf压力及静力分析条件2)中所给出的接触面积下,1 mm软性衬垫材料的下沉尺度约为0.16 mm,远大于0.002 mm的起翘尺度,可确保盖板的遮光性能满足使用要求。

由图13还可发现,支撑盖板的最大变形为0.008 mm,且为对称分布,不会给标定后的星模光轴角α引入误差。即使考虑工程上最恶劣的情况,一侧完全无变形,另一侧反向变形,所引入的误差也仅为Δα=2×arctan(0.08/160)≈0.002 9°≈0.36′,几可忽略。

0.1 °的角度允差一般要求优于0.05°的角度调整能力。在本例中,通过在星模测试支架盖板与产品接触面间补充粘贴厚度0.1 mm的聚四氟乙烯胶垫来实现精度调整,其最小调整角度值为0.035°。精度调整是一次性的,在首次测试前完成。

卫星总装状态下,应用该新型星模测试支架的尺寸兼容性如图16所示。经过某型号多次专项测试的验证,该星模测试支架容易安装和拆除,可准确确定星图姿态四元数,星模与星敏相对位置实现了设计指标,满足测试要求。

图16 整星状态下新型测试支架的尺寸兼容性Fig.16 Spatial compatibility of the star simulator in systemlevel test

5 结束语

本文根据星模安装的受限空间特点,通过分析装配流程,提出新型星模测试支架的设计方案,并从星模的工作原理出发,确定了新型星模测试支架的技术指标。

本设计的工程应用要点为:满足空间尺寸约束的同时,实现安装状态最大变形不大于0.1°的指标。利用支架安装特点所产生的必要变形,缩小了关键构件的尺寸;利用缓冲防护材料,实现精度一次性调整功能,满足了既定设计指标。

对该新型支架产品进行了实际安装试验,验证了其功能可行性和完备性。新型支架的应用降低了卫星总装风险,优化了总装流程,提高了总装效率。本文设计思路也具有一定的推广价值。