轻质碳-酚醛防热材料缺陷类型及影响分析

张 璇,董 薇,马 宁,陶积柏,孙 利,张鹏飞,宫 顼,陈维强

(北京卫星制造厂有限公司,北京 100094)

0 引言

我国空间站运行、载人登月及月球基地建设、载人火星探测及小行星探测等任务需求,对载人飞船返回舱热防护系统的抗烧蚀能力提出了更高要求。基于载人登月任务的新一代载人飞船返回舱再(进)入速度远超过低地球轨道再入航天器,再(进)入时将承受更高的温度、热流密度、总加热量和过载,其复杂且恶劣的气动热环境对热防护材料提出了严峻的挑战,尤其是对材料的耐温极限和耐久性、热屏蔽性能和长时间加热条件下的防/隔热性能提出了苛刻的要求。因此研制在如此严苛条件下服役的热防护系统[1]及材料十分必要。

为满足新一代载人飞船返回舱再(进)入时的热防护要求,在酚醛浸渍碳烧蚀体(phenolic impregnated carbon ablator,PICA)轻质防热材料研制技术基础上[2-6],通过改进碳纤维增强体结构形式,增加纤维表面SiO涂层,引入纤维表面界面增强机制,采用气凝胶成型浸渍方法和选用改进型酚醛树脂等措施,研制了一种新型的纤维增强纳米多孔轻质耐烧蚀材料。该材料具备大尺寸整体成型、结构形式可设计等优点,且经力、热、风洞烧蚀等试验考核,满足深空探测的热防护任务需求。截至目前,伴随载人项目的开展,已完成了多发返回舱飞行任务,相关热防护系统多有文献报道,但针对热防护材料内部缺陷及其影响分析的研究仍属空白。随着纤维增强纳米多孔轻质耐烧蚀材料的研制应用,大尺寸、曲面整体成型的防热产品得到应用,其内部缺陷识别技术研究以及判定准则的确定亟待研究。

本文实际制备并考察了大尺寸、扇形曲面的纤维增强纳米多孔轻质耐烧蚀材料的组成、微观形貌状态,分析了材料成型工艺过程可能形成的缺陷类型以及材料内部的复合材料典型缺陷特点,并针对材料性能指标参数和形貌状态进行缺陷类型成因及特点分析;最后,归纳出该类材料各缺陷类型的检测方法及判据。

1 设计思路

20世纪80年代,NASA Ames研究中心热防护系统与材料研制团队通过独创的浸渍技术,控制酚醛树脂浸渍量,将PICA的密度调控在0.224~0.321 g/cm3之间,并可以保证酚醛树脂在碳基体内分布均匀[7]。该超轻质碳-酚醛烧蚀材料具备低密度、低热导率的特点,耐热流极限1500 W/cm2[8-9]。

纤维增强纳米多孔轻质耐烧蚀材料(NF材料)在PICA研制基础上,继承了PICA的耐热和抗烧蚀特性,但从材料设计角度改变了材料基体相和增强相的微观结构:

1)基体相。为了实现烧蚀材料的轻量化和对密度的精确控制并降低材料成本,NF材料设计并合成了酚醛树脂气凝胶作为基体相。酚醛树脂气凝胶除了具有常规致密酚醛树脂的耐热、抗氧化性能以及气凝胶的一般特点外,在400 ℃以上的温度下,可释放热解气,确保出现质量引射效应(物质消耗散热),使得烧蚀表面对流热流降低,并热解形成碳气凝胶,与增强相碳纤维一起大量向外辐射热量。由于气凝胶基体内的固相热传导和气体热传导途径受到气凝胶内部特殊的微孔/介孔结构影响,使得传输路径复杂化,尤其是在气凝胶颗粒之间颈部受到更强限制与制约,而辐射传热则随着材料密度降低而剧烈下降,所以,酚醛树脂及热解碳气凝胶具有极低的热导率,在广泛的温度范围内具有良好的隔热性能。

2)增强相。选择防热材料广泛使用的长纤维三维结构体,以提高气凝胶基体相的力学性能,并提供维形和在烧蚀过程中提高气凝胶基体抗气流剪切的能力。长纤维三维结构体是将纤维无纺织物及纤维编织布经多重交替叠层针刺形成的三维纤维预制体。纤维在材料面内方向的纤维无纺织物层内随机分布,在纤维编织布层排布方式可设计,而在厚度方向层状分布的结构特点,使得纤维预制体厚度方向具有更低的热导率;工艺上可以通过改变纤维成分、含量和针刺工艺参数,对三维纤维预制体的成分、密度、孔隙率和热导率进行调控。可以使防热材料在热流方向具有更好的隔热和屏蔽气体能力,实现抑制热量和气体向防热材料内部传输,以取得防/隔热效果;并平衡和降低局部热流差异,降低轻质烧蚀材料表面烧蚀不同步后退的风险,提高烧蚀外形的稳定性。

通过以上的材料结构设计改进形成我们最终所需要的密度0.3~0.8 g/cm3、热导率低于0.2 W/(m·K)、室温~100 ℃温度范围内比热容高于1.0 J/(g·K)的NF防热材料,且力学性能优异,抗压强度不小于2.5 MPa。

2 制备方法

2.1 增强体材料

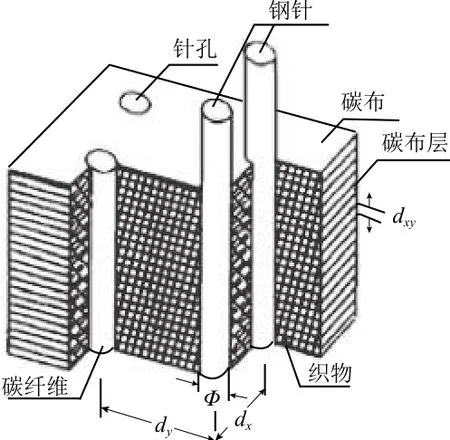

纤维增强体使用T系列碳纤维预制体,结构形式见图1,由纤维层叠放,钢针穿刺形成三维连续结构体;表面抗氧化涂层选用无机凝胶材料;纤维界面增强选用环氧树脂;孔隙内气凝胶填充选用改性酚醛树脂。

图1 三维纤维预制体结构Fig.1 Preformed three-dimensional fiber structure

2.2 试件尺寸及构型

典型缺陷试件为尺寸300 mm×300 mm×60 mm的试验件;

典型大尺寸、曲面整体成型产品试验件为小弧面内半径1500 mm、大弧面内半径1890 mm、母线夹脚18°、壁厚62 mm的扇形弧面产品。

2.3 制造工艺

纤维增强纳米多孔轻质耐烧蚀材料的制备工艺包含3个阶段:

1)纤维表面SiO涂层抗氧化增强

将试验件完全浸渍于无机凝胶材料溶液内,经过加热内部分子结合,完成溶液凝聚反应;再采用加热设备进行烘干脱溶剂处理,实现SiO团聚物覆盖纤维表面,完成纤维表面的抗氧化增强。

2)结构骨架化增强

将试验件充分浸渍于改性环氧树脂,经加热干燥—树脂固化工艺过程,完成试验件的结构骨架化增强处理。

3)防热结构凝胶化反应

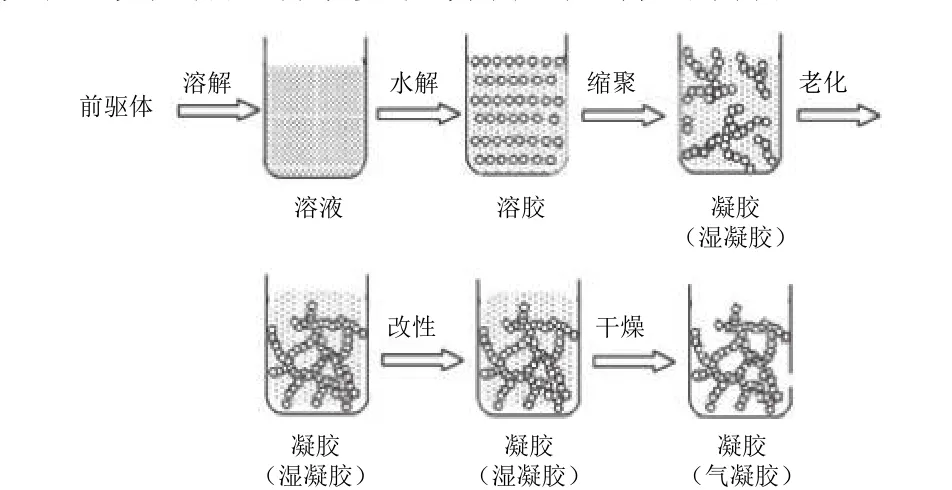

按照图2流程,将试验件浸渍于所配置的改性酚醛树脂凝胶溶液内,经浸渍水解—溶液内分子缩聚—凝胶反应后,进行干燥处理得到气凝胶,最终完成纤维增强纳米多孔材料试验件的制备。

图2 气凝胶制备流程示意图Fig.2 The flow diagram of aerogel preparation

3 微观形貌和材料性能

3.1 NF材料微观形貌

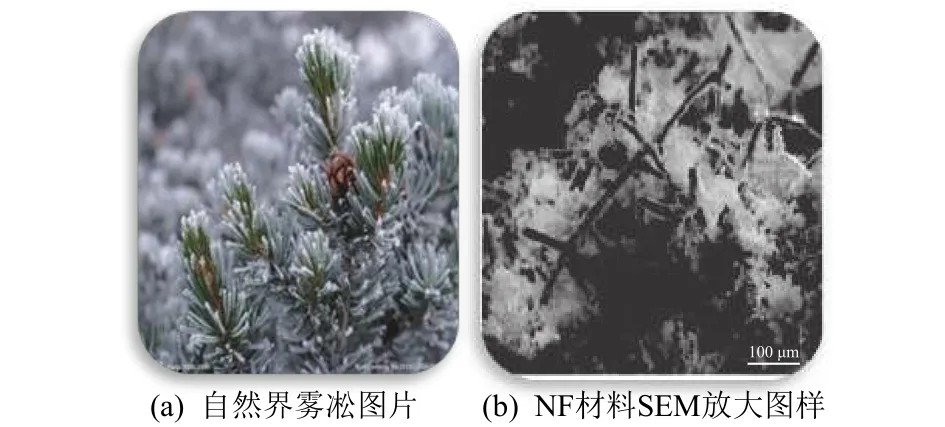

通过电镜扫描,观察NF材料的微观形貌,在其凝胶化反应后,NF材料的微观形貌呈现出一种雾凇结构形式(参见图3),不同放大倍数下的NF材料内部结构状态见图4所示。

图3 NF材料内部类雾凇结构形式Fig.3 Morphology of NF material and rime on tree in nature

图4 不同放大倍数下NF材料的内部结构Fig.4 Internal structure of NF materials at different magnification factors

独特的微观结构决定了NF材料具有低密度、低热导率、低烧蚀量和高热阻塞效应的特点。连续纤维编织成型使得NF材料可以进行异形结构近净尺寸成型,保证了材料结构的连续性和抗失效强度,能够满足深空探测各种再入地球飞行器、星际探测任务的探测器烧蚀防热结构使用要求。

3.2 NF材料性能考核方法

抗烧蚀性能:按照QJ 2049—1991《常压电弧等离子体射流驻点烧蚀试验方法》[10]进行驻点考核试验,验证材料的抗烧蚀能力。

热导率检测:按照GB/T 10295—2008《绝热材料稳态热阻及有关特性的测定 热流计法》[11]测试试验件温差变化,计算其热导率。

比热容检测:按照GJB 330A《固体材料60~2773 K比热容测试方法》[12],将试样悬挂于试验炉中,加热到设定温度后,记录量温计数值变化情况,计算试样平均比热容。

压缩性能:按照GB/T 1448—2005《纤维增强塑料压缩性能试验方法》[13],在电子万能试验机上测定材料的压缩应力和压缩弹性模量。

3.3 NF材料性能特点

根据NF材料的组成特点,其树脂基体及纤维增强相均具备一定的可设计性。经测试验证,NF材料具备以下性能特点:

1)耐高温能力,可承受温度超过3000 ℃的热流冲击,经超过8 MW/m2的风洞考核,表面温度达到3300 ℃,背温低于150 ℃;

2)较高的升华潜热能力[14];

3)高温条件下具备一定的抗剥蚀能力,经低热流超过800 s的风洞考核,后退量小于5 mm;

4)抗冲击过程中能产生大量的热解气,可带走热量,大大增强了材料的热阻能力;

5)低热导率,热导率低于0.2 W/(m·K);

6)高比热容,比热容(室温~100 ℃)高于1.0 J/(g·K);

7)具备一定的力学性能,压缩强度不低于2.5 MPa;

8)低密度、轻质,且密度具备可设计性,最低密度值可达0.32 g/cm3。

4 材料缺陷类型及影响

NF材料具有较强的组分调控能力和微结构可设计能力,并且可整体成型,尺寸覆盖面广、构型可设计。然而,NF材料的成型过程较复杂,在大尺寸产品制作过程中,需要经过多次的液相浸渍、高温凝胶、气液分离以及结构成型。

在一系列的工艺成型过程中,材料每一阶段的成型质量对产品最终的性能都存在至关重要的影响,尤其需要对材料内部的缺陷进行定量检测和判别。纵观国内外相关研究报道,多关注于材料本身的改性研究等,尚没有针对该类型材料的缺陷检测标准及相关规范。因而,基于NF材料开展缺陷机制及检测研究迫在眉睫。

4.1 NF材料内部缺陷分析

4.1.1 缺陷类型

从材料结构整体分析,纤维树脂复合材料常见缺陷类型包含孔洞、夹杂、裂纹、密度不均匀[15];从树脂基体凝胶反应过程看,主要包含气凝胶凝集反应过程未完成,凝胶溶剂置换不彻底;从大尺寸、超厚、非平板件的制备过程来看,气凝胶填充过程存在未充分浸润以及填充纤维增强骨架孔隙不均匀的风险。

综合以上分析,纤维增强相填充多孔纳米结构树脂的NF材料可能存在的主要缺陷类型为5种:孔洞;夹杂;密度不均匀;气凝胶未成形;溏心缺陷。

4.1.2 缺陷形成机理分析

从NF材料成型工艺过程、纤维增强体构型及组成材料等方面研究分析,确定各缺陷形成的主要原因如下:

1)孔洞:纤维预制体成型过程中,纤维丝束局部区域缺失或者预制体状态受到物理的穿刺损伤,造成最终材料结构内部包含孔洞; NF材料制备过程中,受到物理的冲击损伤,造成孔洞缺陷。

2)夹杂:从材料研制过程多批次的检测结果来看,NF材料内部主要包含金属屑、金属丝等夹杂物。其来源主要在于三维预制体成型过程防护不当,以及NF材料树脂基体配置过程中防护不当。

3)密度不均匀:该类缺陷的形成主要包含2类,一类是纤维骨架本身的密度不均匀,区域性的纤维丝束缺少或密集;另一类是大尺寸、异形构件成型过程中,区域性的树脂气凝胶未浸润或因重力作用形成的凝胶梯度。

4)气凝胶未成形:气凝胶成型过程(参见图2)中,气凝胶制备需使用前驱体经过溶胶—凝胶化学反应,生成纳米三维网络后经过干燥由湿凝胶转化为气凝胶[13]。在材料整体尺寸数倍放大后,可能会由于内部温度控制不到位造成大分子凝集未完成,从物理表征(色泽、质感)上与反应完全的凝胶有所区别。

5)溏心缺陷:即在NF材料内部存在质软含溶剂区域,其主要成因在于材料制备过程中多次的液相浸渍、高温凝胶、气液分离,存在溶剂置换未完全,部分溶剂留存在产品内部,形成局部软质、湿润区域。

4.2 缺陷影响分析

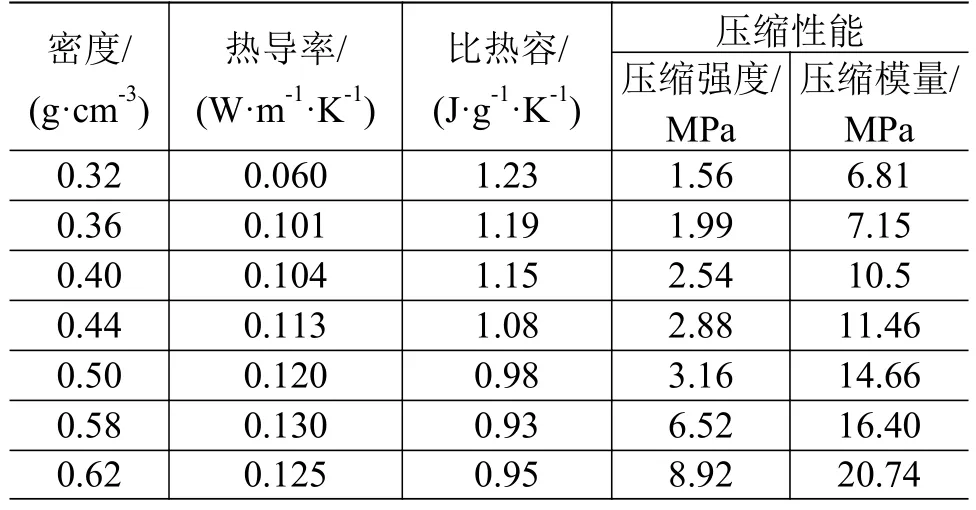

NF材料的主要功能是:在再入返回过程中,防热材料烧蚀带走大量的热量,同时保障内部结构、内部仪器设备在一定的温度范围内。除烧蚀性能外,其主要性能指标还包含密度、热导率、比热容以及压缩性能。目前,NF材料已进行了多批次的生产及检测,可见的主要缺陷为密度不均匀,可通过无损探伤检测方法进行判读;大尺寸的孔洞缺陷肉眼可见,能通过测量工具直接做出合格与否的判断;大量的金属夹杂对材料的热导率、比热容影响较大,对比金属材料热导率、比热容参数可获知影响程度;气凝胶未成形从凝胶表面色泽可初判,再经过进一步的检测分析手段进行确认,但其物理表征形式主要为密度不均;溏心缺陷可识别的物理表征也在于密度不均。综合以上分析,各种缺陷类型可通过密度均匀性及一些典型性能检测数据进行判定,为此,我们针对不同密度的NF材料进行了热导率、比热容以及压缩性能检测:分别采用GB/T 10295—2008、GJB 330A、GB/T 1448—2005检测标准对材料进行取样检测,热导率、比热容每组3个样取均值,压缩性能每组5个样取均值,具体数据见表1。表中的性能数据均为计算得到的测试均值,其中热导率的测试温度范围为室温~50 ℃,比热容的测试温度范围为室温~100 ℃。

表1数据显示,材料密度越大,热导率越大,而比热容呈下降趋势;压缩性能随密度增长呈现递增趋势。NF材料的基体相和增强相组分不同时,所形成的材料从密度值上也有所不同。依据材料密度可分4级,包含0.3~0.38、0.36~0.44、0.48~0.56、0.56~0.64 g·cm-3,同一级密度范围内的NF材料成型过程、组分完全一致。表1数据中,密度为0.58和0.62 g·cm-3的材料的热性能有所波动,其原因可能是在多阶段的成型过程中力热相关组分对密度值的贡献有所偏差,影响了测试结果,但均满足组分调整后的性能改善结果。

表1 不同密度NF材料性能测试汇总表Table 1 Performance test of NF materials of different densities

上述性能考核中,未对气凝胶未成形缺陷及溏心缺陷进行考核,因这2种缺陷对材料本身的功能和防热性能有致命的影响:气凝胶未成形将阻碍防/隔热所需的大分子网状结构的顺利构建,严重削弱材料耐烧蚀性能;溏心缺陷引入未置换的溶剂,遇高温易燃,将造成材料内部崩塌,防热结构可能瞬间失效。因次,对这2种缺陷类型需主要从工艺改进及工艺优化角度进行控制,检测方法也需进一步细化。

4.3 缺陷控制要求

由于耐烧蚀材料的缺陷分析及标准尚未有指导性的文件生成,我司暂对NF材料内部常见缺陷类型依据返回舱防热层的控制要求确定如下:

1)NF材料属于多孔结构,孔径呈双峰分布,纤维间为微米级孔隙,气凝胶为纳米结构,防热层表面或内部存在大尺寸孔洞,对材料气动面存在影响,故依据返回舱设计要求,确定防热层内部孔洞缺陷尺寸的直径不能超过3 mm。

2)因夹杂物主要为金属掺杂,金属的高导热性与防热功能要求矛盾,大量夹杂物的存在将严重降低防热材料的隔热性能,应依据射线检测标准,确定防热层内部不能出现直径>3 mm的圆形夹杂物或长度>10 mm的条形夹杂物(长宽比≥3的定义为条形夹杂;长宽比<3的定义为圆形夹杂)。

3)密度均匀性检测指标要求:密度均匀,直径>50 mm的密度超差区域均须识别、标识。全部区域检测要求Ⅱ类区面积小于可探面积的10%;不允许出现Ⅲ类缺陷。其中规定:Ⅰ类区为无缺陷区;Ⅱ类区为轻度的疏松缺陷区(密度值偏差在一个定量值以内);Ⅲ类区为比较严重的疏松缺陷(密度值偏差值大于定量值)。

4)产品尺寸范围内区域不允许存在凝胶反应失效区域。

5)不允许出现溏心缺陷。

4.4 NF材料缺陷识别

4.4.1 NF材料缺陷检测方法

综合射线检测是检测NF系列防热材料产品内部缺陷最直观和准确的检测手段。当X射线透照NF系列防热材料产品时,由于产品内部不均匀性、孔洞、夹杂物对透照方向的X射线能量产生不同程度的吸收和衰减,将在底片上形成具有一定灰度差值的影像[16]。通过评价影像灰度差值即可完成对NF系列防热材料产品内部缺陷的识别。

我司制定了NF材料的无损检测方法,并进行以下几方面研究:

1)应用射线检测技术定性、定量评价NF材料产品的内部缺陷研究,包括生成了NF材料标准密度图谱;

2)像质计(材料检测灵敏度校验块)、密度试块的设计与制作;

3)透照参数的推导与验证;

4)底片灰度值与内部缺陷的相互关系研究。

4.4.2 辅助测试方法

1)微观形貌:采用德国蔡司公司Swiss Supra 55VP扫描电子显微镜观察复合材料的微观形貌。

2)微量元素比例检测:采用能谱成分半定量检测方法分析材料成分比例关系是否满足理论值。

4.5 缺陷检测结果

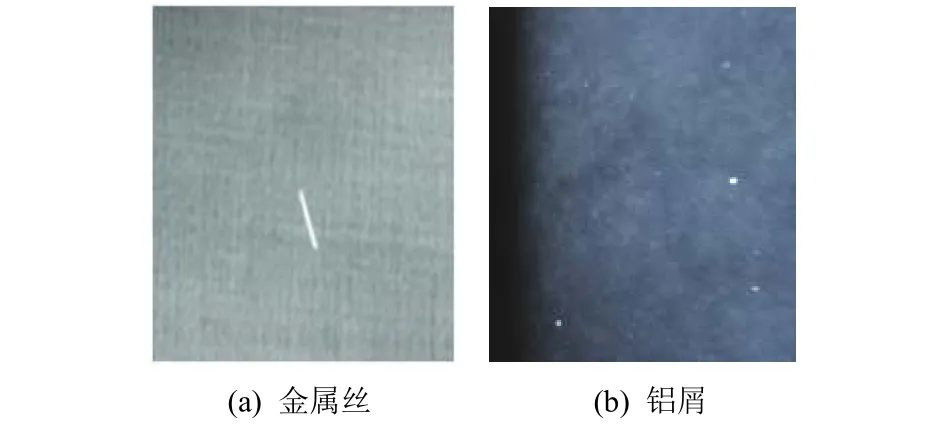

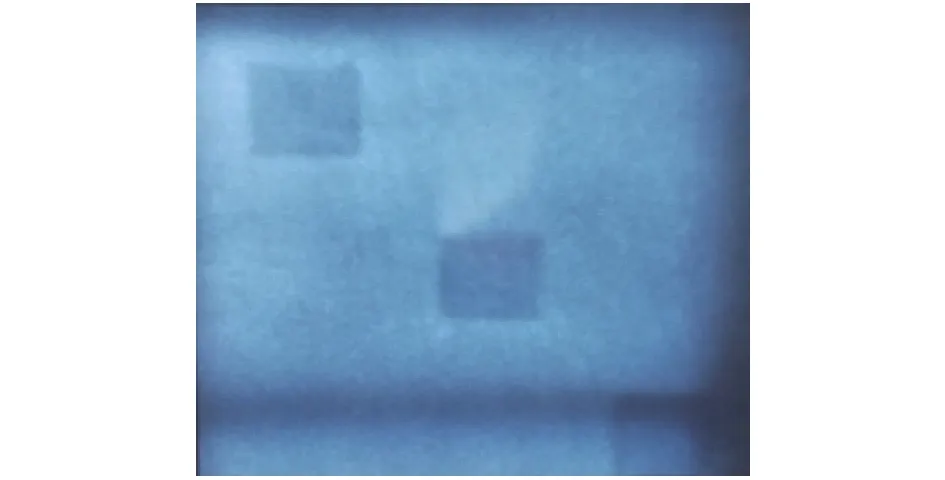

通过射线检测,目前已生产的多批次NF材料中,常见夹杂、孔洞、密度不均匀缺陷。图5、图6为采用X射线检测大尺寸扇形曲面试验件,射线底片上所呈现的缺陷影像。其中:图5为金属夹杂;图6为人为预置的低密度区域。

图5 金属夹杂缺陷Fig.5 Metal inclusion defects

图6 预制密度不均匀缺陷底片实物Fig.6 Prefabricated product with non-uniform density defect

针对气凝胶未完全反应,主要采用X射线进行初步判定,再进行电镜扫描对比微观雾凇形貌状态,结合能谱成分半定量检测微量元素成分比例,通过定性和定量双措施判定产品的合格性。

5 结束语

本文给出了自行制备的NF材料的微观形貌和性能测试结果,对该种材料的缺陷类型及形成机理,以及缺陷对材料性能的影响进行了分析,并提出缺陷控制要求和无损检测识别方法。基于本文所做的研究,得出如下结论:

1)纤维增强纳米多孔轻质耐烧蚀材料的微观结构及性能测试结果符合新材料的设计思路,实现了低密度、低热导率、耐高热流烧蚀等特性。

2)所提出的轻质碳-酚醛防热材料的性能检测及缺陷检测方法,能清楚地辨别出相应的缺陷,满足防热材料检验的需求;不但可用于指导PICA类防热材料的成型过程控制及工艺改进研究,也可直接作为大尺寸、整体成型的气凝胶防隔热材料的检测基础。

3)通过性能测试研究,发现NF材料随着密度的增长,热导率越来越大,比热容下降,力学性能增强。在飞行器方案设计初期,可依据不同热防护性能需求,选取对应密度区间的防热材料。

后续将进一步深入研究缺陷对性能的影响,从数理模型、试验数据等角度剖析,量化缺陷程度对性能的影响量级,同时,从缺陷形成机理研究出发,优化工艺方法,改进工艺措施,避免缺陷的形成。