基于内翻复合材料管的冲击吸能器特性研究

付 怡, 于哲峰, 陈保兴

(1.上海交通大学 航空航天学院,上海 200240; 2.中国商飞上海飞机设计研究院,上海 201210)

现代商用飞机机身防撞结构[1]、车辆防撞梁结构[2]多使用金属材料,冲击破坏所产生的能量通常通过塑性变形吸收,受金属材料本身的限制,吸收的能量与结构重量之比较小。

复合材料具有优良的能量吸收和耐撞性能,近年来,引起了一系列行业的关注,其中包括汽车和航空航天行业。研究人员对各种类型的管状结构进行了广泛的测试,表明复合材料可以提供非常高的比吸能(Specific Energy Absorption,SEA)[3-4],即复合材料吸收的能量与结构重量之比。近年有复合材料薄壁管截面形状对碰撞吸能影响的研究,如方形管[5],圆形管件[6-7],从能量吸收能力的角度来看,发现在轴向压缩时圆形管是最好的构件。因此圆形管件是能量吸收系统中最常用的组件[8]。

复合材料管材的破坏形式对提高材料利用率有很大影响。Johnson等[9-11]研究了管材翻转的特性,管的翻转受限于模具半径。如果模具半径太小,将使管发生渐进屈曲,如果半径大于一些限制值,管将会破裂开。

复合材料已经较为广泛使用在飞机机身下部防撞结构[12]、直升机防撞座椅[13]、车辆防撞梁等结构上。如前所述,复合材料的优势在于吸收的能量与结构重量之比(称为比吸能,即SEA)大,因此在吸能相同的情况下,结构重量更轻。在复合材料自身性能不断提升的同时,近年有研究人员在进行破坏引发机制方面[14]的研究,从另一个角度来提升复合材料吸能器的吸能性能。Heimbs等[15]提出了一种通过接头将复合材料切割若干细条,使复合材料产生较为复杂的破坏形式来吸能的方案,但这种方案在实施过程中撕裂条是向套筒外扩张的,向四周展开并环绕在套周围,对附近结构会产生较大干扰和影响,而且碳纤维管撕裂破碎后会产生大量碎屑和细小纤维,对周围环境也会产生不利的影响。Siromani等[16]也研究复合材料受轴向冲击时内翻破坏式引发机制对材料比吸能的影响,但在冲击过程中管材沿轴向裂开而不是逐渐压溃,说明破坏引发机制存在一定不稳定性。所以在吸能结构件的设计过程中,仍存在较大的改进空间。

本文提出了一种新型内翻式复合材料吸能器,进行了静态试验和冲击试验,表明吸能器在有效减小初始峰值载荷的同时能够增加材料的比吸能。

1 吸能器设计

1.1 结构组成

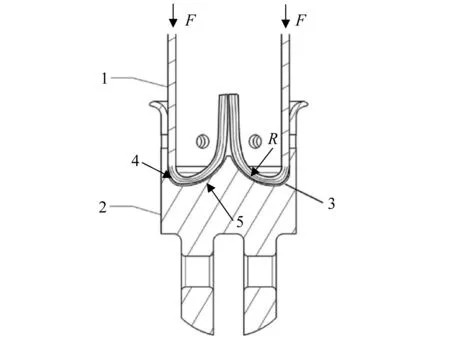

本文提出的吸能器结构组成如图1所示,主要由平压连接帽、复合材料管以及压溃帽组成。压溃帽以及平压连接帽由金属材料制成,可通过销钉与复合材料管连接。

1-耳片;2-平压连接帽;3-复合材料管;4-销钉孔;5-压溃帽图1 吸能器外形图以及结构分解图Fig.1 Outline drawing and exploded picture of absorber

平压连接帽内端面是平面,与复合材料管端面是面-面接触,冲击时该面的复合材料管不易发生损伤。压溃帽内部有破坏触发倒角和内翻引导曲面。试验中使用的所有复合材料管皆为市场上成品,在实验室中进行了切割,端面未作任何特殊处理。图2展示了复合材料管受到轴向冲击的复合材料管端面逐渐向内翻转破坏的动态过程,当吸能器受到轴向冲击时,复合材料管将会挤压压溃帽,在销钉作用失效之后,管材冲向压溃帽底部,然后受到内翻圆弧的作用,管壁开始翻转并逐渐向管材内腔运动。在这一过程中,复合材料管发生分层,以及纤维断裂等形式的破坏,当管材破坏的长度等于剩余的长度时,内翻材料管会接触到平压连接帽,吸能器承载能力进一步提升,随着冲击过程的进一步进行,复合材料管破坏所产生的碎屑逐渐填满支撑管内腔,整个过程都不会有碎屑溢出。

1-复合材料管;2-压溃帽;3-已经内翻破坏的复合材料管;4-触发倒角;5-内翻曲面图2 工作原理示意图(正在发生破坏)Fig.2 Working patterns of the energy absorber

平压帽和压溃帽两端与结构连接,在正常状态下可以作为结构件使用,承受结构使用载荷,在结构受到撞击时承受冲击载荷。当连接帽与结构铰连接时,吸能器是二力杆结构,不会受到弯矩,因此冲击过程中复合材料管不易折断,且复合材料管始终由连接帽固定,整体保持完整,持续地输出支反力。

1.2 吸能过程分析

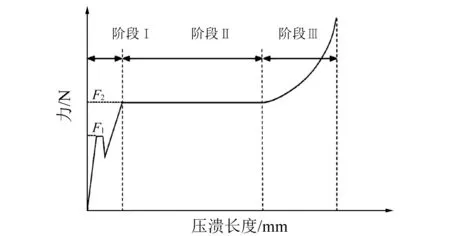

为了指导吸能器性能设计,有必要建立其吸能分析方法。轴向受载时,吸能器位移与力的关系曲线如图3所示,阶段I中,复合材料管发生损伤,并开始内翻,在载荷达到F1时开始管材发生分层、基体的碎裂、纤维的断裂;阶段II中,复合材料管持续向内翻转压溃,此阶段平均力承载力大小为F2,随后内翻管材逐渐触及到平压帽,复合材料碎屑逐渐填满管材内腔,在阶段III支反力会继续上升。阶段II中吸能所占比例最大,包括F1对应的破坏能量、复合材料沿曲面的弯曲及对应的摩擦耗能等。

图3 载荷位移图Fig.3 Crush force-displacement curve

2 吸能器性能试验

2.1 吸能器材料

本文中只研究这种吸能器设计原理和分析方法,并未进行复合材料的选材研究,因此复合材料管为市场上的成品,而非定制材料,所以不考虑铺层方式的优化。复合材料管由T300碳纤维单向带制成,铺层方式为0°与90°单向带交替铺层。测量得到复合材料密度为1.53×103kg/m3,管的外径为30 mm,壁厚为t,有1.5 mm和2.0 mm两种,对应的单向带层数分别为8层和12层。每根管长度为120 mm,用于静压和冲击试验。为了计算SEA值,每根切割好之后的复合材料管都做了称重处理。

为了便于进行静压和冲击试验,连接帽上原本是耳片的位置改为平的端面。连接帽的材料为钢材,而在应用中为了降低重量,应选用铝合金等较轻的材料。为了研究翻转曲面对吸能的影响,制造了三种不同曲率半径的压溃帽,触发倒角半径都为3 mm,而内翻曲面曲率半径R分别为12 mm,7 mm和5 mm。

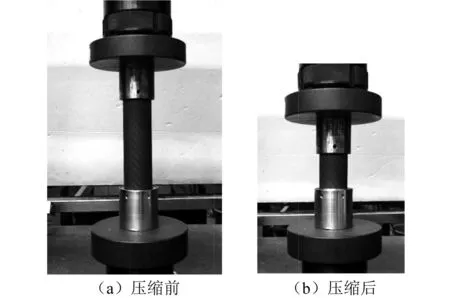

2.2 静压试验

轴向静压试验通过一台MTS的电液伺服材料试验机进行,其最大加载载荷100 kN,试件安装方式如图4所示。每次静压试验中加载速率均设置为2 mm/min(有些数据是10 mm/min,2 mm太低),行程设为50 mm以上,保证管材尽可能多的内翻破坏,复合材料碎屑能填满管材内腔,吸能器承载能力出现上升阶段。

图4 静压试验装置Fig.4 Static test equipment

2.3 冲击试验

吸能器轴向冲击试验主要通过图5中的落锤装置进行。落锤重量为62.9 kg, 可通过卷扬机拉起至2 m的高度,并通过快速释放钩释放落锤。吸能器底部设有力传感器,放置于落锤底部的中心位置。在落锤与吸能器撞击的部位设置有光电传感器用来测量落锤撞击前的速度,落锤上设有挡片,当落锤上的挡片划过光电传感器时,遮挡产生的电信号会被数据采集器记录下来,然后通过测量挡片的宽度和电信号的触发时间间隔,即可计算出冲击速度。

图5 进行冲击试验的试验装置Fig.5 Impact test equipment

为了计算冲击过程中的能量吸收,通过冲击力计算落锤的加速度,进而计算其速度和位移,通过式(1)计算能量的吸收。

(1)

式中:v0为撞击速度;m为落锤质量;g为重力加速度;v(t)和x(t)则为速度与位移分别是时间t的函数。

各冲击试验参数如表1所示,H为冲击试验的落锤高度,V为测量得到的落重冲击开始时的速度。

表1 各个冲击试验参数Tab.1 Parameters for impact test

3 试验结果以及讨论

3.1 压溃形态

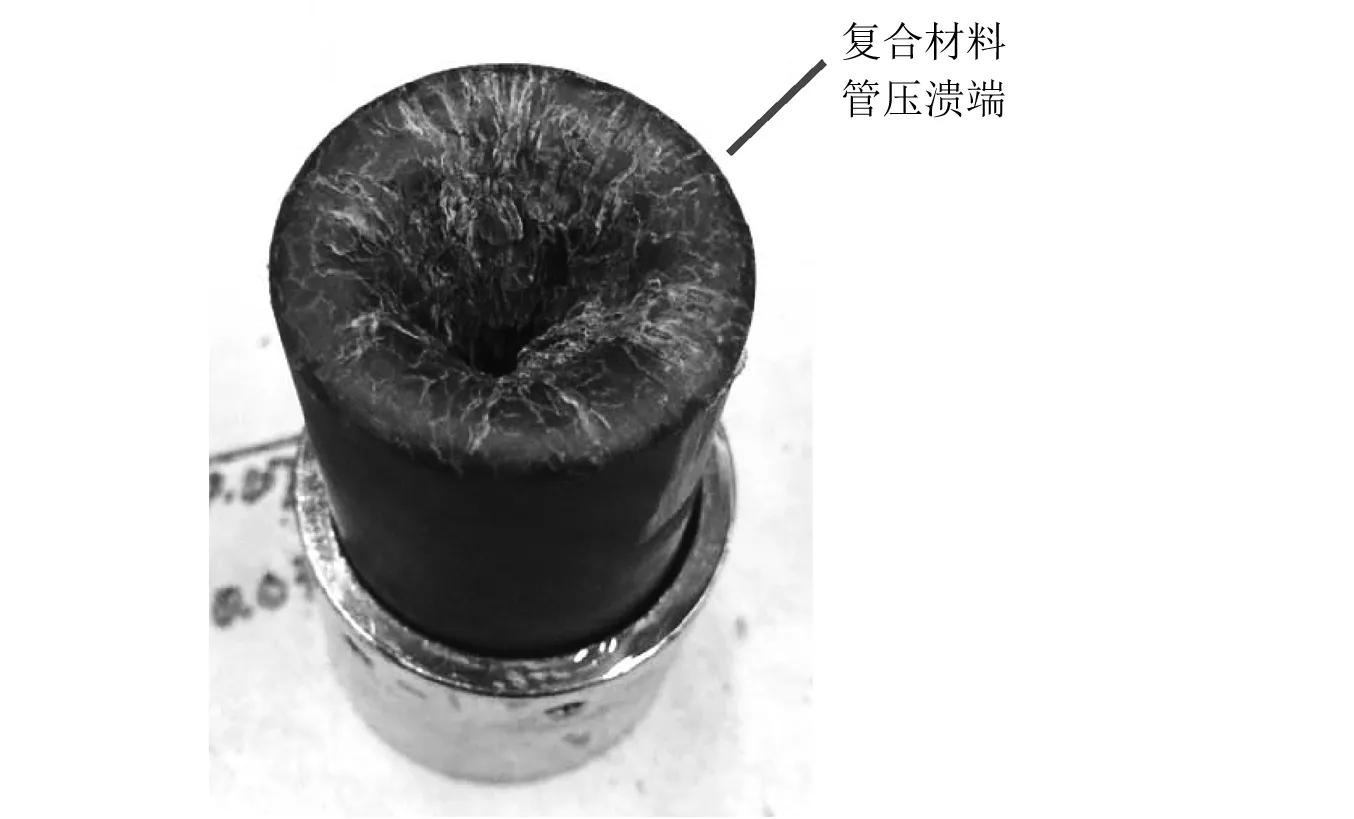

将静态压溃后的复合材料管剖开,如图6所示,可以观察到内翻的复合材料管分层非常充分,但产生的材料碎片较少。图7展示了复合材料管在经过冲击后,接触压溃帽端部破坏后的形态,可看到复合材料基体的碎裂。冲击试验后复合材料的剖面如图8所示,含有较多不连续材料碎片,这些碎片压溃不充分,因此在动态载荷下吸收的能量偏低。

图6 静压后复合材料管的剖视图(t=2.0 mm)Fig.6 Cross sectional views of crushed tubes under static test(t=2.0 mm)

图7 复合材料管接触压溃帽端破坏后的形态(t=1.5 mm)Fig.7 Morphology of composite tube contacting the crushing cap (t=1.5 mm)

图8 冲击压溃后复合材料管的剖视图(t=1.5 mm)Fig.8 Cross-sectional views of crushed tubes under dynamic condition(t=1.5 mm)

3.2 结果分析

为了对比分析使用这种连接帽对吸能特性的影响,还进行了无连接帽情况下复合材料管的静压和冲击试验。静力作用下的位移-载荷对比如图9所示。可见,无压溃帽的情况下,复合材料管开始压溃时的载荷较高,随后降低;而有压溃帽的情况下,载荷比较平稳,而且载荷值较高,意味着吸能较大。在加载后半段随着碎屑逐渐塞满复合材料管内腔,承载能力进一步提升。

图9 复合材料管受静压时使用压溃帽与不使用情况下力与位移关系图(R=7 mm)Fig.9 Force-displacement under static with cap and without cap(R=7 mm)

触发载荷是吸能器的最大允许载荷,为了吸收更多的能量,会尽量让载荷维持在最大允许载荷。这也是本吸能器的设计目标,在减小初始冲击载荷的情况下,使平稳压溃阶段的峰值力尽可能保持在最大允许载荷,吸收更多冲击能量,提高复合材料管整体的比吸能。

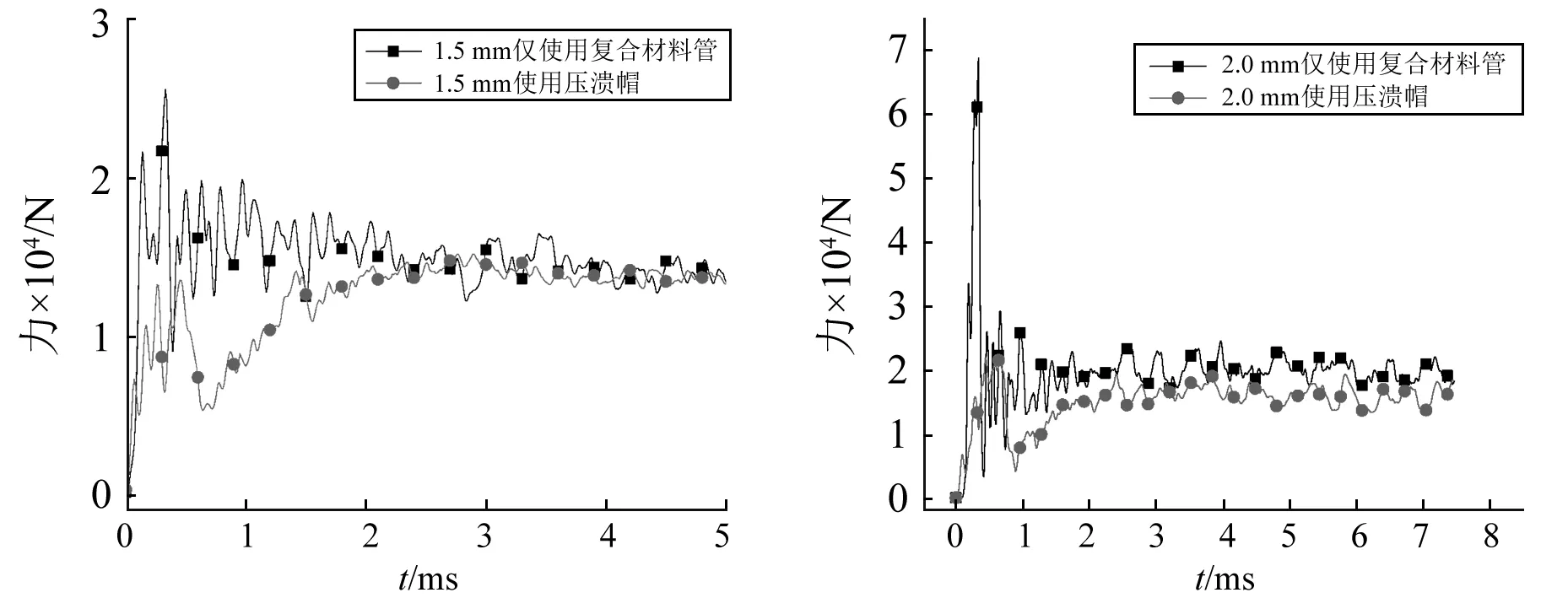

图10展示了完整的冲击力时程,包含了后半段中因碎屑填满内腔而使支撑力进一步上升的阶段。冲击载荷下压溃帽对输出力的影响如图11所示,为了对比,只显示了冲击开始到平稳阶段的接触力。可见未使用压溃套筒时,即两端都是平面的受载情况下,在压溃的开始阶段,单独的复合材料管试验所得的冲击载荷很高,这对冲击加速度的减缓不利,使用了压溃帽后,初始峰值不会大大超过平稳阶段的反馈力,而随后整个压溃过程的冲击力也十分平稳。

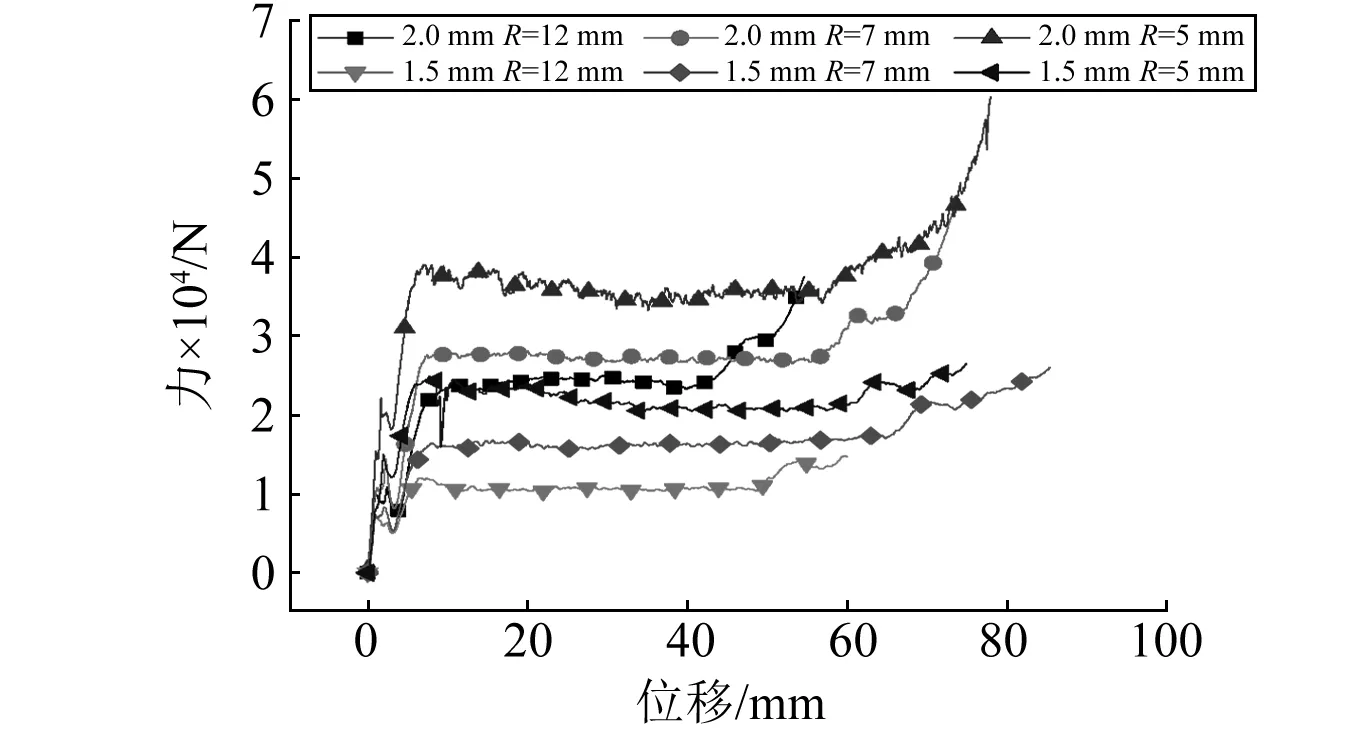

在准静态载荷作用下,使用具有不同曲率半径压溃帽的试验结果如图12所示,各曲线变化趋势相似,较薄的管空腔不易填满,所以后段载荷上升不明显。管壁厚度相同时,发生初始破坏时的F1值基本相同,这是由于触发倒角都相同。而翻转曲面的曲率导致了F2的不同。材料与曲面贴合时受到的弯曲力矩与曲率成正比,而摩擦力、应变能都与曲率半径有关,因此相同厚度时吸能效率随着曲率半径的变小而显著提升。但由于破坏后材料的属性是未知的,弯曲力矩也无法确定,不易进行准确预测。

图10 冲击载荷下完整接触力曲线Fig.10 Force-time under dynamic until the debris fill the tube

(a)R=5 mm (b)R=5 mm图11 复合材料管受冲击时使用压溃帽与不使用情况下力与时间关系图Fig.11 Force-time under dynamic with cap and without cap

图12 受静载时不同内翻半径对吸能器的影响Fig.12 Force-displacement under static condition using different radius of cap

冲击试验得到的时间-载荷曲线如图13所示,由冲击载荷计算出落锤的加速度,通过积分得出压溃位移和接触力的曲线如图14所示,进而得到的能量曲线如图15所示。可以看出,在受到冲击作用时,压溃帽的内翻半径对能量吸收有较明显的影响,翻转半径越小,能量吸收越多。其中1.5 mm管使用5 mm曲率半径的压溃帽吸能值超过了2 mm管使用12 mm曲率半径压溃帽的值,这也说明了通过压溃帽可以进行吸能值的调节,可应用于有变载荷吸能需求的领域。

(a)t=1.5 mm (b)t=2.0 mm图13 受冲击时不同内翻半径对吸能器的影响Fig.13 Force-time under dynamic condition using different radius of cap

(a)t=1.5 mm (b)t=2.0 mm图14 受冲击时不同内翻半径下吸能器力与位移曲线Fig.14 Force-displacement under dynamic condition using different radius of cap

图15 受冲击时不同曲率半径下吸收能量曲线Fig.15 Energy-time under dynamic condition using different radius of cap

根据试验中在载荷平稳阶段压溃的复合材料管的长度,利用式(2)计算SEA值

(2)

式中:EC为载荷平稳阶段压溃的复合材料管所吸收的能量;LC为载荷平稳阶段压溃的复合材料管被压溃破坏的长度;M0为长度为12 cm的复合材料管的重量,即标准试验件的重量;L0表示标准试验件的长度,即12 cm。

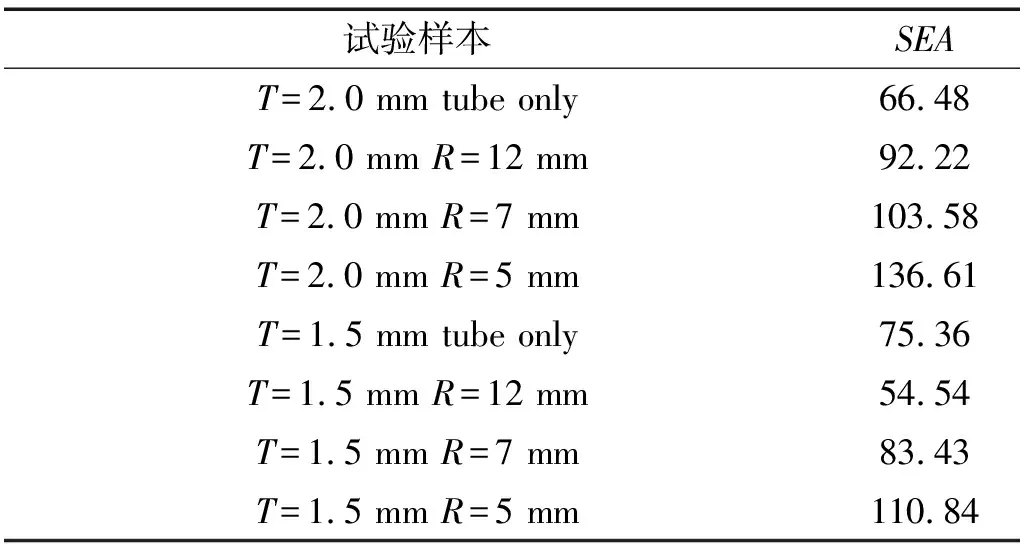

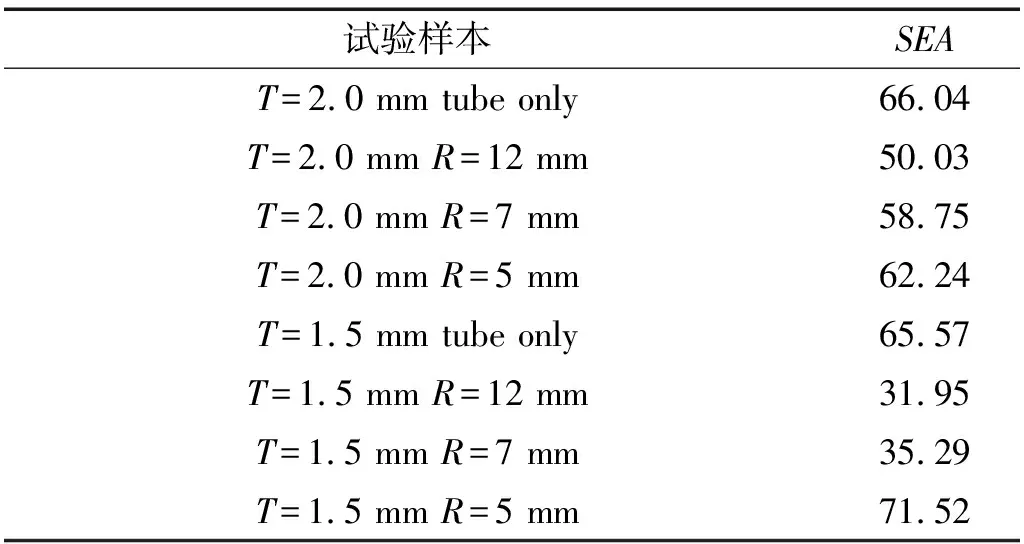

静压试验的结果如表2所示,冲击的结果如表3所示。可见,静压下,2 mm厚管使用压溃帽的SEA值高于管单独试验的SEA值,1.5 mm厚的管使用翻转半径为12 mm压溃帽时,SEA值低于管单独试验的SEA值;而冲击载荷下只有使用5 mm翻转半径的压溃帽时,SEA值才高于管单独试验的值。

表2 静压试验SEA对比Tab.2 SEA for the static tests J/g

表3 冲击试验SEA对比Tab.3 SEA for impact tests J/g

4 结 论

本文提出了一种利用复合材料管内翻破坏式新型抗冲击吸能器,开展了相关试验,对能量吸收过程进行了探究,从试验方面研究了压溃帽曲率半径对吸能的影响。研究结果总结如下:

(1)该吸能器有着较高的能量吸收效率,适用于轻型抗冲击装置,在有效减小初始冲击载荷峰值的情形下,仍然能提高比吸能。

(2)该吸能器可作为二力杆用于结构中,因此受载时不易折断,在压溃过程中结构保持完整,破坏的复合材料管碎屑全部集中于管材内腔,不会溢出对周边结构产生影响。当冲击过程发展到第二阶段时,由于材料碎屑填满管材内腔,吸能器的承载能力进一步提升。

(3)在静压载荷下,初始阶段的破坏吸收的能量基本不受翻转半径影响,只与触发倒角有关,而沿翻转曲面运动所消耗的能量与曲率半径有关,随着曲率半径的减小,吸能值显著提高。

(4)吸能器在静压条件下比动载荷冲击下承载能力要高,吸能效率更显著。观察复合材料试件压溃后的形态可推测,主要原因在于冲击短时间作用材料产生大量未完全分层及碎裂的材料碎片,降低了材料的利用率。

吸能器中材料破坏过程是非常复杂的,本文只进行了少量试验研究,如何通过设计参数的优化来提高吸能器的吸能表现,并通过准确的理论计算方法进行预测不同内翻半径下的吸能情况,将是之后工作的重点。