Cu-Zn合金去合金化法制备纳米多孔铜研究

梁红英

(太原工业学院 机械工程系,山西 太原 030008)

0 引言

去合金化即选择性腐蚀是指通过化学腐蚀或电化学腐蚀选择性地去除较为活泼的一个或者多个组元的一种方法[1]。Cu-Zn合金中Cu的标准氢电极电位为+0.337 V,Zn的标准氢电极电位为-0.762 8 V,二者的电极电位差为1.11 V,满足发生去合金化的条件。发生腐蚀时,合金中活泼的即电极电位低的Zn原子优先溶解进入溶液中,随着腐蚀的进行被腐蚀区域不断向合金内部扩展形成孔洞,最终获得三维连通的纳米多孔结构。

纳米多孔材料具有高的比表面积、高通透性、高导电导热性等优点,使其在传感器、分离器、工业催化、分子筛等领域得到广泛应用[2-5]。例如纳米多孔铜可作为酶的固定化载体应用于生物传感器的制备[6],或Raney Cu作为催化剂用于水煤气转换反应[7];低密度多孔材料保持了金属的可焊接性、延展性等特点,可用来设计大型轻便结构[8];纳米多孔铜在燃料电池和锂离子电池等能量领域也有重要应用价值。

1 实验方法

(1) 实验原料为分析纯Cu粉和分析纯Zn粉,经球磨混合均匀真空熔炼后浇注成直径为20 mm圆柱体形试样,其中Zn含量(原子分数)为25%。

(2) Cu-Zn合金的均匀化退火处理:由于浇铸时冷却速度快,真空熔炼后获得的单相固溶体成分不均匀,所以要通过均匀化退火以获得成分均匀的Cu-Zn合金。均匀化退火处理工艺为:将试样分成三批,分别加热到400 ℃、600 ℃和800 ℃,保温6 h,出炉空冷。

(3) 将均匀化处理后的试样采用电火花线切割设备切成厚度为1 mm~2 mm的薄片,然后加热到200 ℃取出轧制成厚度为150 mm~200 mm,宽为20 mm的细长薄片。试样表面分别用400目、600目、1000目的金相砂纸打磨,去除表面的氧化物和杂质,完成后用丙酮、无水乙醇清洗,吹风机吹干,放在密闭容器中保存。

(4) Cu-Zn合金的去合金化:试样采用化学腐蚀和电化学恒压腐蚀两种方式去合金化得到多孔铜材料,腐蚀液为浓度为0.2 mol/L的盐酸溶液,腐蚀环境温度为20 ℃。

2 实验结果与分析

2.1 化学腐蚀去合金化制备纳米多孔铜

把原子分数为25%的Cu-Zn合金前驱体完全浸泡在浓度为0.2 mol/L的盐酸腐蚀液中进行化学腐蚀,密封容器防止合金表面氧化,腐蚀时间分别为12 h、20 h和24 h。

2.1.1 退火温度和腐蚀时间对纳米多孔铜孔隙率的影响

表1为均匀化退火温度对纳米多孔铜孔隙率的影响。由表1可知:随着均匀化退火温度的提高、腐蚀时间的延长纳米多孔铜的孔隙率逐步增加,退火温度为400 ℃时孔隙率最大值为58%,而当退火温度提高到800 ℃时孔隙率则增加到65%。退火温度越高,时间越长,原子扩散越充分,铸态试样的成分越均匀,孔隙率越大,脱锌的效果越充分,化学腐蚀去合金化的效果越好,最终形成以铜原子为骨架的多孔结构。

表1 均匀化退火温度对纳米多孔铜孔隙率的影响 %

2.1.2 退火温度和腐蚀时间对纳米多孔铜孔径的影响

图1为均匀化退火温度对纳米孔直径的影响。由图1可以看出,退火温度越高,腐蚀时间越长,纳米铜的孔径越大。400 ℃退火的试样经化学腐蚀后纳米孔直径比较小,纳米孔的分布不均匀且腐蚀主要发生在表层,不能在合金前驱体内形成联通,形不成三维连续通孔结构,效果不理想。800 ℃退火的试样孔隙率高且纳米孔的分布比较均匀,纳米孔的直径可控制在100 nm~300 nm之间。

图1 均匀化退火温度对纳米孔直径的影响

综合分析表1和图1可以发现,当均匀化退火温度在800 ℃时,铜锌合金铸件去除枝晶偏析的效果最好、成分最均匀。在随后的化学腐蚀的过程中,当腐蚀时间超过20 h以上,可以获得分布较均匀、孔隙率高且连续贯通的纳米多孔材料。

2.2 电化学恒压腐蚀去合金化制备纳米多孔铜

电化学腐蚀是金属在酸、碱、盐等电解质溶液中由于原电池的作用而引起的腐蚀。本实验采用直流稳压稳流电源设备对原分子数为25%的Cu-Zn合金前驱体进行电化学恒压腐蚀去合金化。实验选用石墨电极为辅助电极,Cu-Zn合金前驱体为阳极,腐蚀液是浓度为0.2 mol/L的盐酸溶液。将经600 ℃和800 ℃均匀化退火的两种试样分批放入烧杯中,然后往烧杯中加入足量浓度为0.2 mol/L的盐酸溶液,通电后在阳极发生氧化反应:Zn→Zn2++2e,即锌原子变成离子进入溶液,在阳极区留下价电子;在阴极发生还原反应:2H++2e→H2↑,析出氢气,这样电极电位较低的Zn不断被腐蚀。根据黄铜脱锌的双空位机制,锌在腐蚀过程中阳极溶解产生双空位,然后由于浓度梯度的影响双空位向合金内部扩散,锌原子向表面扩散,从而产生锌的优先溶解[9-11],最终形成多孔纳米铜结构。本实验电化学腐蚀的电压恒定为5 V,腐蚀时间分别为5 min、10 min、15 min和20 min。

2.2.1 腐蚀时间对纳米多孔铜孔隙率的影响

表2为电化学恒压腐蚀时间对纳米多孔铜孔隙率的影响。由表2可以发现,在电压恒定的情况下,随着腐蚀时间的延长,纳米铜的孔隙率都呈现出递增的趋势,800 ℃均匀化退火处理的试样孔隙率达到最高值82%。

表2 电化学恒压腐蚀时间对纳米多孔铜孔隙率的影响 %

2.2.2 腐蚀时间对纳米多孔铜孔径的影响

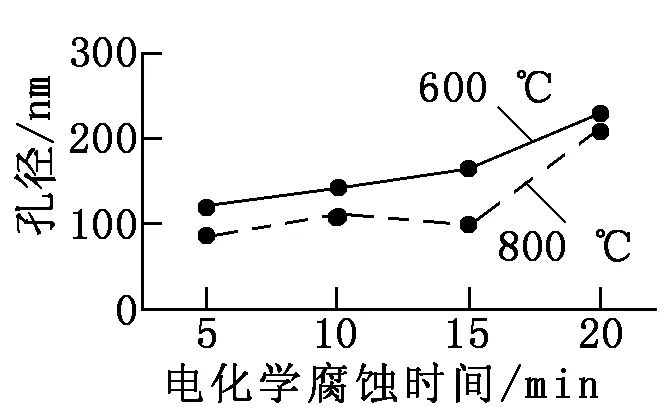

图2为电化学腐蚀时间对纳米铜孔径的影响,纳米铜的孔径随时间的延长表现出逐步递增的趋势,腐蚀时间小于10 min,纳米孔的直径在100 nm左右,当腐蚀时间达到20 min时纳米孔最大直径为230 nm。

由表2和图2可知,当腐蚀时间达到20 min时,纳米铜的孔径变粗且孔隙率较高,这时纳米多孔铜材料在催化和分离等方面的使用效果会变差。

2.3 化学腐蚀和电化学腐蚀比较

比较表1和表2、图1和图2会发现,在均匀化退火温度一致的情况下,电化学恒压腐蚀的孔隙率高且达到相同孔隙率和孔径所需要的时间短。化学腐蚀的优点在于纳米孔分布均匀,孔径比较接近且孔径随变量的波动慢,容易控制。电化学腐蚀随着电压的增加和腐蚀时间的延长纳米孔的分布不很均匀,孔隙率和孔径尺寸变化很快不容易稳定在合适的范围。

图2 电化学腐蚀时间对纳米铜孔径的影响

3 结论

Cu-Zn合金铸态试样的均匀化退火温度对去合金化的效果有非常重要的影响,800 ℃均匀化退火后的纳米铜的孔洞分布比较均匀,孔隙率较高,且纳米铜的孔径尺寸主要分布在100 nm~200 nm之间。

电化学恒压腐蚀与化学腐蚀相比,速度要快,在给定电压和腐蚀时间下,获得的纳米孔尺寸会更小,但孔洞的分布没有化学腐蚀均匀。当腐蚀电压控制在5 V、腐蚀时间在10 min~15 min时电化学腐蚀去合金化获得纳米多孔铜的效果最好。