小型撬装式LNG气化站管路系统的优化研究

丁昌 黄宇巍 吕林鹏 粟天玮

郑州轻工业学院能源与动力工程学院

目前,LNG气化站的传统工艺包括卸车工艺、增压工艺、加热气化工艺、蒸发气(boil-off gas,以下简称BOG)处理工艺、安全泄放工艺以及计量加臭工艺等[1]。其存在的问题是设备及管线布置所需空间较大,对于需要在城市中建造气化站的项目来说相对困难,而使用撬装式小型气化站可以极大地节省空间,实现有限空间的充分利用。但随之而来的问题是,在充分考虑缩小空间的同时,需要对设备和管线紧凑布置,在同等设计参数以及LNG使用量的情况下,给设备及气化站的关键管线系统布置带来了较高的要求。相对传统的大型气化站,设备与管线连接处,包括弯管、三通等管道交叉处极有可能出现应力集中,从而导致大的形变或者管道设备的破坏,造成LNG的泄漏乃至爆炸事故的发生[2]。

针对上述问题,参考传统LNG气化站设计理念,以小型撬装式气化站为主体,充分考虑空间的局限,采用管道分析软件CAESARⅡ对撬装式LNG气化站管线进行应力分析,以保证小型撬装式LNG气化站能够安全运行。

1 LNG气化站设计

1.1 设计参数

物料:LNG;工艺:气化站;用气量:1000 m3/h;场地规格:12 m×2 m×2 m;LNG槽车卸车压力:0.6 MPa;LNG储罐设计压力:0.88 MPa,最高工作压力:0.8 MPa;BOG、逃逸气体(escape air gas,以下简称EAG)处理系统:设计压力1.92 MPa,最高工作压力1.2 MPa;LNG温度:-162℃;气化后温度:-20~60℃[3-4]。

气化站的规模需要综合考虑用气量的大小、气体的来源、供气安全、经济评估及输配系统等因素。气化站规模为1000 m3/h,出口压力设计为3~50 k Pa(一般锅炉用气压力值)[5]。

1.2 工艺流程

目前,LNG的储存方式常采用的是罐式储存,通过LNG槽车将LNG从生产厂地运输至LNG气化站进行储存或使用。槽车行至卸气台,通过卸车增压器对槽车储罐增压,利用与低温储罐的压力差将LNG送至气化站的储罐中。在非正常工作条件下,贮槽内的温度一般为-162℃,压力为常压;工作条件下,卸车增压器将贮槽内的LNG增压,增压后的低温LNG进入主空温式气化器,与空气换热后转换为气态,气态天然气的温度比LNG高,出口温度一般比环境温度要低-10℃左右;当空温式气化器出口天然气温度达不到5℃以上时,则通过水浴式加热器升温。最后经过加臭计量后进入输配管网送入用户[6]。如图1所示。

1.2.1 卸车工艺

卸车工艺一般采用槽车的自增压方式,将LNG从槽车中运输到LNG低温储罐中储存。槽车中的LNG一般处于常压状态,温度为-162℃,利用槽车自带的增压器,将LNG加压到0.6 MPa左右,这时候槽车中的LNG与低温储罐间形成一定的压差,通过压差将LNG运输至储罐。

1.2.2 增压工艺

LNG在低温储罐中的储存压力一般为常压,温度为-162℃,如需将LNG从低温储罐中送出,必须对其进行增压。传统的气化站增压方式一般分为两种:一种为增压气化器结合气动式增压阀的方式;另外一种为增压气化器结合自力式增压调节阀的方式。这两种常用于中小型LNG气化站,但考虑到空间排布问题,小型撬装式LNG气化站的低温储罐增压方式使用最多的是通过低温增压泵来实现对储罐内的LNG增压。

1.2.3 气化加热工艺

LNG气化站的加热气化工艺主要由空温式气化器和水浴式气化器组成,其作用是将LNG进行气化,使之成为气态天然气供用户使用。

1.2.4 BOG处理工艺

在整个LNG气化站的工艺包括通过槽车运输的过程中,都会由于压力的变化导致一部分LNG气化,即BOG气体。虽然BOG气体相对于LNG来说非常少,但是倘若不加以处理,会对设备以及管道造成损坏,因此,需要针对BOG设置专门的处理工艺。一般在BOG处理工艺中设置BOG气化器对BOG气体进行气化增温后,方可投入使用。考虑到对于撬装式气化站来说,使用BOG压缩机会比气化器更节省空间,所以,撬装式的气化站在该工艺中采用压缩机处理BOG气体[7]。

1.2.5 安全泄放工艺

天然气温度低,且密度比空气大,一旦泄漏会聚集于地面,不易扩散;而当天然气在常温时,密度会小于空气,泄漏后极易挥发扩散,因此,在气化站设置EAG处理器和泄放管,最终汇集到泄放塔中集中排放,保障工艺的安全性。

1.2.6 计量加臭工艺

LNG气化站的计量装置主要是采用气体涡轮计量,其计量精度为1.5级,具有大于1∶16的量程,可以同时满足最大流量和最小流量时的精度要求。LNG气化站的加臭装置的动力来源是隔膜式计量泵,可根据流量信号按适当的比例将加臭剂(四氢噻吩)注入天然气管道中。

2 模型构建

2.1 软件平台

采用管道分析软件CAESARⅡ进行模型构建、边界描述以及计算结果分析。CAESARⅡ管道应力分析软件是由美国COADE公司研发的压力管道应力分析专业软件。该软件结合国际上通用的管道标准,对管道可进行模型构建以及综合工况下的各种应力分析。它既可以进行静态分析,也可以进行动态分析。其具体的计算和分析功能包括:①钢结构可与管道进行混合计算;②可验算设备嘴子的受力条件;③根据WRC107计算设备嘴子的应力条件;④根据WRC297计算设备嘴子的刚度;⑤提供了多种国际通用标准,比如美国ASME B31.1(工艺管道)等;⑥涉及到所有的静力载荷,包括管道自重、所受内压以及温度引起的应力等;⑦分类计算载荷,也可在组合工况下对结果相互叠加[8-9]。

软件通过交互式数据输入图形输出的形式,可以让使用者清晰便捷地查看模型,拥有3D计算结果的分析功能,可以结合多种工况对结果进行叠加分析,使模型更加贴近实际工况,能够对边界条件提供多种支撑类型的选择以及膨胀节和法兰库等,还允许用户使用自定义库[8]。

2.2 三维模型

图2为撬装式LNG气化站的三维模型,基本参数如前所述,工艺流程参考了文献[10]。

图2包括LNG低温储罐、增压器、空温式气化器、备用水浴式气化器、BOG处理器以及加温器和排空塔等。为了不影响计算结果,对设备与管道的连接处特意添加固定端板约束。对悬空管道添加竖直方向的约束和径向约束,防止管道由于悬空而导致变形和位移。

3 计算结果与分析

对所构建的模型进行应力分析。根据不同工况对模型进行叠加计算[11-12],其主要工况如表1所列。

表1 管道载荷工况分类Table 1 Classification of pipeline load conditions

考虑到LNG气化站建厂选址的地理因素,对LNG撬装式气化站不考虑风载荷和地震载荷,只考虑重力载荷、压力载荷以及温度载荷的影响。综合工况后的计算界面如表2所列。

表2 综合工况计算结果Table 2 Calculation results of comprehensive working conditions

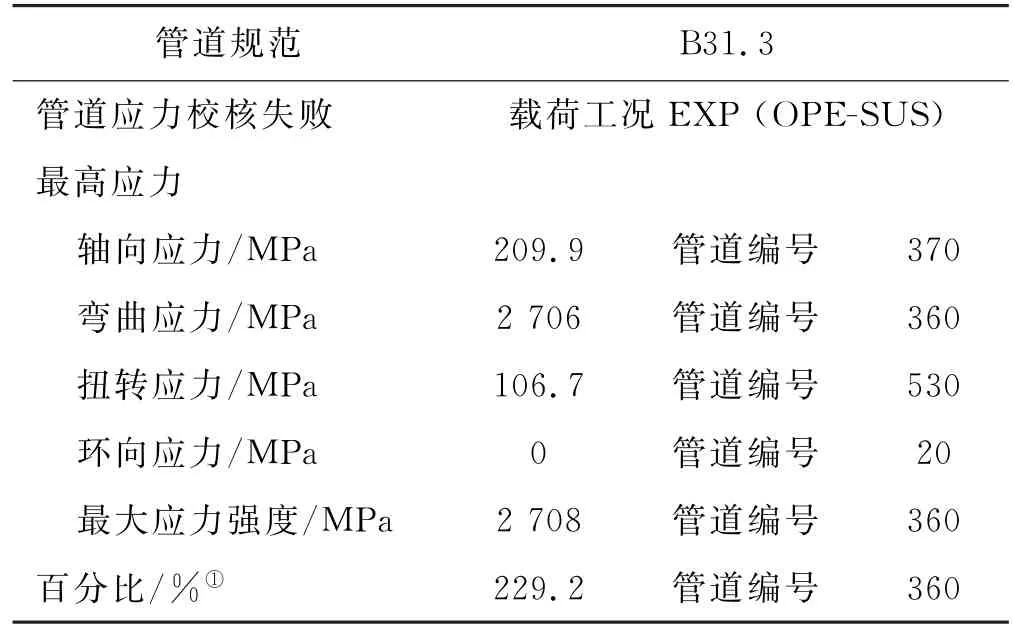

如表2所示,综合工况后的计算结果包括冷态(SUS)和热态(OPE)。其中还有对模型的一次应力与二次应力的校核,只有当一次应力与二次应力同时校核成功才能说明模型所呈现的LNG气化站是可以安全生产的。从图3可以看到,对模型的二次应力校核结果显示为红色,说明二次应力校核未通过,其结果如表3所列。

表3 二次应力校核结果Table 3 Results of secondary stress check

经计算,二次应力结果偏大,综合应力远远超过了许用应力。图4为应力超标部分的局部放大图。

根据应力分布图的结果,在整个撬装式LNG气化站中,应力集中主要出现在加热器所在的部分。在设计之初所考虑的是将加热器置于BOG处理管系与LNG运输管系之间以节省分布空间,但由于两个部分的管线之间间隔狭小,在考虑了操作空间之后,加热器的进出管道就变得非常短,加上管道间还布置了阀门以及三通,这无疑增加了管道的受力,最终导致了应力集中现象的出现。

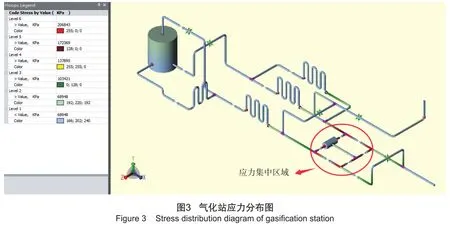

在静力分析中,除了应力分布图外,管道的位移形变图也是作为衡量管道是否安全的一个重要指标。管道的位移形变主要是其管道所受载荷与管道的约束之间相互作用的结果。倘若管道所受载荷过大,超过了管道约束力并且超过了管道材料的屈服极限,那么就会造成管道的极大弯曲甚至破裂,最终造成泄漏甚至爆炸等事故[6]。

由图5~图6可见,管道的位移形变最大部位同样也是集中在加热器部分,说明在加热器部分的管道不符合安全性以及稳定性要求,如果投入实际的工程生产中,必定会产生严重的安全隐患。综上所述,在保证撬装式气化站小空间优势的前提下,应尽可能减小管道的应力分布,避免出现某一部分区域应力集中现象,同时也要防止管道的过量变形。

4 系统优化设计

4.1 优化方案

根据之前的静力分析结果可知,应力主要集中点在整个气化站工艺的加热器所在处。在保证不改变现有空间大小的基础上,对加热器的管道布置进行重新规划,并对优化后的模型再进行静力计算分析,直到应力校核成功即可。

该小型撬装式LNG气化站的规格为:在竖直方向上还能够对换热器进行布置,并且不会改变现有水平方向上的空间大小。优化方案确定为:

(1)在现有空间结构的基础上,将加热器按照竖直方向进行排布,不受BOG以及LNG管线距离的影响。

(2)对加热器的进出管道可采取添加补偿器的方式[13],以此来降低应力集中。

分析表明,混凝土盖板与基础之间的脱空在探地雷达图像上主要表现为电磁波在胶结面以下出现多次同相轴呈弧形的反射波,同相轴扭曲或者断裂,能量明显增强导致振幅很大。一般来说,雷达回波同相轴向下弯曲可能是反映地层含有大量水分。

4.2 优化结果

按照所设计的优化方案,对模型进行部分优化和重新建模。其优化后的模型如图7~图8所示。

对比之前的模型,此次的优化设计将加热器从地面位置的排布方式转换成空间排布,将加热器固定在撬上,下部留有足够的空间来布置管线,不会出现加热器的进出管线过短,从而引起应力集中。

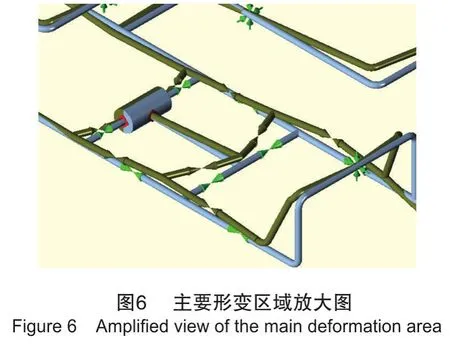

对优化之后的模型重新计算以确定其是否满足标准要求。表4所示为优化后的二次应力校核。结果显示,优化后的应力有了明显的降低,且符合二次应力校核的要求。

表4 优化后二次应力校核结果Table 4 Results of secondary stress check after optimization

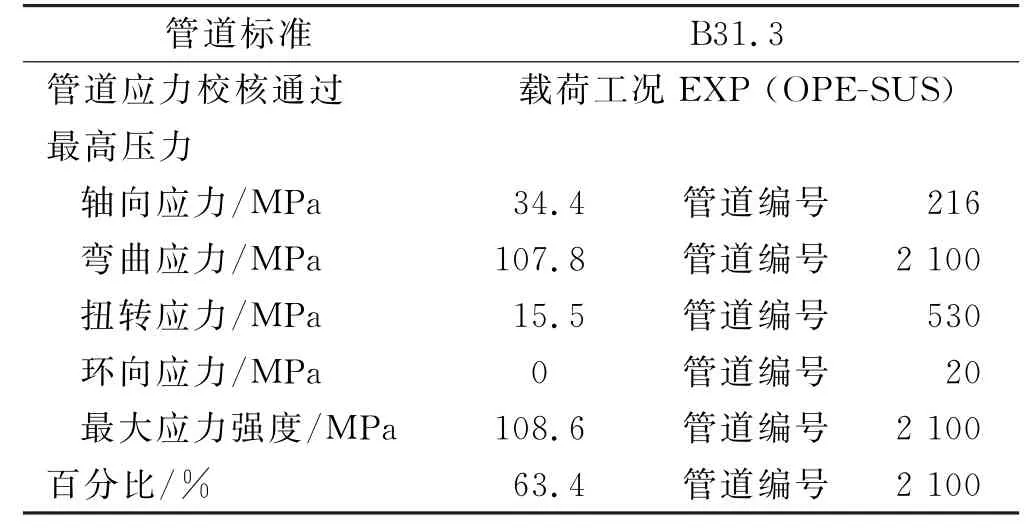

图9~图10为优化后气化站的形变图。对比优化之前的形变图来看,此次在优化后对气化站整体工艺的形变缓解了很多,对于优化之前形变严重的部分,在优化之后已经解决了管道的过形变问题,再结合静力分析的一次应力校核与二次应力校核的结果来看,此次的优化极大地降低了应力水平和变形。

5 结论

通过对小型LNG撬装式气化站的设计以及优化,可以得出如下结论:

(1)在重力载荷、压力载荷和温度载荷的作用下,气化站的加热器部位容易产生应力集中,在一定条件下可能发生破坏。

(2)通过改变加热器的空间布局,调节加热器高度,留出足够的空间布置管路,可以有效降低整个气化站的变形量和应力水平,保证其安全地运行。

收稿日期:2018-07-26;编辑:康 莉