渔船主机尾气吸收式制冷装置研究

黄温赟,赵新颖,纪毓昭,丁一鸣

(1 中国水产科学研究院渔业机械仪器研究所,农业部远洋渔船与装备重点实验室,上海 200092;2 海洋国家实验室深蓝渔业工程装备技术联合实验室,山东 青岛 266237;3 上海佑伏吸附制冷有限公司,上海 200030)

海洋渔获物自捕捞后就需要进行保鲜以保证其品质[1]。将渔船主机尾气热量回收再利用给鱼舱制冷,对渔船节能降耗将有重要意义[2-3],将改变了现阶段带冰保鲜、浪费大量制冰淡水和频繁返航靠港加冰状况[4-5],同时还减少了主机尾气的热污染[6]。氨水具有消耗臭氧潜能值(ODP)及全球边暖潜能值(GWP)均为零的优点[7-8],在通常的工作温度范围内,氨的蒸发压力和冷凝压力适中,不会产生结晶[9-10],制冷温度范围广,能够获得零摄氏度以下温度[11],是作为渔船尾气制冷优良介质。依据渔船实际工况,全新一代“船用烟气型余热吸收式制冷机”在上海市标准渔船中开展实船运行验证。本研究建立该系统的数学模型并计算其性能指标,为设备优化提供理论基础。

1 主机尾气制冷

上海地区36 m标准化渔船的船舶柴油机基本是中、高速机,转速在750~1 500 r/min,柴油机的排气温度高达300~500 ℃[12],通常没有涡轮装置,能源利用效率相对比较低,大概在30%~40%[13],大部分的能量都被烟气、冷却水、柴油机本体等带出。如不加以利用,约65%的燃油热能将被浪费。渔船主机因为功率小,作业工况复杂,无法采用废气锅炉来收集利用高温尾气的热能,或采用海水淡化装置收集利用主机高温冷却水的热能。在不增加主机负荷的情况下,回收尾气实现制冷可满足渔民需要[14]。

制冷装置主要有吸附式和吸收式两种型式。吸附式制冷是依靠某些固体物质在一定的温度及压力下能吸附某种气体或水蒸气,在另一个温度及压力下,又能将其释放出来,这种吸附和脱附的过程引起的压力变化,就相当于制冷压缩机的作用。吸附式制冷所使用的固体吸附剂有沸石、硅胶、活性炭、氯化钙等,制冷剂是对环境相对友好的物质(如甲醇,氨,水等),不采用会破坏臭氧层的氯氟烃类制冷剂[15]。吸收式制冷利用某些具有特殊性质的二元溶液工质对,在一定条件下能析出低沸点组分的蒸气,在另一条件下又能强烈地吸收低沸点组分蒸气,通过一种物质对另一种物质的吸收和释放,产生物质的状态变化,从而伴随吸热和放热过程。习惯上称低沸点组分为制冷剂,高沸点组分为吸收剂,主要有溴化锂-水和氨-水两种。溴化锂-水系统主要使用在大型工业低温领域[16],氨-水系统更适合小功率渔船[17]。

2 渔船尾气吸收式制冷系统

氨对人体有毒害作用,当空气中的氨体积浓度达到0.5%~0.6%时,30 min内人就会中毒,当体积浓度达到15.5%~27%时就会引起爆炸[18]。因此,为了确保绝对安全,根据氨水吸收式制冷的原理,结合渔船主机布置情况,开发设计了一套间接式氨水制冷装置,制冷循环介质为制取冷量的制冷剂(氨)和吸收、解吸制冷剂的吸收剂(水)组成的工质对[19],间接制冷介质为浓盐水。主单元安装在开放空间,氨不进入鱼舱盘管中。制冷系统氨水回路中的设备包括发生器、精馏器、冷凝器、氨液罐、毛细管、蒸发器、吸收器、溶液泵和溶液交换器等。

柴油机尾气是装置主要热源,在发生器中加热浓氨水溶液,将低沸点的氨蒸发出来;纯氨通过分凝精馏器后进入冷凝器,凝结成液态;经毛细管节流降压后进入蒸发器,吸热蒸发,变为气态,进入吸收器;吸收器中的氨水浓溶液由泵加压,经溶液热交换器升温后回到发生器;发生器底部的氨水稀溶液经溶液热交换器和节流降压后进入吸收器,吸收氨蒸气;间接制冷介质浓盐水在蒸发器中被氨水溶液吸收热能,循环到鱼舱内产生冷效应。设计流程见图1。为了保障安全,制冷装置主单元安装在驾驶层露天甲板上,氨液不会进入居住区/机舱。

图1 装置流程图

3 数学模型

在不考虑外部因素影响和系统管路热力损失的情况下,系统无泄漏稳定运行时建立数学模型,先得到各状态点氨的温度T、压力P、混合状态的摩尔分数x/y、焓值H,再根据整个系统能量守恒和氨组分质量不变,进而计算出各设备的热负荷和系统制冷系数(COP)[20]。

3.1 状态参数模型

舒尔茨(Schulz)[21]以吉布斯函数形式发表了氨水饱和气相、饱和液相状态方程,适用范围在-73 ℃~177 ℃,0.980 7 kPa~2.452 0 MPa。根据热力学原理[22-23],可以得到:

氨水混合物气相焓值:

(1)

氨水混合物液相焓值:

(2)

其中,舒而茨状态方程:

TRg(1-y)gln(1-y)+TRgyglny

(3)

TRg(1-x)gln(1-x)+TRgyglnx

(4)

对比态比熵:

(5)

式中:x、y为混合液相、气相中氨的摩尔分数;TR为对比态温度TR=T/Tb,T为温度(K),Tb为100 K;PR为对比态压力PR=P/Pb,P为压力

3.2 求解方程

(6)

(7)

利用牛顿迭代法,已知x、y、t、p的任意两个可求解其余两个参数,进而可以得出该状态下的焓值。

3.3 热力平衡计算

本系统各组成单元进出口总质量平衡方程、氨组分质量平衡方程和能量平衡方程[24]:

∑min-∑mout=0

(8)

∑(minζin)-∑(moutζout)=0

(9)

Q+W+∑(minhin)-∑(mouthout)=0

(10)

式中:Q为换热量(kW,加入为正值);W为泵功率(kW);min、mout为氨水混合物流入/流出的质量流量(kg/s);hin、hout为氨水溶液流入/流出的比焓(kJ/kg);ζin、ζout为流入/流出的氨水混合物中氨的摩尔分数。

图1中的各设备状态:

1)发生器。发生器进出口氨水溶液总质量平衡,氨组分质量平衡;吸收的烟气热量改变部分氨水物态,容器热量平衡,考虑发生器散热5%,得到:

m1+m7=m8+m13

(11)

m1ζ1+m7ζ7=m8ζ8+m13ζ13

(12)

0.95Qg=m1h1+m7h7-m8h8-m13h13

(13)

2)分凝精馏塔。精馏塔进出口氨水溶液总质量平衡,氨组分质量平衡;部分氨水物态改变的散热由冷却水带走,容器热量平衡,得到:

m1=m2+m13

(14)

m1ζ1=m2ζ2+m13ζ13

(15)

Qr=m1h1-m2h2-m13h13

(16)

3)冷凝器。冷凝器进出口氨水溶液总质量平衡;冷却水带走氨液化的热量,容器热量平衡:

Qc=m2h2-m3h3,m2=m3

(17)

4)氨液罐。正常工作状态下,氨液罐提供平衡和缓冲作用。

m3=m14

(18)

5)蒸发器。蒸发器中两组循环进出口总质量平衡;氨水溶液吸热,浓盐水放热,容器热量平衡,考虑热损失10%,得到:

m4=m14,m9=m10

(19)

0.9×(m4h4+m9h9)=m10h10+m14h14

(20)

6)鱼舱盘管。盘管进出口浓盐水总质量平衡;浓盐水冷能在鱼舱内中释放,得到:

Qe=m12h12-m10h10,m12=m10

(21)

7)循环泵。泵进出口浓盐水总质量平衡;做功提高了浓盐水的焓值。

W2=m9h9-m12h12,m9=m12

(22)

8)吸收器。吸收器进出口氨水溶液总质量平衡,氨组分质量平衡;氨溶于水中释放的热能由冷却水带走,容器热量平衡,得到:

m6=m4+m5

(23)

m6ζ6=m4ζ4+m5ζ5

(24)

Qa=m6h6-m4h4-m5h5

(25)

9)溶液泵。泵进出口浓盐水总质量平衡;做功提高了氨水混合物的焓值。

W1=m11h11-m6h6,m6=m11

(26)

10)溶液热交换器。高温稀氨水与低温浓氨水热交换,考虑热损失5%。

m5=m7,m11=m8

(27)

0.95×(m5h5+m8h8)=m11h11+m7h7

(28)

不考虑系统运行中的氨损失,整合系统的总质量平衡方程和氨组分质量平衡方程可以得出:

η1m1=η2m8

(29)

其中,η1为精馏器效率、η2为循环系数。不考虑其他环境热能损失,整个系统热平衡方程式:

Qg+Qe+W1+W2=Qr+Qc+Qa

(30)

设定相应状态点变量参数取值,即可算出各状态点浓度温度压力及焓值。

4 结果及分析

4.1 计算和试验结果

设计制冷量10 kW,设定尾气进机温度350 ℃,冷却水进机温度25 ℃,鱼舱设定温度0 ℃。输入系统流体参数,如浓盐水出蒸发器温度,冷凝器热端温降,蒸发器传热温升,溶液热交换器冷端温升,冷凝器冷却水温升,吸收器冷却水温升,精留器冷却水温升等。借助计算机模拟,利用牛顿弦截法迭代计算,逐一求解出各个状态点的T、P、H、x/y等参数,代入平衡计算公式得到理论计算值:发生器热负荷21.8 kW,精留器热负荷2.4 kW,冷凝器热负荷15 kW,吸收器热负荷16.2 kW,蒸发器热负荷11.2 kW,溶液热交换器热负荷9.3 kW,鱼舱冷量10 kW。

系统制冷系数:

(31)

设备实船运行时,鱼舱制冷明显,盘管上显现一层冰霜。经测量尾气进机温度316 ℃,出机温度189 ℃,鱼舱冷量约7.5 kW。经统计,系统稳定运行时,每个航次(15 d左右)可节省8~10 t冰。装备节省了淡水消耗,在未增加能源投入的前提下节约了运营成本。

4.2 制冷性能影响因数分析

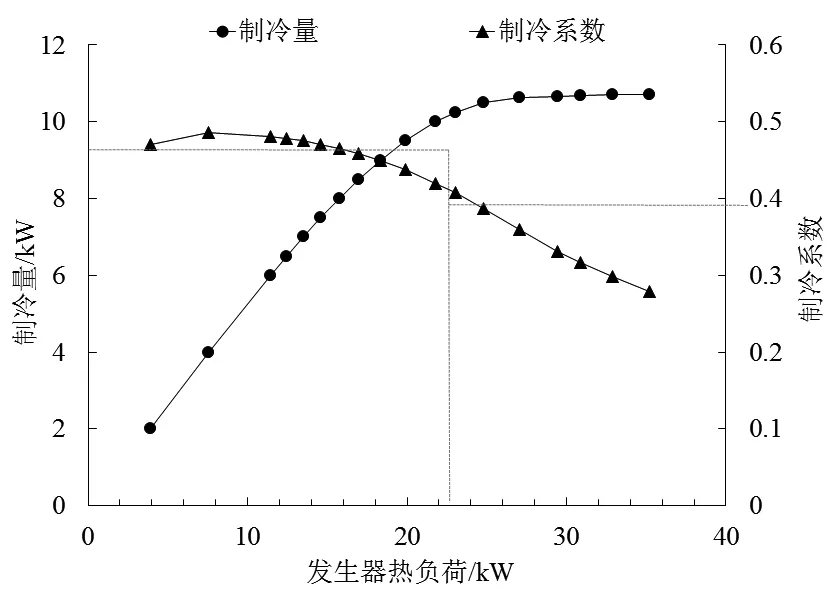

1)发生器热负荷影响系统制冷性能。在泵和冷却水不变的情况下,改变发生器热负荷,即烟气量或烟气进出口温差,系统制冷状态将改变,得出如图2所示的制冷量/制冷系数和发生器热负荷的关系。在一定范围内,随着尾气量的增加或出口温差变大,发生器热负荷增加,驱动氨液循环的热能增多,氨液循环加快,制冷量加大,而COP却减小。

图2 发生器热负荷对制冷效果的影响

2)溶液泵功率控制装置制冷量。发生器废气进口温度和废气流量是由主机工况决定的,而当主机工况发生改变时,只有控制发生器废气出口温度,才能确保发生器热负荷稳定,保证制冷量。通过溶液泵功率调整,改变氨循环次数,即改变单位时间内发生器中蒸发出来的氨量,稳定制冷量。

3)冷却水流量和温度是系统运行的保障。由公式(30)得知,冷却水负责将吸收器吸收的热量和蒸发器吸收的热量带走,当冷却水流量不足或冷却水进口水温过高时,热能无法顺利排出,氨液利用率下降,氨循环次数减少,制冷量下降。

4.3 理论计算与实际运行参数比较分析

装备的制冷量与理论值相差较大,分析原因如下:1)理论值时尾气进机温度设定为350 ℃,而设备运行测量尾气进机温度为316 ℃,尾气热源量减少造成鱼舱冷量减少。2)设备安装在渔船驾驶甲板,发生器与空气热交换大,造成尾气热损失大于设定值,尾气热量利用率下降,制冷量下降。3)设备装船运行时正处于夏天,海水温度较高,局部时段可达30 ℃,作为冷却用水进机温度较高,造成热量无法及时带走,制冷量减少。

4.4 制冷性能偏低原因分析

根据理论分析和实船运行,装备的制冷性能偏低,分析原因有三:1)渔船工况复杂,主机工况不稳定,装置在设计时预留裕度较大,如渔船航行工况时主机满负荷运行,尾气温度达350 ℃,该工况是装置的设计工况点,实际情况却是系统无法一直在设计工况点运行,如在拖网工况时主机需降功率运行,尾气温度可能低于300 ℃。为了保证设备的稳定性和可靠性,相应部件设计有一定的裕度,系统热损耗较大。2)因鱼舱内需频繁装卸渔获物,为了保证渔民在鱼舱内作业的绝对安全,系统选用间接式制冷,多了一道热交换环节,确保氨不进入鱼舱内,因此中间环节热损失增大。3)本系统为单级氨水吸收式制冷,中间过程能量损失较大。设备运行中测到吸收器冷却水进出口温差较大,氨蒸气与冷却水热交换量较大,后续可增加发生器—吸收器交换GAX循环[25],将稀溶液在吸收器内吸收氨蒸气所释放出的热能为浓溶液作为部分发生热,减少发生器热负荷Qg。

5 结论

由于渔船主机排量小,长期以来都没有一种有效的方法利用这部分热能。尾气制冷装置将主机废气部分热源回收制冷给鱼舱渔获物保鲜,既节能环保又满足渔民要求,减少携冰量,提高渔船单次作业时间,是发展循环利用、绿色生态渔业的有效途径。

本文设计了一套实用性的渔船尾气吸收式制冷系统,利用数学模型、理论计算分析,研究了不同输入条件下的装置制冷性能,并将理论数据和实船数据进行比较分析原因,给出今后优化方向。主要结论如下:

1)尾气量或尾气温度发生变化时,制冷量和制冷系数成反比,一个量的增长会引起另一个量的减少。

2)氨水单级循环能量利用率低,发生器中能量流失最大,利用该部分能量为发生器中氨液加热加压,可提高制冷系数。

3)制冷量受发生器热负荷、溶液泵功率和冷却水的影响。在一定范围内制冷量随着发生器热负荷增加而增大,当热负荷上升到一定值后,其对制冷量的影响逐步减弱,制冷量趋向于某一临界值;溶液泵通过控制氨液循环次数而改变制冷量,同时影响发生器热负荷,可用于部分抵消主机工况改变引起的尾气量和尾气进口温度对制冷量的影响;冷却水不够会引起热量不能被充分带走,制冷量减少。

□