油膜厚度及气穴形态可视化试验研究

许成,张鹏伟,李健锋,陈卓烈,黄钰期

(1.潍柴动力股份有限公司,山东 潍坊 261001;2.浙江大学能源工程学院,动力机械及车辆工程研究所,浙江 杭州 310027)

在机械运行过程中,润滑能显著减少传动副之间的阻力,在节约能源的同时提升机器的使用寿命。但摩擦本身是一种做功的过程,这个过程往往伴随着温度的上升,进一步影响润滑油的物理属性,从而对润滑行为产生影响。

在以往旋转机械摩擦及润滑的相关研究中,大多仅考虑试样或零件本身因摩擦而产生的发热升温问题,并以此为基础提出散热方案,而对零件受外界加热的情况研究较少。但是,也有一些特殊的摩擦副,除本身的摩擦生热外,还受到工作环境中的热源加热,外部热流导致的润滑油温度升高,可能对润滑状态产生其他影响。这些影响可能在以往针对传统摩擦润滑油膜的理论研究中被忽略,因此需要开展一些基础性的研究和探索工作,了解热源影响下的油膜形态特征及变化规律,为仿真计算分析提供参考和对比。

为了使润滑油在机械设备中起到更好的润滑作用,常需要通过摩擦润滑试验来进行研究。润滑试验中的主要测量对象为润滑油膜本身,包括油膜的厚度、形状、压力、温度、摩擦力和流变测量等。由于油膜厚度是表征润滑状态和润滑有效程度最直接的指标,因此油膜厚度的测量是试验研究最重要的方面之一[1]。从20世纪50年代起,为了精确测量油膜厚度,很多技术和方法应运而生,并在之后得到了极大的发展。

润滑油膜厚度的测量要求高分辨率与高精度、大的测量范围与普适性、高效率与易操作、高稳定性与抗干扰。润滑油膜厚度可通过电量、光程、声波等信号变换得到[2]。学者们研究了以下油膜厚度测量方法:电阻法[3]、放电电压法、电容法[4-5]、电容分压法、阻容振荡法、光干涉法[6]、X射线法、激光衍射法、激光荧光诱导法[7]、磁阻法、应变仪法、超声波法[8-9]等。其中,光干涉法测量是通过接触处润滑油膜上下两物体所反射的光线形成干涉,根据干涉条纹的级数变化确定油膜厚度。尽管因要求接触副必须透光而受到限制,但到目前为止,光干涉法在基础研究领域仍具有以下十分显著的优势:1) 可观测到两摩擦副之间的油膜形状分布;2) 能完成非稳态工况下瞬态油膜厚度和形状的观测;3) 测量精度高达 1 nm。由于光干涉法的高精度、可视化,其被广泛应用于油膜润滑测量领域,特别是基础研究领域。因此,为了兼顾油膜厚度和油膜形态的可视化观测,本研究选用双光束干涉法对油膜厚度进行测量。通过简化摩擦副的构造和运动,设计线接触摩擦副,制造外部热环境并对其加以严格的控制,同时探究润滑过程受速度、温度等参数的影响规律及其变化,以期对润滑理论模型进行一定程度的补充,并为理论分析与仿真模拟提供验证依据。

1 试验装置设计

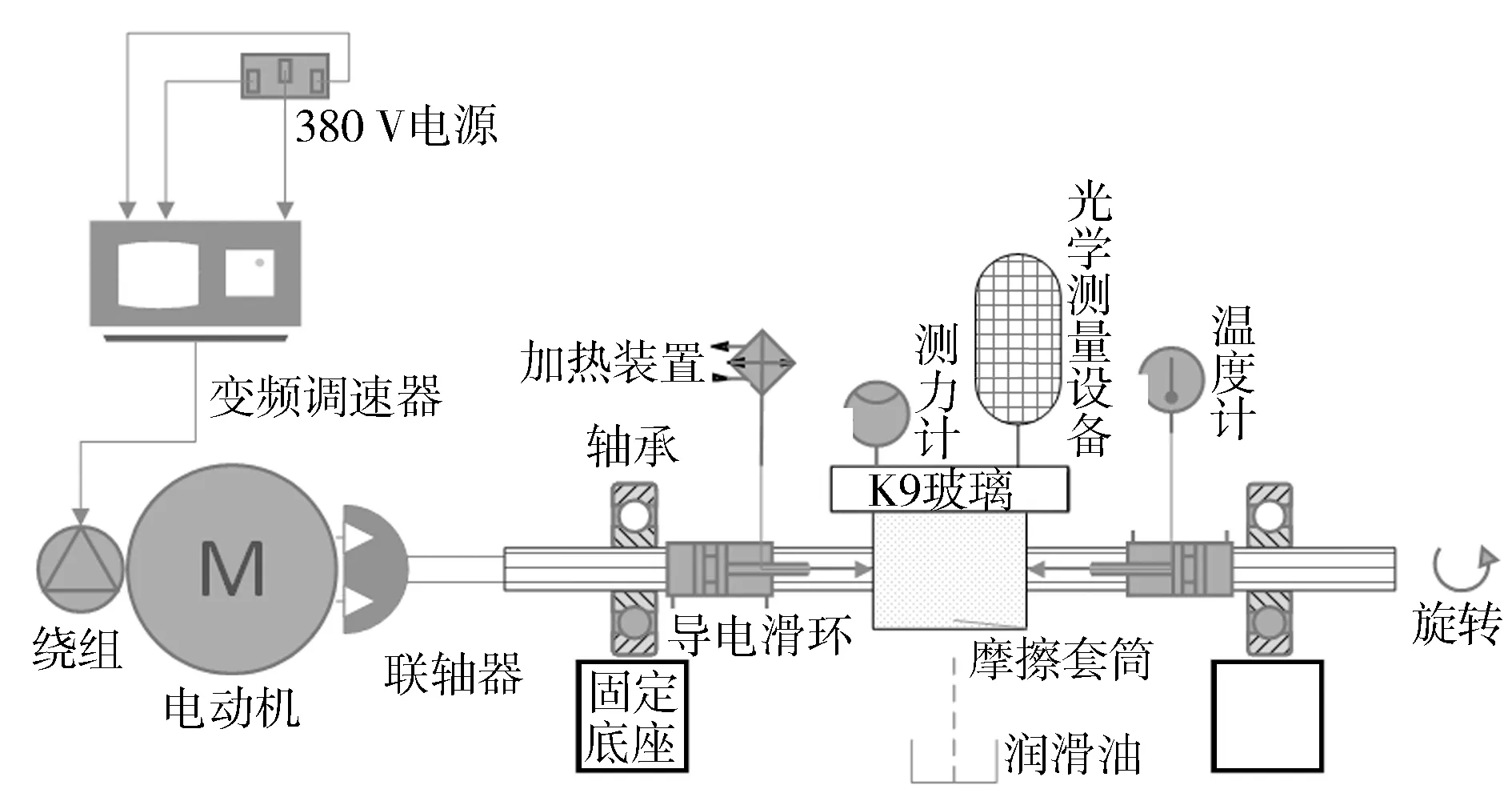

根据研究目标和研究内容,设计如图1 所示的摩擦试验台。根据各个系统功能的不同,将其分为旋转机构、加热机构和测量系统3个子系统。

图1 可视化摩擦润滑试验装置系统简图

旋转机构主要负责产生旋转摩擦,其中包括驱动旋转的动力源,受动力源驱动旋转的旋转主轴,进行摩擦的摩擦副,以及对摩擦进行润滑的供油装置。该机构以摩擦副为核心,动力源负责驱动摩擦副运动,供油装置负责对摩擦副进行润滑。为此将摩擦副设计成圆柱面,并将摩擦副和主轴分离,即设计一个独立的、安装在旋转主轴上的摩擦套筒,该套筒是整套试验装置的核心部分(见图2)。

图2 摩擦轴及套筒设计图

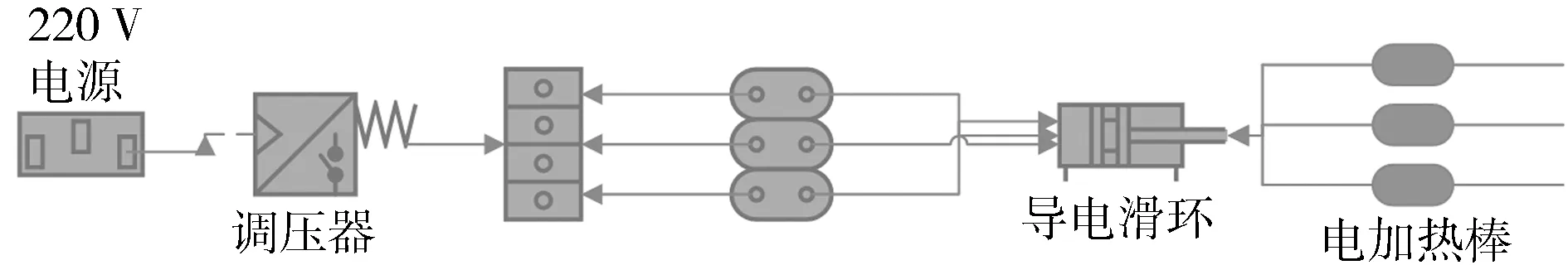

对于加热机构,其功能是对摩擦套筒进行加热,通过在摩擦套筒中内嵌加热棒来实现(见图3)。加热棒插入安装孔后,缝隙用导热硅胶填满;埋入热电偶后,对摩擦套筒表面进行精车抛光处理。

图3 加热棒及热电偶位置示意

测量系统同样以摩擦副为核心,根据加热方案和测量方案的选型,将静止的外部设备与运动的摩擦副之间进行连接(见图4)。

图4 测量系统示意

由于油膜出现在摩擦套筒和K9光学玻璃之间,故而摩擦套筒表面可能由于旋转稳定性因素或加工误差而出现上下波动,这将直接影响对油膜厚度的测量,从而增加数据的误差。因此,旋转轴采用动平衡处理,具备一定的旋转稳定性,使摩擦套筒上下波动误差不至对油膜厚度产生可观测的影响。

2 试验测量

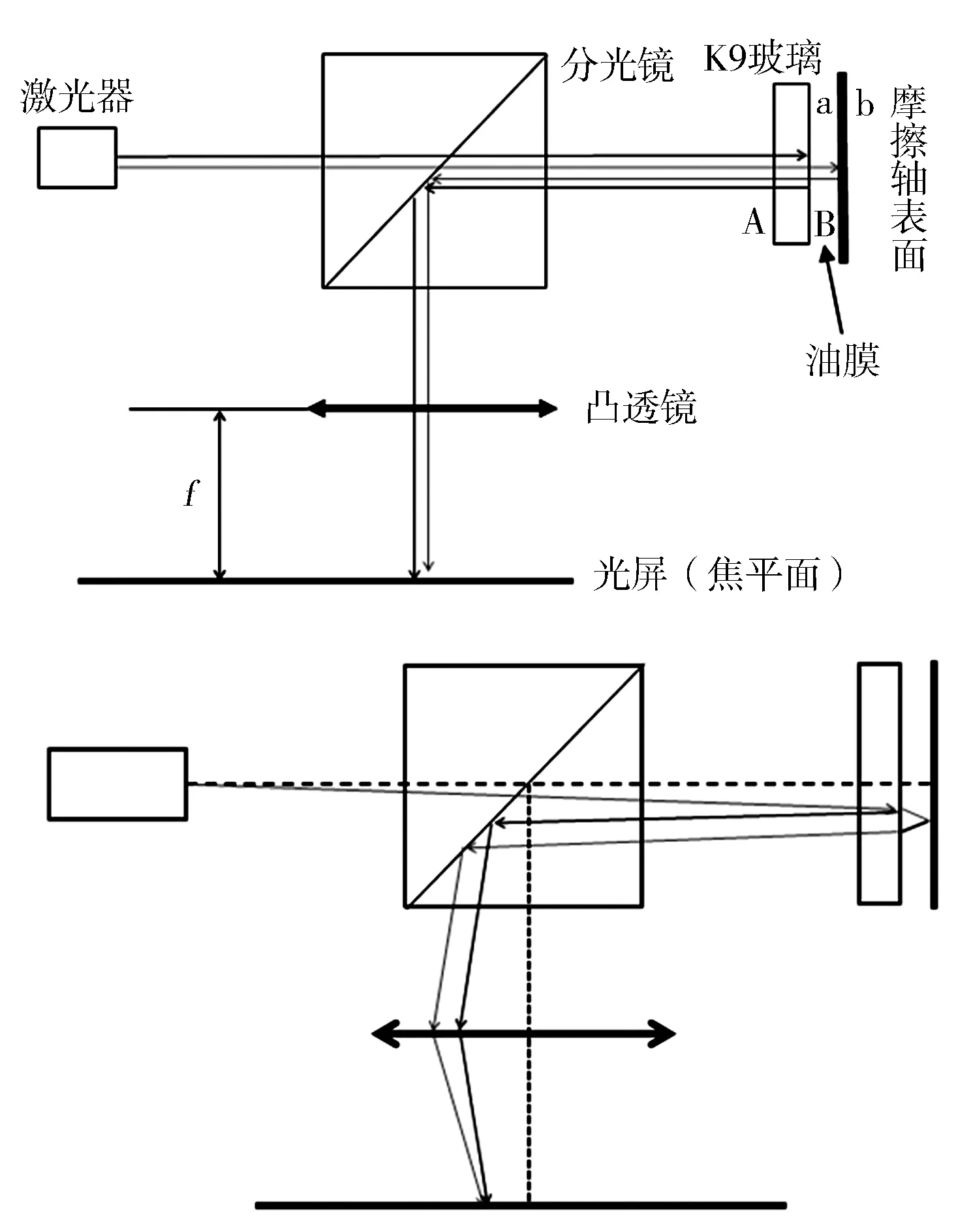

如图5所示,从激光器发射出来的两束光经由分光镜后,分别在玻璃底面和摩擦轴表面进行反射,由于光程差的存在,两束反射光在传播中相遇时会相互干涉,形成稳定的、明暗相间的干涉条纹。虽然激光器发出的光实际上并不是平行光,而是发散角极小的发散光,所以其实大多数光线是斜射入K9玻璃盘以及摩擦轴表面,但是形成的干涉条纹和平行光形成干涉条纹的原理是一致的。

图5 光干涉系统及原理图

假设汇聚点光强为

(1)

式中:I1,I2分别为两束光的光强;kΔ为相位差,k=2π/λ,λ为光在传播介质中的波长。由于周围介质折射率一致,所以两个表面的反射光中有一支发生“半波损失”,应当再考虑由反射引起的附加光程差λ/2,此时

(2)

式中:θ2为光从玻璃进入油膜时的折射角;h为油膜厚度;n为油膜的折射率。

设中心条纹干涉级为m0,则

(3)

m0不一定是整数,即中心不一定是最亮点,它可以写成

m0=m1+q。

(4)

式中:q为小于1的分数。

从中心向外数,第N个亮条纹的干涉级表示为[m1-(N-1)],其角半径记为θ1N(条纹半径对透镜中心的张角),与其相应的θ2N满足

(5)

式(1)与式(2)相减得

2nh(1-cosθ2N)=(N-1+q)λ。

(6)

这样就得到了油膜厚度和条纹半径对透镜中心张角之间的对应关系。设条纹半径为r,tanθ2N=r/f,f为透镜焦距(条纹成像在焦平面处),将角度转化为长度,以便于测量[10]。

3 试验结果及数据分析

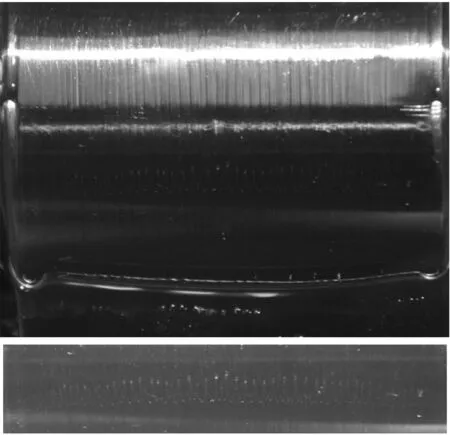

图6 干涉条纹原图

首先固定摩擦轴转速为300 r/min,在常温无载荷条件下开展油膜厚度测试,获得如图6所示干涉条纹。按照标度在轴反射光中心线上取3 cm半径内条纹数目,得到条纹数N1=25。考虑到润滑油的折射率n=1.55,激光波长λ=600 nm,q取0,30 mm对应的θ值代入2nh(1-cosθ2N)=(N-1+q)λ,计算出对应厚度为h1=22 μm,以此作为油膜基本厚度。计算出的油膜厚度与相关理论研究及试验研究中的油膜厚度值基本相符。图6中条纹对比度不高,主要原因是轴的反射率低于玻璃盘反射面的反射率,最终导致测量出的条纹对比度较低。

在基准油膜的基础上,分别调节摩擦轴转速和润滑油温度,测量相应油膜厚度,获得固定转速下温度与油膜厚度和摩擦力的关系,以及固定温度下转速与油膜厚度及摩擦力之间的关系。

当摩擦轴转速固定不变时,随着润滑油温度的不断升高,油膜厚度持续下降(见图7)。当转速低于400 r/min时,油膜厚度随转速增加呈持续升高趋势;而当转速超过400 r/min后,油膜厚度基本保持稳定(见图8)。这些现象表明,在热源影响下,润滑油温度的变化会显著影响油膜厚度,最终导致润滑效果变差;而转速的提升在一定范围内有助于增加油膜厚度,保持良好的润滑状态。

图8 油膜厚度和旋转轴转速的关系

为观测油膜形状,使用单反相机进行拍摄,并对图像进行处理,获得图9所示油膜气穴形态。从图中可见,虽然摩擦轴与玻璃均水平放置并均匀加载,但气穴形态及拖尾长度并非完全相等,油膜中心位置拖尾相对较长,气穴宽度较宽;而两端拖尾较短,且气穴更密。这可能是由于喷油点靠近摩擦中心位置,使压力、温度分布存在一定差异;中心油膜温度更高,且压力更大,而两侧区域散热强,油温较低,从而出现短而窄的气穴。

图9 油膜气穴形态

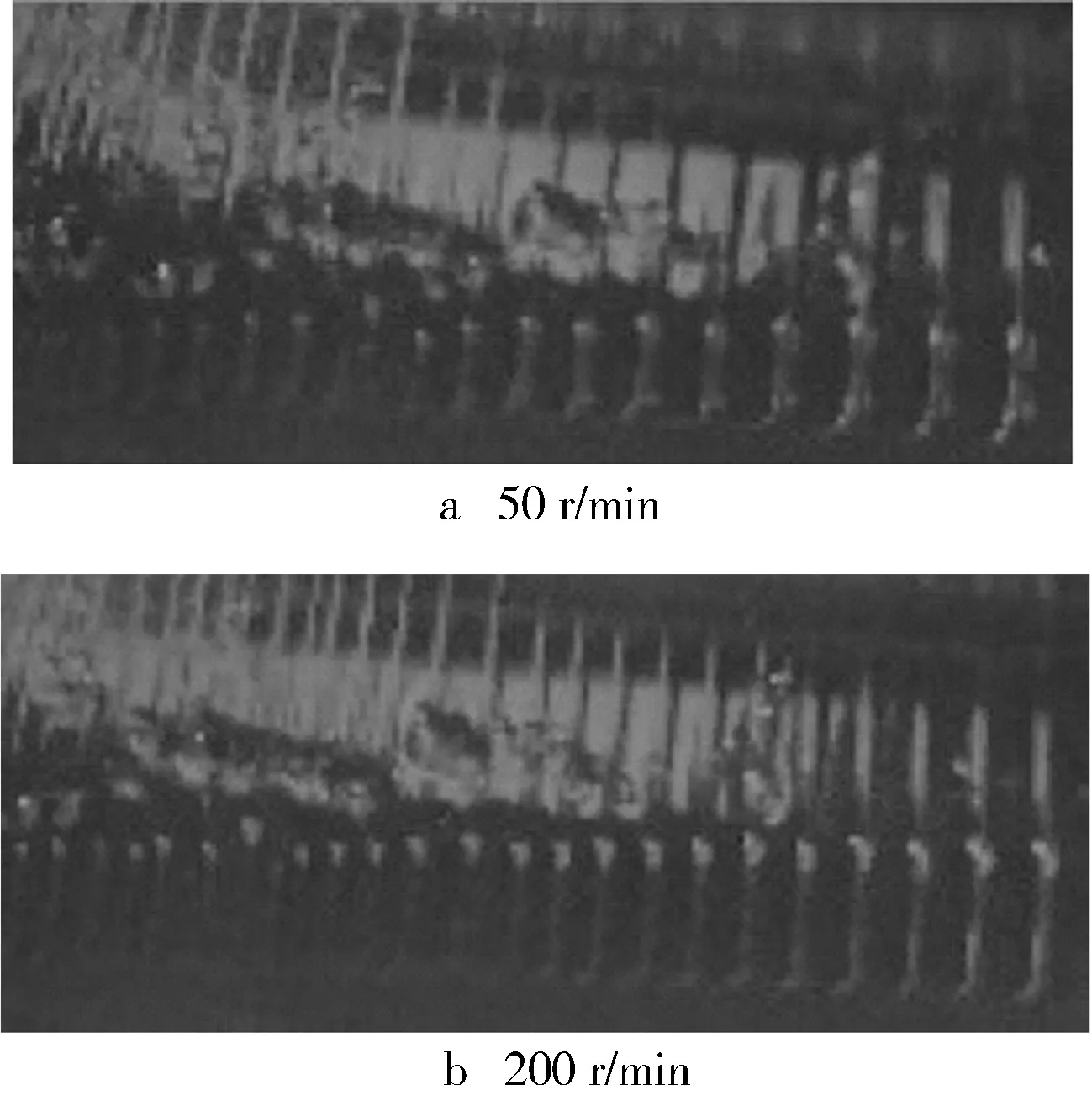

通过调节转速发现,在相同温度范围下,随着转速的升高,气穴形态有显著变化,并且出现拖尾结构(见图10)。但转速持续升高后,在一定转速范围内,气穴形态变化较小,这一发现可为仿真计算时使用的气穴模型提供修正和参考。

图10 油膜气穴及拖尾形状

4 误差分析

通过对试验步骤以及试验过程进行分析总结,发现试验的误差主要来自如下几个方面:

1) 光干涉法估算油膜厚度时的测量误差

光干涉法根据激光器发出的高频激光经过多次反射后在光屏上形成干涉条纹的数目来估算油膜厚度,但是由于中心部分的条纹十分密集,并且对比度不高,因此想在测量中准确地读取干涉条纹的数目十分困难。不同测量者或者同一测量者在每次测量过程中观察到的干涉条纹的情况不尽相同,条纹的数目统计存在差异,造成测量误差。

由于激光位移传感器的油膜厚度测量也依赖于光干涉法所测量的初始厚度情况,因此该误差会对后续的油膜厚度测量造成一定的影响。

2) 摩擦盘的振动

试验台通过一定的载荷加载使摩擦盘与摩擦轴紧贴,但由于摩擦轴呈高速旋转运动,会使摩擦盘产生上下振动,在转速较低时,振动影响不大,但在增大转速的过程中,该影响会逐渐显现出来,最终影响油膜厚度的测量结果。

总的来说,本试验台已满足试验要求,但还存在一定的优化空间,在后续试验过程中,通过优化测量方案和试验装置,可以得到更为准确可靠的试验数据。

5 结束语

本研究利用基于光学原理的光干涉法测量油膜厚度,根据干涉条纹计算不同转速、油温下的油膜厚度及变化特性,并利用单反相机观测油膜气穴形态。研究发现,当需要对油膜形态进行可视化研究时,光干涉法可作为一种可靠的油膜厚度测试手段。由测试结果发现,润滑油厚度随油温升高而不断下降,当油温超过70 ℃时,局部油膜厚度可能低于10 μm,将引起润滑状态变差;而在一定转速范围内(小于400 r/min),润滑油厚度随转速升高而增大,但当转速超过一定范围后,再提高转速也不会引起油膜厚度的明显变化。

在线摩擦中明显存在气穴,并可被相机捕捉,但是由于摩擦轴具有一定宽度,受喷油和温度影响,在摩擦面上气穴并非均匀分布,中间位置的气穴拖尾较长,且气穴更大。当转速升高时,气穴形态从宽扁型向细长型转变,而外部热流的施加容易破坏气穴形态,使油膜趋于紊乱并难以辨认。