铁路路基护筒支撑旋喷纵向加固技术研究

刘景宇,张千里,陈 锋,李泰灃,刘振宇

(1.中国铁道科学研究院,北京 100081;2.中国铁道科学研究院 高速铁路轨道技术国家重点实验室,北京 100081)

重载铁路已被国际公认为铁路货运发展的方向,更是我国加速提高铁路运输能力的主要途径,随着轴重的不断提高,运营成本虽然降低,但是对路基结构却提出了巨大的挑战[1-4]。传统的路基加固技术主要有基床换填、封闭、注浆、斜向旋喷桩、挤密桩等。基床换填和封闭的优点是整治效果比较彻底,缺点是需要揭盖施工或扣轨作业,工程量大,干扰行车。注浆的优点是对行车干扰小,但其加固的土质适应性差,加固不均匀,效果不理想。斜向和水平旋喷桩多为横向加固,加固的总延米数长,工程量大,成本高,且浆液压力大不适用浅部加固。挤密桩对道床扰动显著,作业难度大,效率低,受各种施工因素的制约,质量不易控制[5-6]。因此,亟需不揭盖的基床中上部(基床表层或者基床底层中上部)加固技术。重载条件下,路基病害主要发生在基床部位,尤其是基床的中上部。对基床中上部进行加固,可有效改善路基基床部位填料性质或者结构的性能,消除路基基床道砟囊、翻浆等常见的病害,降低病害发生的几率,减小养护维修的工作量,从整体上提升线路的运营效率。

本文提出了一种不干扰行车,可以进行路基浅部加固且每延米加固成本低的非开挖导向成孔及孔内护筒支撑旋喷加固技术,并进行了现场的试验验证。

1 技术方案

文献[7]利用水平定向钻进技术成孔,采用袖阀管注浆对福冈国际机场沙化问题进行了加固,效果理想,且不干扰机场正常运营。水平定向钻进技术是以相对于地面较小的入射角钻入地层,通过造斜钻头和随钻测量系统进行导向钻进成孔。该技术优点是可以弯曲钻进,按照设计轨迹完成钻孔。引进该技术在路基边坡开孔,沿着线路纵向钻进,在基床中上部形成连续梁或者垫层,从而对路基起到整体加固的作用。

1.1 导向孔轨迹设计

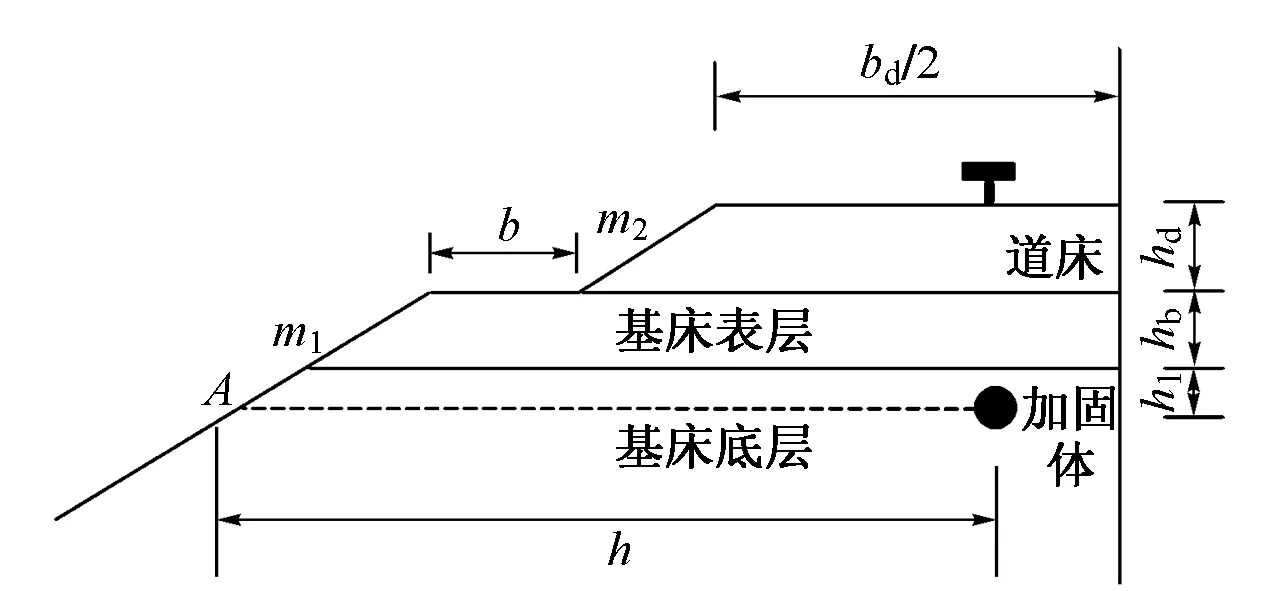

路基设计参数如图1所示,图中hd为道床厚度;bd为道床面宽度;hb为基床表层厚度;h1为加固体中心到基床表层距离(当加固位置在基床表层时取负值);b为路肩宽度;m1,m2分别为路基边坡以及道砟边坡的坡高比;A点为钻孔的开孔点。因此加固体中心到路基边坡的水平距离h为

(1)

图1 路基成孔设计参数

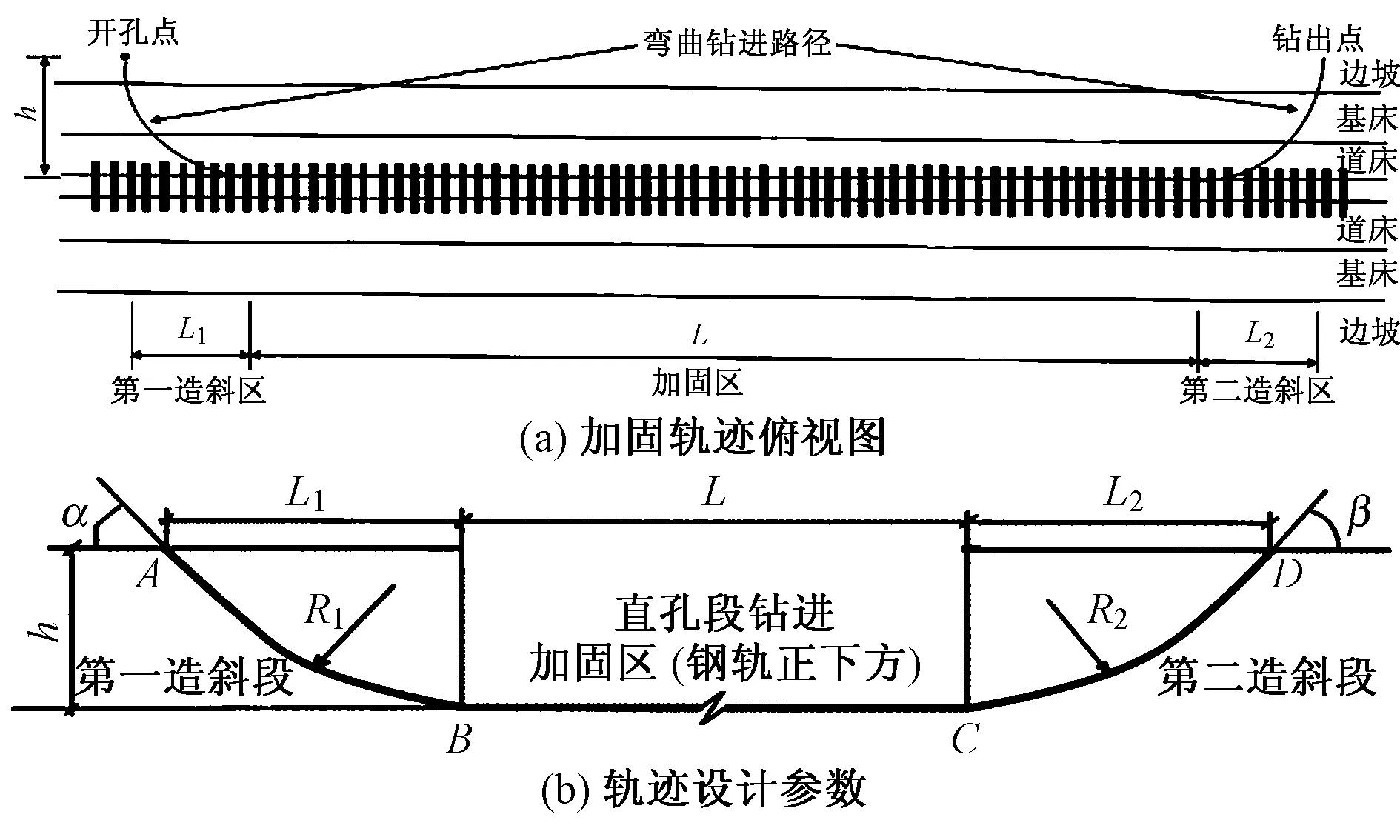

图2 钻孔轨迹

整个钻孔轨迹分为第一造斜段、直线段和第二造斜段(如图2所示)。造斜段是钻杆进入的加固区与露出边坡的过渡段,该区域在加固作用中不存在功能性,设计时应尽量减少该区域的长度。路基内导向孔的位置形态主要由4项基本参数决定:①加固的起止点(B,C);②加固体中心到路基边坡的水平距离h;③第一造斜段曲率半径R1,由钻杆最小曲率半径Rd和h决定,一般取R1≥Rd,Rd=1 200d(其中d为钻杆直径),根据各制造商不同、型号不同Rd大约25~250 m;④第二造斜段曲率半径R2≥R1[8]。

造斜段主要需要确定R1和R2,在满足钻杆变形极限条件下,减少钻杆损伤和造斜难度。在路基基床内,造斜段曲率半径由钻杆弯曲特性决定,并随钻杆直径增大而增大。实际工程应用中R1和R2应尽可能取Rd。相应的计算公式为

式中:L1,L2分别为第一、第二造斜段长度;α,β分别为钻杆的入土、出土倾角,应在6°~20°(取决于钻杆直径等)。

设计导向孔轨迹时,要综合工程要求、地层情况、钻杆允许曲率、施工场地条件、导向孔距离路基边坡的水平距离等多方面因素,最后优化设计出最佳轨迹曲线。

1.2 旋喷防护结构设计

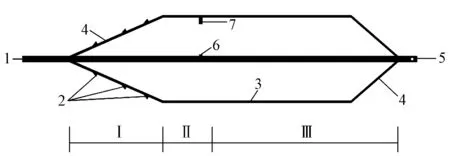

为了避免旋喷压力对基床浅部乃至道床的影响,在旋喷加固的同时采用护筒同步跟进,对加固区上部土体进行防护。旋喷防护结构如图3所示。

1-钻杆接头;2-切削具;3-护筒壁;4-护筒支撑结构;5-分动器;6-喷嘴,7-加厚位置图3 旋喷防护结构示意

切削具焊接在护筒支撑结构上,起到切削土体的作用;护筒支撑结构两端分别焊接在钻杆和护筒壁上,钻杆上设置一个喷嘴用于喷射高压泥浆,护筒壁内侧正对喷嘴处焊接加厚钢块,目的是防止高压浆液冲破护筒壁使护筒失去防护作用;分动器的作用是可以对加固体进行加筋。

在设计护筒时,将护筒结构分为3个功能区,参见图3中的Ⅰ,Ⅱ和Ⅲ,分别为切削具切削搅拌区、水力切削搅拌区、固结硬化区。切削具切削搅拌区主要完成切削具破坏护筒前方土体形成土块、水泥浆软化土块、护筒支撑结构搅拌土块与水泥浆3项工作。在水力削搅拌区旋转的高压喷射流破碎软化后土块形成土颗粒,并与水泥浆充分搅拌。搅拌均匀后的泥浆在固结硬化区迅速凝固硬化达到低塑性状态。

高压喷射流最远只能作用在护筒壁上,护筒前方土体对泥浆有封堵作用,Ⅲ区内的泥浆固结硬化成低塑性状态,对Ⅱ区泥浆也有封堵作用,整个过程中大流动性泥浆只能作用在Ⅰ,Ⅱ区内,不会流到护筒外而污染道床。低塑性状态泥浆存在一定强度,流出Ⅲ区后在速凝剂的作用下能够快速达到初凝状态,强度快速提升,形成加固体,如图4所示。

图4 加固示意

1.3 加固工艺

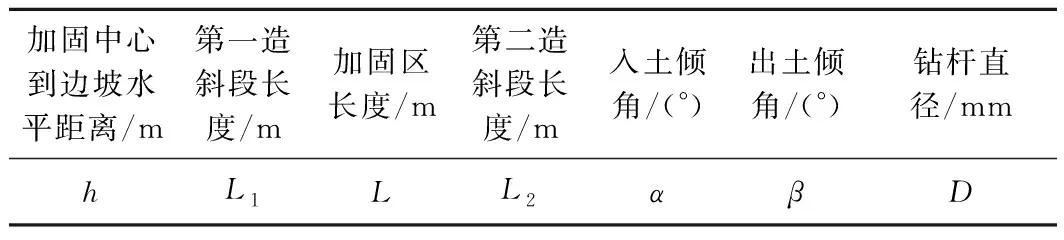

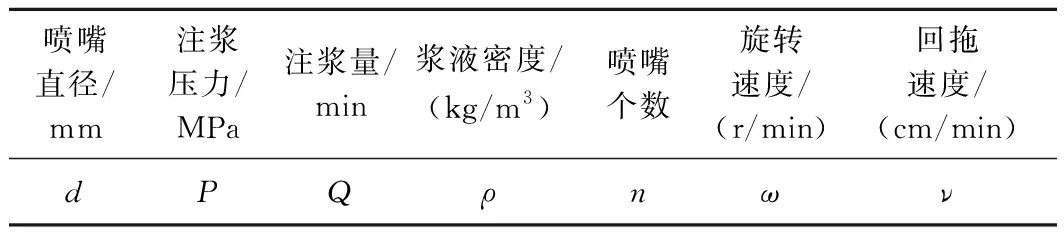

加固之前,首先应确定加固技术参数,除了轨迹设计参数(见表1)外,还有旋喷技术参数(见表2)的选取。

表1 轨迹设计参数

表2 旋喷技术参数

表1中所示轨迹设计参数中h和L固定,在满足钻进要求的前提下,尽可能选取小直径钻杆,第一造斜段曲率半径尽可能取钻杆最小曲率半径,即R1=Rd。此时根据式(1)、式(2)、式(4)计算得到L1,L2最短。表2中注浆量Q通过式(6)确定[9-10]。其他设计参数根据工程需要结合TB 10106—2010《铁路工程地基处理技术规程》中关于旋喷桩的要求进行选取,旋喷压力不宜过大,最大不超过10 MPa。该加固技术中高压喷射流的作用是破碎护筒内土颗粒并搅拌土体与水泥浆,加固体直径由护筒直径确定。

(6)

2 加固验证

文献[5,11]对既有铁路基床非开挖旋喷加固的作用效果进行了数值模拟,从准静态和动力学的角度计算得到加固效果。采用该技术不仅增加了路基的整体性,且能减少路基面54%的动位移。

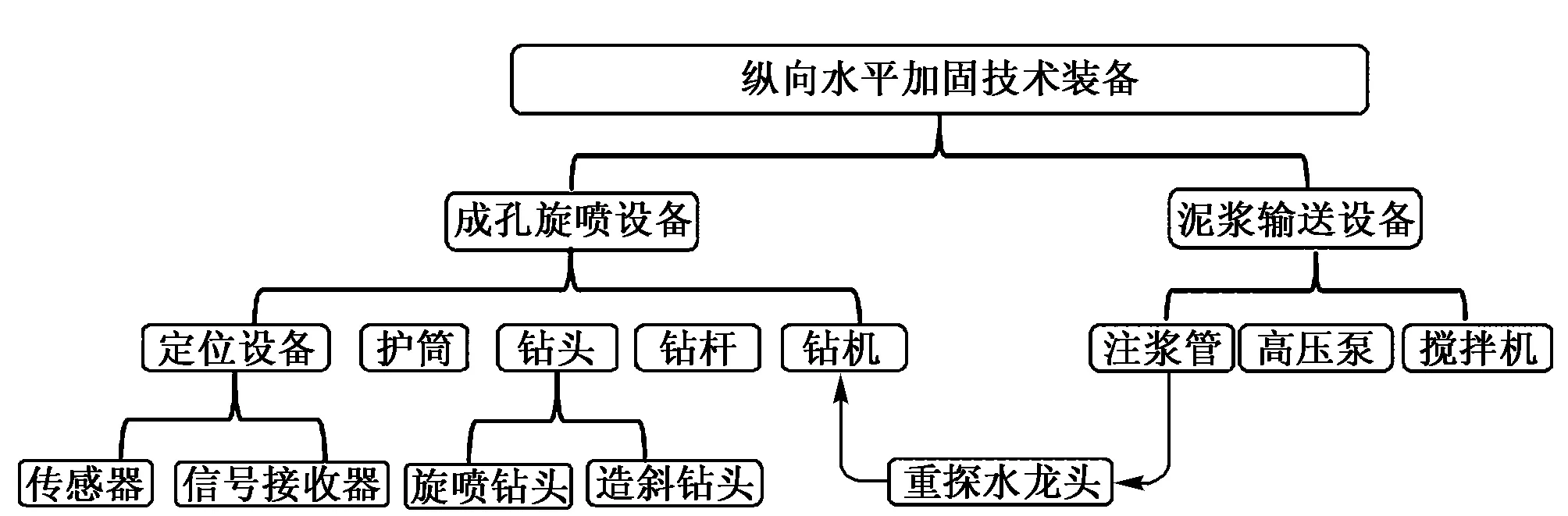

2.1 加固技术装备

该技术的难点在于将高压泥浆泵系统与水平定向钻机系统结合为一体。水平定向钻机原有泥浆系统最大泥浆压力仅为1 MPa,远不能满足旋喷破碎土体的要求,因此拆除原有的泥浆系统,重新设计加工泥浆系统与钻机接头,将高压泥浆系统与钻机系统合并成一个完整的纵向水平加固技术装备,如图5所示。

图5 纵向水平加固技术装备

加固技术装备主要分为成孔旋喷设备和泥浆输送设备。成孔旋喷依靠水平定向钻机完成,与钻机配套的钻头装有传感器,能够精确地测量钻头的深度以及位置并实时反馈给钻机操作人员,操作人员根据反馈信息调整钻头,保证钻进按照设计轨迹进行。钻孔完成之后,钻头钻出地面,卸掉钻头更换护筒。

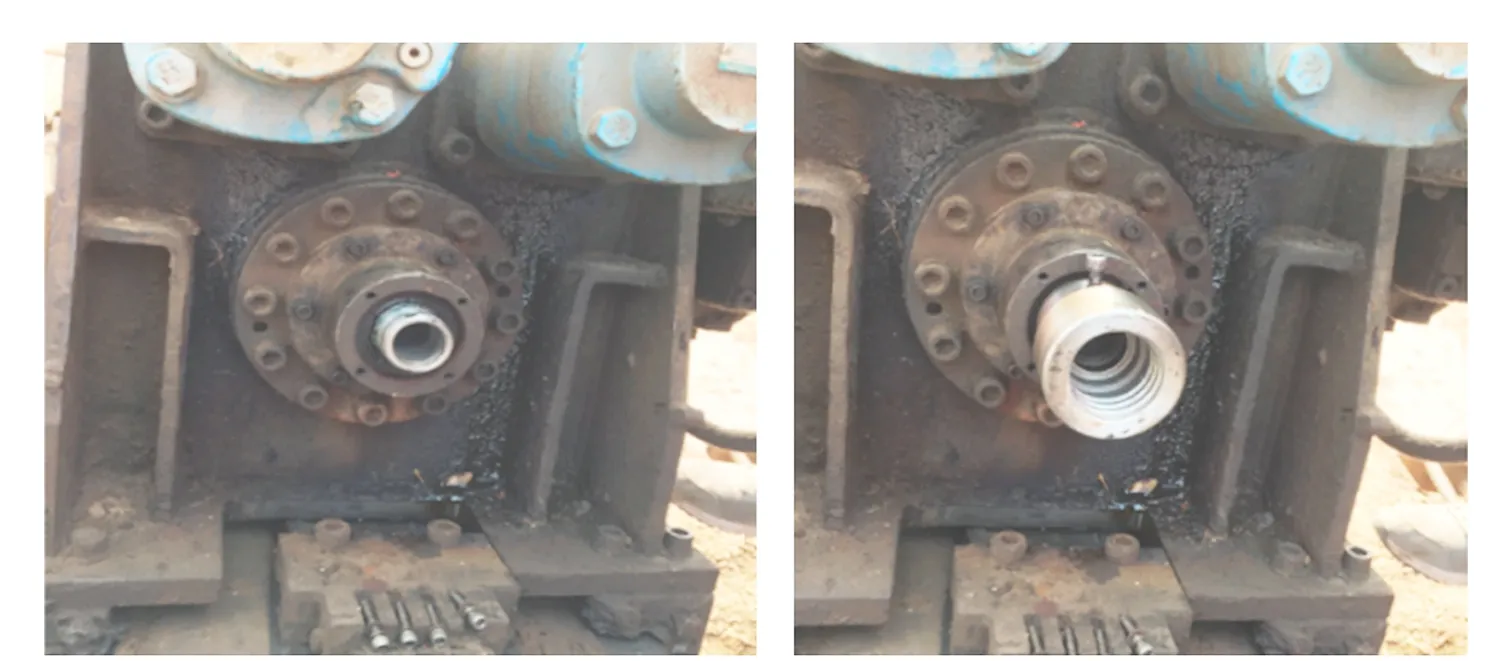

以已完成的孔眼为导向孔,回拖钻杆并旋喷,完成孔内跟管旋喷。钻杆与钻杆以及钻杆与护筒之间的连接均为锥形丝扣连接,在旋喷过程中钻杆始终按照丝扣拧紧的方向进行旋转,因此不会发生搓杆和漏浆。该加固技术难点在于2个不同系统的连接,故设计改造钻机原有泥浆系统接头作为过渡转换接头,与加工后的重探水龙头连接,通过转换头与重探水龙头将2个系统连接为一个整体,如图6,图7所示。图7中泥浆管另一端与高压泥浆泵连在一起,组成一体化的非开挖导向成孔以及孔内护筒支撑旋喷设备。

图6 过渡转换接头

图7 加工后的重探水龙头

2.2 加固过程对地表的影响及加固体质量检测

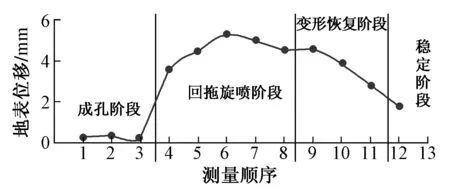

该加固技术没有成熟的工程经验可以借鉴,还不能够准确估计实施过程中对上部轨道结构的影响,所以现场试验在平整场地上进行,整个加固区域长度为70 m,在中间位置设置监测点,采用水准测量对成孔以及回拖过程地表位移进行监测,监测结果见图8。采用单管法10 MPa旋喷压力进行设计,导向孔成孔结束后,开孔点与钻出点水平误差仅为10 cm。

图8 加固过程地表位移变化曲线

由图8可见,整个过程可分为4个阶段,地表位移先增大后减小,变形影响最大的是回拖旋喷阶段,最大地表位移达到了5.6 mm;成孔阶段对地面的影响很小,最大地表位移仅为0.3 mm。旋喷结束后,变形开始慢慢恢复,一方面是因为泥浆中的水分软化了周围的土体,被软化的土体重新固结产生沉降,抵消了一部分上拱变形;另一方面是最初形成的加固体处在塑性状态,并没有完全硬化,失去了护筒的保护之后,上部土体对加固体存在一定的挤压作用产生沉降,抵消了部分上拱变形。旋喷结束后24 h,加固体完全硬化,周围土体固结完成,因此变形趋于稳定,此时的上拱变形可近似认为是该护筒支撑旋喷加固所能引起的最终变形,在该土质条件下的变形仅为1.8 mm。

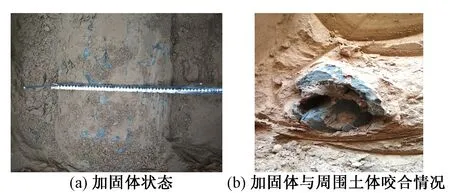

图9 加固体状态及其与周围土体咬合情况

旋喷结束后3 d,开挖轨迹下方土体检验加固体的质量,如图9所示。可知,加固体直径为43 cm,大于护筒外径(32 cm),主要是因为回拖过程中护筒周围一定范围内的土体被软化,强度降低从而发生扰动,并与水泥浆搅拌在一起;加固体与周围土体咬合情况良好。

3 结语

通过分析以往路基加固技术的优缺点,根据既有路基加固需求,结合高压旋喷以及水平定向钻进技术,提出长距离的适用于既有铁路路基浅层的孔内护筒支撑旋喷加固技术,组成了一体化的非开挖导向成孔以及孔内护筒支撑旋喷设备,给出了加固设计方法,现场验证了该加固技术效果良好,可供今后类似工程借鉴。