钛白废酸深度脱铁净化工艺研究

吴 疆 ,陈 葵 ,周晓葵 ,文 军 ,席海红

(1.华东理工大学,上海200030;2.四川龙蟒钛业股份有限公司)

中国是生产钛白粉的大国,据不完全统计,中国2017年钛白粉年产量为287万t,其中,约90%以上的工厂采用硫酸法[1-2]来生产钛白粉。采用硫酸法钛白粉生产方法,平均每生产1 t二氧化钛会产生硫酸质量分数为 20%~25%的废硫酸液[3]7~8 t,这些废硫酸中含有4%~5%的铁、0.5%左右的钛及其他金属离子。其中,除约20%左右的废酸能够回用于钛白粉酸解工段,其余80%废硫酸的利用[4-5]是限制硫酸法钛白粉生产和发展的一个瓶颈问题。

将脱铁净化后的钛白废酸用于磷矿的萃取,可以制备湿法磷酸和磷铵,但是,废酸中铁的含量会严重影响磷酸的质量和磷铵产品的色泽,因此,必须要对钛白废酸进行脱铁后方可用于磷化工的生产。

笔者依据硫酸亚铁在不同浓度硫酸中溶解度的差异,提出了通过提浓废硫酸的浓度达到除铁的目的,原有的工艺实施方法是采用钛白废酸与浓硫酸直接配酸至酸质量分数为55%以析出硫酸亚铁的形式来脱铁[6-9],但是此工艺仍存在一些问题,如硫酸亚铁颗粒小,不易过滤,硫酸亚铁滤饼中挟带的游离酸含量很高等;同时,笔者研究发现废酸中其他的金属离子,例如钛的存在,会提高废硫酸中铁的溶解度,造成脱铁效率的下降。磷酸钛是一种有特殊用途的无机化工材料,有研究采用磷酸与钛白废酸反应生成磷酸钛来回收其中高价值的钛[10-11],但是此工艺所得到的磷酸钛悬浮液极不容易过滤,一般需要很长的保温时间,故导致生产周期很长。

本工艺提出先采用(NH4)2HPO4与钛白废酸反应生成磷酸钛,然后再将所得除钛酸与浓硫酸配酸至酸质量分数为53%进行深度除铁,实现脱铁净化酸可直接用于磷化工的生产。本文着重研究了除钛的关键操作参数,并开发出了除钛脱铁的全新工艺。

1 实验部分

1.1 实验原料

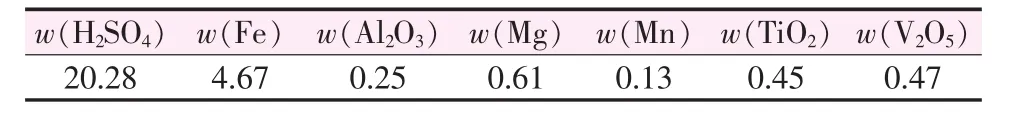

本实验所用钛白废酸的组成如表1所示。

表1 钛白废酸化学组成 %

实验用(NH4)2HPO4、浓硫酸[w(H2SO4)为 97%~98%],均为分析纯;去离子水(自制)。

1.2 实验方法

1.2.1 钛白废酸除钛

由于可溶性TiO2的存在,会使得废硫酸中铁的溶解度相应升高[12],因此可通过除钛来降低废硫酸中铁的溶解度,以脱去更多的铁。

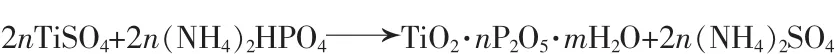

钛白废酸与(NH4)2HPO4反应生成磷酸钛沉淀[13],其主要反应为:

取一定量的钛白废酸,加热,在搅拌条件下与(NH4)2HPO4溶液进行反应,分别考察反应时间、反应温度、(NH4)2HPO4浓度及(NH4)2HPO4与废酸中钛的物质的量比对钛的回收率的影响。生成的磷酸钛沉淀,经过滤、洗涤后烘干,研磨后测定其中钛和磷的含量。

1.2.2 除钛废酸的深度脱铁

将经过(NH4)2HPO4除钛后的废硫酸,在进料时间为25~30 min、保温时间为4 h的条件下与浓硫酸直接配酸至酸质量分数为53%进行深度除铁。

2 结果与讨论

2.1 钛白废酸除钛

2.1.1 反应温度的影响

在反应时间为 60 min、n(P2O5)/n(TiO2)=1.15、(NH4)2HPO4质量分数为 10%、 进料时间为 20~25min时,考察反应温度对P2O5利用率及TiO2回收率的影响,结果如图1所示。由图1可以看出,由于此反应为吸热反应,因此,随着反应温度的不断升高,P2O5的利用率及TiO2回收率总体上是不断增加的,在反应温度为100℃时,P2O5的利用率及TiO2回收率达到最大值,故选择反应温度为100℃。

图1 反应温度对P2O5利用率及TiO2回收率的影响

2.1.2 反应时间的影响

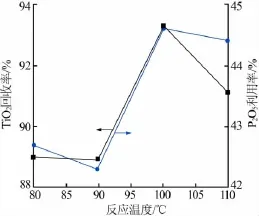

在反应温度为 100 ℃、n(P2O5)/n(TiO2)=1.15、(NH4)2HPO4质量分数为 10%、 进料时间为 20~25min时,考察反应时间对P2O5利用率及TiO2回收率的影响,结果如图2所示。由图2可以看出,随着反应时间的延长,钛的回收率是逐渐升高的,在60 min时达到最高,为92.7%;而磷的利用率也随着时间的延长而增加,在60 min后基本维持稳定,为40%左右。综合考虑到能耗及工艺周期,故选择反应时间为60 min。

图2 反应时间对P2O5利用率及TiO2回收率的影响

2.1.3 n(P2O5)/n(TiO2)的影响

在反应温度为100℃、反应时间 60 min、(NH4)2HPO4质量分数为 10%、进料时间为 20~25 min时,考察 n(P2O5)/n(TiO2)对 TiO2回收率的影响,结果如图 3 所示。 由图 3 可以看出,随着 n(P2O5)/n(TiO2)的增加,TiO2的回收率逐渐增大,在 n(P2O5)/n(TiO2)=0.9时,TiO2回收率基本达到了稳定,接近90%,此时再增加磷的用量脱钛效果提升也不明显。

图 3 n(P2O5)/n(TiO2)对 TiO2回收率的影响

2.1.4 (NH4)2HPO4浓度的影响

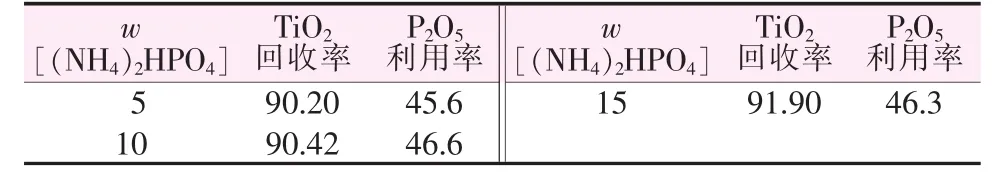

在反应时间为 60 min、n(P2O5)/n(TiO2)=0.9、反应温度为100℃、进料时间为20~25 min时,考察(NH4)2HPO4浓度对 P2O5利用率及 TiO2回收率的影响,结果见表 2。由表 2 看出,随着(NH4)2HPO4浓度升高,TiO2回收率基本稳定在90%左右,而P2O5利用率也基本保持不变,稳定在46%。因此,(NH4)2HPO4浓度对回收率的影响不大,但是综合考虑到后续配酸需要消耗的浓硫酸量,(NH4)2HPO4浓度较高为适宜,故本工艺取(NH4)2HPO4质量分数为10%。

表2 (NH4)2HPO4浓度对P2O5利用率及TiO2回收率的影响 %

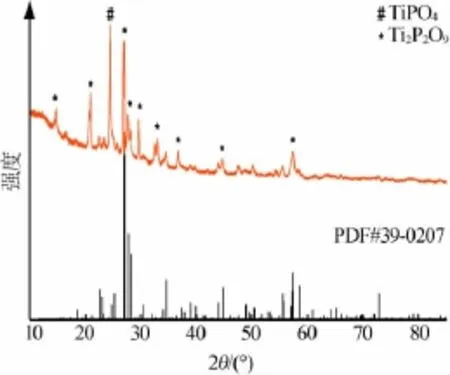

2.1.5 磷酸钛的洗涤与煅烧

(NH4)2HPO4与钛白废酸反应生成的磷酸钛[14]是一种胶体状的物质,对亚铁离子具有很强的吸附性,必须采用水多次洗涤脱除吸附的铁离子。将生成的磷酸钛的水合物经105℃烘干,并在850℃下煅烧,可得到用途广泛的焦磷酸钛[15],XRD图见图4。

图4 磷酸钛煅烧至850℃的XRD图

2.2 除钛废硫酸的深度除铁

取一定量的钛白废酸,在反应时间为60 min、n(P2O5)/n(TiO2)=0.9、反应温度为 100 ℃、进料时间为 20~25 min、(NH4)2HPO4质量分数为 10%的优化除钛条件下先除钛,然后再将所得的除钛废硫酸与98%(质量分数)浓硫酸直接配酸至酸质量分数为53%进行深度除铁,过滤后得最终的净化酸。另外取同一批次的钛白废酸,采用原工艺方法,不经过除钛而直接与98%浓硫酸进行配酸浓缩至酸质量分数为53%,沉淀硫酸亚铁进行脱铁。分别分析两种工艺方法所得净化钛白废硫酸中的铁含量和硫酸亚铁滤饼中游离硫酸的含量,结果如表3所示。由表3可以看出,除钛工艺最终配酸所得到的净化酸中,铁质量分数降低至0.2%左右,与原配酸工艺相比,改进工艺能将滤液中的铁含量降到更低;同时,所得到的硫酸亚铁所挟带的游离酸为10%左右,而采用传统工艺所得硫酸亚铁挟带的游离酸质量分数高达15%,游离酸质量分数降低了5%,降低了硫酸亚铁掺烧制磺酸的成本。

表3 配酸后清液组成

两种工艺所得硫酸亚铁形貌图如图5所示。由图5可见,原工艺所得到的硫酸亚铁晶体成短棒状,且团聚非常严重,这也就从微观上解释了原工艺方法得到的硫酸亚铁过滤困难、滤饼会挟带更多的游离酸的原因;除钛工艺所得到的硫酸亚铁晶体呈球形,粒径成倍增加,约为30~50 μm,且晶体粒度分布均匀,因此,易于过滤,滤饼中挟带的游离酸含量也显著降低。

图5 原工艺(a)、除钛工艺(b)所得硫酸亚铁SEM图

综上所述,本文在上述确定的最佳除钛工艺条件下,结合后续的配酸过程,确定了优化的深度脱铁工艺方法,形成的“两步法”钛白废酸脱铁工艺流程图见图6。采用本工艺方法能够达到钛白废酸深度脱铁,净化酸直接用于磷化工生产的目的,同时也降低了硫酸亚铁滤饼挟带的游离酸含量,降低了后续掺烧制磺酸的生产成本,因此无论从环境保护还是经济效益来看,本工艺方法具有很高的工业应用前景。此外,采用本工艺流程处理钛白废酸,也可回收废酸中高价值的钛,制备磷酸钛这种新型无机材料。

图6 “两步法”钛白废酸脱铁工艺流程图

3 结论

依据钛离子对硫酸亚铁在硫酸溶液中溶解度的影响,本文提出了先除钛再脱铁的工艺方法进行钛白废硫酸的脱铁净化。经过对各项工艺参数的研究,最终确定除钛脱铁的最佳工艺条件:反应时间为60 min、n(P2O5)/n(TiO2)=0.9、反应温度为 100 ℃、进料时间为 20~25 min、(NH4)2HPO4质量分数为 10%。此工艺所得磷酸钛极易过滤,生产周期很短。此脱铁净化工艺与传统工艺相比,脱铁净化酸中的铁质量分数降低至0.2%左右,比原工艺下降了0.2%~0.3%,可直接用于湿法磷酸生产。同时,所得硫酸亚铁颗粒较大,晶型好,易于过滤,所挟带的游离酸质量分数由原工艺的15%降低至现工艺的10%左右。本工艺方法的实施能够有效地降低硫酸法钛白粉的能耗和生产成本。