振动混料搅拌介质对微粉混合均匀度的影响

,, ,

(1. 湖北工业大学机械工程学院,湖北武汉430068; 2. 湖北省地质勘查装备中心,湖北武汉430022)

在对岩石成分进行光谱分析时,需要将采集的样品粉碎研磨后,装入密闭容腔中进行混料处理,其目的是通过混合过程得到组成和性质均匀的矿粉,以保证光谱分析的效果[1]。混合效果的好坏直接影响着光谱分析的精度,所以对矿粉混合均匀性提出了更高的要求[2-3]。所谓混合,即矿粉微粒在外力的作用下发生运动速度和方向的改变,使粉体微粒均匀分布的操作过程[4-5]。由于混合过程中微粒的运动十分复杂,在如何提高微粒混合均匀度方面一直是如今研究的热点和难点,许多学者已进行了相关研究。梁增华等[6]针对钛粉在不同振动方向下的振动状态,通过仿真分析了钛粉填充密度的影响。任继良等[7]研究了颗粒运动轨迹对火药运动接触的影响,通过仿真分析其混合均匀性。张紫薇等[8]模拟了典型转速下三维滚筒内的碳球颗粒混合过程,分析研究滚筒内颗粒流态随时间的演化过程,展示不同颗粒流态下的颗粒混合结构特性。当前,在矿粉微粒的混合方法、混合均匀度及其混合效率等方面的关联性还有待深入研究。

为了提高微粒的混合均匀度和效率,本文在前人研究的基础上提出了一种混料方法,即在振动混料的条件下,向混料容器中加入一种搅拌介质,使其在混合过程中起到搅拌矿粉的作用,以获得更好的混料效果。通过EDEM软件建立微粒和搅拌介质仿真模型,模拟微粒在混料容器中的运动状态,将混合到一定程度的微粒进行试样分析,应用标准偏差和离散度来判断混料的效果,分析搅拌介质对微粒混合均匀度的影响,并通过振动混料实验对仿真结果进行验证。

1 固体介质的选用

针对矿粉微粒的混合特性,对其施加一定的机械外力,能够对微粒进行有效的重新排列来提高混合均匀性,这种机械外力可以统称为物料混合力,通过混合运动作用在矿粉微粒上[9-10]。

由于加入了搅拌介质,在混合过程中,它与矿粉微粒之间相互摩擦碰撞会产生磨损现象,从而影响光谱分析的效果,因此,原则上应选用耐磨且不与矿粉微粒发生反应的介质。

为了充分表达搅拌效果,该介质应悬浮在矿粉物料中,与矿粉一起受到物料混合力。当采用振动作为物料混合的驱动力,所需的混料运动将受到振幅和频率的影响,通过振动参数定性分析可知,密度太大的介质,会使振动幅度有减小的趋势,影响微粒在容腔中的运动;密度太小的介质,与微粒碰撞效果不明显,起不到搅拌的作用,因此,所选介质的密度应与实验矿粉的密度接近[11-12]。

同时还应考虑搅拌介质的几何尺寸,尺寸太大的介质因占用的空间大,会阻碍微粒混合的运动轨迹,微粒在运动中的相对位移就会减小,从而影响微粒混合的均匀性,因此,应避免选用尺寸较大的介质。

综合来看,选用玛瑙球作为搅拌介质较为合适[13]。主要是因为玛瑙的密度同矿粉的密度相近,且其主要成分是二氧化硅,即使在搅拌过程中发生元素渗透,也不影响光谱分析的效果。如实验需要将粒度为50~150 μm的矿料及粉状催化剂均匀混合,宜选用半径为2~3 mm的玛瑙球作为搅拌介质。实验时,可将2个坩埚密闭紧扣形成一个密闭容腔,模型如图1所示,呈杯状结构,底面半径为22 mm,高度为12 mm,将其密闭紧扣。把玛瑙球和被混物料放入其中,混合均匀后将玛瑙球取出以供实验用。

1—坩埚;2—玛瑙球;3—粉状光谱分析试样。图1 微粉混合示意图Fig.1 Mixed schematic diagram

2 建立颗粒接触模型

采用EDEM软件中的Hertz-Mindlin无滑动接触模型,其结构参数和物理意义如下:设半径分别为R1、R2的2个球形颗粒发生弹性接触,法向重叠的计算公式为

α=R1+R2-|r1-r2|,

(1)

式中:r1、r2是2个颗粒球心位置矢量。

颗粒间的接触面为圆形,接触半径a为

(2)

式中,R*为等效粒子半径,可由下式求出

(3)

颗粒间的法向力Fn可由下式求得:

(4)

式中,E*为等效弹性模量,由下式求出

(5)

式中:E1、υ1、E2、υ2分别为颗粒1和颗粒2的弹性模量和泊松比。

(6)

颗粒间切向力Ft可由下式求出:

Ft=-Stδ,

(7)

式中:δ为切向重叠量;St为切向刚度,由下式求出:

(8)

式中,G*为等效剪切模量,由下式求出:

(9)

式中G1和G2为2个颗粒的剪切模量。

颗粒间的切向阻尼力Ft可由下式求出:

(10)

3 几何模型和混合评价方法

3.1 几何模型

用Solidworks建立密闭坩埚三维模型导入到EDEM。由于矿粉微粒形状的复杂性,还原真实形态的仿真比较困难,因此在EDEM中采用简化模型,用3种不同的颗粒模型分别代表矿粉、粉状催化剂和玛瑙球,如图2、3所示。

3.2 微粒的生成方法

在Factory模块下建立3个颗粒场,Factory1中选择动态生成方式将矿粉微粒无限生成,直至距离坩埚底面大约5 mm的位置,从0.1 s开始生成颗粒。Factory2的颗粒场平面建立在距底面9.5 mm的位置,在矿粉微粒的基础上生成4 mm的粉状催化剂。在Factory3中选择static方式生成颗粒,在颗粒类型(type)选择玛瑙球。根据粉体微粒及振动的相关条件,设置微粒和玛瑙球的相关参数,如表1所示。

图2 矿粉或催化剂模型(粒径/75 μm)Fig.2 Mineral powder or catalyst model (particle size 75 μm)

图3 玛瑙球模型(半径为2.5 mm)Fig.3 Agate ball model (radius 2.5 mm)

表1 矿粉、催化剂和玛瑙球相关参数

3.3 3个指标的评价

利用标准偏差、混合度、混合指数对混合程度的高低进行评价[14]。在EDEM软件中,将密闭坩埚容器进行网络空间格划分,保证颗粒所占区域的网格类型近似相同。首先对坩埚建立4×4×4的空间格,导出各个时间段中每个空间格所占各种颗粒的数量,并计算出空间格中颗粒的总量,设xi为单元格中催化剂微粒所占的比例数,表示所有比例数的均值,本文选取催化剂为研究对象[15]。通过得到的数据对混合效果进行分析。标准偏差也称为均方差根,表示数据波动的幅度,其计算方法是为

(11)

标准偏差S值越小,说明数据波动的幅度越小,混合的效果就越好,但是,S值只与测定值和标准平均值的差值有关,而与各测定值的本身大小无关[16]。根据光谱分析实验的需要,在实验前抽样实测矿粉混合的均匀程度对光谱分析精度的影响,矿粉混合均匀度对应的S值应为0.05~0.06较合适。

实际上,当混合物的组分比例相差悬殊时,标准偏差就很难反映出混合效果了,还需引入离散度R来反应混合均匀程度。离散度的公式为

(12)

由于本文中所述的混料物的粒径为50~150 μm的矿料及粉状催化剂的组成比较接近,并无太大悬殊,因此,本文中仅以标准偏差S值作为混合均匀度的评价指标。

4 模拟结果分析与实际应用

利用EDEM软件模拟,对玛瑙球对矿粉微粒混合均匀度的影响进行分析。

4.1 玛瑙球数量对矿粉微粒均匀度的影响

在水平面上对密闭坩埚施加一个水平振动的机械外力。 通过对振动特性的研究,查阅参考相关文献[17],设定振动频率和振幅分别为2 kHz和0.5 mm时,坩埚混料较为合理。 在此基础上,玛瑙球的个数对坩埚内矿粉微粒的均匀性影响如图4所示。

图4 玛瑙球数量对微粒混合均匀度的影响Fig.4 Effect of agate bulb number on particle mixing uniformity

由图可知:1 min内,标准偏差会出现上下起伏现象,这是由于微粒之间发生碰撞有一个过渡的过程,之后微粒均匀性逐渐清晰,标准偏差随时间增加呈逐渐下降趋势。

2 min时,存放1个玛瑙球的坩埚仿真环境下,标准偏差为0.059 8,最先达到光谱分析的实验条件。不加玛瑙球的条件下,其标准偏差在2.5 min后才达到实验要求,而加入2个玛瑙球在3 min后才达到效果,相比不加玛瑙球的条件,混合速率更低,这是由于多个玛瑙球的体积过大,阻碍了微粒的运动轨迹,减少矿粉微粒的相对运动,矿粉微粒容易积成块状难以混合,即玛瑙球的数量应避免选用太多。

4 min之后,混合处于稳定,微粒混合基本达到均匀,这时玛瑙球对混料均匀度影响不大,所以,玛瑙球有助于矿粉微粒的混合,且时间在2.5 min左右,坩埚中加入1个玛瑙球较为优化。

4.2 翻面倾角对矿粉混合均匀度的影响

通过改变坩埚与水平面的倾斜角度,沿坩埚平面方向施加一维振动,并对坩埚施加一定的转速,这样可以把积压在坩埚底部的矿粉微粒实现翻面运动,从而判断其对混合均匀度的影响。

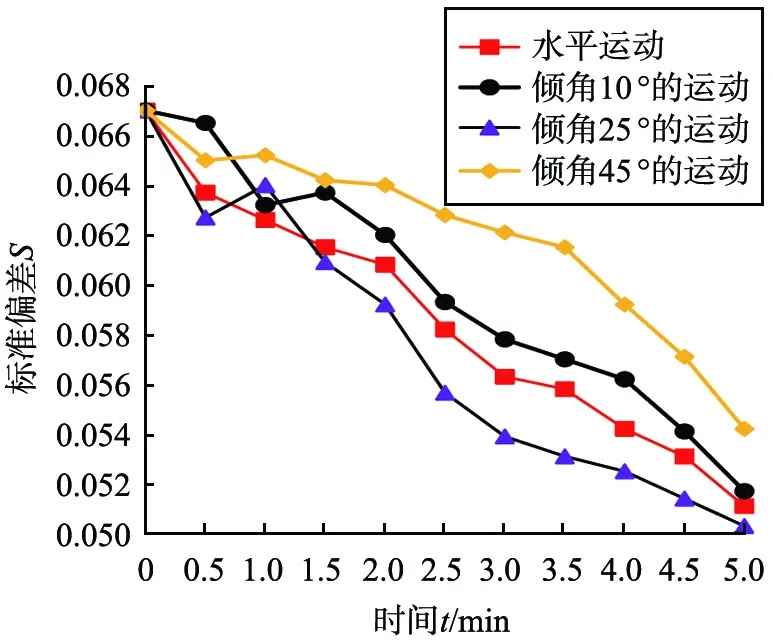

设定实验的振幅为0.5 mm,频率为2 kHz,转速为120 r/min,坩埚中放入1个玛瑙球。不同的倾角下,矿粉微粒混合均匀度的影响如图5所示。

图5 翻面倾角对微粒混合均匀度的影响Fig.5 Effect of face dip angle on mixing uniformity of particles

从图中可知:2 min时,倾角为25 °的坩埚标准偏差为0.059 2,最先达到试验要求,且2~3 min的混合效率明显优于其他状态下的混合效率,这是由于玛瑙球在上升过程中受到重力的作用而降低了上升幅度,在下降过程中受重力的作用加速下降,减少了微粒的振动幅度,倾斜一定角度能够使坩埚运动的速度方向与重力方向形成倾斜夹角,从而可以削弱重力的影响;当倾角为10 °较小时,微粒混合效果与水平振动基本相同,并未到达最佳混合效果;当倾角为45 °较大时,微粒的混合效果差,虽然削弱了重力的影响,但坩埚主要由底部的支撑转换为侧壁的支撑,玛瑙球的上升幅度会下降,微粒下降到一定的高度也无法下降,从而影响了微粒的混合均匀性。

所以,合理的偏转角度能够将重力作用转换到侧壁上面,使侧壁提供少量支撑力,从而有利于玛瑙球在坩埚中更好的搅拌混合微粒。综上所述,坩埚与水平面倾角为25 °左右时,能达到最佳混合效果。

4.3 振动混料试验

依据上述的模拟结果,制造了一台矿粉混料装置(如图6所示),混料盘的盘面与水平面成一定的倾角 (0~35 °)。

1—偏心振动轴;2—控制面板;3—混料盘。图6 振动混料实验台Fig.6 Vibration mixing test rig

在偏心轴的作用下实现沿盘面方向的一维振动(频率0~3 kHz、振幅0.3~0.8 mm)实现振动混料。混料盘还可围绕偏心轴作旋转运动(转速0~300 r/min),配合上述倾角,可实现混合料的翻面,从而提高混合效率。以上参数可根据实验需要进选取和调节。实验时,可将图1中的坩埚(装有需混合矿粉、催化剂和玛瑙球)安放在混料盘的圆孔中,此装置可存放多种实验矿粉的混料。启动机器可按设定参数实现自动混料,物料混合均匀后将玛瑙球取出以供实验用。

设定基本参数,以混料盘的安装孔全部装有坩埚后,且每个坩埚的矿粉都能快速混合均匀为前提。优选的实验参数为振动频率2 kHz、振幅0.3 mm,圆周转速120 r/min。

通过改变玛瑙球的数量和调节混料盘的倾角,将混合到各个时间点的微粒各选取10组样品,按照上述模拟空间格的方法,将样品尽量抹平在筛孔尺寸为0.074 mm的标准筛中,使微粒竟可能落在标准筛的空隙中, 把模拟空间格平面化。在计算机成像平面中,由于矿粉与催化剂微粒灰度相差较大,可以利用像素格分析法对标准筛进行拍照,使用计算机将照片分割成像素格再进行对比。由此方法得到各个时间段10组样品中催化剂微粒所占比例,通过公式(11)得到混合均匀度的标准偏差S值。

玛瑙球个数和倾角对矿粉混合均匀度的影响如图7—8所示。

图7 玛瑙球数量对矿粉混合均匀度影响的对比Fig.7 Comparison of influence of agate ball quantity on mixing uniformity of mineral powder

图8 矿粉混合均匀度的样品值对比下倾角翻面不同Fig.8 Comparison of sample values of mineral powder mixing uniformity under different turning angles

由图可以清楚地看出,坩埚中放入1个玛瑙球,且混料盘的水平倾角为25 °时,最先满足实验标准条件(参照矿粉混合均匀度对应的S值),且时间为2.5 min左右时的混合效率最为明显;4 min后,混合趋于稳定,微粒均匀度基本达到饱和,且在实际操作时该装置运行平稳,实验效果良好。

通过实验还发现,采用该振动混料实验台,适当增加混料盘转速,混料效果更好。

综上所述:实验结果与虚拟仿真结果基本吻合,即玛瑙球在坩埚中起搅拌的作用,能够更好地混合矿粉微粒。

5 结论

1)玛瑙球的加入能充分发挥混料搅拌作用,可以高效地实现矿粉及催化剂的混合,优选的振动时间在2.5 min时只需在坩埚中加入1个玛瑙球。

2)合适的振动混料翻面倾角,能更好地发挥玛瑙球的搅拌作用,加快微粉混合均匀的速度、混合效率更高,优选的混料倾角为20~30 °。

3)实验结果反映了仿真模型的正确性,可为大批量混料作业的生产应用提供借鉴和参考。