高密度芳纶纸蜂窝的磨削试验*

王毅丹, 康仁科, 白杜娟, 马义新, 董志刚, 史耀辉

(1. 大连理工大学 精密与特种加工教育部重点试验室, 辽宁 大连 116024) (2. 有研半导体材料有限公司, 北京 100088) (3. 上海复合材料科技有限公司, 上海 201112)

芳纶纸蜂窝是一种由树脂和芳纶纤维组成的蜂窝状结构复合材料,因其优异的性能而被用作航空航天领域的减重复合材料[1-3]。芳纶纸蜂窝根据密度的不同,分为低、中、高密度蜂窝3种,其中密度48~80 kg/m3的蜂窝被称为中、高密度蜂窝[4]。芳纶纸蜂窝的公称密度主要由浸渍树脂的量决定,蜂窝密度增大,其力学强度增大。高密度蜂窝由于特殊的固化状态以及较大的树脂量,与中、低密度蜂窝相比具有更高的强度、刚度和更好的力学性能,可以承受较大的压缩和冲击载荷,因此主要用于大型客机及大型运输机的客舱和货舱地板等对材料的强度及抗冲击性能要求较高的部位上[5]。

高密度蜂窝需要加工成特定的形状和尺寸来满足不同的使用需求,但高密度蜂窝的加工与中、低密度蜂窝先固化后加工的方式不同,它是在蜂窝材料完全固化前,对材料的几何外形进行加工,加工成型后再反复浸渍树脂固化。由于蜂窝材料在反复固化过程中,容易出现材料变形和尺寸偏差等情况,不易保证零件的形状和尺寸精度。

为了提高高密度蜂窝的加工精度,就需要在蜂窝材料完全固化后进行加工。但由于高密度芳纶纸蜂窝浸渍的树脂量较多,除了具有芳纶纸蜂窝典型的多孔薄壁、各向异性以及芳纶纸的韧性外,还兼有树脂含量高所带来的硬脆性。因此,加工高密度的蜂窝材料存在以下难点:一方面,高密度蜂窝由芳纶纤维制作而成,而芳纶纤维韧性好,在切削过程中不易被切断,容易出现毛刺和撕裂现象,影响加工质量[6];另一方面,高密度蜂窝的树脂含量较高,大量树脂浸渍在芳纶纸表面,材料呈现高硬脆特性,切削过程中刀具磨损较快,加工质量不易保证。

对中、低密度蜂窝材料的加工主要采用高速铣削和超声切削2种加工方法。国内外研究者分别针对这2种加工方法开展了相关的研究工作:JAAFAR等[7]对中密度蜂窝开展了高速铣削过程的三维有限元仿真和试验研究,分析了加工过程中的切削力和表面质量的影响因素,指出在低切削速度和高进给速度条件下,在被加工表面会分别出现未切断的芳纶纤维和蜂窝壁的撕裂这2种主要的加工形貌,对蜂窝材料的加工表面质量产生影响;张迅等[8]采用直刃尖刀超声切削方法,对低密度芳纶纸蜂窝开展超声切削表面形貌的研究,将超声切削的表面形貌归纳为树脂层形貌、芳纶纸层形貌和蜂窝壁整体形貌,并在此基础上研究了超声切削参数对表面形貌的影响规律。

现有研究中,对于固化后的中高密度芳纶蜂窝材料的加工,常采用带锯对其进行片切,使其成为特定厚度的蜂窝板材[9]。但对于固化后的高密度芳纶蜂窝复杂形面的加工需求,采用现有的片切、高速铣削和超声切削加工工艺均难以实现。因此,急需开展固化成形后的高密度蜂窝的加工工艺研究。

根据高密度芳纶纸蜂窝的组成成分和结构特点,本研究提出采用金刚石砂轮磨削加工高密度芳纶纸蜂窝的加工方法。在金刚石砂轮磨粒的磨削作用下,实现高韧性芳纶纤维和高硬度树脂的磨削去除;其尺寸精度由磨削加工精度保证,从而满足其使用需求。由于高密度蜂窝材料构成的复杂性和多孔薄壁结构的各向异性,其磨削性能和磨削形貌与传统的实体芳纶材料磨削加工不同,因此开展了高密度芳纶蜂窝材料的磨削试验,分析了磨削过程中的典型加工形貌,并在此基础上对不同工艺参数下的典型加工形貌及其影响规律进行研究。

1 试验装置及参数

1.1 试验材料及装置

试验材料为密度80~100 kg/m3的高密度芳纶纸蜂窝,蜂窝孔格边长2 mm。磨削工具为直径φ50 mm的电镀金刚石杯形砂轮,如图1所示。杯形砂轮金刚石粒度代号为80/100,砂轮端面径向均布6个排屑槽,便于磨削过程中磨屑的排除,且由内孔定位并通过工具芯轴与刀柄连接。试验在三轴立式加工机床上进行,机床主轴最大转速为12 000 r/min,试验装置示意图如图2所示。

图1 电镀金刚石杯形砂轮实物图

图2 试验装置示意图

1.2 试验方法和参数

加工前,高密度芳纶纸蜂窝样件统一裁切成50 mm×60 mm×18 mm方形板材并粘接固定在机床夹具上。高密度芳纶纸蜂窝磨削加工过程如图3所示。图3中:磨削时杯形砂轮在主轴的带动下高速旋转,砂轮对刀后,在磨削样件外部沿Z向进给至指定磨削深度,并沿X负方向进给,直至砂轮整体切离工件,从而实现一个完整的磨削过程。

由于蜂窝材料在其面内具有各向异性,为保证试验的一致性,选取刚度较大的L向进行进给磨削。当砂轮到达指定的磨削深度后,砂轮高速旋转进给磨削高密度蜂窝材料。为避免材料切入切出阶段对试验结果的影响,选取磨削过程中稳定加工区域内的蜂窝孔格(图3的方框区域)进行观测。

分别以磨削速度、进给速度以及磨削深度为自变量,以磨削后的蜂窝表面形貌为因变量,开展单因素试验,研究不同磨削参数对高密度芳纶纸蜂窝加工表面形貌的影响规律。磨削加工试验工艺参数如表1所示,表1中的磨削速度5.2、13.1、20.9 m/s分别对应机床的主轴转速为2 000、5 000、8 000 r/min。

图3 高密度芳纶纸蜂窝磨削加工过程

编号磨削速度 vc/ (m/s)进给速度vf/ (mm/min)磨削深度 ap / mm15.2,13.1,20.9500.1220.950,200,3500.1320.9500.1,0.5,0.9

2 结果与讨论

2.1 高密度蜂窝的典型磨削特征形貌

试验选用的高密度芳纶纸蜂窝材料的横截面呈现树脂层—芳纶纸层—树脂层的结构,其中双层蜂窝壁横截面总宽度范围为130~380 μm,双层芳纶纸层的宽度范围为100~120 μm,树脂层厚度较厚。高密度芳纶纸蜂窝磨削加工后的特征形貌如图4所示。从图4可以看出:高密度蜂窝加工后存在3种典型特征形貌,即双层蜂窝纸变宽形貌、未分离切屑形貌和纤维拔出形貌。

高密度蜂窝材料在磨削过程中树脂层容易被磨削去除,磨削后的树脂层边界清晰,而芳纶纸层由于其韧性较大,在磨削过程中不易被切断,磨削形貌复杂,因此芳纶纸层的磨削是高密度蜂窝的磨削难点。由于单层和双层蜂窝壁结构的差异,使得二者的磨削形貌差别较大。单层蜂窝壁在磨削过程中的刚度较弱,磨削受力复杂,容易出现纤维拔出和未分离切屑形貌,进而影响加工质量;而双层蜂窝壁在磨削过程中由于双层芳纶纸层和树脂层的支撑,其刚度高于单层蜂窝壁,在磨粒对芳纶纸层的磨削和滑擦作用下,磨削形貌主要体现为纤维拔出、未分离切屑和加工表面的双层芳纶纸延展变宽形貌。磨削过程中,未被有效切除的芳纶纤维和未分离切屑向磨削方向倒伏。

图4 高密度芳纶纸蜂窝磨削加工后的特征形貌

使用KEYENCE VHX600E超景深显微镜对磨削加工后的高密度芳纶纸蜂窝表面形貌进行观测,统计不同加工参数下观测区域内的双层芳纶纸的平均宽度、10个较大未分离切屑的平均宽度以及长度大于300 μm的纤维拔出的个数,对磨削表面质量进行量化,并在此基础上得出磨削参数对被加工表面的影响规律。

2.2 磨削速度对表面形貌的影响

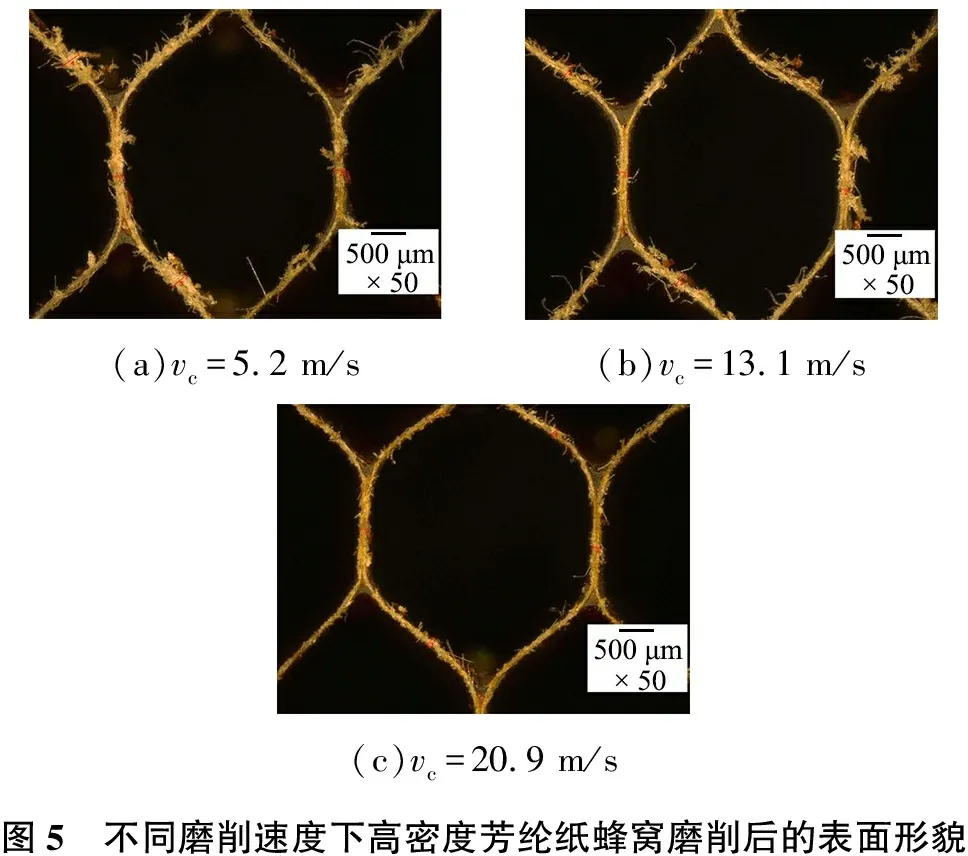

在高密度芳纶纸蜂窝典型磨削形貌观测的基础上,采用超景深显微镜拍摄不同磨削速度下的高密度芳纶纸蜂窝局部磨削形貌(如图5所示),并对于不同磨削参数下的表面形貌进行统计,得到不同磨削速度对高密度芳纶蜂窝磨削后典型特征形貌的影响规律(如图6所示)。

从图5、图6可以看出:当磨削速度为5.2 m/s时,磨粒的磨削作用较弱,磨削后的双层芳纶纸平均宽度为160 μm,未分离切屑平均宽度大和纤维拔出个数较多,分别为280 μm和19个,砂轮不能有效去除芳纶纤维材料;当磨削速度提高至13.1 m/s时,这3个值均下降;当磨削速度提高到20.9 m/s时,3个值分别为130 μm、22 μm和5个,双层芳纶纸平均宽度和未分离切屑平均宽度进一步降低,纤维拔出个数大量减少,磨削后的蜂窝表面质量明显改善。因此,提高磨削速度可以有效提高高密度芳纶纸蜂窝的加工质量。

(a)vc=5.2 m/s(b)vc=13.1 m/s(c)vc=20.9 m/s图5 不同磨削速度下高密度芳纶纸蜂窝磨削后的表面形貌

图6 不同磨削速度对高密度芳纶纸蜂窝磨削后典型特征形貌的影响

2.3 进给速度对表面形貌的影响

图7所示为50倍超景深显微镜下高密度芳纶纸蜂窝在不同进给速度下磨削后的表面形貌。图8为不同进给速度对高密度芳纶纸蜂窝磨削后典型特征形貌的影响。从图7、图8可以看出:进给速度是影响高密度芳纶纸蜂窝磨削加工的关键因素。当进给速度由50 mm/min提高至350 mm/min时,双层芳纶纸平均宽度小幅增加,从130 μm增加到160 μm,未分离切屑平均宽度和纤维拔出个数明显增加,分别由22 μm变为270 μm,由5个变为32个,磨削后的蜂窝表面质量变差。因此,在试验参数范围内需要降低进给速度以改善其加工质量。

(a)vf=50 mm/min(b)vf=200 mm/min(c)vf=350 mm/min图7 不同进给速度下高密度芳纶纸蜂窝磨削后的表面形貌

图8 不同进给速度对高密度芳纶纸蜂窝磨削后典型特征形貌的影响

2.4 磨削深度对表面形貌的影响

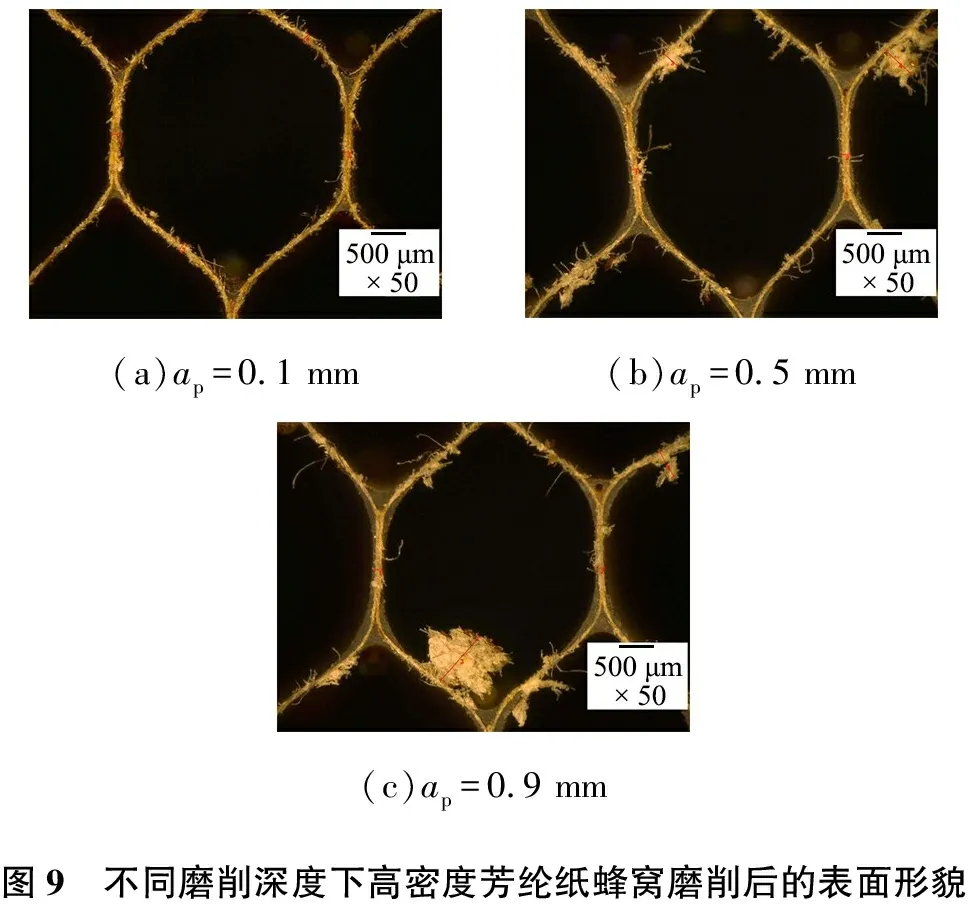

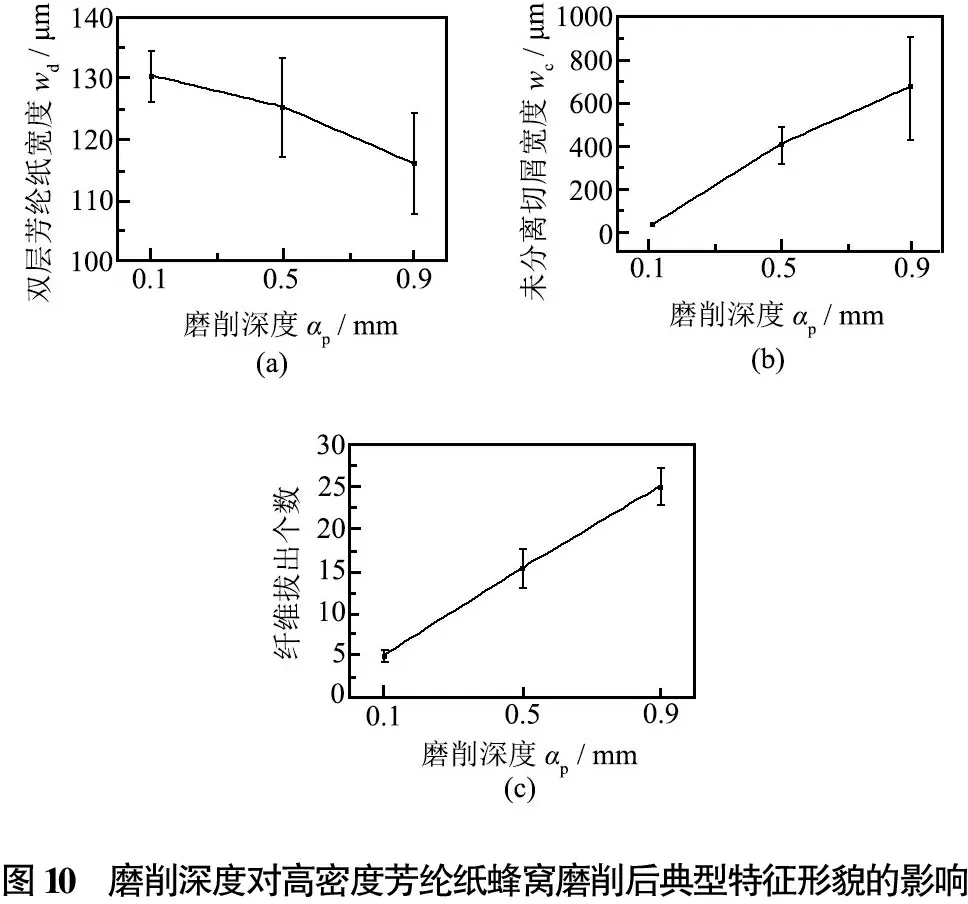

图9为不同磨削深度下高密度芳纶纸蜂窝磨削后的表面形貌。图10为不同磨削深度对高密度芳纶纸蜂窝磨削后典型特征形貌的影响。

从图9、图10可以看出:磨削深度直接影响高密度蜂窝的加工质量。当磨削深度从0.1 mm增至0.9 mm时,磨削后的双层芳纶纸平均宽度有所下降,从130 μm降为116 μm,芳纶纸层和树脂层的轮廓界限清晰,磨削平面平整;但未分离切屑平均宽度从22 μm明显升为662 μm;纤维拔出个数明显增加,从5个增加到25个。未分离切屑平均宽度和纤维拔出个数受磨削深度的影响较大。

(a)ap=0.1 mm(b)ap=0.5 mm(c)ap=0.9 mm图9 不同磨削深度下高密度芳纶纸蜂窝磨削后的表面形貌

图10 磨削深度对高密度芳纶纸蜂窝磨削后典型特征形貌的影响

3 结论

提出了金刚石砂轮磨削高密度芳纶纸蜂窝的新思路,解决了现有技术无法实现的材料固化后再加工的难题,使高密度蜂窝固化后的加工成为可能;用单因素试验法研究了磨削速度、进给速度以及磨削深度对材料表面形貌的影响规律,得出如下结论:

(1)与传统材料的磨削加工形貌不同,高密度芳纶纸蜂窝的磨削过程存在双层蜂窝纸变宽形貌、未分离切屑形貌和纤维拔出3种典型的特征形貌。

(2)磨削速度、进给速度和磨削深度对高密度芳纶纸蜂窝的3种特征形貌均有较大影响,参数不同,对特征形貌的影响程度不同。主要体现在以下方面——

①磨削速度是影响高密度芳纶纸蜂窝磨削质量的主要因素。当磨削速度由5.2 m/s提高至20.9 m/s时,3种典型特征形貌均得到改善,即提高磨削速度是提升高密度蜂窝加工质量的有效手段。

②进给速度主要影响高密度芳纶纸蜂窝磨削表面的未分离切屑平均宽度和纤维拔出数量。当进给速度从50 mm/min提升为350 mm/min时,未分离切屑的平均宽度由22 μm变为270 μm,纤维拔出数量由5个增加至32个;而双层芳纶纸平均宽度仅有小幅增加,从130 μm变为160 μm。降低进给速度有助于获得好的加工质量。

③磨削深度也主要影响高密度芳纶纸蜂窝磨削后的未分离切削平均宽度和纤维拔出数量。当磨削深度从0.1 mm增加为0.9 mm时,未分离切屑平均宽度由22 μm提高至662 μm,纤维拔出数量由5个增加至25个。随着磨削深度增加,未分离切屑平均宽度和纤维拔出数量也增加;但大切深条件下双层蜂窝纸平均宽度从130 μm下降至116 μm,芳纶纸和树脂的边界清晰,可以获得较为平整的加工表面。