环形磁流变抛光工具的加工性能研究*

汪忠喜, 朱永伟, 张 珑

(1. 南京航空航天大学 机电学院, 南京 210016) (2. 南京利生光学机械有限责任公司, 南京 211132)

半球谐振陀螺仪是固态波动陀螺中较常见的一种形式,其在位置、角度和角速度测量精度及稳定性上显现的优势非常明显[1-5]。半球谐振子是半球谐振陀螺仪的主要零件,其加工精度低是导致半球谐振陀螺仪精度无法满足要求的主要原因之一。半球谐振子零件是半球壳内带外中心杆的异形零件,谐振子零件尺寸小、球壳壁薄,常使用熔融石英材料(硬脆材料)加工制造而成[1,6-7],其实物图如图1所示。

半球谐振子的加工难度主要集中在2个方面:首先是球壳的中心杆,其形状复杂,极易与工具发生干涉;其次,石英作为器件材料,属于硬脆难加工材料。虽然磁流变抛光熔融石英,可以达到较高的去除率及较低的表面粗糙度[10-13],但针对复杂形面的加工,无论是球头抛光器还是成型抛光工具在实际加工中都存在诸多问题。

图1 半球谐振子

半球谐振陀螺仪作为战略武器及卫星中的重要部件,其相关制造以及谐振子的加工等关键技术的交流和报道很少。刘运凤等将超声磨削运用到半球谐振子的加工中[8];于霖、郭占玥采用球头磁流变加工技术抛光半球谐振子[6-7]。但与发达国家相比,加工水平仍有较大差距[9]。

本课题组尝试使用球环形的磁流变抛光器对半球谐振子进行抛光加工,即使用外表面为球环面、内部安置有永磁体的磁流变抛光器。磁流变加工间隙的影响探索必不可少,针对实际加工研究,改变加工间隙则意味着需要加工出多组不同尺寸的球环形抛光器。为此,本课题采用平面类比简化方法,简化加工模型,再探究环形磁流变抛光工具的加工性能。结合单因素试验和正交试验,探索磁感应强度、加工间隙、抛光器转速、磨料平均粒径对加工去除率及加工后零件表面粗糙度的影响,用来指导后续的半球谐振子磁流变加工。

1 平面简化模型

1.1 平面简化原理

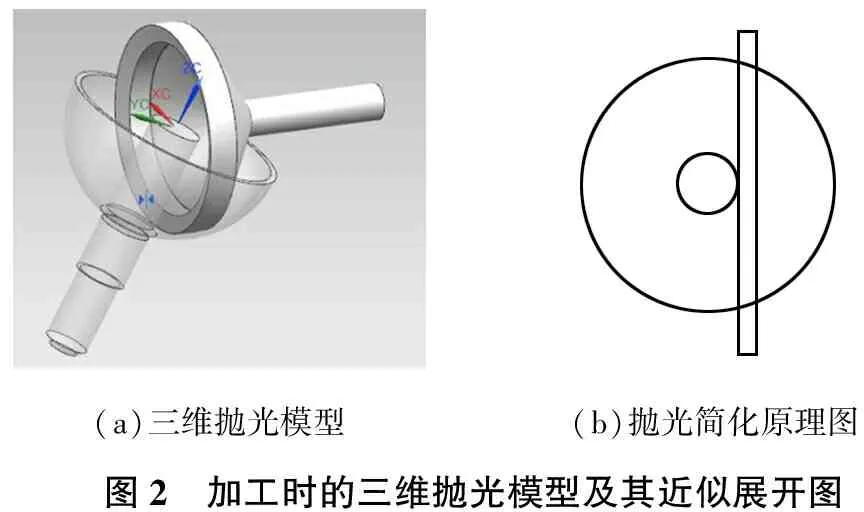

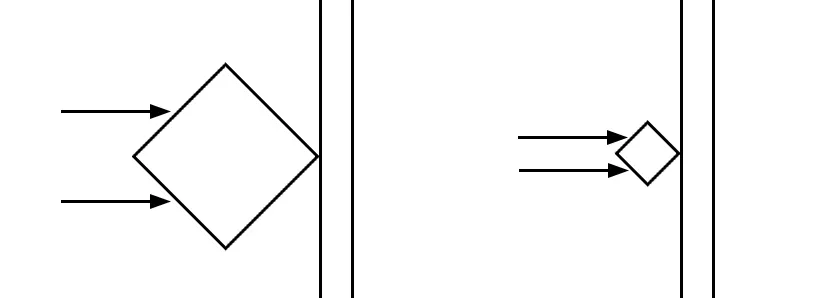

图2所示为加工时的三维抛光模型及其近似展开图。将图2a的三维抛光模型球面近似展开到平面上,得到抛光过程简化原理如图2b。球面抛光过程可近似看成是对环形平面上的抛光加工,抛光器的转动近似为抛光带的直线运动,谐振子零件转动则近似为环形平面的转动。

为探究环形抛光器的加工性能,将直线抛光带改为环形端面抛光器,并根据原抛光器尺寸来设计环形端面抛光器,抛光器模型和实物图如图3所示。二者尺寸的相似决定了转速等参数对试验结果的影响相近,因此,可从理论上对原外球面环形抛光器工艺参数进行优化。

(a)三维抛光模型(b)抛光简化原理图图2 加工时的三维抛光模型及其近似展开图

对图2a中外表面为球面的加工情况进行分析,要控制其加工间隙,只能通过设计制造出不同形状的抛光器来实现,其过程复杂耗时且费力。而图3中的简化抛光器,则只需要在安装时控制抛光器高度便可实现加工间隙的控制,极大地简化了试验过程、降低了试验成本、提高了试验的可操作性。

(a)端面抛光模型(b)端面抛光器实物图图3 端面抛光器

1.2 平面与球面磁场特性的仿真结果对比

图4为径向和端面2种方案下抛光器三维模型简图,其中:图4a为径向抛光器简图,图4b为端面抛光器简图。

(a)径向(b)端面图4 抛光器三维模型简图

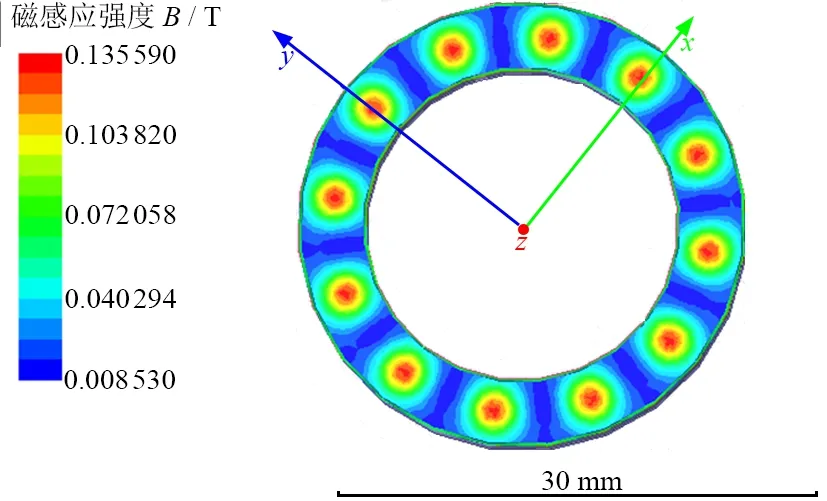

平面简化的加工面为端面,而原谐振子抛光器加工面为径向的环形球面。虽然结构尺寸设计上做到了理论上的类比简化一致,但是并不能完全保证加工过程的一致性。磁流变端面抛光器的主要功能是固定磁铁以及实现相对抛光运动,而磁铁的结构在很大程度上影响加工区域的磁感应强度和磁场梯度。因此,运用Maxwell 14.0软件对2种结构方案进行磁场仿真计算,结果如图5所示。

(a)径向磁场仿真云图

(b)端面磁场仿真云图

(c)磁场衰减曲线图5 磁场仿真结果

图5表明:2种抛光器与磁流变液作用的主要功能区域磁场云图相近,表明主功能区磁场的磁感应强度和梯度变化相似。由图5c可以看出:2种抛光器的磁感应强度随距离变化的趋势吻合良好。因此,研究谐振子抛光器加工性能的简化抛光方案,获得的优化工艺参数是合理可行的,具有参考价值。

2 试验设计与结果分析

使用简化后的方案设计单因素和正交试验。

2.1 试验装置、材料与加工性能评价

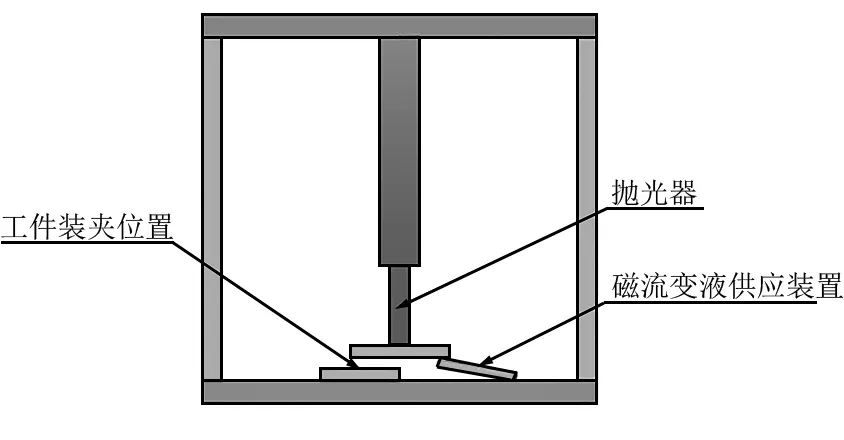

抛光试验在自主研制的试验装置上进行,其抛光系统原理如图6所示。图6中,抛光装置由抛光器、磁流变液供应装置和工件夹具3部分组成。加工过程中,工件固定在夹具上不动,磁流变液由循环装置不断供给至抛光器,对磁流变液部分更新;抛光器的内部均布永磁体,当磁流变液流经永磁体附近时,由于磁场作用产生磁流变效应,形成Bingham体小突起[15];抛光器旋转使工件与抛光器上聚集的磁流变液产生相对运动,从而使磁流变液中的金刚石微粒对石英工件进行去除。试验自制的磁流变抛光液由磁性微粒、基载液、磨粒等几部分组成,基载液为去离子水,磁性微粒为羰基铁粉(3~5 μm),磨粒为金刚石微粉(0.5~2.0 μm)。

图6 磁流变抛光系统原理图

为简化试验,试验过程中工件静止不动,对石英材料的试验去除为部分去除(并非去除工件整个端面),且去除率较低。使用Nano Map 500LS三维形貌仪精确测量工件加工后台阶的高度,得到非加工区域与加工区域的高度差,通过式(1)计算材料去除率:

(1)

式中:v为材料去除率;h0、h分别是非加工区域和加工区域的高度值;t是加工时间。

用Nano Map 500LS三维形貌仪粗测工件加工前后的表面粗糙度及三维形貌,用原子力显微镜精确测量工件的表面粗糙度和工件表面三维形貌,用金相显微镜观察加工前后工件表面的二维形貌。

2.2 单因素探索试验方案

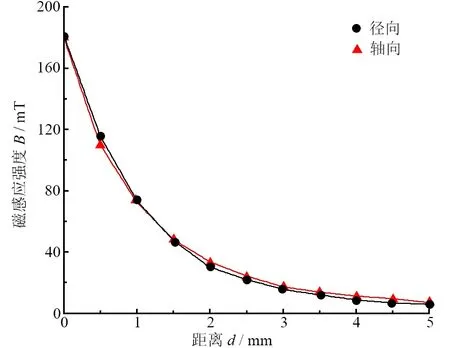

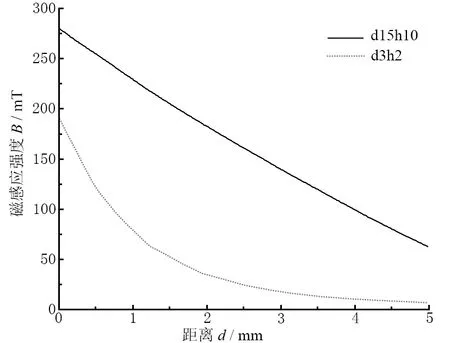

由于试验用抛光器尺寸的限制,其磁铁尺寸较小,磁场较弱且衰减迅速,故要对抛光器加工参数进行预试验,图7给出了Maxwell磁场仿真软件得到的常用尺寸永磁体(d15h10)和试验用永磁体(d3h2)磁铁端面距离1~5 mm范围的磁场衰减曲线图。由图7可知:2种磁铁磁感应强度都随距离增大而急速衰减,但试验用永磁体(d3h2)磁铁的衰减更严重。在此情况下,工件要获得高的材料去除率,就必须减小加工间隙,增加抛光器转速和加工时间等。为了初步确定加工间隙、抛光器转速、加工时间的合适范围,选定磁铁型号N35后,对上述3个参数进行单因素预试验:

(1)加工间隙对去除率的影响

加工间隙范围0.4~1.2 mm,间隔0.2 mm;转速300 r/min;加工时间1 h。

(2)抛光器转速对去除率的影响

抛光盘转速范围200~400 r/min,以50 r/min为一个阶梯递增;加工间隙0.8 mm;加工时间1 h。

(3)加工时间对去除率的影响

连续抛光加工,每0.5 h测量工件的表面质量和材料去除率;加工间隙0.8 mm;抛光器转速300 r/min。

图7 磁场衰减曲线

2.3 单因素试验结果及分析

单因素试验的目的是探索工艺参数的大致范围。加工间隙和抛光器转速的主要评价指标是材料去除率;加工时间的研究则主要评价其表面粗糙度。

2.3.1 加工间隙

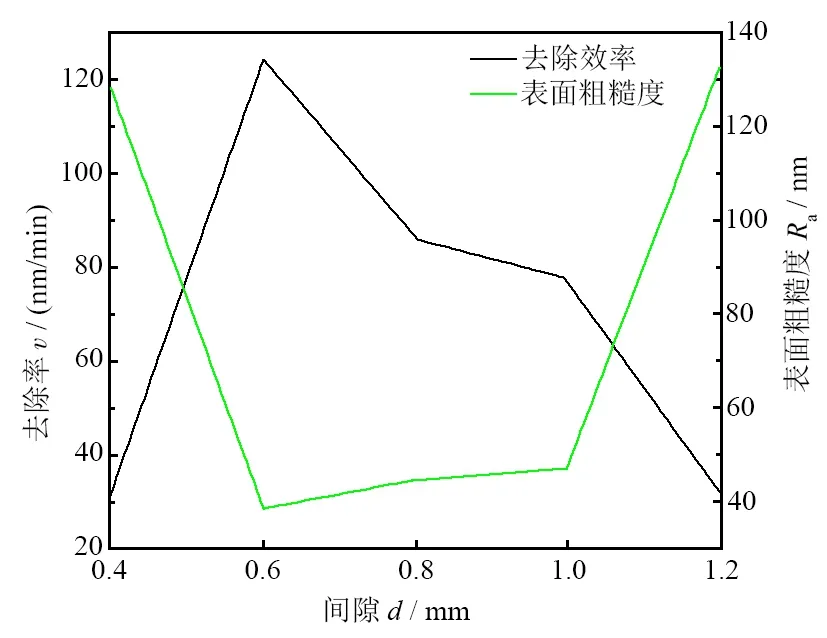

在抛光器转速300 r/min,磁铁型号N35,加工时间1 h的情况下,去除率和表面粗糙度与间隙的关系如图8所示。

图8中:当加工间隙大于0.6 mm时,去除率总体上随加工间隙的增大而减小,这符合磁流变抛光的基本规律;表面粗糙度与去除率呈现出相反的变化趋势。去除率高时,表面粗糙度低,说明加工去除量充分。但当加工间隙为0.4 mm时,去除率非常小,可能存在的原因有2个:其一,间隙很小的情况下,加工过程中的剪切力非常大,可能导致抛光器与磁场中Bingham磁流变液产生相对滑动;其二,磨料位于磁流变液的表面,在Bingham磁流变液进入抛光区域时,表面处的磨料被工件边缘阻挡,无法进入加工区域。

图8 去除率和表面粗糙度与间隙关系图

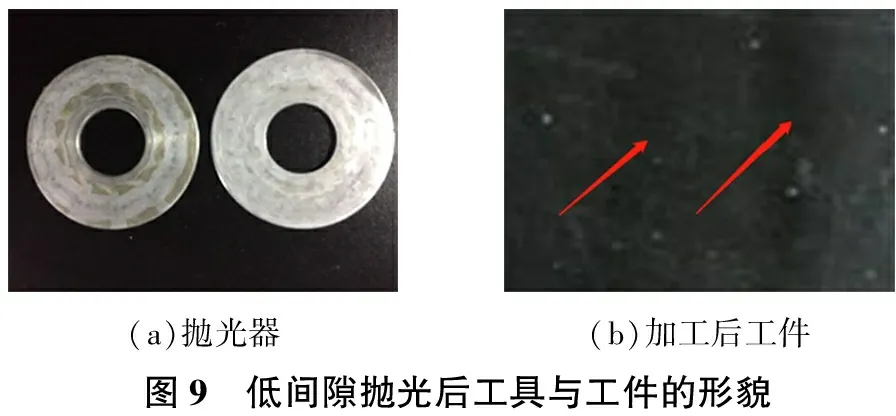

图9为加工间隙0.4 mm时工件和抛光器的表面形貌。由图9可知:抛光器在低间隙情况下磨损比较严重,因此假设一成立;低间隙抛光后工件表面存在2道平行的抛光痕迹,而中间去除量小,证实假设二。

(a)抛光器(b)加工后工件图9 低间隙抛光后工具与工件的形貌

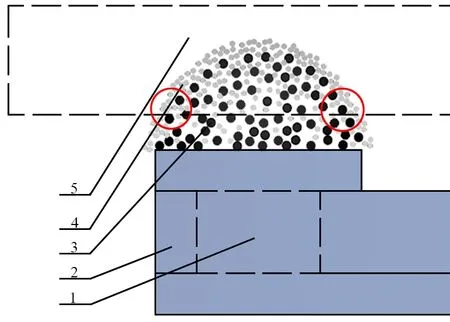

抛光器上的磁流变液Bingham化如图10所示。加工间隙过小,磁流变液进入抛光区是剪切而不是挤压的方式,如图10中圈出的部位,确实存在抛光粉在内外2个狭小区域里浓度较高的现象。

1-磁铁,2-抛光器主体,3-磁粉,4-抛光粉,5-工件图10 磁流变液Bingham化原理图

2.3.2 抛光器转速

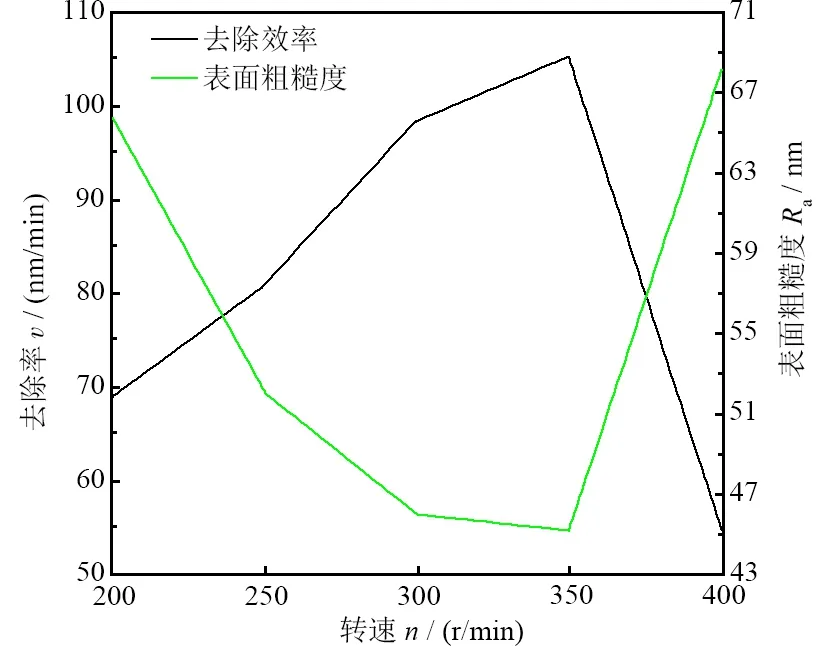

抛光器转速决定了加工过程中工件与工具的相对速度,从理论上分析,提高速度对提高去除率和表面质量都是有利的。但试验研究中抛光器尺寸小、磁铁尺寸小,磁感应强度弱导致对磁流变液的把持能力降低,因此转速不宜过高。在抛光加工间隙0.8 mm,磁铁型号N35,加工时间1 h的情况下,加工去除率及工件表面粗糙度与转速的关系如图11所示。

图11 去除率和表面粗糙度与转速关系图

由图11可以看出:转速小于350 r/min时,随着转速提高,去除率升高,二者成正相关,且表面粗糙度下降,符合PRESTON公式;抛光器转速400 r/min时,去除率明显下降,表面粗糙度升高。产生这一现象的原因是,磁流变抛光速度越高,抛光粉相对于基液的滑移作用也越强,基液对磨粒的把持能力下降,因而对工件的加工能力下降。因此,从图11可知最佳转速范围为250~350 r/min。

2.3.3 加工时间

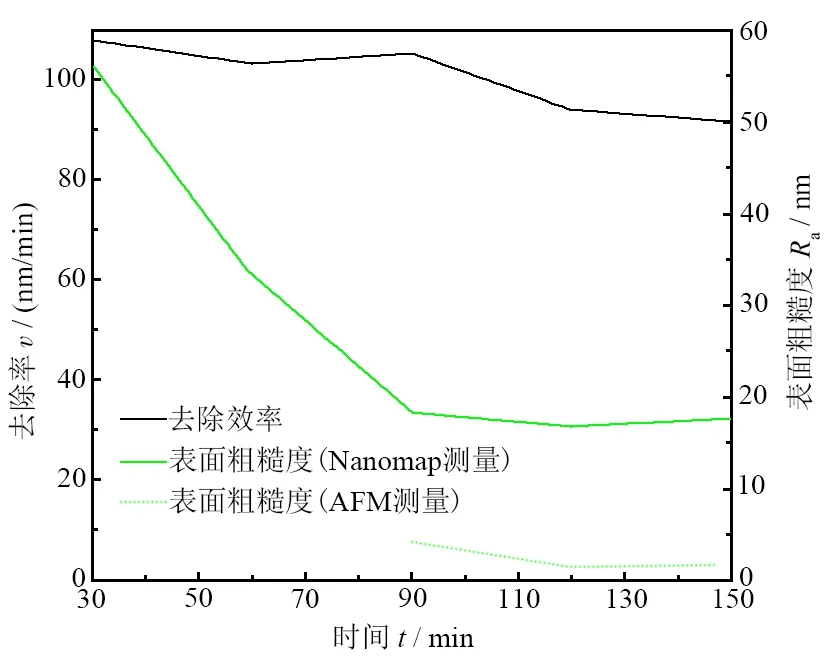

设置抛光器转速为300 r/min,加工间隙为0.8 mm,磁铁为N35,每加工30 min对加工工件的表面质量和去除率进行测量,结果如图12所示。

图12 去除率和表面粗糙度与时间关系图

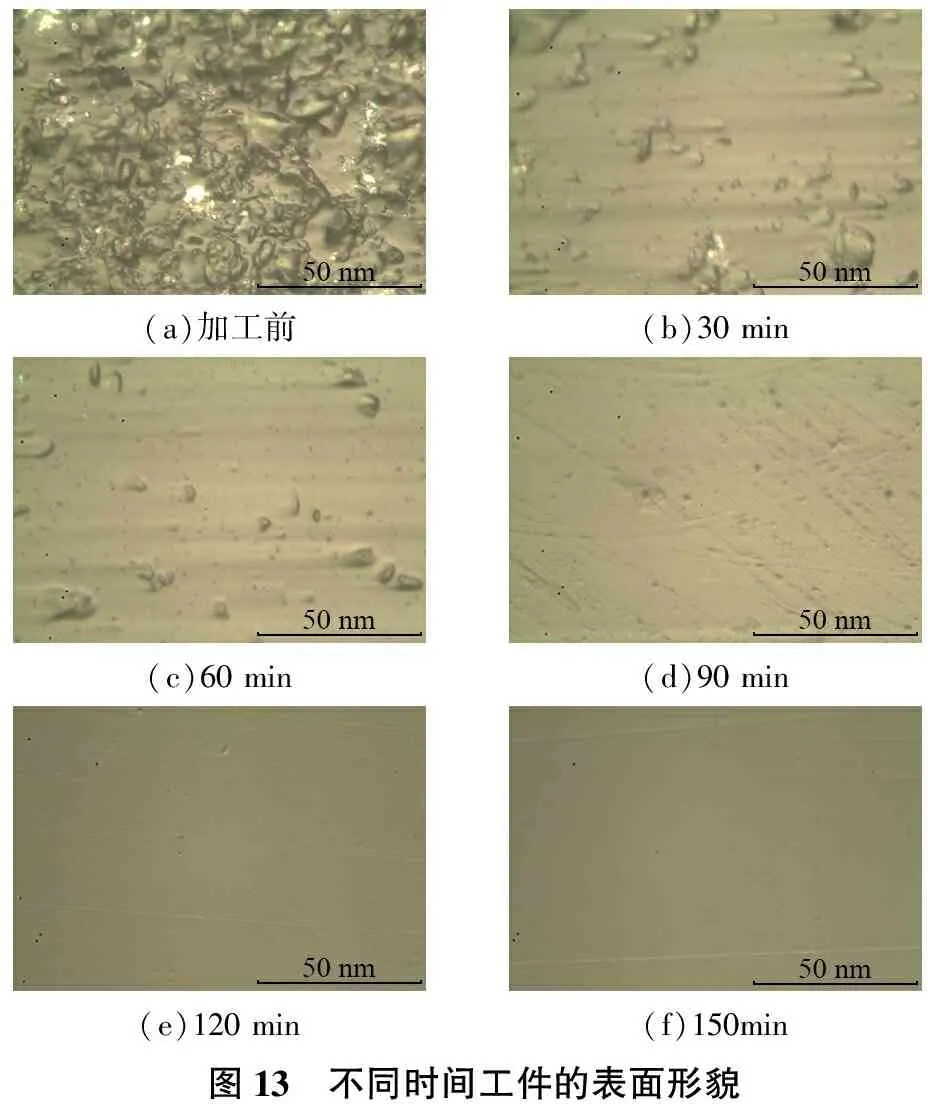

从图12可以看出:随时间延长,去除率相对稳定但略有下降,这是因为随加工时间延长,实际加工间隙增大,去除率降低;同时,磁流变液中的磨料钝化也会使去除率下降。从图12还可以看出:工件的表面粗糙度随加工时间延长而减小。加工90 min后,工件表面粗糙度可达纳米量级,120 min时的表面粗糙度略低于90 min的表面粗糙度,而150 min的表面粗糙度与120 min的基本相当。图13为金相显微镜下不同加工时间的工件形貌图。从图13 能明显看出工件表面形貌的变化过程。结合图12、图13可以初步确定:较为合适的抛光加工时间为120 min。

(a)加工前(b)30 min(c)60 min(d)90 min(e)120 min(f)150min图13 不同时间工件的表面形貌

2.4 正交试验方案

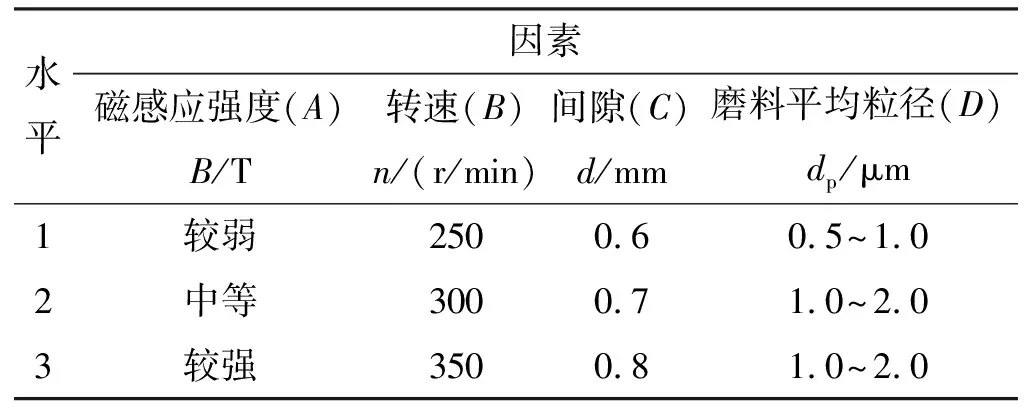

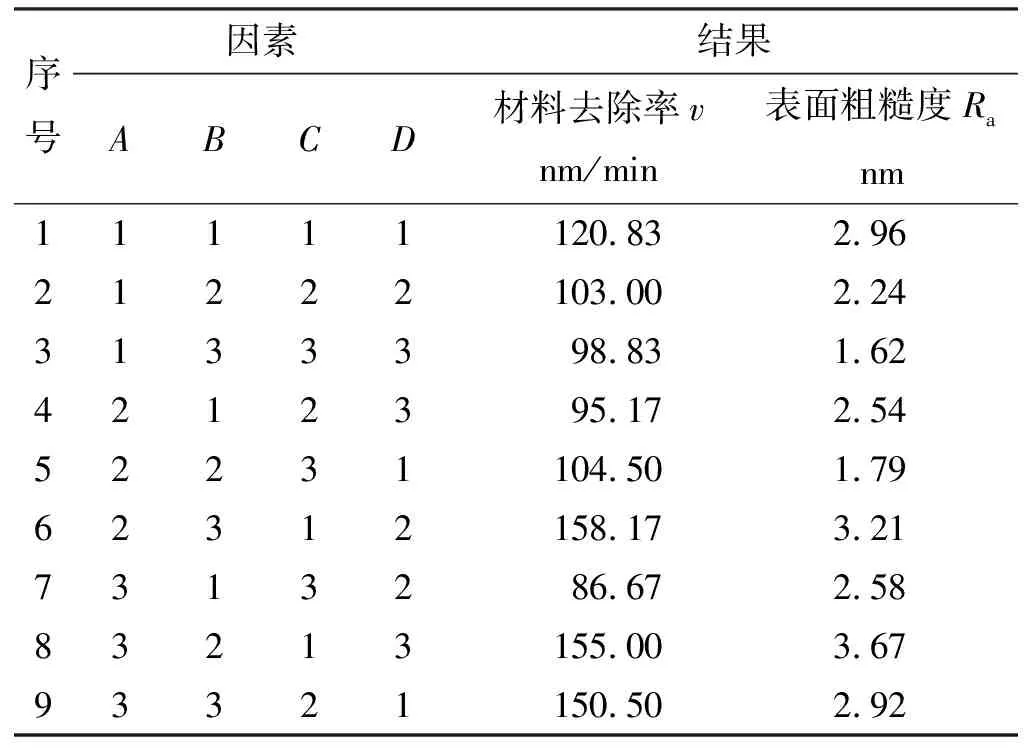

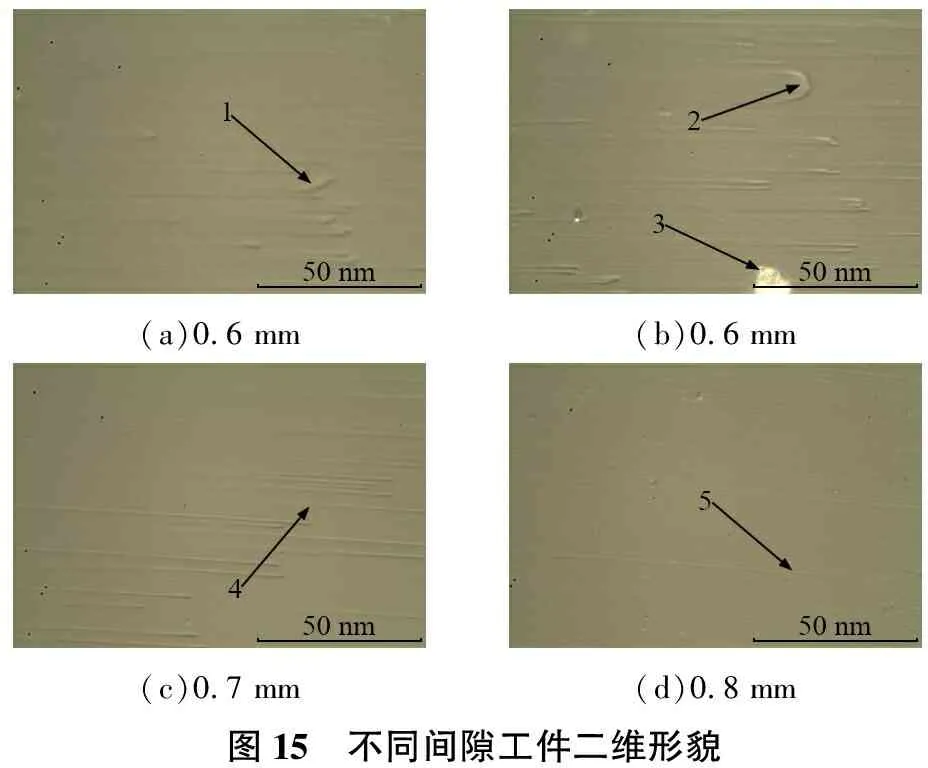

在得到加工间隙、抛光器转速、加工时间3种主要工艺参数的大致范围后,选择磁感应强度(A表示)、抛光器转速(B表示)、加工间隙(C表示)、磨料粒径(D表示)4个因素,采用正交试验法对工艺参数进行优化。由于磁场的磁感应强度难以精准控制,只能通过改变抛光器中的磁铁型号来改变强度,故粗略分为较弱、中等、较强3个水平进行研究。4因素3水平正交试验表L9(34)如表1所示。

在之前的探索中,我们发现大粒径磨粒的加工效果很差。因此,正交试验中将磨料平均粒径的水平3选择成与水平2一致,进行“拟正交试验”。试验在搭建的试验平台上进行,每组试验的加工时间为120 min。加工工件为表面粗糙度接近的石英零件。磁流变循环用蠕动泵实现,为避免不同磁流变液间的相互影响,改变磁流变液时,更换新硅胶管。

表1 L9(34)正交试验表

2.5 正交试验结果及分析

根据表1中的试验条件,得到表2所示的正交试验结果,极差分析结果见表3。

表2 正交试验结果

表3 极差分析结果

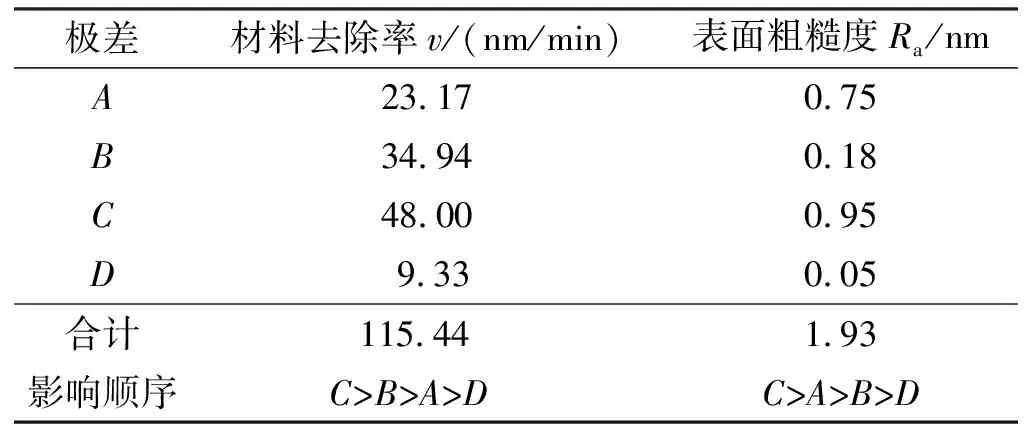

各因素水平与正交试验各指标结果的关系如图14所示。从图14可以看出:磁感应强度、抛光器转速和加工间隙对去除率的影响都较大,而表面粗糙度受磁感应强度和加工间隙影响较大。表3中的数据显示磁感应强度、抛光器转速和加工间隙的MRR极差值占总极差值的权重分别是20.0%、30.3%和41.6%;对应的表面粗糙度Ra极差值占总极差值的权重分别是38.9%、9.3%和49.2%。

(1)加工磁场

(a)去除率v

(b)表面粗糙度Ra图14 因素水平与指标关系图

磁流变加工过程中,磁感应强度越大,Bingham化效果越强,形成的突起更高大,刚度也更强。突起的大小和强度,影响工件表面磁流变液的流体动压力,故增大磁感应强度有利于提高加工效率。但Bingham化程度及流体动压力的增加,使磁化微粒对磨粒的把持力提高,会使加工过程刻划效果加强,表面粗糙度变大。

(2)抛光器转速

磁流变加工的数学模型表明,工件表面的磁流变液速度随着工件的转速增大而增大[14-16],加工过程的剪切力与工件表面的磁流变液速度密切相关,磁流变液在磁场作用下跟随抛光器转动。图14中显示:抛光器转速增加,材料去除速率提高,表面粗糙度下降。较高转速下,磁流变液不易因短时间磁流变液堆积过高而形成栓塞。因此,增加转速有利于使抛光区域的压力均匀化,降低工件表面粗糙度。

(3)加工间隙

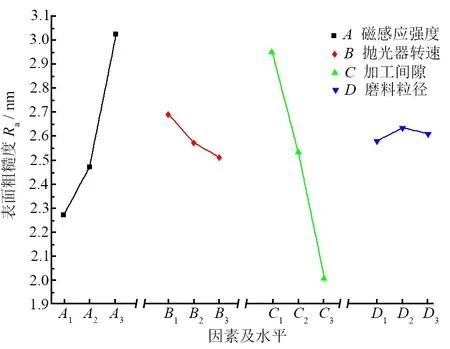

加工间隙是指抛光器到工件的距离,加工间隙增加,去除率显著下降。加工时,磁流变液可以分为靠近磁铁的Bingham流体和与工件接触的牛顿流体。加工间隙变大,抛光区牛顿流体部分变厚,流体动压力减小,导致加工效率下降。同样由图5也可以看出:磁场在垂直于加工面的方向上衰减显著,因此加工间隙增加也会导致流体动压力减小和磁场磁流变液对抛光粉微粒的把持力下降,加工效率下降。其对工件表面粗糙度的影响则正好相反。图15为不同加工间隙下工件在金相显微镜下的表面形貌。

(a)0.6 mm(b)0.6 mm(c)0.7 mm(d)0.8 mm图15 不同间隙工件二维形貌

从图15a、15b可以看出:1、2箭头所指的损伤形式很可能是由于磁流变液栓塞局部压力不均匀造成的,这种低间隙团状及线状表面损伤较多,在15b图中有金刚石残留(或嵌入)现象(3箭头),图15c中损伤相比图15a、15b明显减少并且不存在可见团状损伤痕迹。图15d中损伤很少且图中箭头5所指的损伤痕迹明显比图15c更浅。

(4)金刚石粒径

粒径是研磨抛光效果的主要影响因素之一。图14中磨粒粒径增大,去除率随之降低。试验中磁场弱且衰减强,磁流变液对抛光微粒的把持力较弱;且由于抛光过程中离心力的方向与加工面平行,会将磨粒甩向远离加工区域的方向,进一步导致去除率降低。

磁流变抛光是通过磁流变液把持抛光粉颗粒对工件进行刻划,磨料粒径越大,每个磨粒承受来自磁场中磁粉微粒的压力就越大,其基本原理如图16所示。

图16 不同粒径磨粒与工件作用简图

假设磨粒的形状相同,只是尺寸上存在差异,则大磨粒承受了更大的斥力,刻划深度增加。虽然磁流变液Bingham化后存在一定的柔性,大磨粒的“溶没”效应会削弱这一趋势,但总体上随着粒径的增加,工件表面粗糙度会随之上升。

综上所述,如只考虑获得材料最大去除率时,其最优工艺参数组合为A3B3C1D1;只考虑获得最佳表面质量时,其最优工艺参数组合为A1B3C3D1。综合考虑2个方面的因素,且表面粗糙度Ra在10 nm以下,以加工效率为主要评价指标,A3B3C1D1则为最优工艺参数组合。

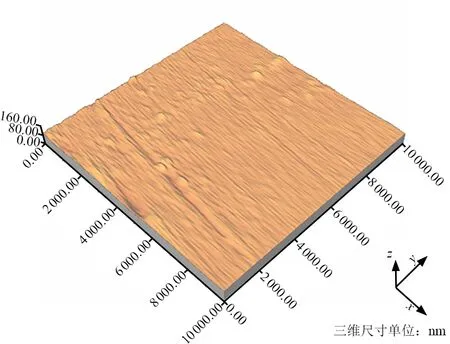

由于最优工艺参数组合并不在正交试验表内,因此,对最优工艺参数组合进试验行验证。试验结果表明,A3B3C1D1因素组合所得加工工件的去除率为191.2 nm/min,表面粗糙度为3.31 nm。抛光后工件的二维形貌和三维形貌分别如图17、18所示所示。

图17 优化工艺参数后得到的表面二维形貌

图18 优化工艺参数后得到的表面三维形貌

3 结论

通过磁场仿真、单因素试验、正交试验,探究了环形磁流变抛光器的加工性能,得到以下结论:

(1)平面化简化的方式探究加工工艺参数对工件材料去除率、表面粗糙度的影响合理可行。

(2)对表面粗糙度影响最大的工艺参数是磁感应强度和加工间隙,加工间隙减小和磁场变强都会使表面粗糙度增加、去除率升高。

(3)对去除率影响最大的工艺参数是加工间隙和抛光器转速,抛光器转速的提高对提高去除率和降低粗糙度都有利,而加工间隙的降低在提高去除率的同时,会使表面粗糙度明显升高。

(4)最佳工艺参数组合为A3B3C1D1,即磁场磁感应强度较强,抛光器转速350 r/min,加工间隙0.6 mm,金刚石粒径0.5~1.0 μm,得到加工工件的去除率为191.2 nm/min,表面粗糙度Ra为 3.31nm。