复合浸出法从磷酸废砷渣中浸出砷的工艺研究

苏念英 ,谢元健 ,黎铉海 ,陈明月 ,印华亮

(1.桂林市生产力促进中心,广西桂林541002;2.广西大学化工学院;3.广西越洋科技股份有限公司)

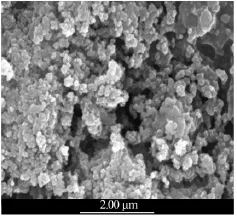

中国的磷酸生产大多采用硫化沉淀法来除砷,在磷酸生产的净化过程中,会产生大量的硫化砷渣,渣中的砷主要以As2S3的形式存在[1]。该硫化砷渣为非晶型物质,自身活性高,在酸、碱性条件下均易溶出砷[2-3],溶出的砷一旦流入环境,会造成极大的不良影响,特别是对水资源产生威胁[4-5]。然而,砷既可能成为环境污染源,也可作为资源被加以利用。目前,对硫化砷渣的处理方法主要分为干法[6]和湿法[7]两大类,相比干法而言,湿法处理能耗少、工艺简单且对环境污染小。传统的硫化砷渣湿法处理均用单一浸出剂浸出,主要有碱浸法[8]、硫酸铜置换法[9]、硫酸高铁法[10]、硝酸氧化浸出法[11]和加压氧化法[12]等。但是,单一浸出剂处理工艺存在一定的缺陷,如碱浸法后续的氧化处理和还原结晶耗时长;硫酸铜法成本高,工艺复杂,砷最终产品化比率低;硫酸高铁法需在高压下操作,设备复杂,生产成本很高;硝酸氧化浸出法消耗大量硝酸,有NO或者NO2产生,严重污染环镜;加压氧化法只能处理砷含量低[w(砷)≤15%]的硫化砷渣,且需在高温高压下操作,能量消耗大。因此,开发一种高效、经济、环保的复合浸出法[13]处理新工艺,对于减少砷的环境污染、有利于砷资源得到利用、促进磷酸产业发展意义重大。在现有的碱浸工艺[14-15]基础上,本研究采用氢氧化钠和次氯酸钠溶液作为复合浸出剂提取硫化砷渣中的砷,硫化砷渣在此浸出体系中会发生如下化学反应:

砷从硫化砷渣转移到溶液中,达到了浸出砷的目的。从上述反应可知,OH-具有溶砷功能,而ClO-具有氧化功能。从化学平衡角度分析,(2)和(3)反应中的 ClO-分别把 AsO33-和 AsS33-氧化成 AsO43-,从而促进(1)式中OH-的溶砷反应,提高砷浸出率。该复合浸出工艺不仅解决了砷渣带来的安全和环保问题,而且为中国含砷废渣的综合利用提供一种经济、有效的处理依据。

1 实验部分

1.1 实验原料及其成分分析

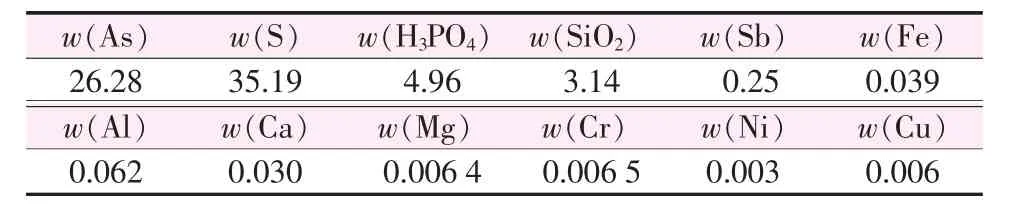

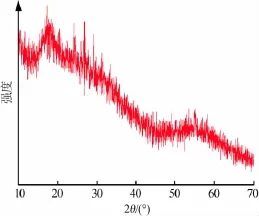

实验以广西某磷酸厂提供的含砷废渣为原料。在实验之前,原料于自然环境下晾干并粉碎研磨至粒径小于0.149 mm。砷渣的主要化学成分见表1。砷渣的X射线衍射谱图(XRD)和扫描电镜图(SEM)分别见图1和图2。

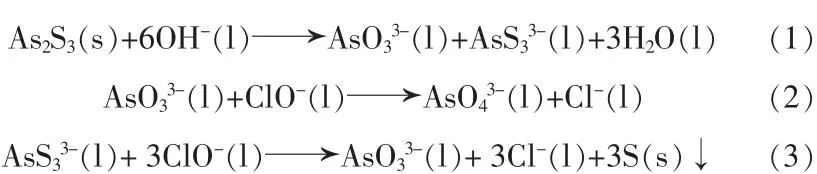

表1 磷酸富砷渣主要化学成分 %

图1 磷酸富砷渣的XRD图

由表1可知,本实验中的磷酸富砷渣主要成分为砷、硫两种元素。由图1可知,磷酸富砷渣为非晶型物质,反应活性高。由图2可知,磷酸富砷渣的颗粒细小分散,表面粗糙,结构疏松,表面积大,这与XRD分析结果相吻合。因此,本实验的浸出反应在理论上是容易进行的。

图2 磷酸富砷渣的SEM图

1.2 主要试剂与仪器

主要试剂:次氯酸钠溶液[w(活性氯)≥5.5%,w(游离碱)为7.0%~8.0%]、氢氧化钠,均为分析纯。

主要仪器:电子恒速搅拌器(GS12-B)、超级恒温水浴槽(DKB-501A)、500 mL三口烧瓶。

1.3 实验过程及方法

按设计的物质的量比,配制好复合浸出剂(次氯酸钠+氢氧化钠)。根据需进行浸出反应的砷渣量,先于500 mL的三口烧瓶中加入一定量的复合浸出剂,并置于水浴中进行加热,待浸出剂达到设定温度且保持稳定后,在一定转速下边搅拌边加入一定量的砷渣。浸出反应进行到设计的时间时,停止反应,将反应后的混合物取出进行减压抽滤,所得滤液定容后取样分析。砷渣及其浸出液中砷的含量均采用碘量法进行测定。砷浸出率β计算如下:

式中:m1为砷渣的总砷含量,g;m2为浸出液的总砷含量,g。

2 结果与讨论

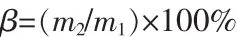

2.1 复合浸出剂配比对砷浸出率的影响

硫化砷渣用量为28.505 6 g、浸出时间为20 min、浸出温度为30℃、搅拌速率为200 r/min,考察了不同 n(NaOH)∶n(NaClO)的复合浸出剂对砷浸出率的影响,结果见图3。由图3可知,单独用NaOH溶液作浸出剂时,随着NaOH加入量的提高,砷浸出率提高,当 n(NaOH)∶n(As2S3)=8.0∶1 时,砷浸出率可达95%以上。单独用NaClO溶液作浸出剂时,随NaClO加入量提高,砷浸出率提高,当 n(NaClO)∶n(As2S3)=18.0∶1时,砷浸出率可达到95%以上。可见,NaOH溶液单独作浸出剂时浸出效果好,但NaOH价格贵;NaClO溶液价格低,但单独作浸出剂时,用量大,且砷浸出效果差。浸出剂同时加入NaOH和NaClO,浸出效果优于单独使用NaOH或NaClO的方法,显示出良好的协同浸出效应,而且,NaClO溶液中的ClO-具有氧化脱硫的功能,可以为浸出液的后续砷处理减少操作成本和时间。

图3 复合浸出剂不同配比对砷浸出率的影响

从以上实验结果综合考虑,当 n(NaOH)∶n(NaClO)∶n(As2S3)=5.0∶3.0∶1 时,砷浸出率较高,达到 97.81%,此时浸出剂总消耗量最少。因此,为确保有较高的砷浸出率,同时兼顾浸出成本,本研究选定n(NaOH)∶n(NaClO)∶n(As2S3)=5.0∶3.0∶1 为从硫化砷渣中提取砷工艺的复合浸出剂适宜反应物质的量比。

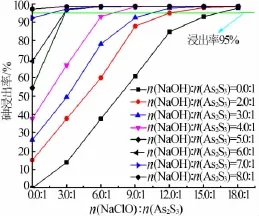

2.2 反应时间对砷浸出率的影响

硫化砷渣用量为 28.5056g、n(NaOH)∶n(NaClO)∶n(As2S3)=5.0∶3.0∶1、浸出温度为 30 ℃、搅拌速率为200 r/min,考察了不同浸出时间对砷浸出率的影响,结果见图4。由图4可知,复合浸出过程在反应5min时,砷的浸出率就可达到很高;反应5~10 min,砷浸出率缓慢增加;10 min之后,砷浸出率基本保持不变,说明浸出反应在10 min时已基本完成。考虑到实际生产过程中,硫化砷渣细度、反应器内反应物料接触是否充分等因素,为确保砷有较高的浸出率,本研究选择适宜的浸出反应时间为20 min。

图4 反应时间对砷浸出率的影响

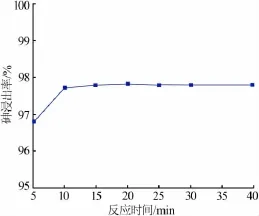

2.3 反应温度对砷浸出率的影响

硫化砷渣用量为 28.505 6 g、n(NaOH)∶n(NaClO)∶n(As2S3)=5.0∶3.0∶1、浸出时间为 20 min、搅拌速率为200 r/min,考察了不同浸出温度对砷浸出率的影响,结果见图5。由图5可知,反应温度对砷的浸出率影响不大,在温度超过50℃以后,浸出率略有下降。这是由于温度升高,促进了次氯酸钠的分解,消耗了部分次氯酸钠,从而影响了砷的浸出率的缘故。因此,为方便操作、节能降耗和降低成本,在实际生产中采用不加热的方式来进行浸出。

图5 反应温度对砷浸出率的影响

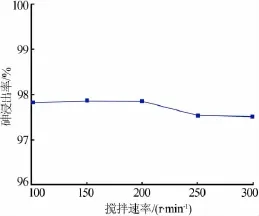

2.4 搅拌速率对砷浸出率的影响

硫化砷渣用量为 28.5056g、n(NaOH)∶n(NaClO)∶n(As2S3)=5.0∶3.0∶1、浸出时间为 20 min、浸出温度为30℃,考察不同搅拌速率对砷浸出率的影响,结果见图6。

图6 搅拌速率对砷浸出率的影响

搅拌速率过低,固液相接触不充分,会影响浸出效果,因此,本研究搅拌速率从100r/min开始。由图6可知,搅拌速率从100 r/min逐步提高到300 r/min,砷浸出率变化不大,说明复合浸出反应受搅拌速率的影响不大。期间,当搅拌速率提高至200 r/min时,砷的浸出率出现小幅下降。这是因为搅拌速率过高,反应体系会产生涡流,造成砷渣的团聚,反而不利于浸出反应的进行,从而影响砷的浸出。结合生产实际,本研究选定200 r/min为适宜搅拌速率。

3 结论

1)氢氧化钠与次氯酸钠溶液组成的复合浸出剂,对硫化砷渣的砷浸出具有良好的协同作用,达到了1+1>2的效果,减少了氢氧化钠用量,降低了处理成本。2)复合浸出剂的用量是影响硫化砷渣砷浸出率的主要因素,浸出时间、浸出温度和搅拌速率对砷浸出率的影响较小。3)在实验范围内,复合浸出反应的适宜工艺条件为:n(NaOH)∶n(NaClO)∶n(As2S3)=5.0∶3.0∶1、反应时间为 20 min、浸出温度为 30 ℃、搅拌速率为200 r/min。此条件下,复合浸出的砷浸出率可达97.81%。