辅助加热温度对铝合金厚板FSW焊缝成形的影响

毛育青,赵艺达,江周明,柯黎明

南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063

随着航空、航天、船舶等高技术产业的飞速发展,对金属材料的使用提出了更高要求,在保持高性能化的同时,还需追求轻量化,以降低结构件的质量。铝合金具有密度小、耐蚀性好、比强度高等优点,已在上述领域的应用呈显著上升趋势[1-3]。通常,铝合金结构件需要采用焊接方法来连接。作为一种新型固相连接技术,在搅拌摩擦焊(Friction Stir Welding, FSW)焊接过程中,母材不熔化,可避免熔焊时产生的冶金缺陷,接头质量显著提高[4-5]。因此,它被认为是铝、镁合金等金属的最佳焊接技术[6-7]。目前,该技术已在飞机蒙皮与加强筋、船体隔板、高速列车车体等铝合金薄板构件的连接中得到有效应用[8-10]。

但是,对铝合金厚板焊接而言,仍存在很多问题,如焊接阻力太大,搅拌头易磨损断裂;焊缝成形困难,易形成疏松区或孔洞型缺陷等。研究发现,这与焊缝金属的温度场分布变化密切相关[11]。由FSW焊缝成形原理[12]可知,当搅拌头旋转引起塑化金属沿螺纹表面轴向流动时,在搅拌针根部附近会形成一个瞬时空腔,周围塑化金属被吸入此空腔中,形成抽吸效应;而在搅拌针端部,塑化金属将改变流向并挤压周边金属,形成挤压效应。因此,焊接时“抽吸—挤压”效应的强弱将决定焊缝成形质量,而此效应又取决于焊缝温度场分布情况。通常,焊接时80%的热量由轴肩与母材金属摩擦产热提供,通过热传导作用使母材塑化并发生充分流动而形成致密焊缝[13]。然而,与薄板FSW不同,厚板焊接时底部金属仅受搅拌针作用,产热量少,散热量多,且焊缝上部热量无法及时传递到底部,导致焊缝底部金属温度低,无法被充分塑化,金属流动能力差,使得焊接过程中抽吸—挤压效应明显减弱,焊缝成形质量较差[14-15]。为了提高某些高熔点合金FSW焊缝金属的塑化程度和流动能力,一些学者提出了多种复合FSW技术。比如,通过添加感应热、电弧、激光、离子束等作辅助热源,将其放置在搅拌头前方,焊接过程中对待焊板材上表面进行加热以软化焊缝金属,取得了一定的效果[16-19]。但是,这些方法都存在各自的不足,如感应加热会减少搅拌头寿命;激光热量反射较大等。此外,厚板焊接时需要提高焊缝底部金属的温度,因而上述辅助加热方法并不适合。

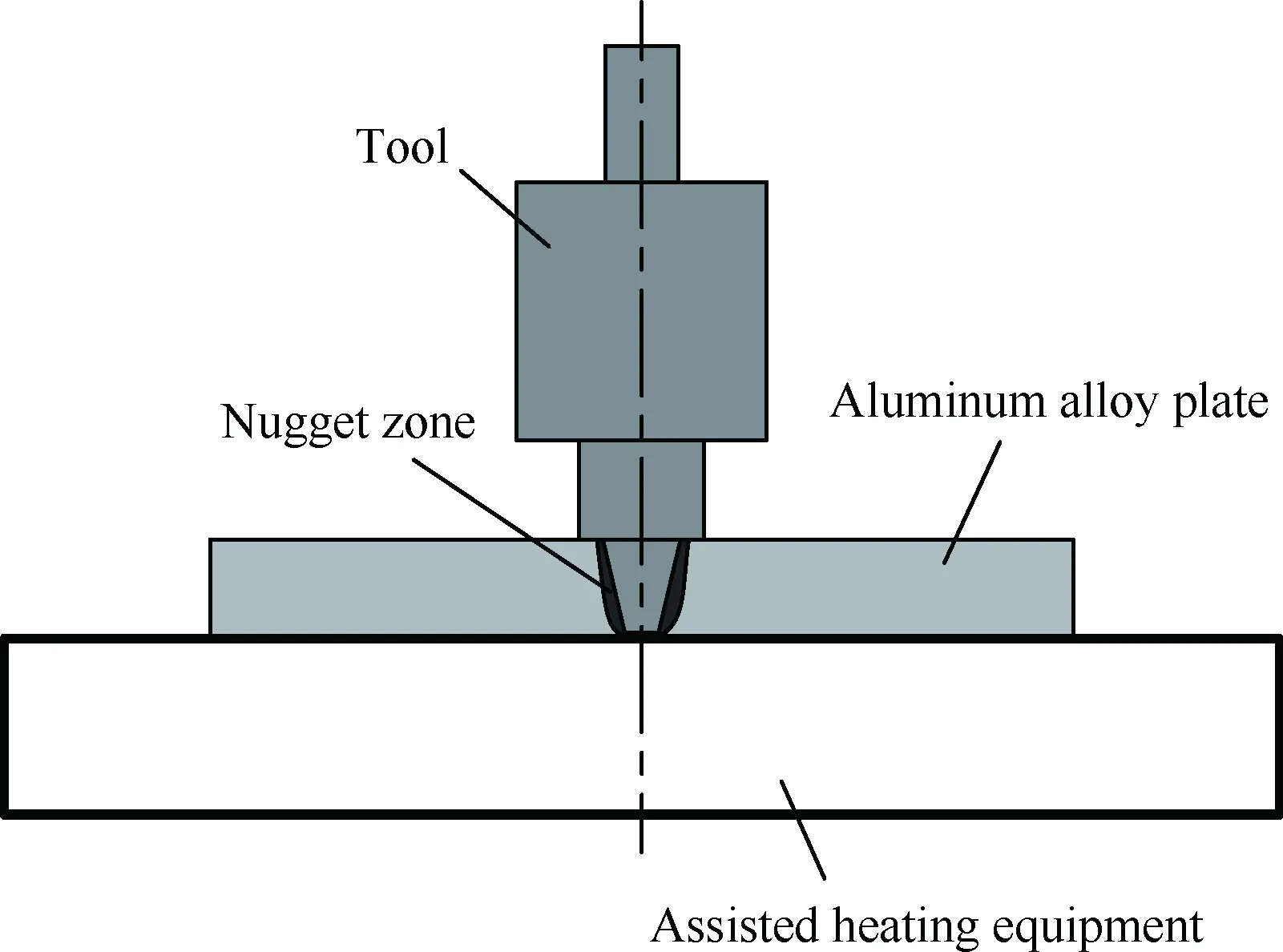

鉴于此,本研究通过设计电阻丝加热平台,对待焊铝板底部进行辅助加热。通过改变辅助加热温度,调控焊缝金属的温度场及其流动方式,研究辅助加热温度对焊缝成形的影响。

1 试验材料及方法

采用圆锥形左螺纹搅拌头进行焊接试验。搅拌头夹持柄和轴肩的加工材料选用热处理状态的H13模具钢,而搅拌针则选用固溶时效态GH4169镍基高温合金。其中,轴肩端面形状为内凹形,内凹面深处与边缘夹角为2°,轴肩直径为36 mm;搅拌针表面加工成左螺纹,螺距为7 mm;螺纹齿深为1.5 mm;搅拌针根部直径为14 mm,端部直径为8 mm,长度为19.5 mm。

试验基材为20 mm厚的2024-T4铝合金轧制板材,待焊件尺寸为200 mm×100 mm。焊前使用丙酮对待焊工件表面进行清理。焊接设备选用X35K型立式铣床改装的搅拌摩擦焊机,焊接时搅拌头作顺时针旋转,选用的焊接工艺参数为375 r/min的搅拌头旋转速度、37.5 mm/min的焊接速度、2°的倾斜角及0.5 mm的下压量。

为了实现对工件底部进行辅助加热,本试验自主设计了一套辅助加热装置。其中,加热装置总体外围尺寸为470 mm×270 mm×75 mm,框架内放置电阻丝,外表面放置一尺寸为250 mm×200 mm×8 mm的钢板加热平台,加热平台的温度可调范围为室温至420 ℃,控制精度±1 ℃。此外,加热装置底部装有冷却水路,防止烫伤或损坏焊接设备。焊接时,将待焊板材直接固定在加热平台上,通过温控开关设置所需加热温度,待加热板升至预设辅助加热温度后5 min开始焊接试验。其中,辅助加热搅拌摩擦焊接示意图如图1 所示。对2024-T4铝合金而言,当辅助加热温度(T)超过80 ℃且被长时间加热时,将会使得微观组织发生变化,改变母材自身力学性能。因而,本对比试验所选用温度不能超过80 ℃, 即分别选为20 ℃、40 ℃、60 ℃和80 ℃。

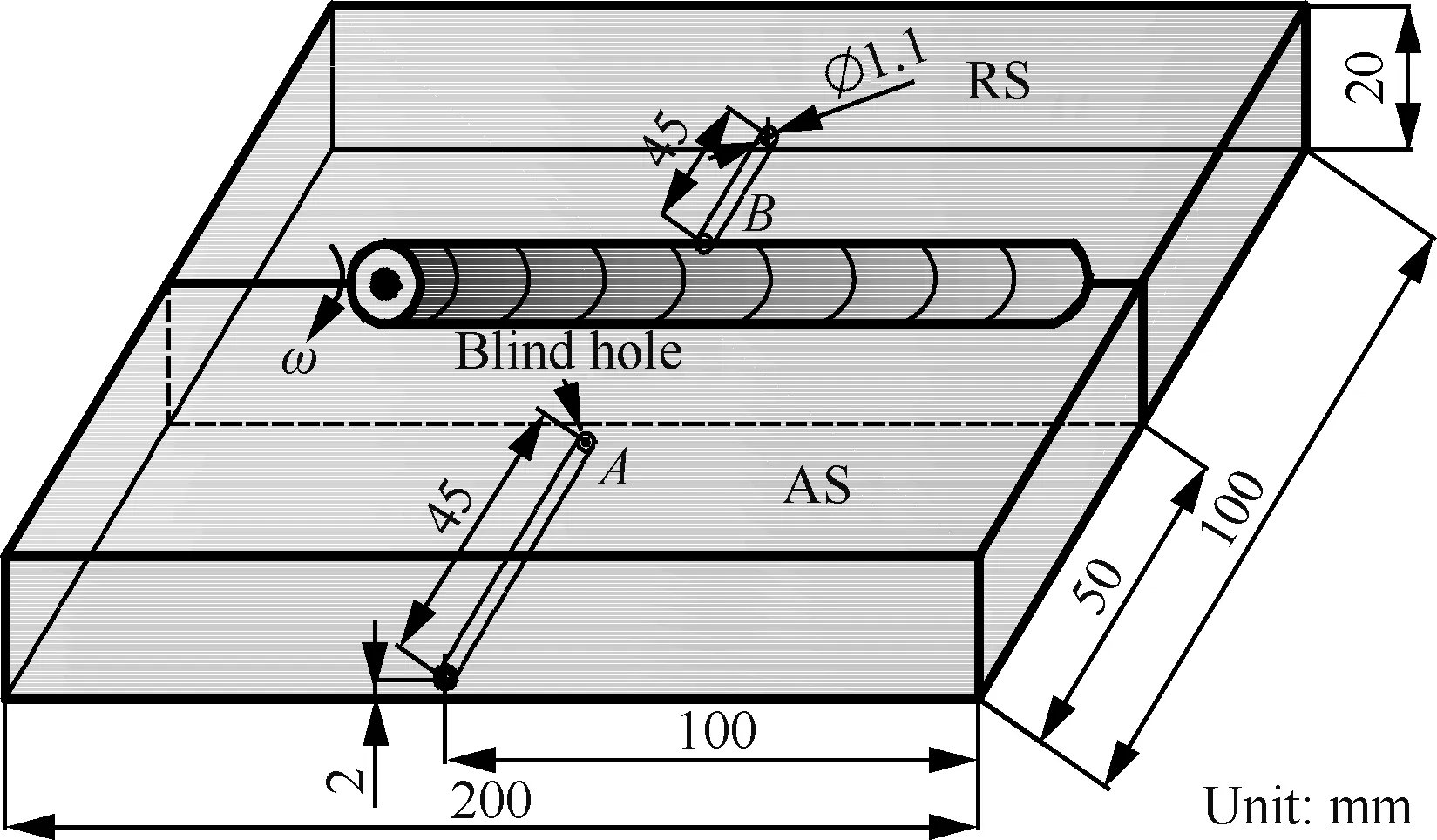

为了分析辅助加热温度对焊缝底部金属温度场的影响,需要对焊接热循环曲线进行实时测量。图2为焊接热循环测量位置示意图, AS (Advancing Side)表示焊缝前进侧,RS (Retreating Side)表示焊缝返回侧,ω表示搅拌头顺时针旋转方向。首先,在距工件下表面2 mm、长度中心处打好直径为1.1 mm的盲孔,盲孔深度为45 mm,保证图2 中A、B两测温点距焊缝中心5 mm。然后,将直径为1 mm的热电偶插入盲孔底部,并用高温胶固定,防止焊接时热电偶移动。试验所用温度采集器为ADAM-4118,采集器通过数据线连接计算机,采集频率设为每0.5 s记录一次温度值。

图1 辅助加热搅拌摩擦焊接Fig.1 Assisted preheating friction stir welding

图2 焊接热循环测量位置Fig.2 Measuring position of welding thermal cycle

2 试验结果与讨论

2.1 焊缝横截面形貌特征

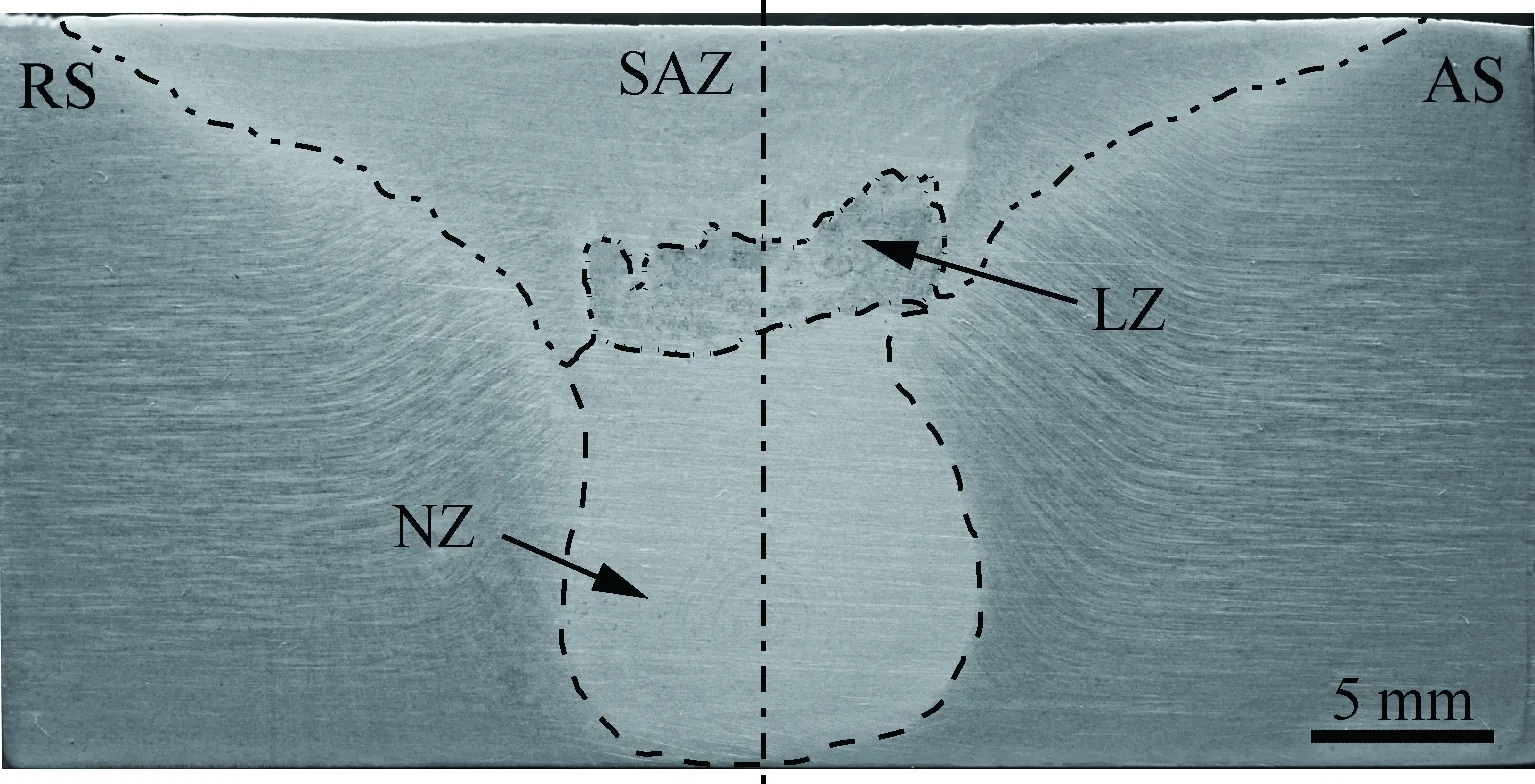

图3为20 ℃辅助加热温度条件下获得的焊缝横截面形貌。其中,图3中黑色点划线表示焊缝的中心线。由图3可见,与薄板FSW焊缝成形形貌特征不同,厚板FSW焊缝搅拌中心区可分成3个不同的区域。其中,除了位于焊缝最上层的轴肩影响区(Shoulder Affected Zone,SAZ)和位于焊缝底层的焊核区(Nugget Zone, NZ)外,在两者之间还存在一个明显的疏松区(Loose Zone,LZ),其内部分布着大量尺寸不一的孔洞。

分析认为,搅拌针表面螺纹是致使焊缝塑化金属沿螺纹槽旋向发生迁移的主要驱动力[20]。当采用左螺纹搅拌头焊接时,受搅拌针表面螺纹正压力和摩擦力的共同作用,焊缝上表面的塑化金属将沿着螺纹槽向下迁移,并最终脱离搅拌针端部螺纹约束而在其附近堆积,形成初始的焊核区。受垫板刚性约束的作用,焊核区内的塑化金属将改变方向开始挤压其周边金属,使之发生弯曲变形。最终,焊核区向上扩展并与上部的轴肩影响区汇聚、混合,形成焊缝。当焊缝金属温度足够高且温差较小时,焊接时的抽吸效应越强,向焊核区内迁移的金属越多,焊核区越大,对周边金属的挤压效应越强,使得上部轴肩影响区和下部焊核区完全混合,疏松区消失。但是,对铝合金厚板焊接而言,在焊缝轴肩影响区和焊核区之间形成一个明显的疏松区,分析认为,这可能与焊缝金属的温度场和流动方式发生变化有关。

图3 焊缝横截面形貌特征Fig.3 Characteristic of cross section of weld

2.2 焊缝金属流动形态分析

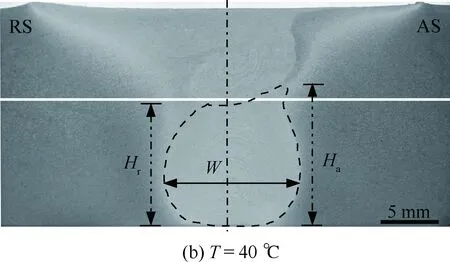

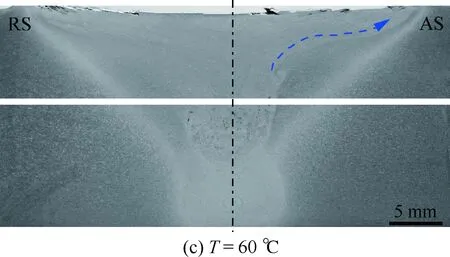

图4为不同温度条件下获得的焊缝横截面形貌。其中,图4中的ALZ和ANZ分别表示焊缝中的疏松区和焊核区的面积;Ha和Hr分别表示焊缝前进侧和返回侧焊核区高度;W表示焊核区宽度;蓝色虚线箭头表示疏松区内金属迁移方向。由图4可见,图4(a)、4(c) 和4(d)中存在明显的疏松区,而图4(b)中的疏松区消失了。同时,对比图4发现不同的辅助加热温度条件下获得的焊缝中的疏松区和焊核区的尺寸相差较大。当辅助加热温度为40 ℃,焊缝中的疏松区消失,焊核区尺寸明显增大。但继续升高辅助加热温度至60 ℃和80 ℃时,疏松区再次出现且尺寸和内部孔洞反而越来越大,焊核区尺寸则逐渐减小。

图4 不同辅助加热温度条件下获得的焊缝横截面形貌Fig.4 Cross sections of welds produced at different assisted preheating temperatures

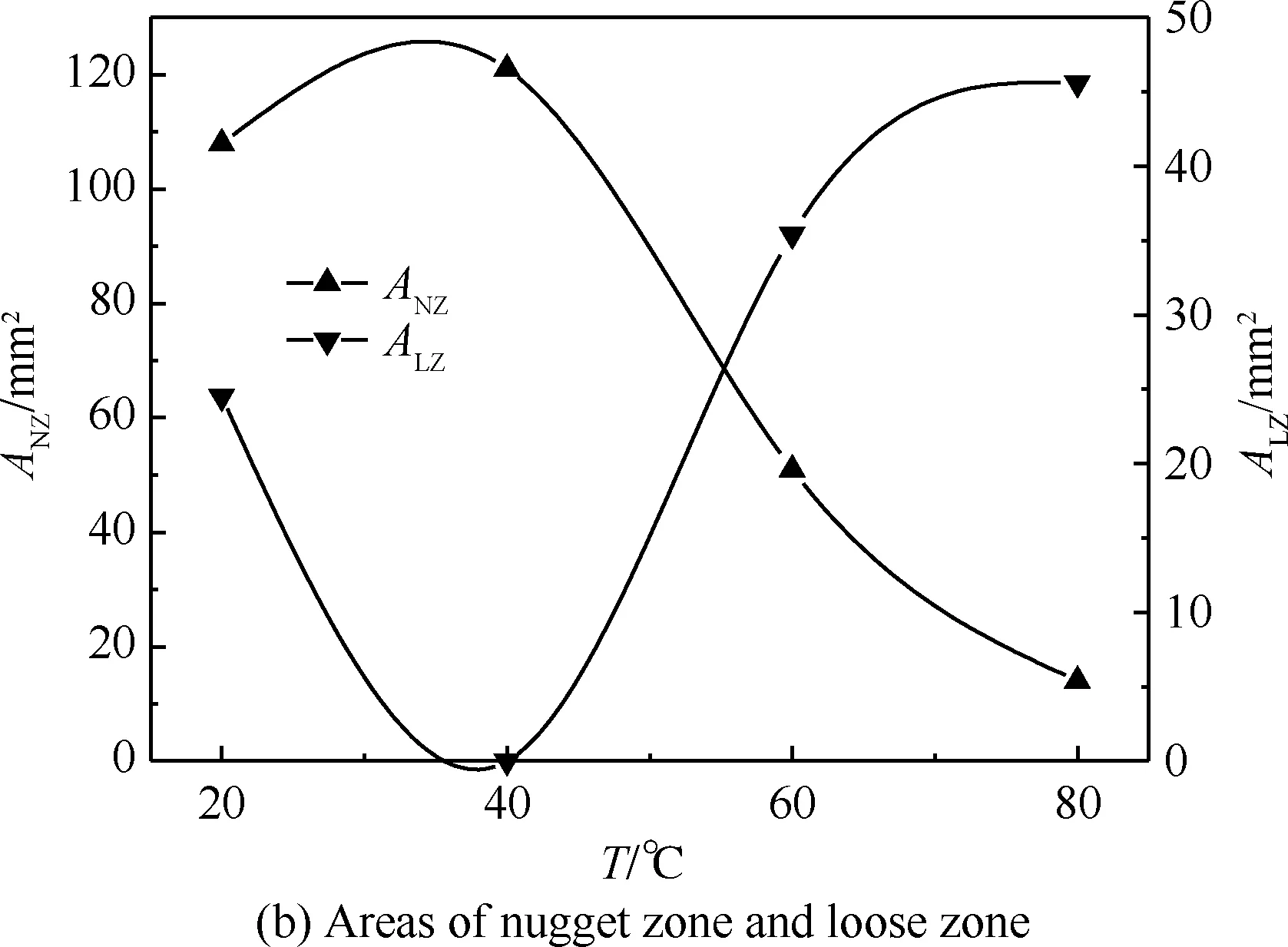

为了定量描述辅助加热温度对焊缝成形的影响程度,对不同焊缝中的疏松区和焊核区尺寸进行了测量,统计结果如图5所示,图5中H表示焊核区高度。由图5可见,随着辅助加热温度升高,焊缝中的焊核区宽度、高度及面积呈现先增大后减小的趋势,而疏松区面积呈现先减小后增大的趋势。当辅助加热温度为40 ℃时,焊缝中的焊核区尺寸最大,且疏松区消失,即在适当的辅助加热温度条件下焊接时,焊缝成形质量可得到显著提高。但是,当辅助加热温度太高时,所获得的焊缝内部疏松区面积更大,反而不利于焊缝成形。

研究发现,在高熔点合金FSW过程中,施加合适的辅助加热温度可以显著提高焊接热输入,使母材金属得到充分软化,增加焊缝金属的流动能力[21]。类似,对铝合金厚板而言,焊接时焊缝上下部金属温差较大,底部金属温度较低,周边金属的约束力较大,导致塑化金属流动方式可能发生变化。当在待焊母材底部添加合适的辅助加热温度时,可能会提高焊缝底部金属的温度,减小沿板厚方向上的温差,使得焊接时的抽吸-挤压效应显著增强。焊缝上部的金属被充分塑化,在抽吸效应的作用下沿着螺纹槽旋向向下迁移,且随着向下迁移金属的增多,焊核区更大。同时,焊缝底部金属温度得到提高,焊核区周边金属对其内部塑化金属的阻力减小,焊核区塑化金属挤压周边金属而发生横向迁移的距离增大,使得焊缝金属发生充分的流动而形成致密焊缝,疏松区消失,如图4(b)所示。但是,当辅助加热温度太高时,一方面,焊缝金属升温速率太高,黏度急剧下降,导致搅拌针表面与金属接触的界面状态容易由原来的粘着摩擦瞬时转变为滑动摩擦[22],使得焊接热输入量反而降低;另一方面,从焊缝上部向下迁移过来的高温塑性金属量可能急剧减少,传导热量减少,导致焊缝底部金属温度明显降低,周边金属的阻力增大,焊核区横向迁移距离减小,焊核区尺寸减小。此外,焊缝底部塑化金属的流动方式也可能发生变化,导致焊缝内再次出现疏松区缺陷,且疏松区面积变得更大,如图4(c)、图4(d)所示。

图5 不同辅助加热温度条件下获得的焊核区和 疏松区尺寸变化Fig.5 Variation of sizes of nugget zone and loose zone produced at different assisted preheating temperatures

2.3 焊缝金属峰值温度变化

由上述试验结果可知,不同辅助加热温度条件下获得的焊缝横截面形貌发生很大变化。上述分析认为,这可能与焊接过程中的金属温度场分布变化有关。图6为不同辅助加热温度条件下、距焊缝下表面2 mm处的焊核区两侧金属的峰值温度(TP)。其中,黑色柱状表示焊缝底部前进侧焊核区金属的峰值温度,而灰色柱状表示焊缝底部返回侧焊核区金属的峰值温度。由图6可见,随着辅助加热温度升高,焊缝底部前进侧和返回侧焊核区金属的峰值温度先增大后减小。当辅助加热温度升高到40 ℃时,焊缝上、下层金属的峰值温度最大,分别达到415 ℃和409 ℃。继续升高辅助加热温度,焊缝金属的温度出现了下降的趋势。其中,当辅助加热温度升高至80 ℃时,焊缝上、下层金属的峰值温度最低,仅为387 ℃和382 ℃。

图6 不同辅助加热温度条件下所获得的焊缝底部 金属的峰值温度变化Fig.6 Variation of peak temperatures of weld material on the root reached at different assisted preheating temperatures

由此证明,适当增加辅助加热温度至40 ℃时,可显著提升焊缝焊核区金属的峰值温度及高温停留时间,从而可减小焊核区周边冷金属对焊核区塑性金属迁移的阻力,提高焊核区内塑性金属的流动能力,使得焊核区内塑性金属向周围的迁移距离明显增大,即在焊缝横截面上表现为焊核区面积、最大宽度、两侧高度显著增加,如图5 所示。

2.4 厚板FSW焊缝金属流动物理模型

为了分析辅助加热温度对焊缝塑性金属流动方式的影响,建立了不同辅助加热温度条件下厚板FSW焊缝金属流动方式变化物理模型,如图7所示。其中,图7中Tool表示所使用的搅拌头;红色虚线箭头表示轴肩下方焊缝塑性金属向底部迁移的路径;搅拌针端部橙色区域表示塑性金属堆积成的挤压区(Extruding Zone);红色实线箭头表示挤压区内塑性金属向周围迁移的方向;F表示周边冷金属对焊核区塑性金属迁移的阻力。根据上图6试验结果可知,在辅助加热温度为20 ℃条件下,焊缝底部金属的峰值温度较低,单位时间内焊缝上部塑性金属向底部挤压区内迁移的金属量较少,而周边冷金属对挤压区塑性金属迁移的阻力F很大,导致挤压区内塑性金属只能沿着搅拌针表面向焊缝上部高温区迁移,而向周边迁移的距离较小,挤压区无法与上层的轴肩影响区混合充分,在两区之间形成一个明显的疏松区,如图4(a)所示。随着辅助加热温度升高至40 ℃时,焊缝底部挤压区内塑性金属的峰值温度显著提高,单位时间内向挤压区内迁移的塑性金属量增大,流动能力增强,且周边冷金属温度也明显提高,迁移阻力F显著减小,导致挤压区内塑性金属迁移方式逐渐向挤压周围金属流动转变,导致塑性金属向四周迁移的距离明显增大。焊缝塑性金属充分流动,挤压区与轴肩影响区充分混合,形成致密的焊缝,疏松区消失,如图4(b)所示。但是,当辅助加热温度继续升高至60 ℃和80 ℃时,由于焊缝金属的升温速率太大,黏度下降,导致焊缝塑性金属与搅拌针接触的摩擦界面状态由粘着摩擦瞬时向滑动摩擦转变,焊接总热输入量减小,塑性金属峰值温度降低,周边冷金属阻力F明显增大,导致挤压区内塑性金属又开始向原始的沿着搅拌针表面向焊缝上部高温区迁移方式转变。使得底部挤压区内塑性金属向周边迁移的距离减小,挤压区无法与轴肩影响区充分混合,接头内部再次出现疏松孔洞缺陷,且疏松区尺寸有逐渐增大的趋势,如图4(c)和图4(d)所示。

图7 厚板FSW焊缝金属流动方式变化物理模型Fig.7 Physical model for variation of plastic flow patterns of weld material of FSW thick plate

3 结 论

1) 随着辅助加热温度从20 ℃升高至80 ℃,焊缝内部焊核区宽度、高度及面积呈现先增大后减小的趋势,而疏松区面积呈现先减小后增大的趋势。其中,当辅助加热温度为40 ℃时,焊缝内部焊核区尺寸最大,疏松区消失。

2) 当辅助加热温度升高至40 ℃时,可显著提高焊核区塑性金属的峰值温度及高温停留时间,导致塑性金属的流动能力明显增强,焊缝成形质量得到显著提高。

3) 当辅助加热温度从20 ℃升高到40 ℃时,焊核区塑性金属迁移方式将由沿搅拌针表面向焊缝上部高温区迁移转变为挤压焊核区周边冷金属而发生横向迁移。但是,当辅助加热温度增加至60 ℃时,焊核区塑性金属又开始向原始的沿搅拌针表面向焊缝上部高温区迁移方式转变,且迁移程度有明显增大的趋势,导致疏松区缺陷再次出现。