厚大球墨铸铁件中缺陷原因分析及防治*

李富科

(甘肃酒钢集团西部重工股份有限公司,甘肃 嘉峪关 735100))

0 引 言

近年来,随着球墨铸铁的生产的技术日臻完善,球墨铸铁以其优良的性价比,应用越来越广泛,球墨铸铁替代灰铸铁件、铸钢件已成为一种趋势,但厚大断面球墨铸铁铸件在生产中,极易出现各种缺陷,国内外专家已做过各种研究,如华中科技大学材料学院的段汉桥等撰写的《厚大断面球铁生产中的几个主要问题》[1]、孙润超等研究的《厚大断面球墨铸铁件常见缺陷的防止》[2]等等,均做过深入的研究。结合公司生产的一种厚大断面球墨铸铁件(电石锅)出现常见的铸造缺陷,进行了逐一初步的分析。依据各类缺陷各自特点,采取了相应的措施,通过不断改进,基本消除了各类铸造缺陷,为今后生产此类铸件提供了解决问题的一些思路和方法。

1 概 述

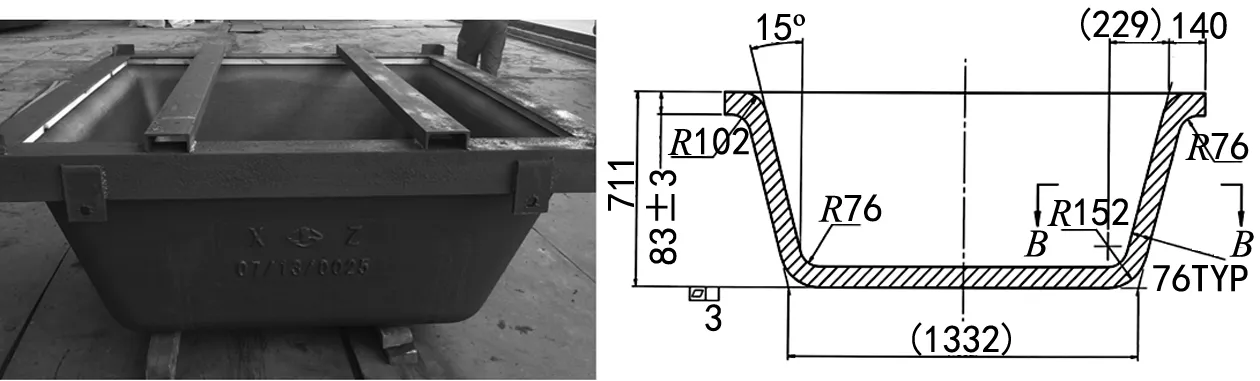

我公司为某公司生产的电石锅,材质要求铁素体球墨铸铁,按照美国标准ASTM A536-2009 ,满足等级 60-42-10 ,对应国家标准QT415-10,单个批次718件,共两个批次1 436件。此铸件单重3215 kg,总重4 616.74 t。其厚度平均在76 mm左右,具体尺寸见图1、2。其化学成分要求极其严格,具体如表1。

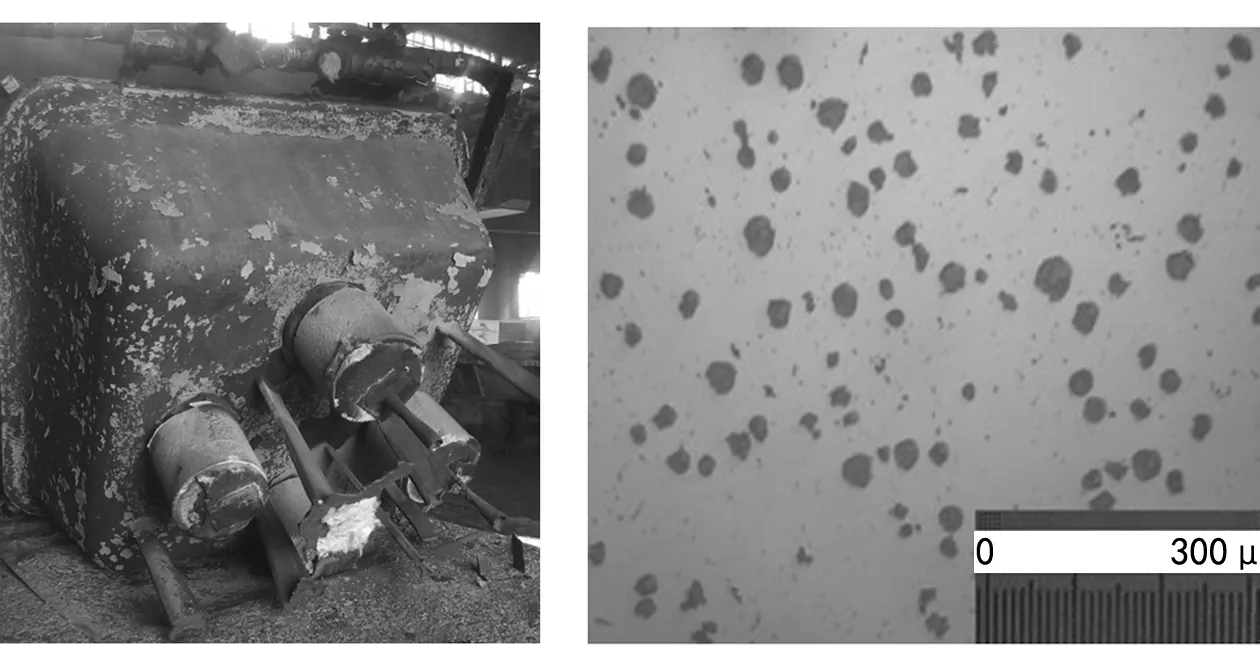

图1 电石锅铸件照片 图2 电石锅断面剖视图

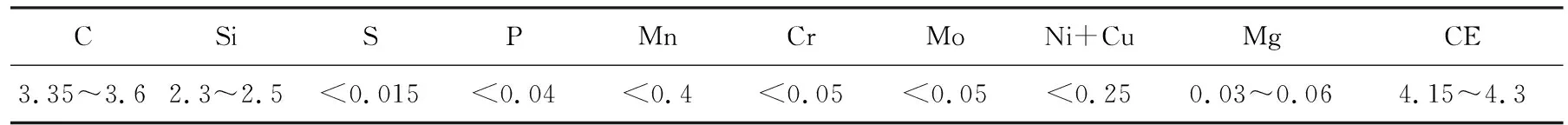

CSiSPMnCrMoNi+CuMgCE3.35~3.62.3~2.5<0.015<0.04<0.4<0.05<0.05<0.250.03~0.064.15~4.3

球墨铸铁铸件应满足以下微观结构及其他要求:

(1) 球化率的最小额定值应为 80%。

(2) 球化数的最小值应为 50/mm2。

(3) 碳化物成分不应大于 2%。

(4) 硬度值应规定在 148~183 BHN的范围内。

(5) 公差应符合ISO 8062 的要求, 铸件公差等级按照图纸中的说明。

(6) 电石锅铸件验收标准应依据EN 12680-3:2003 最低按严重级别(品质等级)2 级进行。

(7) 材质要求铁素体球墨铸铁,电石锅铸件应根据ASTM A536-2009 进行生产,以满足等级 60-42-10 的最低拉伸要求。生产要求的机械试样也应遵守该材料标准。

用户要求极其严格,在生产过程中,公司总计生产电石锅1530,合格1438件,合格率94.0%,在出现的各种铸造缺陷,统计表如表2所示。

表2 报废电石锅统计数量

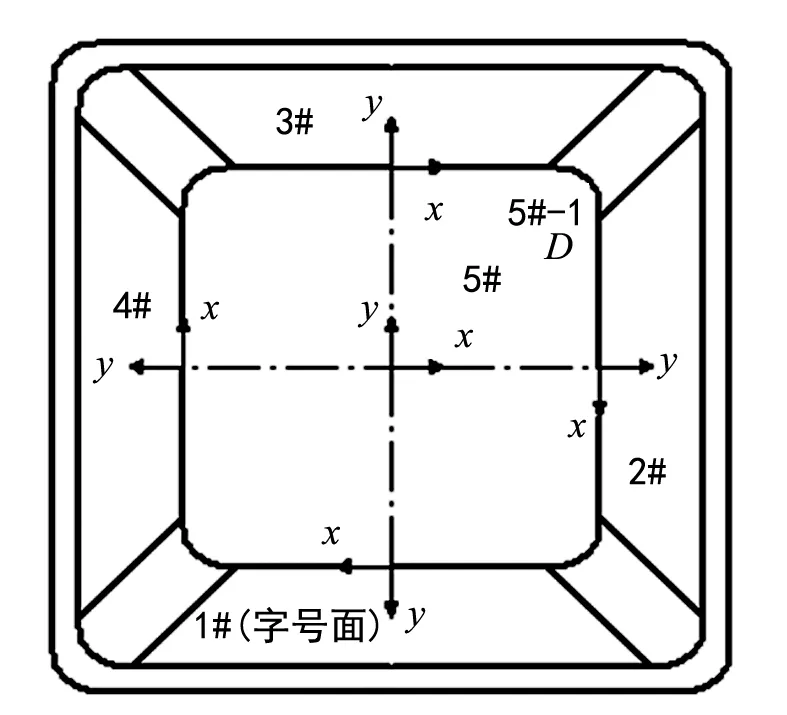

对以上缺陷逐项分析解决,在生产过程中逐步改进,从第86件以后,基本解决了出现的各类缺陷,成品率达到98.5%,为今后生产此类铸件积累了丰富经验。主要针对探伤、金相和石墨漂浮三种缺陷进行分析。图3为电石锅各个面的编号规定图。

图3 电石锅各个面的编号规定

2 缺陷及分析

2.1 探伤2 级未达标

从报废电石锅数量来看,探伤不合格为最主要缺陷,占整个报废产品的53.3%,主要缺陷是5#区域位置出现UT探伤缺陷超标。分析其原因,原因是底面补缩不足造成。资料显示球铁件的补缩方法主要有顺序凝固冒口补缩和均衡凝固有限补缩两种。前者属于传统的补缩理论,是经过了S.I.Karsay等学者的实践和总结的[3];后者是西安理工大学魏兵教授于20世纪80年代提出的凝固补缩理论[4]。一些铸造企业在选择和设计球墨铸铁补缩方法时,大多遵循顺序凝固的原则,往往遵照前人的设计结果,对补缩冒口进行一定比例的缩放且偏向于采取大冒口及大冒口颈,特别是冒口颈根部缩孔问题成为众多铸造企业最难解决的问题[5]。据现场统计,我公司探伤不合格多数为冒口根部缩松造成的。

一汽锡柴周亘高工在前人的计算方法和结果上修正了一些计算因数,综合考虑了球墨铸铁凝固过程中的各个阶段,提出了新的计算方法,比较准确地得出了凝固过程中的体积变化。对于球铁件,若(质量分数,下同)3.5%C、2.5%Si,温度取平衡相图数值作为计算值,浇注温度一般为1 400 ℃,共晶温度为1 150 ℃,去除浇注系统内降温50 ℃,过热度为200 ℃,液态收缩为3.2%,基体金属凝固收缩为3%,总收缩量为6.2%,远远大于石墨化膨胀量3.895%。且不同时间的收缩和膨胀是不能相抵自补的,石墨化膨胀不可能全部被利用,因此认为只要铸型刚度足够,球铁就不会产生收缩的观点是不对的。因此,不管采用何种工艺,球铁件总是需要补缩的[3]。

2.2 金相不合格

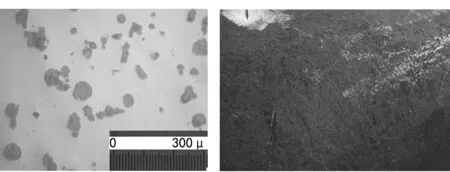

图4为公司生产铸件,编号为XZ-08/13-0044,从图中可以明显看出,金相不合格主要为球化率不足、碳化物超标,在不合格产品中占比17.4%,检测结果,测试区域3的球化率:60% ,球化数:53/mm2,结 论不合格。

分析造成以上的原因,笔者认为主要为两点:一是铸件壁厚较厚,铸件在冷却过程中缓慢冷却的部位形成的碎状石墨共晶团,这些进一步长大的共晶团在铁液热对流的冲蚀作用下,会使共晶团边界的石墨形成游离的碎块,较大的碎块在对流的作用下分裂成更小的碎块。同时由于缓慢凝固。造成析出的石墨长的比较大,当超过某一尺寸时,石墨的内压力不断增加,超过一定值时,使石墨开始破裂形成碎块[6]。其次是我公司生产电砂锅时,前期策划球化剂加入量较高,球化剂覆盖严实,造成期初残余稀土镁含量较高(此铸件残余镁为0.065%,一般在0.050%-0.071%),残余镁含量过高造成石墨形态恶化,出现石墨畸变、不圆整现象,现场监制的加拿大Dick先生对残余镁含量≥0.065%电石锅拒收。

2.3 石墨漂浮

图5为表面形成石墨漂浮图片。

图4 金相不合格的铸件金相组织 图5 表面形成石墨漂浮图

图5可以看出,电石锅外表面热节和拐角处出现石墨漂浮,其特征是铸件的上表面聚集了大量石墨,宏观断口呈均匀黑斑状,产生的原因笔者认为主要有四点:一是厚大球墨铸铁件,因冷却缓慢,石墨在铁液中可充分上浮到铸件上表面和拐角处,石墨在上浮过程中相互聚集长大,最终到达表面形成石墨漂浮。其次是碳当量过高,(期初含量控制在CE:4.4%~4.6%)为石墨漂浮的产生具备了必要条件。三是浇铸温度过高,铸件凝固时间加长,有利于石墨的析出,增加石墨漂浮的倾向。四是期初生产时,扒渣不彻底,浇铸时挡渣效果差,铁液中存在过多的氧化物浮渣和硫化物浮渣,他们的存在加剧了石墨漂浮产生。

3 采取措施

图6是针对铸件探伤不合格情形,根据上节中的分析,笔者认为,电石锅5#区域出现缩松的原因是铁液的补缩不够造成的。为此,我公司利用华铸CAD,模拟铸件却温度场,根据模拟结果,最后选择在铸件的上表面增加直径为φ280 mm高度260 mm四个冒口,同时在上表面增加四个扁口形出气、集渣冒口。同时为解决冒口切割问题,采取了易割冒口,冒口根部采用φ30直径冒口颈,高度25 mm,浇铸结束后,在冒口顶部立即覆盖保温棉或覆盖剂,有效的解决了铸件缩松问题。

图6 实际生产的铸件冒口设置照片 图7 改进工艺后的金相图片

采取的措施在电砂锅生产的上平面,增加隔砂冷铁,加快铸件的冷却速度;球化剂加入量从1.6%降至1.4%,减小了残余稀土镁含量。图7是铸件编号XZ-08/13-0155检测结果,测试区域3:球化率95% ,球化数130/mm2,结论:合格。

解决方案是在熔炼铁水时,采用干净无氧化的生铁和废钢,降低铁水中的含氧量和含硫量;把废钢加入量从原来的12%调整到16%,降低原铁水碳当量,使最终的碳当量4.2~4.4之间,杜绝了石墨漂浮的必要条件;其次是降低铁水的浇注温度,从原来的1350 ℃降低为1320 ℃,基本消除了石墨漂浮缺陷。

4 结 论

(1) 球墨铸铁的收缩量大于石墨化膨胀量,为消除球墨铸铁厚大件的内部缩松,设置必要的冒口是解决问题的一种方法。

(2) 通过增加隔砂冷铁,降低残余稀土镁含量,可以减少厚大件球墨铸铁件发生石墨碎片。

(3) 通过降低铁水浇注温度、降低原始铁水碳当量、含氧量、含硫量可有效消除厚大球墨铸铁的石墨漂浮出现。