旁路熔丝耦合电弧高速焊电弧行为研究

张 硕 ,信 凯 ,丁亚龙 ,丁鑫健 ,张 亮 ,门广强

(1.河北省材料近净成形技术重点实验室 河北科技大学,河北石家庄050018;2.北京汽车股份有限公司,北京101300)

0 前言

汽车产业是集资本、技术、知识密集于一身,带动上下游和相关产业集聚发展的战略产业,已成为我国最重要的战略性支柱产业之一[1-2]。我国是世界汽车产销第一大国,但汽车制造装备基础薄弱,关键工艺和成套装备极其缺乏,相关核心技术、高端装备长期被国外垄断,迫切需要自主研发。面对国际竞争的激烈化,我国汽车制造企业自主创新能力的提升是关系我国汽车产业能否由大变强的关键问题之一[3-4]。

汽车车身制造主要分为冲压、焊装、涂装和总装四大工艺[5-6],焊接起着承上启下的特殊作用,是汽车零部件与车身制造中的关键环节。点焊焊缝不仅密封性能差,而且焊点易腐蚀,板缝搭接处易因震动产生噪声,电弧焊可弥补点焊的缺陷。车身的焊接质量直接决定着后面工序的质量,不良的焊接车身不仅影响整车外观,还会产生漏雨、风噪、路噪和车门关闭障碍等问题[7]。汽车车身焊接的高节拍、高效率和高品质对传统焊接工艺薄板高速焊提出考验,传统弧焊难以满足车身1.5 m/min焊接生产速度的要求,现有车身焊接方法多采用激光电弧复合焊接方法[8-10]——焊接速度快,功率密度大,作用区域小,焊丝填充,但其焊接成本高、投资大、维护困难。

传统电弧焊受电弧模式影响,难以保证焊接热输入和金属熔敷的自由匹配,而高速焊难以获得稳定的熔池,易产生咬边、驼峰焊道、金属填充不足等缺陷[11-12]。美国肯塔基大学的张裕明教授、兰州理工大学的石玗教授、哈尔滨工业大学耿正教授分别基于DE-GMAW焊、双旁路耦合电弧GMAW焊和双丝动态三电弧焊接工艺[13-15],采用旁路电极分流主弧电流的方式,利用旁路电极在保证焊丝熔化效率的前提下降低对工件的热输入,在保证熔敷速度的同时,减小了母材的热输入,通过改变旁路电弧的参数可以合理地分配焊丝与母材热量,为高速焊接提供有利条件。基于多电弧复合模式,提出采用旁路熔丝耦合电弧焊接方法,利用等离子电弧能量密度高、焊接过程稳定和电弧挺度好的优势,实现汽车车身薄板焊接传热传质分离、母材热输入精确可控,为薄板高速焊接时低热输入高熔敷率的焊接提供新的解决途径。

1 旁路熔丝耦合电弧焊原理

高速焊接时熔池的稳定性直接影响焊缝成形,焊接电弧波动会引起熔池表面张力变化,影响金属流动,进而造成驼峰焊道和咬边等缺陷。虽然恒电流特性电源能够实现工件热输入的恒定控制,但传统填丝等离子弧焊的焊丝熔化热来自于电弧和熔池,焊丝熔化量变化又直接影响熔池流动和热量分布。

为了减小焊接电弧对熔池的影响,同时实现焊接热输入和金属熔敷的精确控制,对薄板高速焊接提出旁路熔丝耦合电弧焊接方法,基本原理如图1所示。利用等离子电弧和旁路熔丝电弧耦合,等离子电弧建立在等离子焊枪和工件之间,工件热输入由等离子电弧提供,电流IPAW流经母材,获得稳定的熔池和焊接热输入;旁路熔丝电弧建立在等离子焊枪和焊丝之间,焊丝熔化由旁路熔丝电弧提供,电流IWIRE保证熔化焊丝需要的热量,流经等离子焊枪的电流为两个电弧电流之和。等离子电弧电流和旁路熔丝电弧电流分别由等离子焊接电源和旁路熔丝电弧电源提供,两个电流可通过两个独立电源分别调整,实现焊接母材热输入和金属熔敷分开调整。

2 实验方法

图1 旁路熔丝耦合电弧焊接原理示意

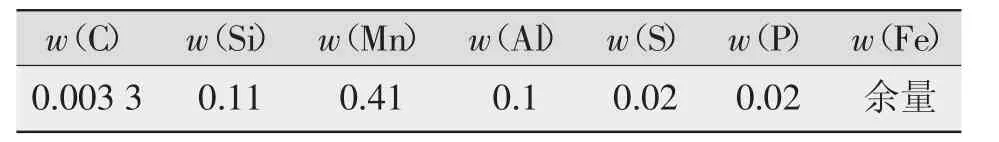

在实验系统中,为了得到稳定的焊缝和较好的焊缝成形,旁路熔丝耦合电弧焊的等离子弧焊接电源和旁路熔丝电弧焊接电源都采用直流陡降特性电源(恒电流特性),焊接速度1.5 m/min,材料为汽车车身用0.7 mm厚的DC06超深冲冷轧钢,其化学成分见表1,填充材料为直径1.2 mm的CuSi3焊丝。

表1 DC06钢化学成分 %

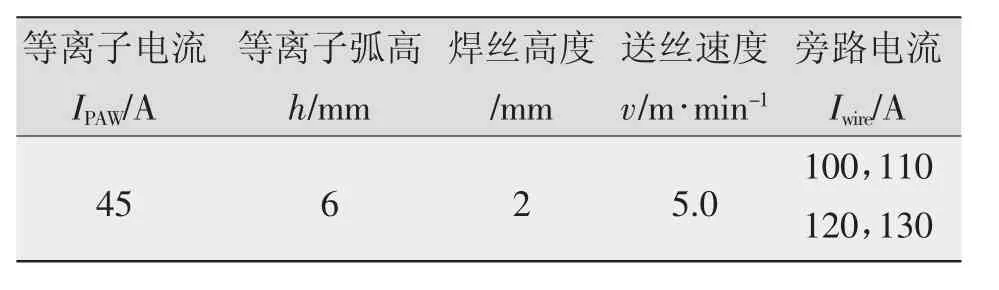

采用双电源协调供电模式,等离子电弧连接方式为直流正接,旁路熔丝电弧连接方式为直流反接(等离子焊枪接负极),离子气、保护气均为纯氩气,气体流量分别为10 L/min和15 L/min,焊接工艺参数如表2所示,等离子电流、等离子弧高、送丝速度等均为固定值,仅改变旁路熔丝电弧电流(非一元化调节,设置为100 A、110 A、120 A和130 A)进行薄板搭接高速焊接工艺研究。焊接过程中,对电弧行为进行高速摄像拍摄,同时采集两个电弧的电压、电流和熔滴过渡状态,通过电信号和熔滴过渡状态的对比分析焊接过程的稳定性。

表2 旁路熔丝耦合电弧实验参数

3 实验结果与分析

3.1 熔滴过渡状态

在旁路熔滴电弧采用陡降特性电源的状态下,熔滴过渡主要受等离子电弧电流和熔丝电流的影响。实验设置等离子电弧电流为45 A,焊丝填充速度为5.0 m/min,仅改变旁路熔丝电弧的电流,观察耦合电弧行为和熔滴过渡过程变化状态,高速摄像的实验结果如图2所示。等离子电弧稳定的建立在等离子焊枪与工件之间,高速焊接时未发生电弧偏移现象;而旁路熔丝电弧未能清晰可见,主要原因是等离子电弧压缩后电弧能量密度大,旁路熔丝电弧的弧柱融入到等离子电弧的弧柱中,但从旁路熔丝电弧电压与电流的波形(见图3)可知,虽然旁路熔丝电弧的电压和电流信号有些波动,但仍处于稳定的工作状态,而且从熔滴过渡过程也发现,焊丝熔化并过渡到熔池中是非常稳定的,尤其是在熔滴过渡过程的末期,在重力作用下焊丝熔化并逐渐与工件接触,当熔滴脱离焊丝时,与传统CO2焊短路过渡相似,熔滴与焊丝之间发生“缩颈”,但在高速摄像实验中并未发现在缩颈处产生爆断过程,说明旁路熔丝电弧是直接建立在焊丝和等离子焊枪之间的,确定了旁路熔丝电弧电流未流经工件。

图2 电弧行为及熔滴过渡状态

图2中的熔滴过渡过程均处于稳定状态,焊丝受热熔化,在重力作用下焊丝和工件“短路”,随着焊丝送进和熔滴长大,在熔滴重力和表面张力共同作用下熔滴过渡至熔池中。随着旁路熔丝电弧电流从100 A增加到130 A,对焊丝的熔化热也相应增加,熔滴过渡尺寸逐渐减小,熔滴过渡频率相应增加,熔滴过渡越来越顺利。随着旁路熔丝电弧电流增加,旁路电弧根部的电弧力发生改变,等离子电弧力变化更明显,因为流经等离子焊枪的总电流随着旁路熔丝电弧电流增加而增加,增加了等离子焊枪内部压缩效果,相应增加等离子电弧力输出,对熔滴过渡状态影响更加明显,因而熔滴过渡的直径相应减小,在送丝速度不变的条件下熔滴过渡频率增加。

3.2 耦合电弧电信号分析

旁路熔丝耦合电弧焊接实验中分别采集两个电弧电信号,结果如图3所示。

图3 旁路熔丝耦合电弧焊电流、电压波形

因实验系统采用两个恒电流电源,电流波形较小,而电弧电压信号波动变化较为明显,随着旁路熔滴电弧电流的增加,两个电弧电压信号波动变化频率也增加。结合熔滴过渡过程图像同步分析,发现电弧电压波形发生一个波动,焊丝即完成一个熔滴过渡过程,随着旁路熔滴电弧电流增加,熔滴过渡频率也增加。

由图3可知,等离子电弧电压与旁路熔丝电弧电压变化是截然相反的。结合图2发现,当熔滴与工件接触时,等离子电弧电压呈上升状态,而旁路熔丝电弧电压呈下降状态的变化;随着旁路电弧电流的增加,两个电弧电压变化幅度增加,尤其是以等离子电弧的变化幅度大,在电压产生波动时,两个电弧的电流均未受到各自电压波动的影响而保持恒定。究其原因是实验系统中的等离子电弧平均电压低于旁路熔丝电弧电压,当熔滴与工件发生短路时,等离子电弧电压等同于焊丝端部到钨极之间的电压,等离子电弧与旁路熔丝电弧呈并联状态,因而等离子电弧电压有明显上升;根据最小电压原理[16],电弧具有最小能量消耗的特性,而等离子电弧平均电压低于旁路熔丝电弧电压,采用恒电流源的旁路熔丝电弧在熔滴与工件短路时,电弧电压会向减小电压的方向变化,因而旁路熔丝电弧电压降低。等离子电弧电压受旁路熔丝电弧变化而产生相应变化,等离子电弧主要作用是为母材提供热输入,等离子电弧变化势必对焊缝成形产生影响。

3.3 旁路电弧电压

由图3可知,旁路熔丝电弧变化较为剧烈,在采用恒电流源的情况下,电弧电压能很好的反映电弧行为,因此对旁路电弧电压进行统计分析,统计结果如图4所示。随着旁路电流的增加,旁路熔丝电弧电压统计分布图向右平移,一方面是电流的增加导致旁路熔丝电弧电压相应增加,另一方面在送丝速度一定的情况下,熔滴过渡频率增加使得电压波形的占空比增加,波形平均值增大,因此旁路熔丝电弧电压增加。

图4 旁路电压统计分布

在旁路电压统计图中电压呈正态分布,峰值电压分布集中在24~28 V,主要原因是在短路过渡过程中旁路熔丝电弧的电弧力与传统电弧力存在差异,熔滴仅依靠重力和表面张力逐渐脱离焊丝进入熔池,熔滴过渡速度低,导致过渡过程中的短路时间大于燃弧时间,因而短路过程中的电压所占比例较大。电压统计图中右侧电压值较高部分为燃弧电压,燃弧电压所占比例明显要低于短路电压。旁路熔丝电弧的燃弧过程是熔化焊丝的过程,随着旁路熔丝电弧电流增加,熔滴过渡频率增加,燃弧电压所占比例也相应增加。

3.4 焊缝成形

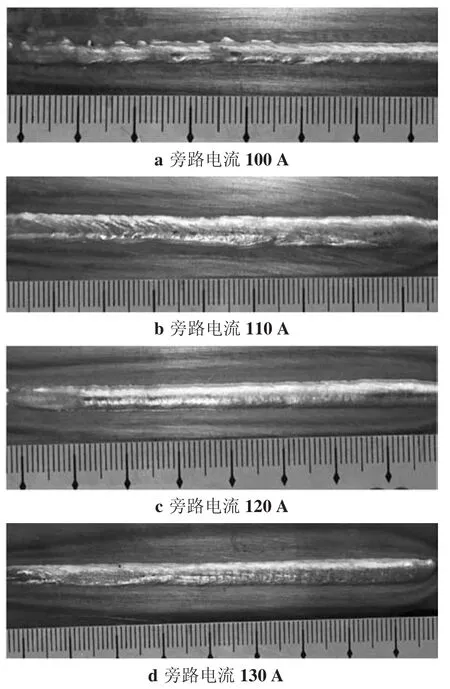

旁路熔丝耦合电弧焊接实验在四组焊接参数下的焊缝成形如图5所示,在厚度0.7 mm的汽车车身用薄板实现了焊速1.5 m/min的高速焊接。

由图5c可知,焊缝表面成形良好,无明显的咬边和驼峰焊道等缺陷。由于旁路熔丝耦合电弧焊接方法实现了“旁路分流”作用,使主路的一部分电流流向旁路电弧用于加热熔化旁路焊丝,较单一焊接方法时不仅提高了焊丝的熔敷率,而且大幅减小焊缝热输入量,同时主电弧采用恒电流模式的等离子电弧,电弧挺度高,对熔池热影响变化较小,熔池流动稳定,因而可以实现薄板高速焊。

图5 不同旁路电弧焊接电流的焊缝成形

随着旁路熔丝电弧电流的增加,焊丝的熔滴过渡直径减小,熔池流动逐渐趋于稳定。比较四组参数焊接的焊缝形貌,在旁路电流为100 A和110 A时,熔滴呈大颗粒状过渡,熔滴过渡频率低,高速焊接时焊丝填充与熔池流动稳定性差,造成焊缝成形不美观,尤其是在旁路熔丝电弧电流100 A时,焊缝出现了轻微的咬边缺陷。随着旁路熔丝电弧电流增加,焊缝的成型效果明显得到改善,在120 A时焊缝成形最佳,焊缝表面光滑;旁路电流为130 A时,焊缝成形优于旁路电流为100 A和110 A的,但焊缝末端出现塌陷现象,且焊缝表面光滑度下降,主要原因是旁路电流增加,进入熔池的熔滴携带热量增加,导致焊缝的热输入量增加,对热输入量极其敏感的薄板易形成下塌缺陷。实验中等离子电弧产生较大波动,对熔池金属流动产生影响,造成焊缝表面成形光滑度下降。

4 结论

(1)提出旁路熔丝耦合电弧焊接方法,分析电弧行为、熔滴过渡图像和电弧电信号,验证了方法的可行性。

(2)采用熔滴过渡过程图像同步分析系统进行薄板高速焊实验研究,实验结果发现,熔滴过渡过程稳定,实现了无飞溅过渡,旁路熔丝电弧电流的增加改变了耦合电弧热力作用,熔滴过渡直径减小,过渡频率增加。

(3)旁路熔丝耦合电弧在焊接速度1.5 m/min时薄板搭接焊缝成形良好。