电阻率与强度性能的关联及铜合金性能分区∗

李鸿明 董闯 王清 李晓娜 赵亚军 周大雨

1)(大连理工大学,材料改性重点实验室,大连 116024)

2)(内蒙古民族大学,物理与电子信息学院,通辽 028000)

(2018年8月7日收到;2018年11月18日收到修改稿)

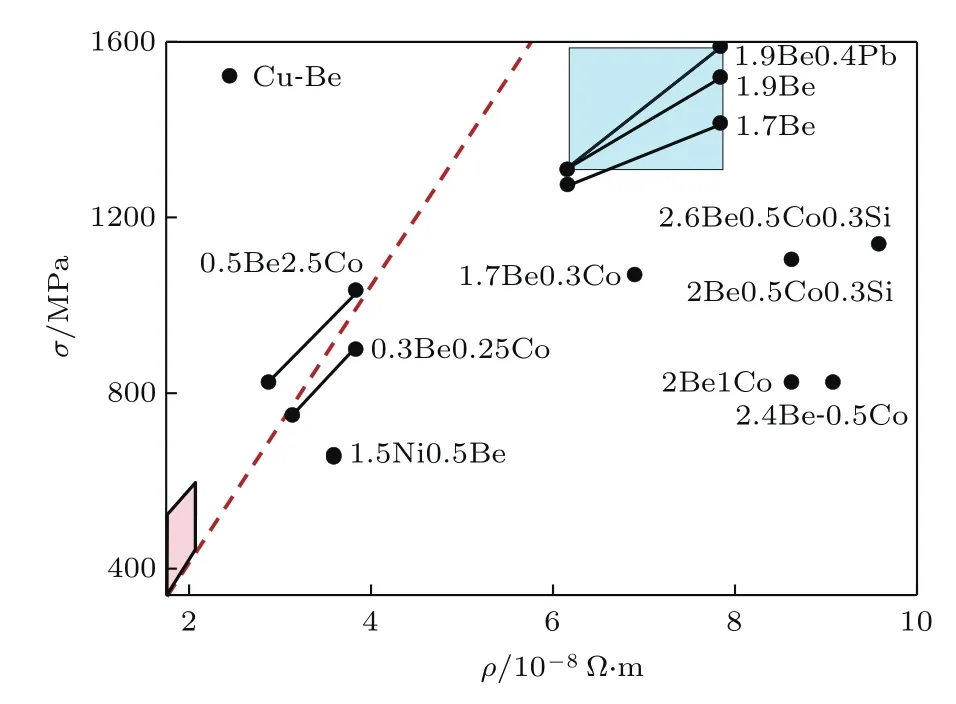

铜合金以低电阻率为特征,由于电阻率与强度存在着共同的微观结构机理,两者往往协同变化,而导致难以对合金进行性能的全面评估和选材.本文以Cu-Ni-Mo合金作为研究对象,以团簇结构[Mo1-Ni12]构建固溶体的近程序结构模型,解析了电阻率和强度依赖于成分的定量变化规律,并定义了拉伸强度/电阻率的值为代表合金本质特性的“强阻比”,得到了完全固溶态Cu-Ni-Mo合金的强阻比为7×108MPa/Ω·m,完全析出态的强阻比为(310—490)×108MPa/Ω·m.进而应用强阻比对常用铜合金进行了性能分区,给出铜合金材料选材的依据,得出了基于Cu-(Cr,Zr,Mg,Ag,Cd)等二元基础体系的铜合金适用于高强高导应用,而基于Cu-(Be,Ni,Sn,Fe,Zn,Ti,Al)等为基础二元体系的铜合金不能实现高强高导.该强阻比为310的特征性能分界线的发现为合金性能的全面评估提供了量化依据,可指导高强高导铜合金的选材和研发.

1 引 言

铜合金具有良好的导电、耐蚀、加工性能等.如高强高导铜合金具有良好的力学和电学性能,在电子、电力和机械等工业领域广泛应用.国际公认的高强高导铜合金的强度约为600—800 MPa,电导率一般高于80%IACS.开发这类材料主要是通过材料设计和优化制备工艺实现[1,2].选材成为关键所在,人们往往以牺牲导电率的方式来提高力学性能,无法真正达到两者兼顾的优化状态.如合金化以及配合的制备工艺导致多种强化效果,包括固溶、析出、细晶和形变等,其共性都是引入大量微观缺陷(如化学近程序、点缺陷、位错、第二相析出等),在强度提升的同时,导电性能下降[3].源自合金化的强化效应为固溶和析出强化(细晶、加工硬化等均主要依靠工艺实现),在加工工艺类似的情况下,固溶与析出成为主导因素.固溶强化元素是与铜有较大固溶度的元素,如Sn,Zn,Ni,Al等.随着溶质含量增加,合金的屈服应力近似直线上升.固溶原子一方面钉轧位错,提高材料的强度,另一方面也会增加对电子的散射而损害材料的导电性[4],因此导电和强度相互矛盾,高导铜合金不能仅用固溶强化提高综合性能.在铜合金中,为产生析出强化效果而加入的元素有Cr,Zr,Be,Fe,Ti,Co,P,Si,Mg等[5],合金化尽可能地析出而达到净化基体(提升导电),强化主要靠弥散析出.析出强化对强度的贡献最为显著,同时对导电性的损害较小,因此时效析出强化在高强高导铜合金中获得了广泛的应用.

目前流行的高强导电铜合金有Cu-Cr(Zr)[6],Cu-Ag[7],Cu-Fe(P)[8],Cu-Ni-Si[9],Cu-Mg[10]等,均通过固溶加时效的方法,使过饱和固溶体析出强化相从而提高合金的强度和导电率.显然,合金成分是首要选择,一旦选定材料,工艺只能有限地提升性能,由于导电和强度相互矛盾,难以判断综合性能好坏,更难以判断成分和制备工艺哪种对性能有主要影响,不能在工程实践中进行精确选材.因此迫切需要建立两者的定量联系,划分出常用铜合金的性能分区,判定所要研制的铜合金处于哪个分区及其电阻率和强度的范围,从而有效地指导合金的选材.

在我们的前期工作中[11,12],用团簇加连接原子的近程序模型[13-15],建立了溶质均匀分布的一种简单结构模型,有效地解释了固溶体铜合金的导电和强度机理.其基本假设为:根据原子间相互作用,溶质和溶剂之间形成第一近邻配位多面体团簇,这些代表着近程序特征的团簇散布在溶剂基体中.例如在面心立方合金中,团簇为立方八面体单元.团簇的形成代表着散射质点数目的减少和对位错运动的阻力增加,因此在固溶合金中,强度和电阻率源自完全一致的微观化学近程序结构,化学近程序结构的形成可促进时效强化析出相的强化效应和净化基体提高导电性,并能使导电性和强度的矛盾从对立走向统一.由此,在对化学近程序结构的有效描述的基础上,建立了由于合金化所导致的两者增量(分别为剩余电阻率和剩余强度,即为测试的数据减去合金化前的铜基体性能数据)之间的定量关系,也就是说,对于成分系列和组织类型相同(完全固溶、固溶加析出、完全析出等)的合金,强度和电阻率之间具有非常简单的正比关系.如果通过剩余电阻率和剩余强度得到合金本征性能参数,对于给定类型的合金,其数据点将可以用这一本征性能参数进行划分归类,有望依据此参数对铜合金进行分析和分区,支持合金选材.

本文简要介绍了铜合金固溶体的团簇加连接原子模型,以Cu-Ni-Mo合金为例,给出完全固溶和有析出情况下的剩余电阻率和剩余强度的定量关联,并根据这一合金的特殊性(固溶部分以理想的团簇形式存在铜基体中,析出部分则是Mo的单质),得到铜合金的性能本征参数;利用这一性能参数对常用的铜合金划分出性能成分分区,为铜合金选材设计提供指导.

2 固溶体的化学近程序团簇模型及电阻率和强度的定量关系

Matthiessen定律[16]是研究低溶质含量的稀固溶体电阻率的经验准则,可表述为ρ=ρ0+ρimp,其中ρ0为纯溶剂单质态的电阻率,ρimp为合金化带来的剩余电阻率,对于稀固溶体,ρimp=x·∆ρ,x是溶质元素含量;∆ρ为1 at.%原子溶质引起的附加电阻率,也就是说剩余电阻率随溶质含量呈简单的正比关系变化.根据Mott-Nabbaro的理论[17],对稀固溶体,屈服强度随溶质原子浓度的变化可表示为:σ=σ0+kCm,式中,σ为合金屈服强度;σ0为纯金属屈服强度;C为溶质原子浓度;k,m为常数,决定于基体和合金元素的性质,m介于0.5—1之间.当m=1时Mott-Nabbaro理论公式变为σ=σ0+kC,即σ-σ0=kC随溶质原子浓度呈正比关系变化.根据细晶强化机理的Hall-Petch公式[18]指出,材料的晶粒越小强度越高.研究表明:合金元素对铜合金的强化主要取决于溶质原子与铜原子的尺寸差别和溶质元素在铜中的浓度,而对电导率的影响则与固溶元素的种类和数量有关.因此可见电阻率和强度与溶质之间在形式上存在着相似的关系,虽然合金化元素的加入使得导电性和强度呈相反的趋势变化,但实际上它们来源于共同的结构机理,即化学近程序结构.因此利用化学近程序模型的有效描述可以建立固溶体合金的电阻率和强度(硬度)的定量关系.

在前期工作中,我们设计了[MoyNi12]x/(y+12)Cu100-x稀固溶体合金系列[11,12],x为溶质总量,y/12代表Mo与Ni的比例,利用化学近程序团簇模型确立了电阻率和强度(硬度)的定量关联,详细描述如下.

在Cu-Ni-Mo固溶体合金体系中,Mo是Cu合金中常见的强化元素,它的添加可在Cu基体中成为结晶核而细化晶粒,提高再结晶温度等.Mo与Cu为正混合焓、与Ni为负混合焓(∆HMo-Ni=-7 kJ·mol-1)的过渡族金属元素,Mo在Cu基体中的室温固溶度几乎为零,而Ni能在Cu中无限固溶(∆HNi-Cu=4 kJ·mol-1),Mo通过Ni的作用将Mo代入到Cu基体中.为了得到最大的固溶稳定性,以最近邻配位多面体为基元,添加Mo元素与Ni的原子个数比为1/12.根据团簇理论,在具有较小负混合焓的稀固溶体合金中,异类原子作为近邻的趋势较大,局域上容易形成以溶质原子为中心、溶剂原子为第一壳层的原子团簇结构,这种原子团簇最终无序地堆垛成固溶体合金.过去有大量的近程序α序参量的测量数据,均证明与平均成分的偏差主要落在第一近邻的团簇和次近邻的连接原子上,更外面的偏差几乎可以忽略,这是团簇加连接原子模型提出的实验基础.作为合金近程有序局域结构的理想情形,存在以Mo原子为中心,以Ni原子为第一近邻的配位数为12的[Mo1-Ni12]立方八面体原子团簇,分散到Cu基体中形成稳定固溶体合金,理想的近程序成分式描述为[Mo1-Ni12]x/13Cu100-x,而含有不同Mo/Ni=y/12比例的合金成分通式为[MoyNi12]x/(y+12)Cu100-x,x为溶质总量.

在Cu-Ni-Mo合金中,局域上形成的以Mo原子为中心、以Ni原子为第一近邻的[Mo1-Ni12]的原子团簇结构增加了原子间相互作用的能量,增强的柯氏气团钉轧在基体中有效地阻止了位错的运动,提高了强度,同时团簇的形成将原本毫无规律散落的13个质点凝聚成一个大的质点,最大程度地减少了溶质对传导电子的散射概率,从而减小因为添加溶质元素而造成的电阻率的增加,因此这种近程序团簇结构是电阻率和强度的共同结构基源,使得电阻率和强度达到最佳匹配.利用这个模型,对Cu-Ni-Mo合金的电阻率和强度(硬度)进行了定量分析[11,12],Mo和Ni的原子个数比是1/12时(y=1),合金的近程序结构为单一的[Mo1-Ni12]团簇结构,合金为完全团簇固溶态单相合金,减少了散射质点的个数,实现了最大化原子集聚,合金的点阵常数达到最小,同时最有效地阻碍了位错的移动,导电效果和硬度优于溶质无序分布的情形,达到最佳匹配.此时溶质完全以[Mo1-Ni12]团簇结构存在于铜基体中,对应的剩余电阻率公式为

其中13·x/(y+12)就是溶质总量,当y=1时,13·x/(y+12)=x也是团簇的原子含量,(1)式变为ρR=U·x.

在Mo和Ni的原子个数比小于1/12(y<1)时,合金结构为[Mo1-Ni12]团簇固溶态加上多余Ni固溶,对应剩余电阻率的公式为

在Mo和Ni的原子个数比大于1/12(y>1)时,合金结构为[Mo1-Ni12]团簇固溶态加上多余Mo单质析出,剩余电阻率的公式为

(3)式中的第一项为固溶的贡献,第二项为析出部分的影响,因为两部分对电阻率的贡献不同导致电阻率随溶质总量的变化偏离线性,形式上不满足Matthiessen定律,但若是分别考虑三种结构状态对电阻率的贡献,每种的贡献均为线性.(1),(2)和(3)式中各项前的系数U,V和W分别为添加1 at.%的团簇、Ni原子和Mo原子所增加的附加电阻率,它们都是常数.这些公式完美地解释了Cu-Ni-Mo合金的导电行为,同时间接证明了固溶体中的团簇模型.

基于电阻率和硬度来源于共同的化学近程序团簇结构机理,类似于剩余电阻率,我们进而定义了剩余硬度HR(相应的剩余强度σR),剩余硬度HR为实测的维氏硬度减去纯铜的维氏硬度,即HR=HV-H0.当y=1时,合金为理想团簇固溶的状态,和剩余电阻率与溶质含量的关系相似,根据Mott-Nabbaro理论公式,对应m=1的情形,剩余硬度与溶质含量间满足线性关系即HR=A·13·x/(y+12)=Ax(A为常数,x为溶质总量),对比剩余电阻率ρR在y=1时的(1)式,可以得到剩余硬度HR和剩余电阻率ρR的定量关系即HR=A·ρR/U.由此,针对理想团簇固溶情形下,我们很容易建立导电性与硬度(强度)的定量关联.需要强调的是,类比于剩余电阻率,我们引入了剩余硬度(剩余强度)的新概念,在这种新概念情况下,利用团簇模型排除了合金的成分变化产生的影响,将电阻率和强度的关联性得到最大的简化.

事实上,根据Mott-Nabbaro的理论,对稀固溶体,屈服强度随溶质原子浓度的变化往往偏离线性,即σ=σ0+kCm,式中m=1.类似于剩余电阻率的偏离线性行为,我们考虑固溶和析出两项贡献时,对照(3)式,将合金的剩余硬度可以修正为

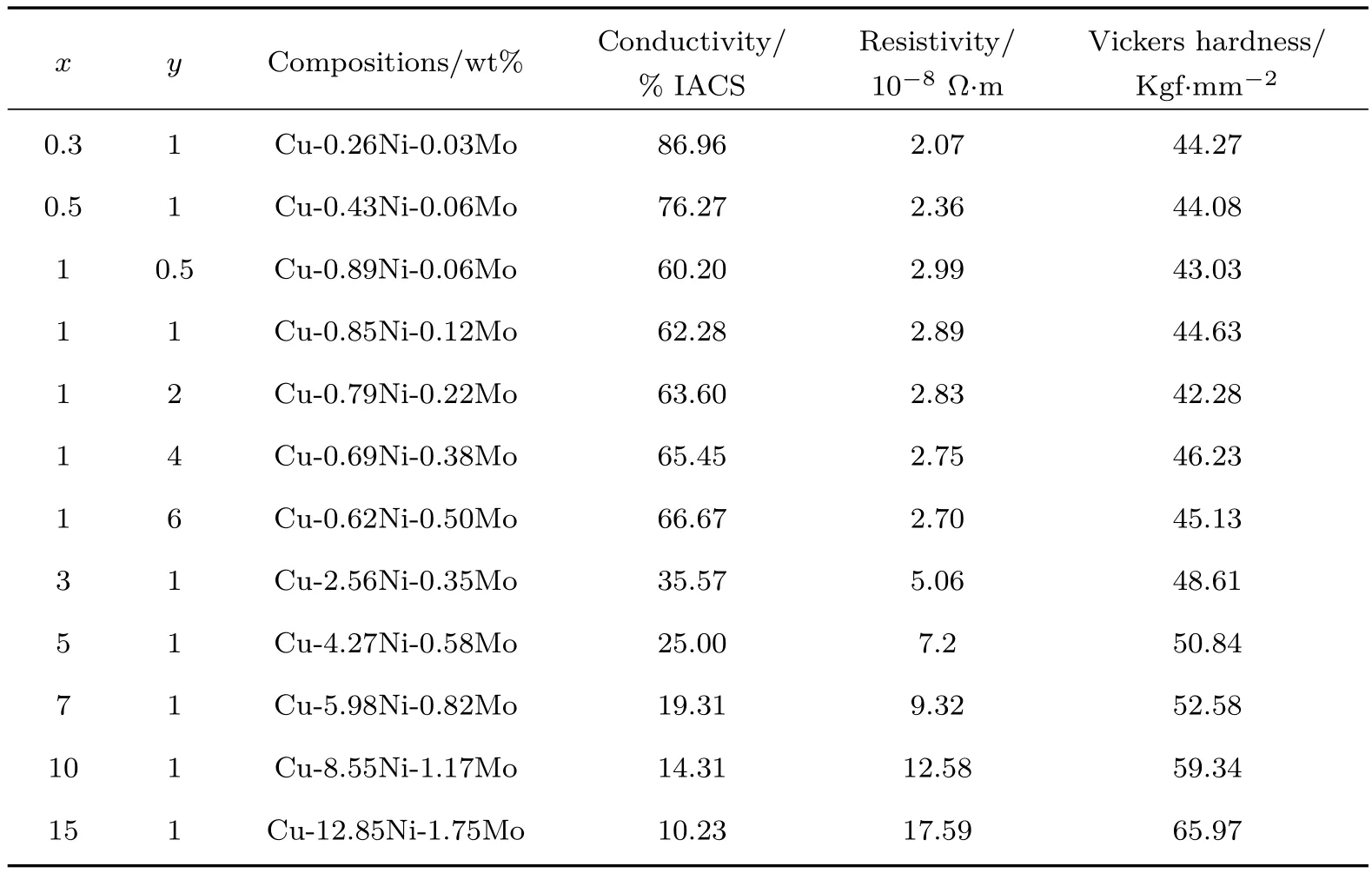

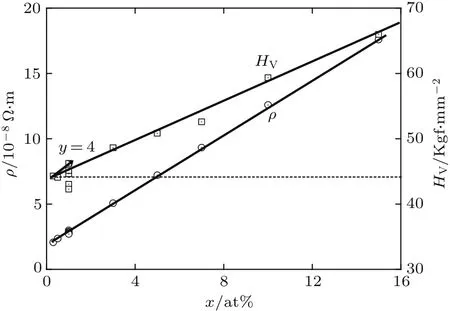

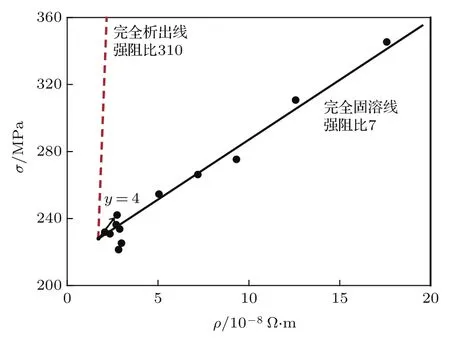

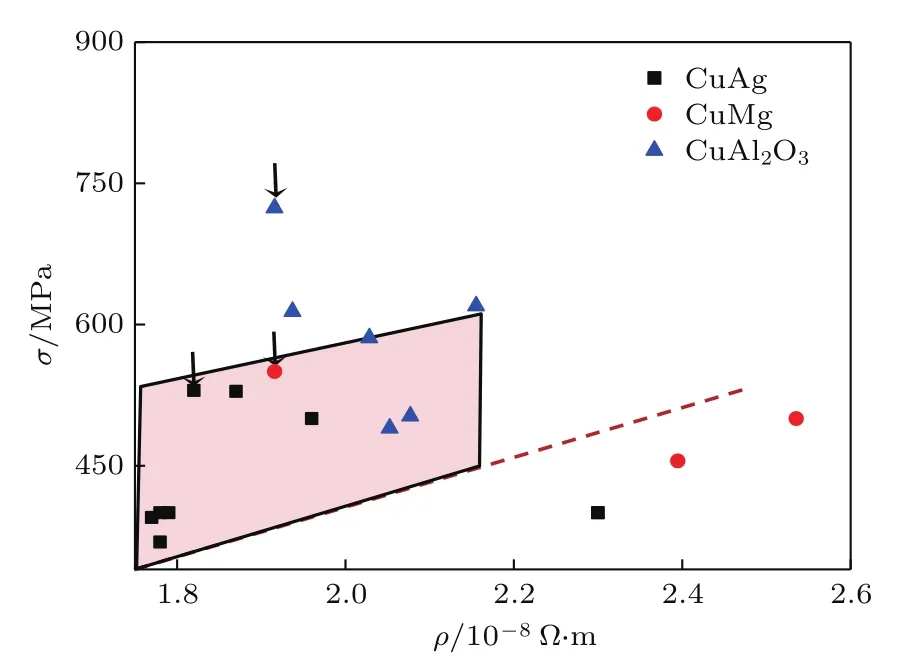

式中13x/(y+12)为[MoyNi12]x/(y+12)Cu100-x合金的固溶态溶质含量,x(y-1)/(y+12)为其析出态溶质含量.张哲峰等[19]把铜和铜合金的强度(MPa)和维氏硬度(MPa)的对应关系分为几个类型,当合金的强度较低时处于I区,满足3σy (3)和(5)式中的第一项代表溶质中的固溶部分对电阻率和强度的贡献,第二项代表溶质中的析出部分对电阻率和强度的贡献.(3)和(5)式实质上反映了电阻与强度的共同微观机理,是一种利用固溶体化学近程序描述电阻率和强度关联的简单的方法.这里我们定义溶质对强度与电阻率的相对贡献为强度/电阻率的比值,简称为“强阻比”,这一性能指标可以描述合金的综合性能,比值越大说明强度越高,导电性越好.分别对比(3)和(4)式的固溶部分和析出部分溶质的强阻比,可得固溶部分溶质导致的强阻比为10·A/(M·U),析出部分溶质的强阻比为10·B/(M·W). 下面以Cu-Ni-Mo稀固溶体合金为例,证明(5)式的可行性,并获得固溶和析出态对应的具体强阻比. 本文涉及的实验数据来自前期工作[13],此处不详述.合金利用真空电弧炉熔炼成纽扣锭,质量损耗小于0.01%,对铸态样品在真空环境下进行了1238 K 6 h固溶处理加753 K 4 h时效处理.成分表述为[Moy/y+12Ni12/y+12]xCu100-x(x=0.3,0.5,1,3,5;y=0.5,1,2,4,6),Mo和Ni的原子个数比为y/12=0.5/12,1/12,2/12,4/12和6/12. 采用D60K型数字金属电导率测量仪测量室温下样品的导电率,使用HVS-1000型维氏硬度计测量样品的硬度.维氏硬度的单位为Kgf·mm-2,电阻率的单位为10-8Ω·m.所对应实验数据见表1. 表1 经热处理后[Moy/y+12Ni12/y+12]xCu100-x样品的电导率、电阻率和维氏硬度Table 1.Conductivity,resistivity and Vickers hardness of[Moy/y+12Ni12/y+12]xCu100-x alloys after heat treatment. 在前面的工作中[11,12],我们研究了Cu-Ni-Mo合金的电阻率和强度,已经得到了(1),(2),(3)和(4)式中的系数U,V,W和A的值分别为1.08,1.21,0.09和1.50. 根据表1的实验数据给出[Moy/y+12Ni12/y+12]xCu100-x(x=0.3 at.%—5 at.%)系列样品的电阻率和强度随溶质总量变化的关系曲线,如图1.从图1中可见:在y=1时电阻率和硬度随溶质总量均呈现线性变化,经拟合可得两条直线对应的截距分别为1.8(×10-8Ω·m)和43.43 Kgf·mm-2,为此系列样品纯铜的电阻率和维氏硬度.因为此系列样品处于I区,合金的强度和硬度满足关系3σy 图1 [Moy/y+12Ni12/y+12]xCu100-x(x=0.3 at.%—5 at.%)样品的电阻率(左纵轴)和硬度(右纵轴)随溶质总量x的变化关系Fig.1.Resistivity and Vickers hardness vs.the total contents of solute x of[Moy/y+12Ni12/y+12]xCu100-x alloys,x=0.3 at.%—5 at.%. 当y=1时,合金的状态为完全团簇固溶,将U=1.08代入(1)式中可得ρR=1.08x;将A=1.50代入(5)式中可得σR=10·1.5x/1.91≈7.85x,说明在完全固溶态下满足Mott-Nabbaro理论公式中m=1,剩余强度与溶质含量呈正比的关系,这时合金达到稳定的固溶态.比较完全团簇固溶态下的剩余电阻率和剩余强度随溶质含量变化的系数可知,它们处于同一数量级,说明在完全固溶态下,强度和电阻率主要源自近程序团簇固溶部分的贡献,也就验证了近程序结构是影响电阻率和硬度的共同结构机理. 当y>1时,电阻率和硬度(强度)随溶质总量的变化偏离了线性,这是由于加入合金中的Mo一部分与Ni形成[Mo1-Ni12]团簇结构固溶在铜基体中后仍有剩余,多余的Mo以单质形式从基体中析出,因为析出Mo的影响,使得固溶体的状态发生了变化,由固溶态变为固溶加析出的状态,因此要将两者分开考虑来衡量对电阻率和强度的影响. 根据表1数据可得图2为[Moy/y+12Ni12/y+12]xCu100-x(x=0.3 at.%—5 at.%)系列样品的强度随电阻率的变化关系.将U=1.08,W=0.09和A=1.50,M=1.91代入(3)和(5)式中,可得: (6)和(7)式右侧第一项为合金中固溶部分对电阻率和强度的影响,第二项为合金中析出部分对电阻率和强度的贡献.用(7)式第一项比(6)式第一项得到的是固溶部分的强阻比为5.2·1.5/1.08≈7×10-8MPa/Ω·m(图2中的黑色实线的斜率),同理可得析出部分的强阻比为5.2·B/0.09.下面对B系数进行讨论. 1)若B与A=1.50处于同一数量级,则此类合金是固溶和析出并重,所以固溶状态和析出状态都需要得到很好的控制才能提高合金的综合性能,但很难达到高强高导. 2)若B远小于A=1.50,则此类合金是固溶为主,所以固溶状态的控制是提高此合金的综合性能的关键.从(6)式可见,固溶部分的系数1.08要比析出部分的系数0.09大将近一个数量级,所以固溶部分本身对电阻率的影响就比析出部分的影响大得多,不能达到高导,强度也由于较弱的固溶强化而不能提升. 3)若B处在比A=1.50大的数量级上,此类合金是析出为主决定合金的性能,所以尽可能地析出控制才能最有效地提高此合金的综合性能.同理从(6)式两项系数的对比可知,析出部分对电阻率的影响相对很小,因此此类合金有望实现高强高导. 对于Cu-Ni-Mo系列合金,根据图2可见,当y=4时,对应此系列合金综合性能最好.将x=1,y=4和对应的实验数据σR=5.2·(46.23-43.43)=14.56 MPa代入(7)式,可得B的值为8.43,属于上述讨论中1)的情况,即固溶对电阻率和强度的贡献在同一数量级上,由此可以估算出析出部分的强阻比为5.2·B/0.09≈490(×10-8MPa/Ω·m),是完全析出所能达到的强度/电阻率的性能比,490线成为I区的完全析出性能分界线.若为II区合金,HV=3σ,其完全析出的性能界限变为10·B/(3·0.09)≈3.3·B/0.09≈310(×10-8MPa/Ω·m),将它定为II区的性能分界线,后面我们将会看到,这个数值是一种临界状态,是完全析出所能达到的强阻比的下限.由于常用高强导电铜合金的强度基本落于II区(实际上只有溶质含量极少或者纯铜合金时才能满足I区),这里采用310线将常用铜合金进行性能分区.通过比较固溶部分和析出部分的性能分界线可知:析出部分的性能分界线的值要比固溶部分的性能分界线的值大两个数量级,说明在性能提升方面析出部分的影响极大,想要提高或是改善合金的性能首先要做到能实现析出,然后要对析出的部分进行控制,对性能进行调试,这也在理论上给出了析出在性能改善方面占主导地位的依据.因为Cu-Ni-Mo合金的特殊性(Mo在铜基体中不固溶,通过Ni的代入,以[Mo1-Ni12]团簇的形式固溶在铜基体中,而过量的Mo将以单质的形式析出,将合金完全分为两部分即固溶部分和析出部分),因此我们把Cu-Ni-Mo合金作为研究铜合金的基础,将铜合金的完全固溶态的强度/电阻率性能比7定义为完全固溶界限,析出态的强度阻比310定义为完全析出界的下限(图中红色虚线).应用此分界线分析Cu-Ni-Mo合金可见,要做到完全析出,要求合金的性能比要处于完全析出界线(310线)的上方,只有在此区域内的Cu-Ni-Mo合金才能达到高强高导要求,显然此材料不能实现高强高导,因此不能成为高强高导合金的选材使用.但Cu-Ni-Mo合金是高固溶体稳定性的合金,适用于对导电性有一定要求的高稳定性用途的合金选材,例如耐蚀和不轻易与Si基体反应[21]. 图2 [Moy/y+12Ni12/y+12]xCu100-x(x=0.3 at.%—5 at.%)系列样品的强度随电阻率的变化关系 红线(虚线)对应于强阻比为310,为完全析出线,在其线以上的合金为析出型,否则为析出加固溶型,而接近强阻比为7的为完全固溶线(实线)Fig.2. Variation of strength vs. resistivity of[Moy/y+12Ni12/y+12]xCu100-xalloys.The red dotted line corresponds to the strength resistivity ratio of 310,which is the complete precipitate line.The alloys above this line are of the precipitation type,and those below it are of the precipitation plus solution type.Near the strength resistivity ratio of 7 is the complete solid solution line(solid line). 在Cu-Ni-Mo合金样品中纯铜的电阻率和强度分别是1.8(×10-8Ω·m)和227 MPa,但这是我们的合金样品的纯铜数据,具有一定的特殊性.为了让纯铜的电阻率和强度更具有普遍性,我们对作为原点数据使用的纯铜的电阻率和强度进行修正.普遍公认在室温下纯铜的电阻率为1.75(×10-8Ω·m),纯铜经冷变形后,强度由软态的230—290 MPa可增加到350—400 MPa[22],在ASM手册[20]中纯铜的硬度取值为(221—455 MPa),所以我们将纯铜的强度取作一平均值为340 MPa.由于强阻比是斜率,这里把Cu-Ni-Mo合金的数据移到强度-电阻率图的340 MPa起始点上,这种处理对应基于强阻比的合金性能分区没有影响.下面分析几种常用的铜合金,并建立它们的电阻率和强度的关系图,排除工艺和成分不同对电阻率和强度关系的影响,取纯铜的电阻率和强度作为原点位置,原点坐标为(1.75×10-8Ω·m,340 MPa),应用完全析出强阻比下限310线对常用铜合金Cu-Cr,Cu-Zr,Cu-Cr-Zr,Cu-Fe-P,Cu-Ni-Si,Cu-Ag等进行性能分区,性能数据采自文献[6—10,20,22—52]. 首先分析具有高导特性的Cu-(Cr,Zr,Mg,Ag)合金以及氧化物弥散析出的Cu-Al2O3合金,并以此为参考,进一步分析其他铜合金. Cu-Cr合金具有较高的强度、硬度和良好的导电导热及抗腐蚀等性能,Cr在Cu中固溶度很低,600◦C以下几乎不溶,1080◦C左右时才只有约1.28 wt%的Cr溶于Cu中.弥散析出的Cr可以带来强烈的析出强化,而几乎纯Cu基体保证了高的导电性,因此该类合金一直被认为是具有较高强度的高导电铜合金的典型体系.Cu-Cr合金材料在制备的过程中,由于Cu和Cr的不相溶,形成两相合金,合金凝固时容易出现宏观偏析.随着Cr的添加,出现颗粒聚集和颗粒分布不均匀状态,因此Cu-Cr系合金材料制备过程和参数控制较为严格.Cu-Zr合金与Cu-Cr合金十分类似,两种均有接近于纯铜导电率的优良性能,但它们的强度并不高,通过时效强化,一般在450 MPa左右.这是由于Cr及Zr从固溶体中的析出速度很快,导致时效前已有大量的粗大析出,使固溶体的过饱和度降低,时效后强化效果不够.因此发展了Cu-Cr-Zr合金,其导电率下降不多,但其强度以及高温性能等方面均获得了改善,是目前耐磨性能较理想的高强高导材料,可作为电阻焊电极材料、连铸机结晶轮、结晶器材质等,寿命明显提高.Cu-Cr-Zr合金材料是冷作硬化和时效析出强化的铜基合金材料,热处理强化效果较好,合金经固溶处理后具有良好的冷加工成形性,在适当的温度下进行时效处理,能产生强烈的沉淀强化.该合金不仅具有良好的导电性、导热性、较高的强度和硬度,而且还具有较好的抗熔黏性、耐热性和抗氧化性等,特别是在700◦C的高温下,仍然能够保持较高的硬度,但制备工艺上较Cu-Cr合金材料复杂.通过向Cu-Cr合金中加入少量的Zr元素,使得在析出过程中同时产生Cr相和Cu3Zr相两种析出相,由于Cr和Zr的交互作用,不仅使Cr相和Zr相的析出变得细小,同时将析出相形状由片状变为颗粒状,从而使材料的强度和硬度得到改善;加上Cr和Zr在铜合金中室温下的溶解度极小,还可获得较高的导电性.图3证实了该类合金属于析出强化类型:大部分成分点都处于完全析出分界线(强阻比=310)的上方,排除Cu-15Cr和Cu-2Cr-0.3Zr特殊工艺原位复合和喷射沉积处理的特例,主要的成分均分布于图3中的阴影区.后面将用该阴影区作为中强高导铜合金的参考位置,来评价其他合金体系的综合强度与导电性能.选取Cu-0.9Cr-0.3Cd,Cu-0.13Zr-0.07Re和Cu-0.6Cr-0.1Zr-0.03Mg合金作为Cu-Cr,Cu-Zr和Cu-Cr-Zr合金的代表参与后文的性能分区. 图4为另一类高导合金Cu-Ag,Cu-Mg以及氧化物弥散析出的Cu-Al2O3合金的电阻率和强度关系.Cu-Ag,Cu-Mg二元合金导电性很好,但强度低.改善性能的进一步合金化是为了增加析出部分的贡献,如添加Cr,Zr能很好地改善Cu-Ag合金的综合性能,与Cu-Cr,Cu-Zr和Cu-Cr-Zr的性能差不多,都是能实现高导,但强度仍不是太高.Cu-Ag系列合金中的大部分合金都处在完全析出线上方,说明此系列合金可以做到完全析出提高性能,可以作为较高强的高导合金材料的选择.后面将综合性能最好的Cu-0.1Ag-0.05Zr合金作为Cu-Ag合金的代表进行后面的性能分区,基本位于前面提到的Cu-(Cr,Zr)类高导铜合金的高导参考区内.Cu-Mg系列合金的Cu-0.11Mg-0.06P合金也位于该参考区内,后面将该合金列为Cu-Mg体系的代表性合金.Cu-Al2O3系列属于弥散析出复合型合金,所有合金都处于完全析出线的上方,甚至有少数成分位于高导参考区的上方,说明这是以析出为主的高强高导合金.但工艺要求较严格,难以实施大规模生产,这里将性能最好的Cu-0.2Al2O3合金作为此系列合金的代表参与后文的性能分区. 图4 Cu-Ag,Cu-Mg和Cu-Al2O3系列合金的电阻率和强度关系,图中的阴影区为图3得到的Cu-Cr-Zr合金的性能占区Fig.4.Variation of strength vs.resistivity for Cu-Ag,Cu-Mg,and Cu-Al2O3series alloys.The shaded area is the properties of the Cu-Cr-Zr series alloys. 下面分析具有高强特征的铜合金.Cu-Be系列合金为典型的高强高弹合金,随着Be的加入,在量很少时电阻率低但强度也不高;当加入量很大(超过1.9)时提升很小的强度需要牺牲很大的导电性作为补偿,因此综合性能也不理想;在Be的加入量为1.9时完全符合我们的团簇模型结构,对应的团簇式为[Cu-Cu12]Be2Cu2=98.1Cu-1.9Be[15],恰好对应于最常用的合金牌号C17200,以团簇形式完全固溶、均匀分布,达到理想的结构性能(如图5所示).在图5中可见大部分的Cu-Be合金处于完全析出线的下方,说明Cu-Be系列合金电阻率和强度的最佳匹配极限状态为析出和团簇固溶均实现均匀分布.添加Co元素的量与Be含量两者相当(Cu-0.3Be-0.25Co)或Co的量大于Be的量(Cu-0.5Be-2.5Co)时,能够较好地提高Cu-Be合金的导电性,这样的合金是依赖析出平衡性能,处于特征性能曲线的上方,这时可实现合金的高强高导.图5中上方淡蓝色阴影区为典型的高强中导区,后面将用该阴影区作为高强低导铜合金的参考位置,来评价其他合金体系的综合强度与导电性能.选取该蓝色阴影区为Cu-Be合金的代表参与后文的性能分区. 图5 Cu-Be合金的电阻率和强度的数据关系,左下角阴影区为图4的高导合金区,右上阴影区为具有代表性的高强区Fig.5.Variation of strength vs.resistivity for Cu-Be alloys.The lower-left shaded zone is the taken from Fig.4,corresponding to high conductivity alloys,and the upper-right shaded zone is the representative high strength zone of Cu-Be alloys. Cu-Fe体系低温下基本不互溶,但高温有一定固溶度.从图6中可见,Cu-Fe系列合金大部分处于完全析出线的上方,而且能够达到很高的强度,作为高强中导合金使用需要做到完全析出. 综合性能最好的为Cu-11Fe-6Ag,作为Cu-Fe系列合金代表参与后面的性能分区.进一步添加P,形成Fe-P析出,能进一步提升导电和强度,图中可见 Cu-Fe-P系列合金落于完全析出线的上方,甚至与Cu-(Cr,Zr)系列合金的阴影区有交叠,所以可以作为高强高导合金使用.对比Cu-0.1Fe-0.03P,Cu-1Fe-0.03P和Cu-1Fe-0.3P-0.3Zn,Cu-2.3Fe-0.035P-0.1Zn合金可见,加入Zn有利于溶质析出,提高合金的性能.高于特征性能线的图中的Cu-2.3Fe-0.035P-0.1Zn(KLF194-SHT)为此系列合金中综合性能最好的合金,作为此系列合金的代表参与后面的性能分区. Cu-Zn系列合金中所有的合金均在完全析出线的下方,说明此系列合金不能做到完全析出,所以这个系列合金的性能提升只能通过固溶和部分析出共同作用,所以综合性能整体不高,不能作为高强高导合金的材料使用.在高温下,FCC的Cu基体中可以固溶39 wt.%(质量百分比)的Zn.Cu-Zn合金[Zn-Cu12]Zn4是Cu-Zn体系中最佳的化学结构单元[15],而且对应的Cu-30Zn(C26000)合金也是最佳的合金成分,其局域原子排布满足理想的原子间相互作用.对于综合性能来说Cu-30Zn(C26000)合金的性能最好,作为此系列合金的代表参与后面的性能分区. 对于Cu-Nb合金,处于完全析出线的上方,属于高强中导合金.当Nb含量为15%—20%时Cu-Nb合金性能最好,Nb浓度过高将不利于合金的后续加工,且降低合金导电性能.Cu-Nb系列合金处在特征性能线的上方,性能较好,将Cu-18Nb合金作为Cu-Nb系列代表参与性能分区.形变复合Cu-15Nb合金强度可达1400 MPa,其相对电导率可达75%IACS,表现出了优异的力学和电学性能,但是不属于模型处理的范围. Cu-Cd系列有部分合金能够处于完全析出线上方,并能够和Cu-(Cr,Zr)系列合金的阴影区有交叠,合金综合性能较好时需要合金的溶质完全析出,在给出的Cu-Cd合金中Cu-1.0Cd(C16200)合金能够实现完全析出,性能最好,作为此系列的代表点,该点位于高导参考区之上. Cu-Ni-Si系列合金大部分处于完全析出线之下,说明很难做到完全析出.随着Ni,Si含量的增加,材料的强度有所增加,电导率有所降低.同时,通过微合金化添加第四、第五组元,可以提高材料的强度和电导率.加入P,Zn,Cr,Fe,A1,Mn,Mg等微量元素,可使Cu-Ni-Si合金强度都有不同程度的提高.而微量元素对合金电导率的影响比较复杂,除了Cu-0.1Ni-0.03Si和Cu-3.2Ni-0.7Si-0.3Zn(QSi0.7)位于完全析出线之上,其他所有合金都在其下,说明此系列合金很难控制到完全析出态.综合性能最好的为Cu-3.2Ni-0.7Si-0.3Zn(QSi0.7),Ni/Si=2.2,作为Cu-Ni-Si系列合金的代表参与性能分区. 图6 Cu-Fe,Cu-Fe-P,Cu-Zn,Cu-Cd,Cu-Nb和Cu-Ni-Si合金的电阻率和强度的数据关系,每个系列的代表性合金均用箭头标出,左下角阴影区为图4的高导合金区,右上阴影区为具有代表性的高强区Fig.6.Variation of strength vs.resistivity for Cu-Fe,Cu-Fe-P,Cu-Zn,Cu-Cd,Cu-Nb,and Cu-Ni-Si alloy series.The representative alloys of each alloy series are arrowed.The lower-left shaded zone is the taken from Fig.4,corresponding to high conductivity alloys,and the upper-right shaded zone is the representative high strength zone of Cu-Be alloys. 下面分析低导合金.Al在Cu中的最大固溶度为9.3 wt.%.Cu-Al合金导电性很差,具有高强高抗氧化性和耐机械损性.图7给出了Cu-Al系列合金的电阻率和强度的关系,图中所有的合金都处在完全析出线310线的下方,说明固溶部分是电阻率和强度的主要贡献.Cu-Al系列合金的电阻率很高,导电性能不理想,因此不能被当作高导材料使用.对于Cu-Al二元合金,对应的团簇式形式为[Al-Cu12]Al2Cu3=92.2Cu-7.8Al,很好地解释了合金牌号C61000(Cu-8Al)[15].在这两个合金牌号中,Cu-8Al是相对更好的,因为其原子在近程上和团簇在中程上的堆垛更接近于理想的球周期序.因此,在已有的Cu-Al合金排号中添加Al元素量最接近7.8的合金为Cu-8Al-2Ni(C61500),达到性能最高值.Cu-8Al-2Ni(C61500)作为Cu-Al系列合金代表参与性能分区. Cu-Sn合金系列中的合金均处在完全析出线下,因此此系列合金以固溶为主,因此电阻率和强度很难达到最佳匹配.Cu-11Sn(C90700)合金Sn含量10—12,86.5 Cu-12Sn-1.5Ni(C91700)合金中Sn含量为11.3—12.5,在铸态下Cu-12Sn-1.5Ni(C91700)合金性能最好,最接近团簇式形式[Cu-Cu12]Sn1Cu1=88.2Cu-11.8Sn[15].实用条件下,具有高塑性的Cu-5Sn-0.2P(C51000)则具有最佳导电性,因此作为Cu-Sn系列合金代表参与后面的性能分区. 图7 Cu-Al,Cu-Sn,Cu-Ni,Cu-Ni-Sn和Cu-Ti合金的电阻率和强度的数据关系,每个合金系列中的代表性合金均用箭头标出,Cu-(Cr,Zr)高导区和Cu-Be高强区也标出Fig.7.Variation of strength vs.resistivity for Cu-Al,Cu-Sn,Cu-Ni,Cu-Ni-Sn,and Cu-Ti alloy series.The representative alloys of each alloy series are arrowed.The high conductivity zone of Cu-(Cr,Zr)and high strength zone of Cu-Be are also shown. Cu-Ni系列合金有较好的抗腐蚀性,Cu-Ni系列合金溶质全部固溶,因此电阻率很大而且强度不高. 理想的团簇模型是[Cu-Cu12]Ni2Cu1=88.3 Cu-11.7 Ni[15],最接近的合金为Cu-9-11Ni(C70600),随着Ni的加入固溶在铜基中的量越来越大,其电阻率增强而强度下降.如图7所示,Cu-Ni系列合金都处在完全析出线310线以下,是固溶为主的合金,其强度不高.此系列性能最好的合金为模型合金Cu-9-11Ni(C70600)以及更低溶质含量的多元合金C70400(Cu-5.5Ni-1.5Fe-0.6Mn),其中后者Cu-5.5Ni-1.5Fe-0.6Mn将作为Cu-Ni系列的代表参与后面的性能分区. Cu-Ni-Sn系列合金都处在完全析出线310线的下面,说明此系列合金是固溶为主影响性能的合金.但Cu-Ni-Sn系列合金能实现很高的强度,电阻率也很大,因此可作为高强材料使用.将性能最好的Cu-9Ni-6Sn(C72700)合金作为Cu-Ni-Sn系列合金的代表参与后面的性能分区. Cu-Ti系列合金均在完全析出线以下,因此不能作为高强高导合金材料使用.随着Ti的加入,合金的强度得到了大幅提高.所以Cu-Ti合金的强度很容易能达到高强,但是导电性能不佳.将Cu-1.5Ti合金作为Cu-Ti合金的代表参与后面的性能分区. 将各系列代表合金汇总于图8,划分电导率在80%(电阻率为2.16×10-8Ω·m)以上为高导合金,在50%—80%为中导合金,低于50%(电阻率为3.45×10-8Ω·m)为低导合金;拉伸强度在500 MPa以上为高强合金,300—500 MPa为中强合金,低于300 MPa为低强合金.如图8所示,在横长条阴影区域及以上的合金为高强合金,处于竖的细长条阴影区域左边的合金为高导合金.因此,能够实现高强高导的合金系列为图中标点1(Cu-Cr系列),2(Cu-Zr系列),3(Cu-Cr-Zr系列),4(Cu-Ag系列),5(Cu-Mg系列),6(Cu-Al2O3系列)和7(Cu-Cd系列),这些系列可以作为高强高导合金的选材使用,而8(Cu-Fe-P系列),9(Cu-Fe系列),10(Cu-Nb系列)和11(Cu-Ni-Si系列)可以作为高强中导材料使用;12(Cu-Be系列),13(Cu-Zn系列),14(Cu-Ti系列),15(Cu-Sn系列),16(Cu-Ni-Sn系列),17(Cu-Al系列)和18(Cu-Ni系列)可以用作高强低导材料. 我们注意到,各种铜合金的强阻比都有其各自的范围,强阻比为310的分界线只是分隔了纯析出态与析出加固溶态,给出了高强高导铜合金的下限,显然还存在析出和固溶之外的其他因素影响着强阻比,例如晶界、界面状态、位错等,这些因素导致每类合金的不同强阻比.至于铜合金的加工状态的影响,已经涵盖在强阻比值的处理上,任何除了合金化之外的加工目的都是尽量增加强阻比,因此我们给出的310完全析出的分界线,只反映了纯析出态和析出加固溶态的分割,是确定高强高导铜合金的下限值,进一步工艺处理将升高强阻比到更高值. 高强高导铜合金以低电阻和高强度为特征,虽然已有大量研究揭示了高电导与高强度的矛盾关系,高的电阻率意味着大量的电子散射,而高强要求最有力的阻碍位错运动,在本质上由于电阻率与强度存在着共同的微观结构机理,两者往往协同变化,而导致难以对合金进行性能的全面评估和选材.本文以Cu-Ni-Mo合金作为研究铜合金材料性能分区判定依据的基础,理想的稳定近程序团簇结构[Mo1-Ni12]实现了最大化的原子集聚,有效地减少了散射质点数目同时增加了对位错运动的阻力,这种化学近程序结构模型是影响电阻率和强度的本质结构基源,解释了电阻率和强度依赖于成分的定量变化规律,将电阻率和强度随溶质含量的偏离线性变化归结为合金状态造成的不同影响,即合金状态分为固溶和析出两部分对电阻率和强度的贡献,并定义了拉伸强度/电阻率的值为代表合金本质特性的“强阻比”,得到了完全固溶态Cu-Ni-Mo合金的强阻比为7×108MPa/Ω·m,完全析出态的强阻比为(310—490)×108MPa/Ω·m.进而应用强阻比对常用铜合金进行了性能分区,给出铜合金材料选材的依据,得出了Cu-(Cr,Zr,Mg,Ag,Cd)等基础体系适用于高强高导应用,而Cu-(Be,Ni,Sn,Fe,Zn,Ti,Al)等为基础的材料体系不能实现高强高导.该特征性能分界线有益于合金性能的全面评估,为高强高导铜合金的选材和研发提供理论指导.

3 Cu-Ni-Mo稀固溶体合金的硬度与电阻率关联

4 常用铜合金的导电-强度分区

5 结 论