宽苗带勾型窝眼轮式小麦精量排种器设计与试验

刘彩玲 魏 丹 都 鑫 姜 萌 宋建农 张福印

(中国农业大学农业农村部土壤-机器-植物系统技术重点实验室, 北京 100083)

0 引言

小麦是我国主要粮食作物之一,在我国粮食生产中占有举足轻重的地位[1]。小麦精密播种高产栽培相对于传统的密集条播作业可减少基本苗,建立合理群体结构,培育壮苗,具有节省良种、降低成本、提高产量和经济效益的作用,因此近年来出现了小麦单粒播种、宽苗带等种植新农艺,从农艺上降低每穴种子粒数,使种子排布均匀,个体占地空间大,减少植株间水、肥、光、热的竞争,进而提高产量[2-4]。

排种器是实现精密播种作业的关键部件,我国学者从20世纪70年代开始研制小麦精密排种器,先后研制出水平环槽式、双辊倾斜轮孔式、锥盘式、内充种轮式、倾斜外槽轮上排种式、新型组合吸孔式等多种小麦精密排种器[5-7]。我国小麦精密播种技术没有得到广泛应用,主要原因在于没有合适的精密排种器,分析其原因,像玉米、大豆等近圆形的大粒种子已基本上实现了单粒精密播种[8-13],但对于小麦这种非圆纺锤形种子,充种过程复杂且具有不确定性,因此提高每穴播种精度,降低空穴率,实现低播量精密播种仍是目前非圆种子精密播种研究的难点[14]。

小麦宽苗带播种栽培是山东农业大学余松烈院士首先提出的高产栽培技术,该技术以扩大播种幅宽、增加行距、促进均匀播种为核心,改条播小麦为宽苗带精量播种,目前宽苗带播种机中常应用以条播或半条播为主的外槽轮、锥盘式排种器,虽然结构简单,成本低,但播种均匀性不理想,仍然不能解决苗带内小麦种子均匀分布的问题,因此研究设计一种适合宽苗带种植农艺的小麦精密排种器,提高行内种子分布均匀性是当前宽苗带小麦精密种植急需解决的问题[15-18]。

为此,提出一种勾型窝眼轮式宽苗带小麦精量排种器,对关键参数进行设计和排种器工作性能的虚拟仿真分析,并通过台架试验优化关键参数,以期为宽苗带小麦精量播种机的设计提供参考。

1 工作原理与参数设计

1.1 结构与工作原理

勾型窝眼轮式排种器由排种盒、排种轮、种层厚度调节装置、清种毛刷、护种曲板和输种槽组成,其结构见图1,排种轮上设计勾型窝眼,根据宽苗带种植要求设计苗带宽8 cm,排种轮上有4排窝眼。

图1 勾型窝眼轮式排种器结构示意图Fig.1 Schematic of hook-hole type seed-metering device1.排种盒 2.护种曲板 3.清种毛刷 4.种层厚度调节板 5.排种轮 6.挡种板 7.刚性卡片 8.输种槽 9.下种杯

种子在重力及种间作用力的作用下充入勾型窝眼,清种毛刷清除窝眼内多余的种子,随后排种轮通过护种区域到达投种位置,为保证种子完全投出,利用刚性卡片对排种轮进行强制投种。为降低对种子的损伤,护种曲板内侧设计有与种子行相对应的内环槽,内环槽与输种槽相接,4个输种槽确保从排种轮排出的种子不散乱,使苗带内种子均匀分布成4排,实现苗带内的均匀播种,解决现有宽苗带播种机外槽轮排种器使种子在苗带内随机散乱分布,无法真正发挥小麦宽苗带播种优势的问题。

1.2 窝眼设计

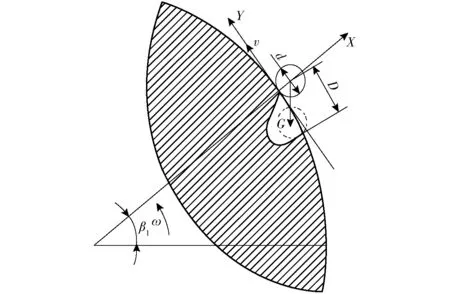

窝眼参数是排种器设计的关键。参考现有排种器确定排种器直径为60 mm,根据排种轮直径,以小麦精播播量的要求设计每周窝眼个数(以下简称窝眼个数),窝眼间距以能够满足强度要求为准,按照5.25 mm的型孔宽度,最大型孔个数为28个,按照常规小麦播种粒距2 cm左右排种轮线速度不超过0.35 m/s,播种机作业速度按3 km/h计算,窝眼轮式排种器的窝眼个数设计公式为

(1)

式中dw——窝眼直径,m

vm——播种机作业速度,m/s

vp——勾型窝眼轮式排种轮线速度,m/s

S——株距,m

由式(1)得窝眼个数z≥22.43,确定为23~28之间。

小麦种子长度大于宽度,宽度大于厚度,依据最小势能原则,确定“平躺”状态为种子最大可能的稳定状态[19],通过种子充入窝眼姿态的仿真分析,设计窝眼为横向(种子长度方向充入型孔)。为便于充种和投种,窝眼设计为非对称勾型结构,有一定倾角α(大于种子自然休止角,实测衡观35小麦种子为28.12°),窝眼的长度、宽度和深度应满足

(2)

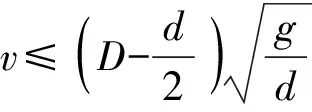

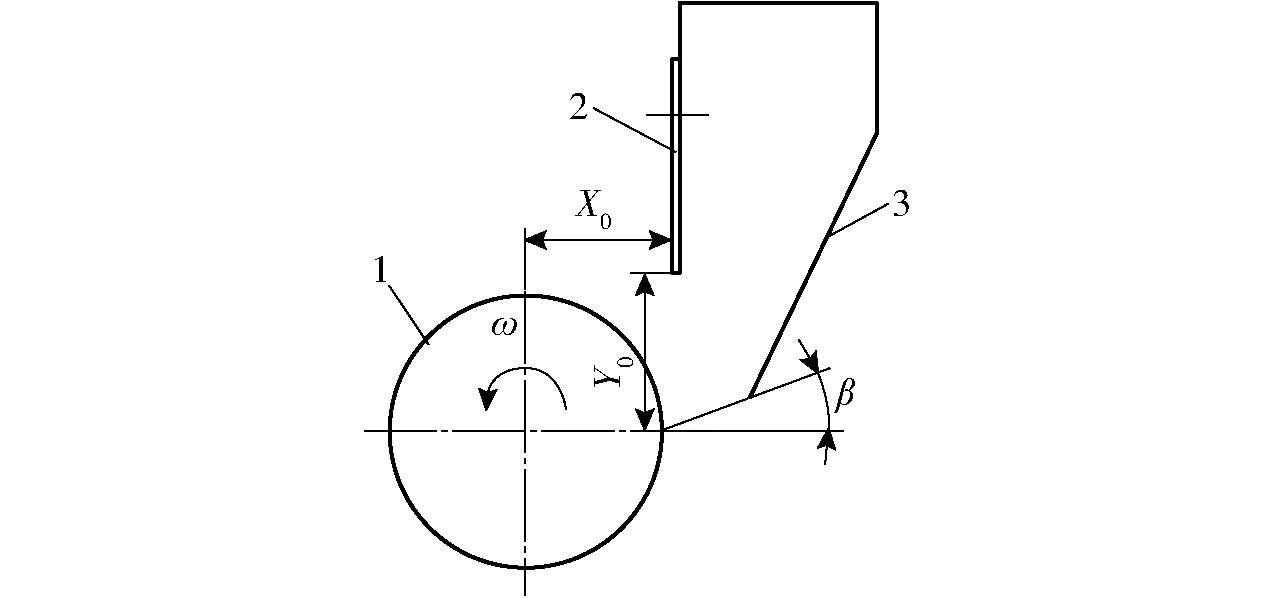

d2max (3) d1max (4) C (5) 式中A——窝眼长度,mm B——窝眼宽度,mm C——窝眼深度,mm Dmax——小麦长度最大值,mm d2max——小麦宽度最大值,mm D1——小麦平均长度,mm d1——小麦平均厚度,mm d1min——小麦厚度最小值,mm d1max——小麦厚度最大值,mm 以衡观35为研究对象,测得长、宽、厚平均尺寸分别为6、3.43、3.25 mm,最大尺寸分别为6.93、3.77、3.76 mm,厚度最小尺寸为2.87 mm。初选窝眼倾角32°,窝眼长度A、宽度B、深度C分别为8、5.27、4 mm,其形状为勾型,各参数见图2。 图2 窝眼参数及倾角示意图Fig.2 Diagram of hole parameters and angle 种子是否落入窝眼取决于种子与窝眼轮的相对运动情况。种子从窝眼轮表面进入窝眼内部受力复杂。排种器转动,窝眼轮将其运动逐层传递并拖带着种子,充种区内种子在种间摩擦力、压力、种子与型孔表面摩擦力、种子重力共同作用下充入窝眼,单粒种子即将进入窝眼时的运动学分析如图3,以种子所在位置半径方向为X轴方向,垂直方向为Y轴方向,则种子充入窝眼内的条件为 图3 种子充入窝眼时的运动学分析示意图Fig.3 Diagram of seed filling holes kinematic analysis (6) 其中 v=ωR (7) (8) 式中v——排种轮边缘线速度,m/s D——窝眼开口最大尺寸,mm d——种子短轴当量直径,mm g——重力加速度,m/s2 ω——排种轮角速度,rad/s R——排种轮半径,mm n——排种轮转速,r/min 由此确定排种轮转速取值范围为 (9) 由R=30 mm,设计参数D=5.27 mm;d=(d1+d2)/2=3.34 mm,d2为小麦宽度,由式(9)可得 因此确定排种轮的极限转速为62.10 r/min。 为便于仿真并减少计算量,去除与接触无关的部件,用SolidWorks创建排种器三维模型并导入到EDEM中,见图4。根据衡观35小麦种子三轴尺寸,使用多球面填充建立小麦颗粒模型。选择Hertz-Mindlin无滑动接触模型作为颗粒间及颗粒与排种器间接触模型。排种器用ABS工程材料注模加工。颗粒与接触材料间静摩擦因数与弹性恢复系数由试验测定,其余仿真边界参数参考文献[20-22],确定仿真参数为:小麦泊松比0.42,剪切模量51 MPa;颗粒与颗粒及颗粒与工程材料间恢复系数、静摩擦因数、滚动摩擦因数分别为0.42、0.53、0.07和0.51、0.55、0.05。为验证模型和仿真边界参数正确性,进行了小麦种子堆积角验证试验[23],得实测休止角与仿真测定休止角误差为2.79°,误差较小,因此所建模型精度较高,可用于仿真试验研究。 图4 勾型窝眼轮式排种器仿真几何体模型Fig.4 Simulation model of hook-hole seed-metering device 为便于参数设计,对排种器充种情况进行单因素仿真分析,基于现有研究[24-26],确定设计参数为种层厚度调节板水平距离、窝眼布置形式、窝眼个数、窝眼倾角和种箱底板倾角,各因素固定值分别为25 mm、交错排列型孔、27个、32°和10°。试验指标定义:合格率为(2±1)粒/穴,单粒率为1粒/穴,漏播率为0粒/穴。充种区域的种子与排种轮间接触法向力及变化影响种子与排种轮相对运动从而影响充种效果,因此利用EDEM后处理功能输出与排种轮接触的每粒种子每个时间步的平均接触法向力、接触总数、种子总数,从而得到接触层多粒种子接触法向力均值。每组仿真数据从3 s开始输出,11 s结束。i时刻每粒种子所受平均法向力为 (10) Ni——i时刻种子总数 Nci——i时刻接触总数 3.2.1种层厚度调节板水平距离 种层厚度调节板位置控制充种区域种层厚度,影响种子间挤压力、摩擦力和流动性进而影响充种性能。如图5所示,X0为种层厚度调节板水平距离,Y0为垂直高度,β为种箱底板倾角。 图5 相关参数示意图Fig.5 Schematic of related parameters1.排种轮 2.种层厚度调节板 3.挡种板 种层厚度调节板水平距离分别为35、30、25、20 mm以及无种层厚度调节板时,排种器充种情况仿真结果如表1所示。 由表1可知,随水平距离减小,合格率先增大后减小,单粒率先减小后增大,25 mm时排种器合格率最高,且各孔列间单粒率、合格率变异系数最小,分析原因为较大的水平距离种层厚度较小,充种区所受侧向力减小,因此单粒率增大,合格率较低。为进一步分析种层厚度调节板水平距离对充种过程影响,输出不同水平距离时种子与排种轮间平均法向力随时间变化情况,结果如图6所示,表明水平距离为35、30、25、20 mm及无调节板时法向力随时间变异系数分别为110.65%、34.02%、25.65%、34.12%、30.46%,25 mm时平均法向力变异系数最小,表明此时种子受摩擦力稳定,平均法向力大小适宜,有利于种子随排种轮转动,适宜的种群扰动确保种子受排种轮作用力不因过大而离开排种轮或过小而不易充入型孔。 表1 不同种层厚度调节板水平距离的仿真结果Tab.1 Simulation results of horizontal distance of regulating plate % 图6 不同水平距离时种子与排种轮间平均法向力变化曲线Fig.6 Variation curves of average normal force between seeds and seeding wheels at different horizontal distances 3.2.2窝眼布置形式 研究图7中窝眼常规、倾斜、交错排列3种布置形式对充种过程的影响,仿真结果见表2。 4.统计学处理:数据用SPSS 17.0 统计软件进行统计学处理,结果用均数±标准差表示,样本比较采用t检验,P<0.05为差异有统计学意义。 图7 窝眼布置形式Fig.7 Arrangement types of holes 由表2可知,窝眼交错排列充种合格率最高,交错窝眼利于对充种区种群连续稳定的扰动,种子流动性提高,使充种率增加。为进一步分析窝眼排列形式对充种过程的影响,输出不同窝眼布置形式时种子与排种轮间平均法向力随时间变化情况,结果如图8所示,型孔交错排列时平均法向力波动最小,种轮摩擦力变化最小,能形成稳定连续的充种过程,单粒率和合格率变异系数均较小。 表2 3种窝眼布置形式下仿真结果Tab.2 Simulation results of three-type arrangement % 图8 不同窝眼布置形式时种子与排种轮间平均法向力变化曲线Fig.8 Variation curves of average normal force between seeds and seeding wheels at different types arrangement 3.2.3窝眼个数 基于1.2节分析结果研究窝眼个数分别为23、25和27时对充种过程的影响,仿真结果见表3。 由表3可知,随窝眼个数增多,合格率增加;相比合格率,单粒率变化不大。为进一步分析窝眼个数对充种过程的影响,输出不同窝眼个数时种子与排种轮间平均法向力随时间变化情况,结果如图9所示,窝眼数23时平均法向力波动较大,出现多个大波峰,种子受排种轮不稳定力作用不利于稳定充种。窝眼数27时种子与排种轮间保持相对稳定充种状态,故单粒率和合格率变异系数较低,因此确定窝眼数为27。 3.2.4窝眼倾角 窝眼倾角影响充种和投种过程,为研究窝眼倾角对充种性能影响,仿真分析了27°、32°、36°、40°时充种规律,结果表明,随窝眼倾角增加,漏播率和单粒率呈下降趋势,单粒率分别为29.1%、23.3%、18.9%、17.8%,合格率分别为96.82%、98.4%、99.0%、97.8%,各孔列间合格率变异系数分别为1.5%、1.2%、1.0%、1.4%,36°时合格率最高,各列间变异系数最小。 表3 不同窝眼个数的仿真结果Tab.3 Simulation results of different numbers of holes % 图9 不同窝眼个数时种子与排种轮间平均法向力变化曲线Fig.9 Variation curves of average normal force between seeds and seeding wheels at different numbers of holes 分析原因,倾角变大使窝眼容积增加,过大的倾角导致每个窝眼充入更多粒种子,使其单粒率和漏播率都相应减小,综合考虑合格率和漏播率,确定窝眼倾角为36°。 3.2.5种箱底板倾角 种箱底板倾角β(见图5,规定以水平线位置为0°,顺时针为负,逆时针为正)影响种子充填流动性,仿真分析种箱底板倾角分别为-20°、-10°、0°、10°、20°充种性能,结果表明,随种箱底板倾角增加,合格率先升后降,10°合格率最高,其原因为种箱底板倾角变大,增加种子充填侧向力,避免流动死区,但过大倾角又导致种子运动速度过大,降低种子囊入型孔的机率,种子运动速度随时间变化规律见图10,种箱底板倾角为-20°、-10°、0°、10°和20°时种子速度随时间变化变异系数分别为56.88%、79.72%、55.07%、47.83%和93.43%,故确定种箱底板倾角为10°,此时合格率最高,为98.4%,变异系数最低,为1.2%。 图10 不同种箱底板倾角时种子速度变化曲线Fig.10 Seed velocity changing curves at different slope angles of bottom plates 由单因素仿真确定勾型窝眼轮式排种器窝眼为交错排列、种层厚度调节板水平距离25 mm、窝眼个数27、窝眼倾角36°、种箱底板倾角10°。 排种轮转速、窝眼长度、种层厚度调节板垂直高度影响排种器工作性能,基于单因素试验完成部分参数设计,在此基础上研究各因素对排种器单粒率和合格率的影响,以确定最优参数组合。 3.3.1仿真因素编码 根据Central Composite中心组合试验设计原理进行了二次回归正交旋转组合试验,选用1/2实施,星号臂长度γ=1.414,试验次数为13,其中二水平试验次数为4,星号试验次数为6,中心点试验次数为3次。因素编码如表4所示。 表4 因素编码Tab.4 Factors coding 3.3.2试验设计方案与结果 采用Design-Expert 8.0.6对试验结果进行多元回归拟合分析,试验方案和结果见表5,Z1、Z2、Z3为因素编码值。由表5可知,漏播率和合格率之和几乎等于100%,说明试验中每穴大于3粒以上的充种情况极少,漏播率和合格率方差分析结果和回归模型具有相同的因素影响规律,因此只对单粒率和合格率做方差分析。 表5 二次回归旋转试验设计与结果Tab.5 Quadratic regression rotary experiment design and results 3.3.3回归模型检验与交互作用响应曲面分析 单粒率和合格率的方差分析如表6,二次回归模型均高度显著(P<0.01),失拟项均不显著(P>0.05),回归方程不失拟。依据系数间不存在线性相关性,经逐步回归法剔除不显著因素得各因素与单粒率Y2、合格率Y3回归响应面方程分别为 (11) (12) 表6 单粒率和合格率的方差分析Tab.6 Variance analysis of single rate and qualification rate 注:** 表示对试验指标影响高度显著(P<0.01);*表示对试验指标影响显著(0.01 单粒率方差分析结果表明三因素对单粒率的影响均高度显著,其影响重要性从大到小依次为窝眼长度、种层厚度调节板垂直高度和排种轮转速,排种轮转速与窝眼长度间交互作用不可忽视,二者响应曲面图如图11所示,在低转速区,单粒率随窝眼长度增大而减小;在高转速区,单粒率随窝眼长度增加先减小后有小幅增加;在低窝眼长度区,单粒率随转速增加而增加,增幅较小;在高窝眼长度区,单粒率随转速增加而大幅增加,二者呈现较显著的相关性。 图11 转速与窝眼长度间交互作用响应面Fig.11 Response surface for interaction of speed and hole length 合格率的方差分析结果表明种层厚度调节板垂直高度影响高度显著,影响由大到小依次为垂直高度、转速和窝眼长度。 3.3.4试验结果的目标优化 为寻求约束条件范围内各因素最优组合,将合格率、单粒率作为评价指标,结合因素边界条件建立数学模型,对充种性能指标回归模型进行多目标优化求解,优化目标函数和约束条件为 以合格率、单粒率最高为优化目标进行多目标优化,求解得到转速为23.05 r/min、窝眼长度为7.00 mm、种层厚度调节板的垂直高度为25.00 mm时,合格率为98.59%、漏播率为1.41%,此时单粒率为42.43%。 为验证优化结果,选择与仿真条件一致的衡观35小麦种子,试验地点为中国农业大学工学院地下室。试验装置见图12,排种轮按照仿真优化参数3D打印,其参数设置为转速23.05 r/min、窝眼长度7.00 mm,种层厚度调节板水平距离25 mm,垂直高度25.00 mm,窝眼倾角36°,每周窝眼27个共4列,种箱底板倾角10°,窝眼交错布置。为观察充种过程去掉护种曲板,采用美国Vision Research公司的PhantomV9.1型高速数字摄像机拍摄充种情况。排种器稳定工作后取10转进行统计,试验结果见表7。 图12 排种试验装置Fig.12 Test device of seed-metering process1.清种毛刷 2.排种轮 3.播种盒 4.排种轴 5.种层厚度调节板 窝眼列序号单粒率合格率单粒率均值单粒率变异系数合格率均值合格率变异系数140.6398.83238.7896.4439.973.3098.011.20341.5397.93438.9398.82 表7表明,充种合格率为98.01%,单粒率为39.97%,未出现每穴大于3粒充种情况,漏播率为1.99%,与优化结果相吻合,验证了仿真优化结果的可靠性。排种器四列间充种合格率变异系数为1.2%,单粒率变异系数为3.3%,排种差异不明显,有利于保证苗带内种子分布的均匀性。且高速摄像结果表明,小麦单粒充种种子大多为横躺,两粒以上存在竖直插入窝眼的状态,带有内侧环槽护种曲板利于解决竖直插入窝眼种子伤种问题。 为考查排种器排种性能,对优化结果在中国农业大学工学院JPS-12型多功能排种试验台上进行排种性能试验,选择与充种试验条件一致的衡观35小麦种子,排种器安装护种曲板和4个输种槽,试验装置如图13所示,设置传送带速度0.8 m/s,排种器稳定工作后取10转进行统计,试验结果见表8。 图13 排种器试验装置Fig.13 Test device of seed-metering device1.种箱 2.电机 3.链传动 4.机架 5.排种轴 6.勾型窝眼排种器 7.传送带 排种器排种合格率均值为90.03%,与充种合格率98.01%相差较大,相对误差为8.1%,其主要原因为输种、投种过程影响导致,但根据国家标准[27]对于单粒精密播种机,当种子粒距小于等于10 cm时,漏播指数小于等于15%即符合精播要求,因此本文设计排种器排种漏播率9.97%,符合国家标准。 表8 排种器排种性能试验结果Tab.8 Test results of seed metering performance 列间排种合格率变异系数为1.50%,排量变异系数为1.30%,各列排种差异不明显且行间均匀性较好。 为探讨行内种子分布均匀性,在排种试验台刷油输送带上以10 cm为段测定10 cm范围内种子数量,随机测定30组数据,按照常规小麦株距为2 cm计算,10 cm范围内理论上应播5粒种子,测得试验结果如表9所示。 表9 分段测量试验结果Tab.9 Sectional measurement test results 由表9可知,排种器行内播种均匀性变异系数可达到16.54%,普通外槽轮式排种器播种小麦均匀性变异系数在44%~105%范围内[25],因此本文设计的排种器较常规外槽轮式排种器具有明显优势。 (1)为提高宽苗带小麦排种器的排种均匀性及精播效果,提出了勾型窝眼轮式小麦精量排种器并辅以输种槽确保行内种子分布均匀,行间种子不散乱,完成了参数设计和理论分析,并借助离散元单因素仿真试验确定窝眼交错布置形式,种层厚度调节板水平距离、每周窝眼个数、窝眼倾角、种箱底板倾角分别为25 mm、27个、36°和10°。 (2)二次回归正交旋转试验得到单粒率和合格率的回归方程,方差分析结果表明影响单粒率重要性大小依次为窝眼长度、种层厚度调节板垂直高度和排种轮转速,排种轮转速与窝眼长度间交互作用不可忽视;影响合格率的重要性大小依次为种层厚度调节板垂直高度、排种轮转速和窝眼长度。对回归方程进行多目标优化求解,确定在转速为23.05 r/min、窝眼长度为7.00 mm、种层厚度调节板垂直高度为25.00 mm时,合格率为98.59%,单粒率为42.43%,漏播率为1.41%。 (3)对最优组合参数进行充种性能台架试验验证,充种合格率为98.01%,漏充率为1.99%,试验结果与仿真优化结果相吻合,行间充种合格率变异系数仅为1.20%,宽苗带各行间变异系数较小。最优组合参数下排种性能台架试验结果表明,排种合格率为90.03%,行间排种合格率变异系数为1.50%,排量变异系数为1.30%,行内均匀性变异系数为16.54%,排种性能明显优于常用外槽轮排种器。

2 排种器工作过程分析

3 EDEM离散元仿真优化

3.1 排种器仿真模型的建立

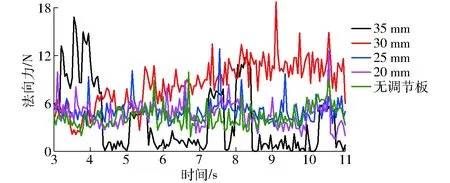

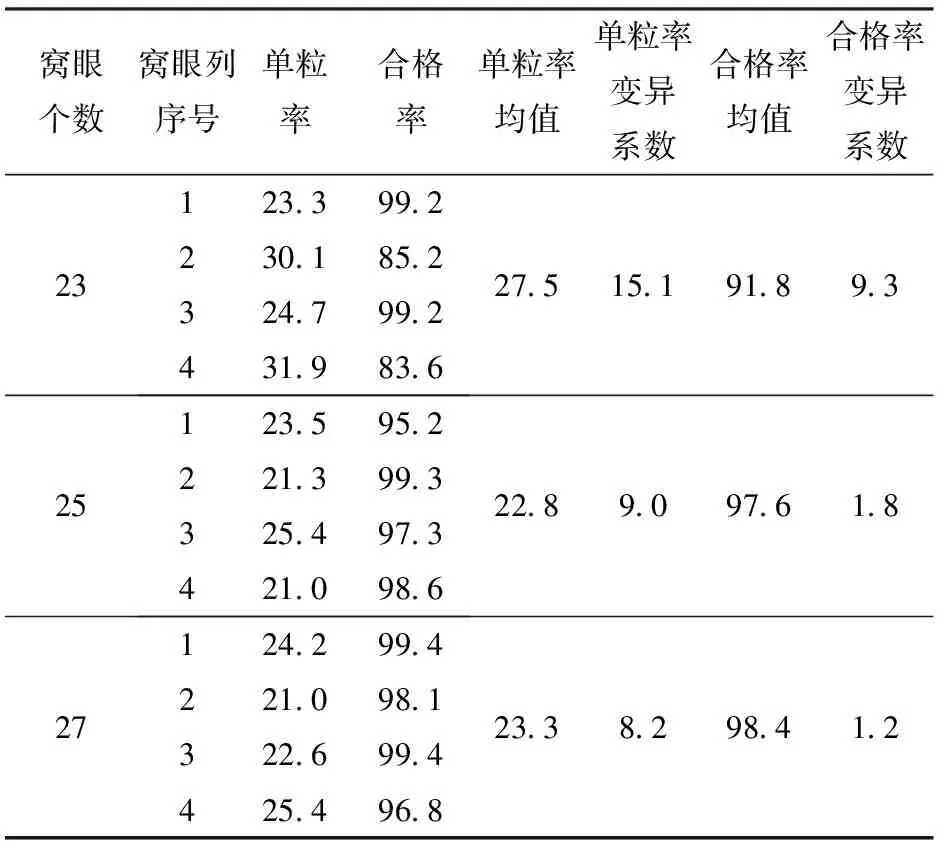

3.2 单因素仿真试验

3.3 二次回归正交旋转仿真试验

4 性能试验

4.1 排种器充种性能试验

4.2 排种器排种性能试验

5 结论