小麦精量播种机排种高精度检测系统设计与试验

陈建国 李彦明 覃程锦 刘成良

(上海交通大学机械与动力工程学院, 上海 200240)

0 引言

播种是农业生产中的关键环节,播种机播种性能的优劣直接影响农作物的生长与产量。随着精准农业技术的推广和精量播种技术的发展,精量播种已经成为现代农业播种技术体系的主要组成部分[1-2]。播种量的精准检测是实施精准农业自动化控制的关键,也是实现真正意义上精量播种的基础。

为了实现播种量的精准检测,国内外相关学者进行了广泛研究。目前,用于播种量检测的传感器主要有光电传感器[3-10]、图像传感器[11-15]和电容传感器。郝向泽等[4]采用红外检测装置获取种子下落时的脉冲信号,脉冲信号经单片机处理后统计种子下落时间间隔,并与设定理论时间间隔相比较,计算漏播率、重播率及播种量。为实现精播作业的实时监控,纪超等[5]设计了基于反射式红外光电感应的播种机播种监测系统。为了实现对多粒小麦种子同时下落的检测,一些学者则采用在排种管下方以水平阵列方式布置多个光电传感器的方法[6-9]。田间工况复杂,光电传感器易受振动、光线、温度等因素的影响,这些因素降低了检测精度,而且光电传感器自身存在散射现象,即使采取多层阵列布置光电传感器,也很难实现对多粒种子同时下落的精确检测。利用图像处理技术可以真实直观地反映精密排种器的排种均匀性,对排种量的检测具有较高的精度,为改善精密排种器的性能提供了一条新途径。然而,图像处理技术需要专用相机,成本较高,且相机容易受外界光线干扰,难以在农田等复杂工况下普及应用。

电容传感器具有非接触式测量、灵敏度高、抗污染能力强等优点。目前,电容传感器已成功用于含油率、含水率等物理量的检测[16-21]。然而,基于电容法检测谷物播种量的研究仍不多见[22-24]。为了提高玉米播种机排种量检测的可靠性,周利明等[22]设计了一种基于电容信号获取与分析的排种性能监测系统,然而,该系统不能实现对多粒(大于2粒)小麦同时下落时的检测。针对勺链式马铃薯排种器存在的漏种问题,孙伟等[23]提出了一种基于电容测量的漏种检测方法,然而,该检测方法不适用于小颗粒谷物的检测。因此,本文基于电容传感器设计一套高精度的小麦种子粒数检测系统。分别研究小麦种子以单粒形式通过电容传感器和多粒同时通过电容传感器时,电容值与小麦种子数目之间的关系,最后通过试验验证系统的检测精度,以期实现对小麦精量播种机播种量的精准检测。

1 测量原理

小麦与空气的相对介电常数不同,当小麦种子通过电容传感器时,输出的电容值将发生变化,电容值的变化量可以用来判定小麦种子的粒数。

平行板电容的计算公式为

(1)

式中ε0——真空介电常数,ε0=8.854×10-15F/mm

εr——相对介电常数

S——两平行板间相对覆盖面积,mm2

d——两平行板间的距离,mm

种子通过平行板电容传感器时,传感器的介电常数[24]为

(2)

式中ε1——种子的相对介电常数

ε2——空气的相对介电常数,ε2≈1.000 585

V1——种子所占体积,mm3

V2——空气所占体积,mm3

V——电容传感器两平行板间的总体积,mm3

当传感器内无小麦种子通过时,电容为

(3)

当传感器内有小麦种子通过时,电容变化量为

(4)

由式(4)可知,当小麦种子通过平行板电容传感器时,电容的变化量与种子所占的体积成正比。对于大小均匀的小麦种子,可以通过检测电容变化量来检测小麦种子的数目。

2 系统设计

2.1 平行板电容传感器结构设计

平行板电容传感器由两块相对平行布置的电容极板、排种管接口、处理电路、对外接口和电路安装盒等组成,为了避免小麦种子与电容传感器的电容极板发生碰撞而影响检测精度,在电容传感器的排种管接口与电容极板之间设计了V型挡板,其实物图如图1所示。设计的传感器两端各有一个排种管接口,分别与排种管相连接,其中传感器上端排种管接口与排种器下方的漏斗口距离为20 mm,传感器的长度为80 mm,传感器下端排种管接口到排种管末端的距离为480 mm。排种器工作过程中,排种器排出的部分种子先与V型挡板接触,然后再通过电容传感器的极板,避免小麦种子与电容极板发生碰撞而影响种子在电容极板之间的停留时间。V型挡板对小麦种子有汇集作用,虽然会影响部分种子的运动轨迹,但在实际的播种作业中对排种器工作质量的影响较小。

图1 平行板电容传感器实物图Fig.1 Picture of parallel plate condenser

2.2 平行板电容传感器极板设计

文献[25]利用微波透射技术对小麦的相对介电常数进行了测量,得到小麦的相对介电常数为2.5~3.0。本文选取小麦相对介电常数为2.75。小麦长约6.5 mm,直径为3.4~3.8 mm,则单粒小麦种子的体积为Vs≈π×1.72×6.5=59.01 mm3。代入式(4)有

(5)

芯片AD7746的精度为0.004 pF,按照辨别出一粒小麦种子的要求,由式(5)得到需要满足的条件为d<15.12 mm。据此两平行极板间距离设计为d=15 mm。

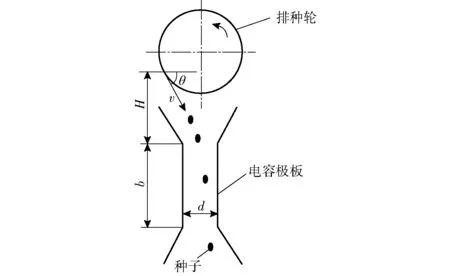

排种轮排种示意图如图2所示。为了保证检测精度,应尽可能使小麦种子在通过电容传感器平行极板时被采样一次,种子通过平行极板时被采样一次的约束条件为

ts<Δt<2ts

(6)

式中ts——采样周期,即两次采样的时间间隔,s

Δt——种子通过平行极板的时间,s

图2 排种轮排种示意图Fig.2 Sketch of seeding process

由式(6)可知,即使种子下落过程中与V型挡板发生接触而影响种子的速度,只要Δt满足上述范围,种子经过电容传感器时均会被采样一次。

种子通过平行极板的时间Δt由种子到平行极板上边界的速度v1和平行极板的长度b决定,满足

(7)

(8)

式中g——重力加速度,9.8 m/s2

种子到平行极板上边界的速度v1由小麦的初始速度v、排种口至平行极板上边界的距离H和排种角θ决定,有

(9)

式中R——排种轮半径,mm

ω——排种轮角速度,rad/s

t1——种子到平行极板上边界的时间,s

根据式(7)~(9)求得种子通过平行极板的时间为

(10)

在此基础上,确定了试验台尺寸参数。其中,排种器为购买的通用小麦排种器,实测得R=27 mm,θ=1.047 2 rad,根据经验设计平行极板的长度b=30 mm,宽度a=30 mm。根据工程实践中对采样时间Δt的要求以及考虑播种机的实际安装空间,设计了精量播种机的排种口至电容传感器平行极板上边界的距离H=147 mm,并且H在142~152 mm之间时满足要求。当排种轮转速为20 r/min时,由式(10)求得Δt=16.85 ms,根据式(6)初步设定采样周期为15 ms。

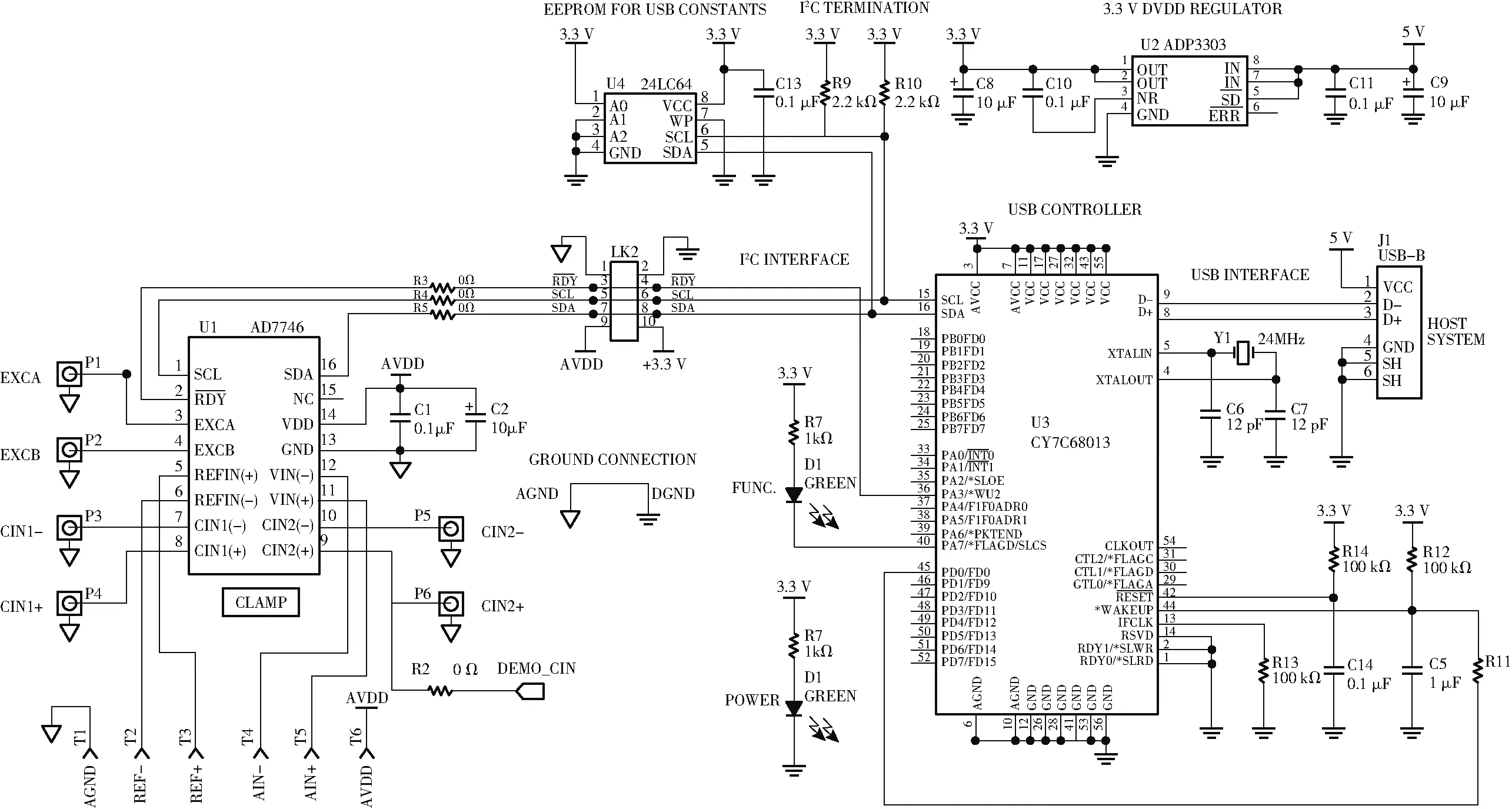

2.3 检测电路设计

电容传感器在实际工作中,自身的电容非常小,一般仅为几皮法,而且当一粒小麦种子通过电容传感器时,电容的变化值约为0.004 pF,微小的电容变化量很难被目前的显示仪表直接显示出来,必须采取测量电路来检测这一微小电容的变化。

因为微小电容传感器的电容量较小,传感器的调理电路容易受到寄生电容和环境的影响,难以实现高精度的测量,选用AD7746集成电路则能够有效降低这些因素引起的测量误差。按照可以检测微小电容变化值和处理时间短等要求,设计了如图3所示的电路。该电路由CY7C68013单片机、电容模数转换芯片AD7746、稳压器ADP3303等组成。

图3 平行板电容传感器电路原理图Fig.3 Circuit design schematic of parallel plate condenser sensor

2.4 软件设计

小麦播种机排种高精度检测系统的软件部分主要包括系统初始化、数据采集和数据处理等模块。程序流程图如图4所示。

图4 程序流程图Fig.4 Flow chart of program

单片机主程序执行IO端口设置以及AD7746容性通道、输入模式、转换速率、转换方式等设置。当单片机初始化和AD7746相关寄存器设置完成后,AD7746开始采集1 500个数据,而此时排种轮不转动,即没有小麦种子通过电容传感器,对采集到的1 500个数据求均值得到电容传感器的初始电容Caver。然后,启动步进电机带动排种轮转动,AD7746采集电容数据,并利用相关算法求得排种量。

3 算法描述

3.1 种子单粒形式下落时算法分析

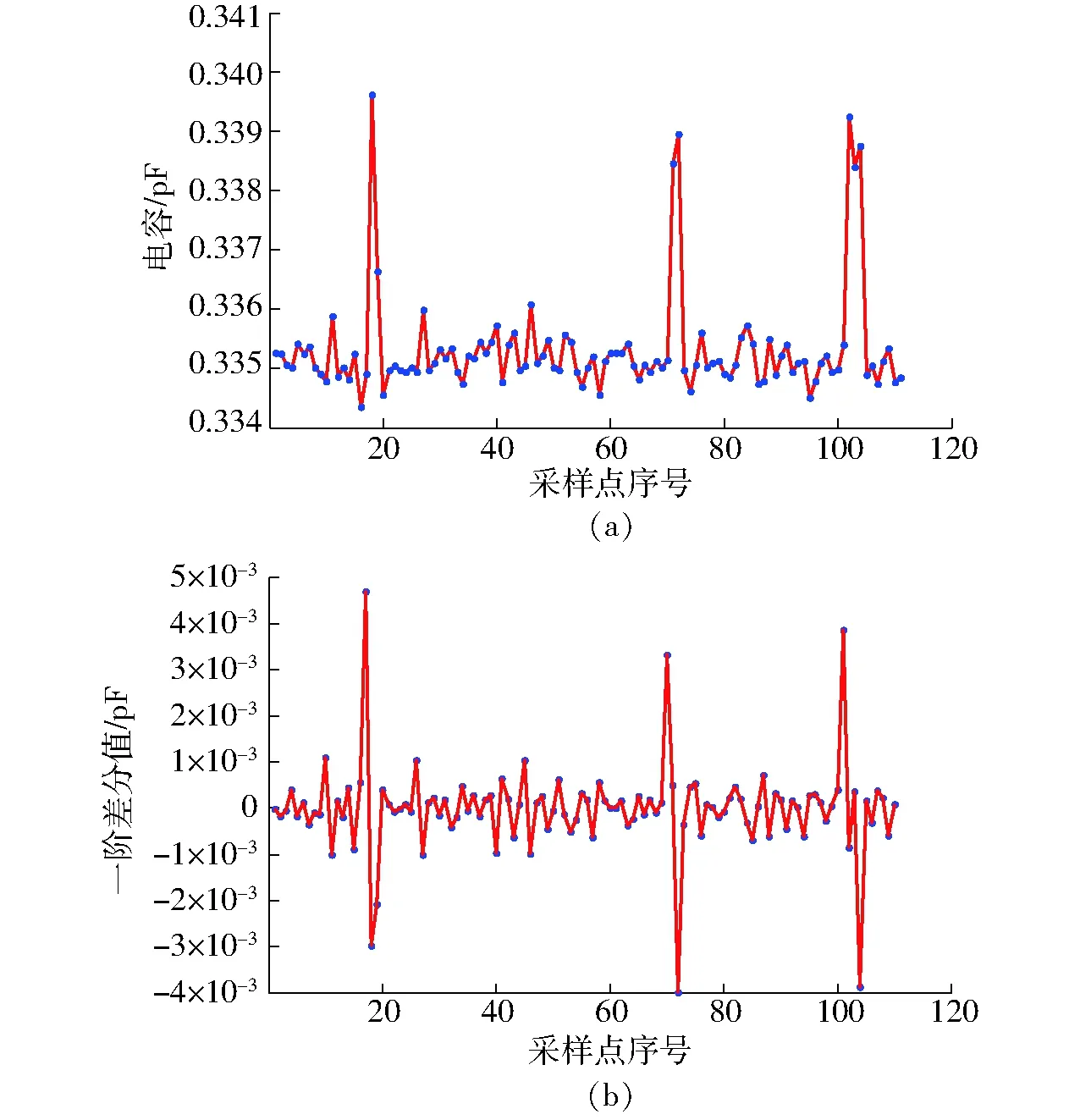

为准确地提取脉搏主波位置和脉搏峰值,张爱华等[26]提出了基于动态差分阈值法的脉搏信号峰值检测方法。本文对动态差分阈值法进行了改进,然后应用于对单粒形式下落种子的精确检测。当小麦种子以单粒形式通过电容传感器时,会形成脉冲信号,此脉冲信号一般具有幅值大、一阶差分值大等特点。如图5a为一组115个点的采样信号,图5b为这段采样信号的一阶差分。由于排种器存在摩擦、振动等外界因素,小麦通过传感器时形成的脉冲信号存在多种表现形式,然而,通常情况下,这些脉冲信号均具有幅值大、一阶差分值大等特点。由于脉冲信号表现形式多样,仅通过阈值法较难准确地判别小麦的数目,且随着时间的变化,脉冲信号幅值也会发生变化,虽然短时间内这种变化不明显;同时,由于存在振动等外界干扰因素,仅通过差分也较难准确地判别小麦的数目。针对上述存在的问题,提出了差分动态阈值法,该方法可以有效提高检测系统对单粒形式下落种子的检测精度。

图5 采样信号及其一阶差分信号Fig.5 Amplitude and difference signal of sampling signal

3.1.1初始阈值的设定

3.1.2脉冲信号的检测

根据初始一阶差分阈值τ寻找第1个脉冲信号,设任意两个连续采样点的幅值为Hi、Hi+1,如果满足

Hi+1-Hi>τ

(11)

则Hi+1为满足差分阈值的采样点,从Hi+1对应的采样点开始寻找过零点的采样点,设Hi+1后的3个连续点为Hi+2、Hi+3、Hi+4,由于脉冲信号存在多种表现形式(可以连续判断5个点),如果满足

Hi+2-Hi+1>0

(12)

Hi+3-Hi+2<0

(13)

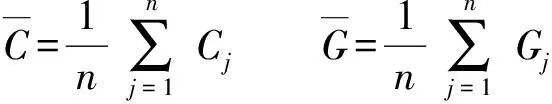

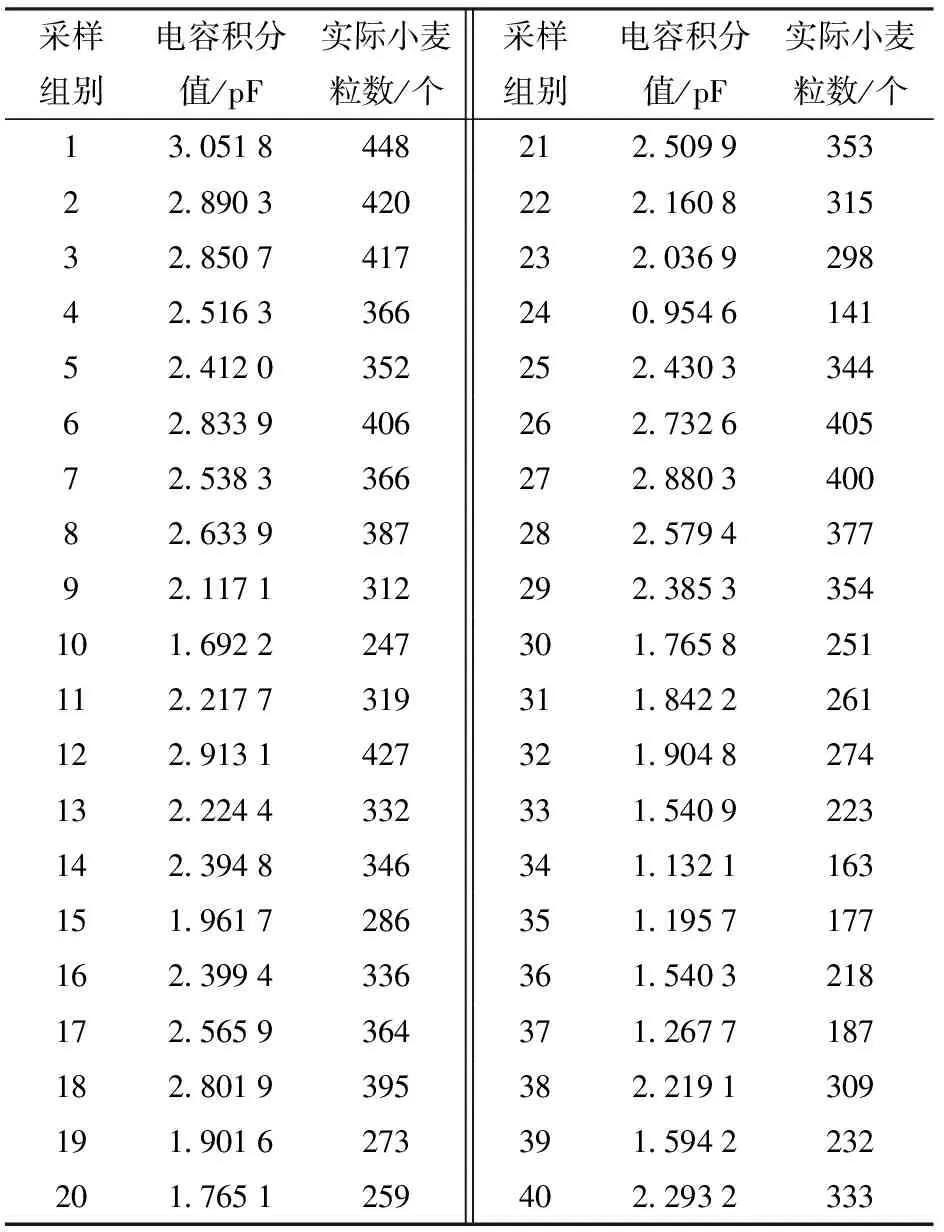

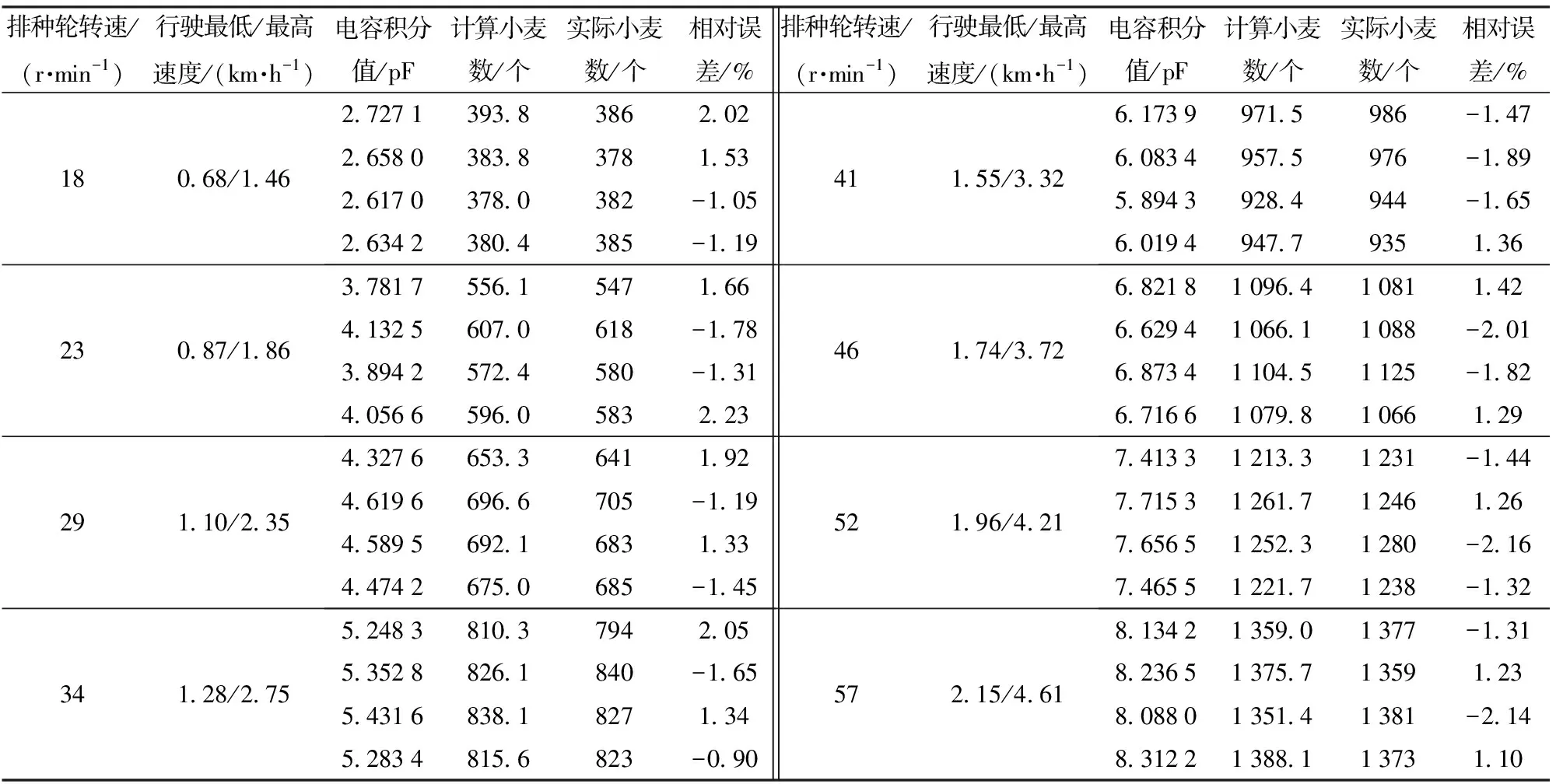

则Hi+2为一个可能的脉冲信号幅值,根据幅值判断准则:若Hα 3.1.3阈值更新 检测到一个脉冲信号后,利用此信号的信息对阈值进行更新。记Cnew=Hi+2-Hi,Hnew=Hi+2,用Cnew更新一阶差分阈值,即对C2、C3、C4、C5、Cnew求其算术平均值,得到新的差分阈值τ。用Hnew更新幅值上下限,即对H2、H3、H4、H5、Hnew求其算术平均值,得到新的幅值下限Hα和幅值上限Hβ。利用更新的阈值并依据脉冲信号的检测方法继续检测下一个脉冲信号。由于幅值上下限会不断更新,这样可以减少因幅值随时间缓慢变化引起的误判,因此该方法可有效提高检测系统对单粒形式下落种子的检测精度。 为实现对多粒种子同时下落时的精确检测,建立种子数目与电容积分值之间的最小二乘回归模型。 电容传感器在采集信号时,自身有0.001 5 pF左右的微小波动,通过设定阈值δ的方法降低上述因素的影响,即只有满足阈值条件的脉冲峰值才被认为是有效的,需要满足 Ci-Caver>δ (14) 式中Ci——第i采样点的电容 控制步进电机带动排种轮转动,设置系统采样周期为15 ms,采样40组数据。在每组数据中,对满足式(14)的所有采样点处的电容进行积分,其公式为 (15) 在每组试验中,人工统计出实际通过电容传感器的小麦粒数G,根据小麦粒数G与电容积分值C建立线性模型 G=β0+β1C+ε (16) 式中β0、β1——模型系数 ε——随机误差变量 =0+1C (17) 根据最小二乘法的思想,使得因变量观测值与估计值之间的离差平方和最小,求得0和1,即 (18) 解得 (19) 式中n——试验组数 试验平台由步进电机及驱动器、小麦播种盒、种箱、电容传感器、台架、接种盒和上位机等组成。步进电机控制排种轮的转速,进而控制小麦的流量。排种轮的圆柱面上阵列式布满窝眼,每个窝眼只可存放一粒小麦种子,这样有利于进行种子以单粒形式下落时的试验。电容传感器用于电容的采集,并将数据传送给上位机进行算法分析。 为检验该检测系统对小麦种子以单粒形式通过电容传感器时的检测精度,选用变地金公司生产的小麦种子进行试验。试验方法如下:通过步进电机带动排种轮转动,此时将种子一粒粒放入排种轮的窝眼中,排种轮的转动带动小麦种子以一定的时间间隔依次通过电容传感器,在电容传感器下方放置小麦种子接收盒。电容传感器将采集的信号传给上位机,上位机根据上述差分动态阈值法对采样的数据进行处理,得到理论小麦粒数,人工统计接收盒里面的小麦种子,得到实际小麦粒数。通过理论小麦粒数和实际小麦粒数计算出该检测系统的检测精度。试验结果如表1所示。 表1 小麦种子以单粒形式通过电容传感器时试验结果Tab.1 Experimental results of wheat seeds passing through capacitance sensor by a single way 由表1可知,当小麦种子以单粒形式通过电容传感器时,利用差分动态阈值法来检测小麦的粒数具有较高的检测精度,相对误差最大为1.54%。可见,该检测系统对以单粒形式通过电容传感器的小麦种子或者类似谷物有很好的检测效果。 饱满的小麦种子经过电容传感器时引起的电容变化值约为0.004 pF,取阈值δ=0.002 8 pF,这样可以排除电容自身微小波动引起的误判。 测量前先采样1 500个数据计算初始电容Caver,然后控制步进电机以20 r/min带动排种轮转动,设置系统采样周期为15 ms,采样40组数据,图6为某组采样信号图。在每组采样试验中,均在启动数据采样后再控制步进电机带动排种轮转动,在系统采样完成前关闭步进电机,以便准确获取小麦种子通过电容传感器时引起的电容变化量(以下试验数据采样均采用此方法)。在每组采样数据中,将满足式(14)条件的所有采样点处的电容进行积分,同时统计出经过电容传感器的小麦种子粒数,结果如表2所示。 图6 多粒种子试验采样信号Fig.6 Sampling signals for multiple seed trials 将表2中电容积分值与实际经过电容传感器的小麦粒数进行最小二乘拟合,得到两者之间的关系为 G=143.654 9C+2.008 2 (20) 计算得到其线性相关系数为0.997,这表明电容积分值与实际经过电容传感器的小麦粒数之间存在很高的线性相关性。 为进一步检验该系统的可靠性和检测精度,分别在20、25、35 r/min 3种排种轮转速下进行试验。设置系统采样周期为15 ms,每种转速下进行5组试验。在每组试验的采样数据中,将满足式(14)的所有采样点处的电容进行积分,再根据式(20)计算出小麦的籽粒数,由计算出的粒数与人工统计的实际粒数相对比,计算相对误差,其结果如表3所示。 可以发现:在步进电机为20 r/min时,利用拟合关系式(20)计算得到的小麦粒数与实际粒数两者之间的相对误差较小,介于-1.57%~1.37%之间。然而,在步进电机为25、35 r/min时,利用拟合关系式(20)计算得到的小麦粒数与实际粒数两者之间的相对误差较大,而且随着转速的提高,相对误差逐渐增大。 为使得该系统能够满足较大速度范围内的排种量检测,排种轮转速从20 r/min到55 r/min,每增加5 r/min时,分别建立小麦种子数目与电容积分值之间的最小二乘回归模型,根据实际转速和速度最近原则选择相应的回归模型。 表2 采样时电容积分值和经过传感器的小麦粒数试验结果Tab.2 Integral quantity of capacitance in sampled data and number of wheat grains passed through sensor 表3 不同转速下的试验结果Tab.3 Experimental results at different speeds 通过试验,在20、25、30、35、40、45、50、55 r/min转速下回归模型的拟合关系式为 (21) 为进一步检验该系统在任意排种速度下的可靠性和检测精度,在18、23、29 r/min等转速下进行试验。每组试验前先采样1 500个数据以计算每组试验时的初始电容Caver,然后控制步进电机分别以18、23、29 r/min等转速带动排种轮转动,设置系统采样周期为15 ms,每种转速下进行4组试验。在每组试验的采样数据中,将满足式(14)的所有采样点处的电容进行积分,再根据式(21)计算出小麦的粒数,由计算出的粒数与人工统计的实际粒数计算相对误差,其结果如表4所示。 检测系统安装在上海世达尔公司生产的2BGKY-14型小麦播种机上,机具播种宽度为2.2 m,播种量一般要求为105~225 kg/hm2,小麦播种机正常工作时,行驶速度为1.4~4.1 km/h。当播种量为105 kg/hm2,车速为1.4 km/h时,耗时约3.255 h(195.3 min)。在195.3 min内,播种机需排种105 kg,播种机共有14个排种器,则每个排种器每分钟需要排种38 g(7.5/195.3=0.038 kg/min)。 实测得单个排种器每转一圈排种量为50粒,约2.2 g(小麦种子大约为22.8粒/g),则排种轮每分钟需转17.3圈(38/2.2)。得到排种轮转速近似计算公式为 np=1.765vcα (22) 式中np——排种轮转速,r/min vc——播种机行驶速度,km/h α——播种量,kg/hm2 由式(22)可知,排种轮转速与播种机行驶速度和播种量有关,在实际农业生产中,排种轮转速可根据播种机行驶速度和播种量计算得到。现对18、23、29 r/min等试验排种轮转速,以小麦播种量为105 kg/hm2和225 kg/hm2分别计算得到拖拉机行驶最高和最低速度,其中播种量为105 kg/hm2时对应播种机行驶最高速度,播种量为225 kg/hm2时对应播种机最低行驶速度,结果如表4所示。 通过表4中的数据可以发现:在任意排种轮转速下,根据实际转速和速度最近原则选择相应的拟合关系式,该系统的相对误差介于-2.16%~2.23%之间,这表明该系统对不同的排种轮转速均具有较高的检测精度。 表4 电容传感器的相对误差Tab.4 Relative error of capacitance sensor 基于电容传感器设计了一套用于检测小麦种子数目的高精度检测系统。该检测系统既适用于小麦种子以单粒形式下落时的排种量检测,也适用于多粒小麦种子同时下落时的排种量检测。对于小麦种子以单粒形式下落的方式,通过检测脉冲峰值的个数来判断小麦种子的粒数。根据脉冲信号的表现形式,提出了差分动态阈值法,试验表明,使用该方法检测的最大相对误差为1.54%。对于多粒小麦种子同时下落的情形,排种轮转速从20 r/min到55 r/min,每增加5 r/min,分别建立小麦种子数目与电容积分值之间的最小二乘回归模型。试验结果表明,在任意排种轮转速下,根据实际转速和速度最近原则选择相应的回归模型,该系统的相对误差介于-2.16%~2.23%之间。因此,对于不同的排种模式或不同的排种速度,所设计的排种检测系统均有较高的检测精度。此外,在每次工作前检测系统通过采样没有小麦下落时的数据获取系统的初始电容,降低了外界环境因素的影响。因而所设计的系统对工作环境具有较高的鲁棒性。3.2 多粒种子同时下落时算法分析

4 试验

4.1 试验平台

4.2 单粒种子下落试验

4.3 多粒种子同时下落试验

5 结束语