高速铁路隧道衬砌质量检测与改进方法研究

刘博

高速铁路隧道衬砌质量检测与改进方法研究

刘博

(中铁二院工程集团有限责任公司,四川 成都 610031)

高速铁路隧道混凝土衬砌初期支护、二衬、仰拱、道床板经检测存在混凝土厚度不足、不密实、裂纹、空洞、洞渣未清理干净等缺陷,严重影响了高速铁路隧道的工程质量,因此必须对混凝土衬砌质量进行研究。研究结果如下,为确保混凝土衬砌质量,严格控制掌子面爆破有效尺寸,尽可能不超挖,如果超挖,采用混凝土密实封填,使初期支护背后无空洞,初期支护外露面呈均匀弧形,能与防水板全断面接触紧密,同时钢拱架数量满足设计要求;二衬混凝土衬砌严格控制坍落度,尤其要重视混凝土运输和衬砌过程的坍落度与设计一致;施工台车搭接不少于0.2 m,拱脚至拱墙段接头端增加固定平板振动器,拱腰至拱顶间在施工台车上方二衬横端头采用特制刚性振动棒全程从二衬的一横端头振动至另一横端头,进行排气密实振动;仰拱下必须清理干净残留洞渣;道床板混凝土施工应采用直径5 cm、3 cm的振动棒分别对混凝土密实振捣。

高速铁路隧道;初期支护;质量检测;改进方法

目前,我国在建高铁路隧道中混凝土衬砌的初期支护、二衬、仰拱、道床板经检测存在缺陷,其中初期支护有空洞、钢拱架数量不足;二衬有混凝土厚度不足、不密实、蜂窝麻面、起拱线处呈水平裂纹、台车接头处和拱顶有空洞;仰拱下洞渣未清理干净;道床板内混凝土不密实。其中混凝土不密实和空洞占总缺陷的80%以上,以一个标段的隧道为例,其补缺陷费用高达1 000万元以上,且缺陷补后质量很难达到优良,经分析这些缺陷均是施工过程中造成的,因此必须重视施工过程中的质量控制,尤其要对二衬台车施工工艺进行改进,以达到混凝土衬砌一次性施工后经检测无缺陷,既节约补缺资金,又能使隧道混凝土衬砌质量达到优良。

1 质量检测方法

1.1 力棒敲击法

端头置有尼龙头铁力棒原理为力棒端头置尼龙头敲击混凝土表面时产生低频信号,当低频信号传至表面下厚度不超过0.6 m的不密实层或空洞时,与不密实层或空洞的固有低频产生共振空响,人的耳朵能辨别出此空响,从而判断出不密实层或空洞的位置。此力棒可普及常人使用,此方法可发现80%以上的缺陷。

1.2 地质雷达法

地质雷达仪原理为发射电磁波信号,利用混凝土的密实与不密实、空洞的介电常数差异,对混凝土质量做出判断。此仪器需由专业技术人员操作,采用不同频率天线,可检测出混凝土衬砌大部分缺陷。

1.3 地震映像法

地震映像仪原理为激发地震波信号,利用混凝土的密实与不密实的速度差异,对仰拱、道床板混凝土质量做出判断。此仪器需由专业技术人员操作,可对仰拱、道床板混凝土缺陷进行检测。

1.4 冲击电钻验证法

冲击电钻法采用钻头直径3 cm的冲击电钻对深度小于60 cm的缺陷进行快速验证,其破损程度最小并能达到验证目的,此设备比较容易操作。

2 隧道混凝土衬砌缺陷检测及原因分析

2.1 初期支护

当岩层破碎或软弱层超挖时,初期支护背后易形成空洞,用力棒敲击初支面能听到空响声,可判断有空洞;做TSP法预报时,在初支面上施作爆破孔和接收器孔时,也可遇到初支背后空洞;地质雷达也可检测初支背后空洞,比如某隧道边墙DK24+991.5~DK24+994.1的初期支护,用力棒敲击听到空响声,雷达检测如图1所示。

从图1可知,空洞深度为0.4~2.1 m,冲击电钻验证深度0.4 m处见空洞,开挖验证与检测结果一致,其空洞形成原因为岩层破碎或软弱层地段开挖时形成较大空间后,钢拱架间距较小,喷射混凝土很快与钢拱架连接,使钢拱架背后形成空洞;同时雷达也可检测出钢拱架的数量不足。

2.2 二衬

2.2.1 混凝土蜂窝麻面

混凝土蜂窝麻面可目测观察,雷达检测也反应清晰。蜂窝麻面形成原因是没有严格按设计控制混凝土坍落度及振捣不均匀,尤其是混凝土在运输和衬砌过程中坍落度与设计不一致。

2.2.2 厚度不足

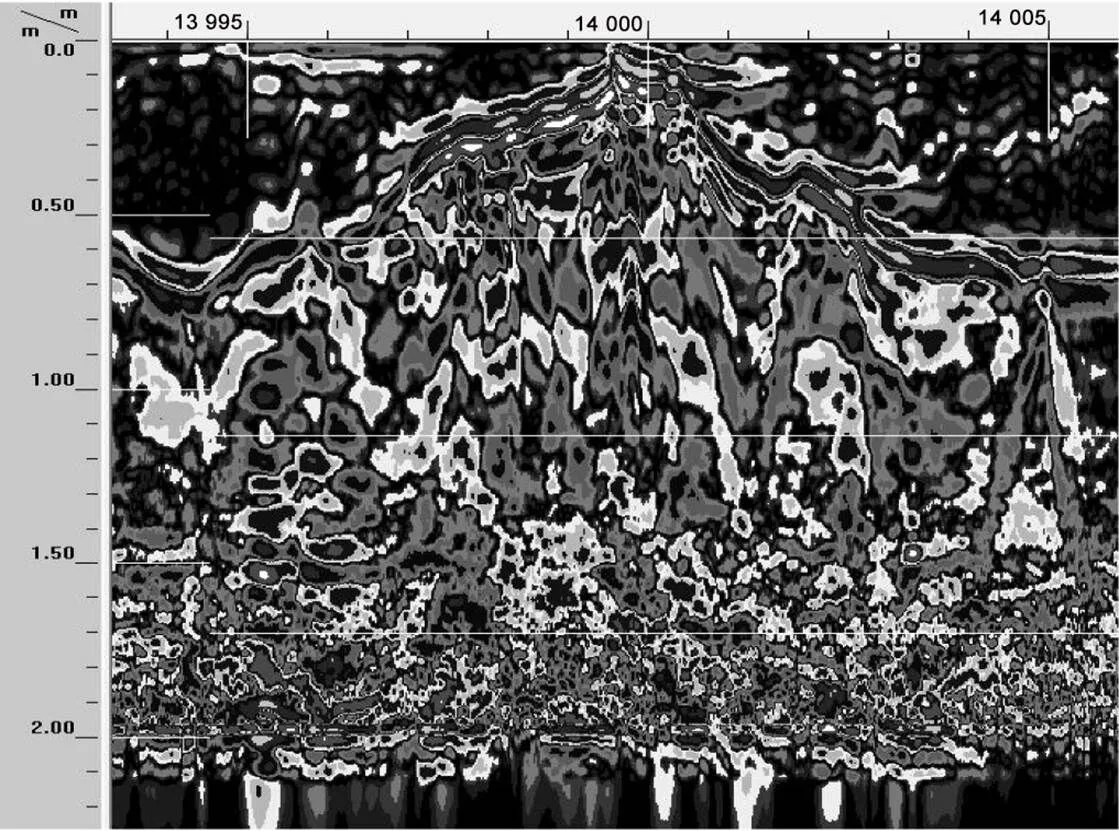

某隧道DK13+997~DK14+001右拱腰混凝土厚度的雷达检测剖面如图2所示。

图1 雷达检测初期支护背后空洞

图2 雷达检测混凝土厚度剖面图

该段设计混凝土厚度为0.4 m,雷达检测厚度为0.1~0.3 m,冲击电钻验证厚度最薄处为0.1 m,开挖验证与检测结果一致,主要形成原因是隧道掌子面开挖有效,尺寸不足。

2.2.3 裂纹

隧道裂纹多出现在起拱线附近,呈水平特征,其原因是施作二衬过程中导致起拱线处混凝土密度差异最大,形成水平裂纹。

2.2.4 不密实

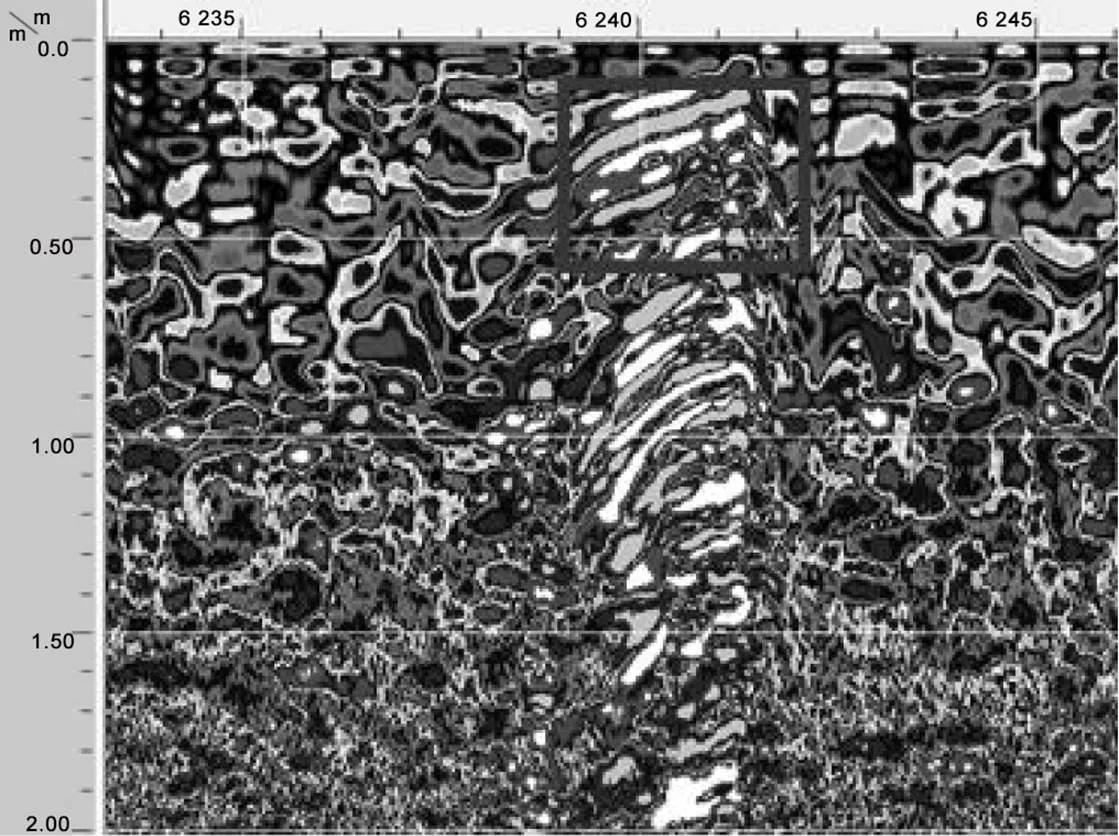

混凝土不密实处用力棒敲击表面能听到较清脆空响声,可判断为不密实;同时雷达检测也反应清晰。某隧道DK21+623~DK21+632左拱腰混凝土不密实雷达检测剖面如图3所示。

检测厚度为0.2~1.0 m,不密实。冲击电钻验证厚度为0.2~1.0 m,不密实;形成原因是该段岩层软弱,爆破形成超挖,初期支护时混凝土喷射不密实,二衬时由于施工原因造成衬砌混凝土不密实。

2.2.5 接头空洞

在前后两单位台车接头部位易形成空洞,用力棒敲击混凝土表面能听到较清脆空响声,可判断为空洞,同时雷达检测也反应清晰,分别如图4和图5所示。敲击检测并冲击电钻验证接头处空洞长2.0 m,宽1.0 m,深0.1~0.3 m;雷达检测并冲击电钻验证接头处空洞长2.0 m,深0.1~0.6 m;台车接头部位拱顶处泵送混凝土气流与围岩间的气囊团压力过大阻止混凝土充填,形成空洞。

图3 雷达检测混凝土不密实

图4 接头处空洞

图5 接头处空洞雷达检测剖面

2.2.6 拱顶空洞

拱顶空洞用力棒敲击混凝土表面能听到较清脆空响声,可判断存在空洞,同时雷达检测也反应清晰。台车接头部位拱顶处泵送混凝土气流与围岩间的气囊团压力过大阻止混凝土充填,形成空洞。

2.3 仰拱

仰拱质量检测可采用力棒敲击、地质雷达和地震映像。

2.3.1 力棒敲击检测

仰拱混凝土厚度一般为2 m,采用力棒对仰拱进行敲击可快速检测仰拱下0~0.6 m深度内混凝土是否密实,如对某隧道仰拱进行敲击检测,听到较清脆空响声,钻芯验证仰拱0.3 m下有2 cm厚洞渣,其原因是施工仰拱时为避免车辆压坏混凝土,分两次施工,且两次施工时残留洞渣未清理干净。

2.3.2 地质雷达及地震映像检测

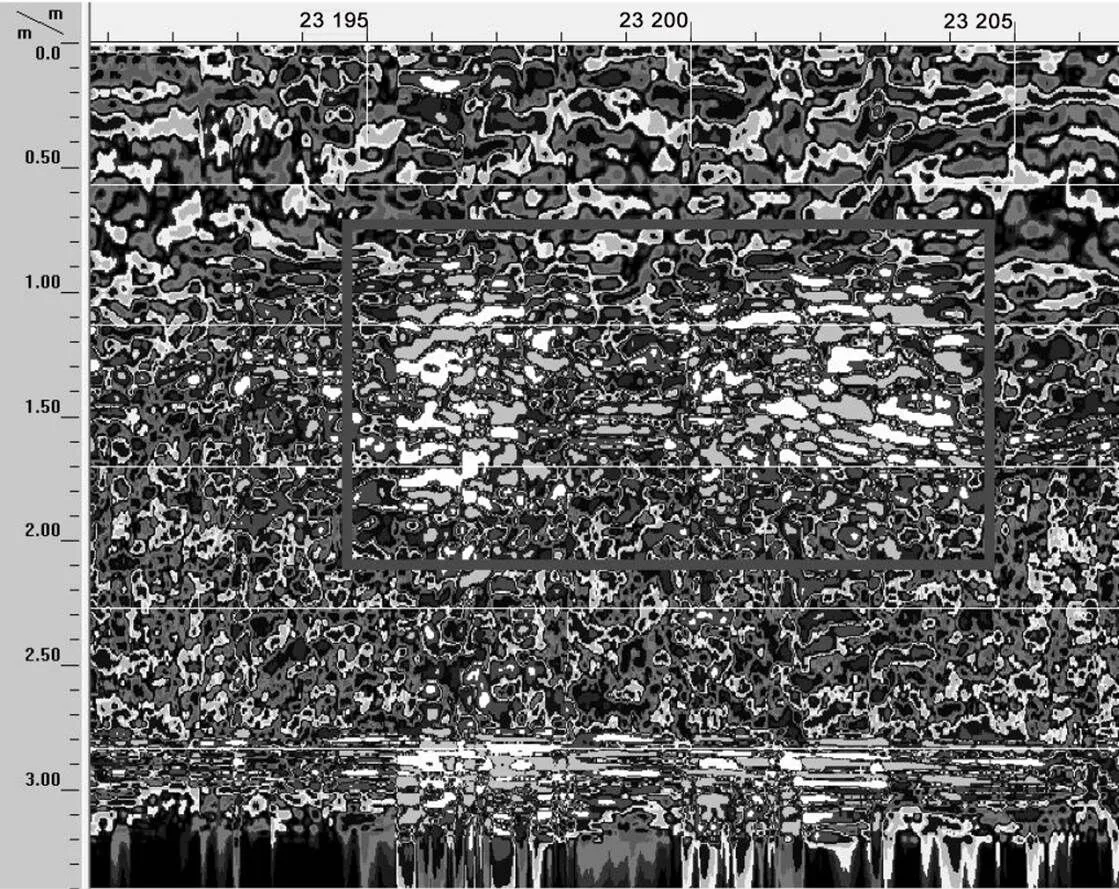

采用地质雷达及地震映像可对仰拱下2 m内混凝土质量进行检测,如图6和图7所示。

图6 雷达检测仰拱下混凝土不密实

图7 地震映像检测仰拱下混凝土不密实

雷达检测某隧道DK223+195~DK233+205仰拱下0.8~2.0 m深度混凝土不密实,钻探及开挖验证深0.8~2.0 m为洞渣,地震映像检测某隧道DK883+826~DK883+835仰拱下1.0~2.0 m深度混凝土不密实,钻探及开挖验证深1.0~2.0 m为洞渣;其形成原因为洞底洞渣未清理干净。

2.3.3 道床板

用力棒对道床板进行敲击检测,听到有较清脆空响声,判断道床板下混凝土不密实,其形成原因为灌注道床板混凝土时振动棒无法到达轨枕下,使道床板及轨枕下宜形成不密实和空洞,同时也没具体规范要求道床板混凝土施工后,需进行专项质量检测,出现检测漏洞。

3 隧道混凝土衬砌质量保证措施

3.1 施工过程的控制

对隧道混凝土质量进行检测,首先施工人员用力棒敲击检测,然后采用地质雷达和地震映像进行检测,同时必须落实施工过程中的质量控制措施。

3.1.1 初期支护

初期支护严格控制掌子面爆破有效尺寸,严格控制超欠挖,如围岩破碎和软弱层出现超挖,其空洞应采用同级混凝土密实封填,并保证初支外露面呈均匀弧形,与防水板全断面接触紧密,同时按设计间距施作钢拱架。

3.1.2 二衬

保证混凝土施工坍落度与设计一致,杜绝混凝土运输和衬砌过程中随意加水;预防台车接头部位出现空洞,应在台车接头部位的4个位置各增加2个固定振动器。

3.1.3 仰拱

在仰拱施工中,要认真把残留洞渣清理干净,并冲洗干净混凝土待浇筑接触面。

3.1.4 道床板

道床板施工要配备直径3 cm的振动棒,对轨枕下用直径3 cm的振动棒进行密实振捣。

3.2 台车的改进

隧道混凝土衬砌混凝土厚度不足、不密实,台车拱脚接头部位空洞等缺陷,均可在现有施工设备和条件下,通过加强质量管理可以消除;只有二衬中混凝土裂纹、拱腰至拱顶段台车接头空洞、拱顶空洞等缺陷,必须通过改进台车才能消除。

3.2.1 台车改进措施

台车改进主要增加一个刚性水平振动器,即把现有大功率振动器的振动弹簧换成长12 m的振动圆钢筋,在副台车定向引导轨下,刚性水平振动器从台车一横端头振动至另一横端头,进行排气密实振动,振动范围为拱腰至拱顶段。

刚性水平振动器置于副台车,长度为12 m,在隧道拱腰至拱顶段两侧共设5个定向引导轨,在泵送混凝土浇筑满后,用刚性水平振动器振捣;振动点设置用木塞预留,二衬混凝土横端头是用木板封挡,在木板设计位置预留直径略大于振动棒直径的圆孔,并用木塞塞紧,需要时拉出木塞;振动点位置靠近台车一侧,刚性水平振动器从台车一横端头振动至另一横端头,进行排气密实振动。

3.2.2 台车改进后质量检测

台车改进后进行质量检测,目测起拱线处无裂纹,用力棒进行敲击检测,均无空响声,采用地质雷达对二衬混凝土进行检测,均未发现缺陷。这证明台车改进是有效的,保证了混凝土衬砌的质量。

4 结论

对于隧道混凝土衬砌质量检测,首先施工人员用力棒多敲击检测,如果有缺陷及时消除,待混凝土衬砌一次性施工后,采用地质雷达和地震映像对其进行质量检测,结果均无缺陷,使在建高速铁路隧道混凝土衬砌一次性施工质量达到优良,该目标的实现全靠施工过程中对质量严格控制。

通过检测,得出如下结论:①初期支护严格控制掌子面爆破有效尺寸,尽可能不超挖,如果超挖采用混凝土密实封填,使初期支护背后无空洞,使初期支护外露面呈均匀弧形,能与防水板全断面接触紧密,同时按设计间距施作钢拱架。②二衬严格控制混凝土坍落度,尤其要重视混凝土运输和衬砌过程中坍落度与设计一致;施工台车搭接长度大于0.2 m,拱脚至拱墙段接头端增加固定平板振动器,拱腰至拱顶间在台车上方的二衬横端头,采用特制刚性振动棒全程从二衬的一横端头振动至另一横端头,进行混凝土排气密实振动。③仰拱下必须认真清理干净残留洞渣。④道床板混凝土施工应采用直径5 cm、3 cm振动棒分别对混凝土密实振捣。

[1]陈凡,徐天平,朱光裕.JGJ 106—2003 建筑基桩检测技术规范[S].北京:中国建筑工业出版社,2003.

[2]董承全,胡在良,张佰良.TB 10218—2008 铁路基桩检测技术规程[S].北京:中国铁道出版社,2008.

[3]滕延京,张永钧,闫明礼.JGJ 79—2012 建筑地基处理技术规范[S].北京:中国建筑工业出版社,2012.

[4]顾宝和,高大钊,朱小林.GB 50021—2001 岩土工程勘察规范[S].北京:中国建筑工业出版社,2001.

[5]曹哲明,朱正国,刘铁.TB 10013—2010 铁路工程物理勘探规程[S].北京:中国铁道出版社,2010.

[6]强世杰,王韫楠,王永宏.TB 10102—2010 铁路工程土工试验规程[S].北京:中国铁道出版社,2010.

[7]盛树馨,吴连荣,阎明礼.GB/T 50123—1999 土工试验方法标准[S].北京:中国计划出版社,1999.

2095-6835(2019)03-0001-03

U455.91

A

10.15913/j.cnki.kjycx.2019.03.001

〔编辑:严丽琴〕