无料钟炉顶齿轮传动气密箱技术的研究

惠 展,王启业

(中钢集团西安重机有限公司,陕西 西安 710201)

0 前言

无料钟炉顶技术在国内发展已经30余年,在高炉炉顶技术中占有绝对的统治地位。按炉顶结构型式可分为并罐式、串罐式、新并罐式和三罐式[1-3];按水冷齿轮箱形式分为紧凑型(适用300~1800 m3高炉)、标准型(适用1500~2800 m3高炉)和加强型(适用2800~6000 m3高炉)。

1 无料钟炉顶技术

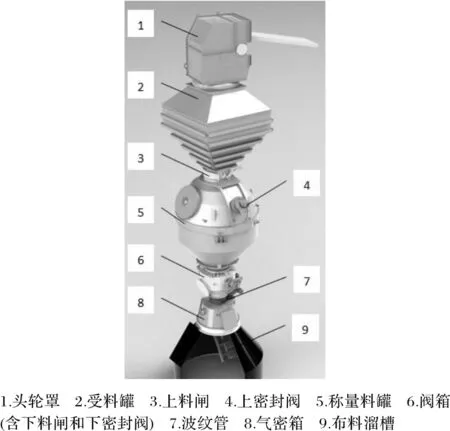

串罐炉顶因具有设备少、维修量小、检修方便、投资低、布料均匀等多项技术优势[4],目前占据着市场的绝对数量。上料方式分为皮带上料和料车上料两种方式,大中型高炉通常采用皮带上料方式,如图1所示。

图1 串罐无料钟炉顶设备(皮带上料)

通过上下料闸及上下密封阀的开启和关闭,与均匀放散系统配合,完成均匀制度。通过气密箱旋转和倾动功能控制布料溜槽完成螺旋布料、环形布料、扇形布料、定点布料等工艺要求[5,6]。

同时,为了炉顶设备的有效运行,需要设有均压放散系统、水冷系统、氮封系统、蒸汽加热系统、集中润滑系统、液压系统、称量系统和中央控制系统。

气密箱是无料钟炉顶设备的核心部件,其作用是将各种炼铁原燃料均匀的分布到炉内,实现多环、定点、扇形、螺旋等多种方式布料[7]。

2 气冷气封齿轮传动气密箱技术

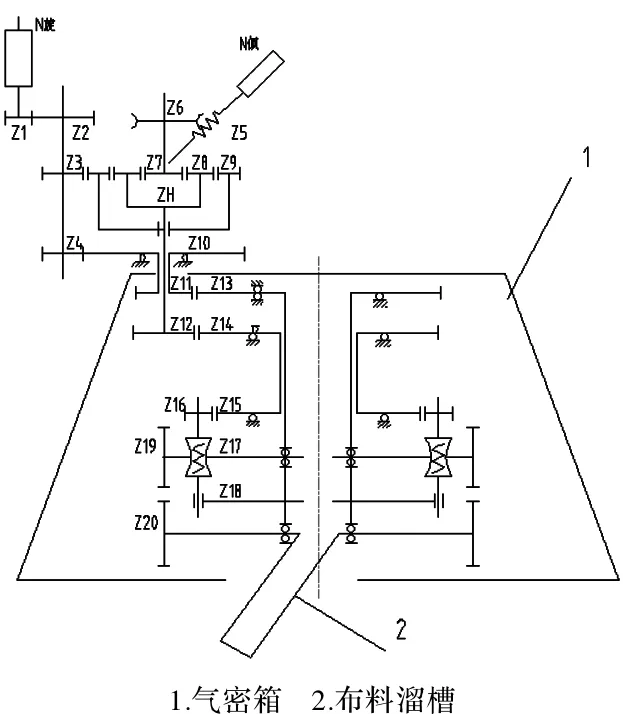

无料钟炉顶气密箱设计初期采用气冷气封齿轮传动的原理。如图2所示,气密箱采用多级齿轮传动,采用行星差动减速器和蜗杆倾动传动,带动溜槽完成旋转和倾动动作。

图2 气密箱齿轮传动原理图

旋转圆筒Z13和倾动大齿圈Z14可以同步旋转也可以差动旋转。同步旋转时,旋转电机单独工作,由于此时n13等于n14,旋转圆筒与倾动大齿圈之间无差速,布料溜槽只在一个半径布料,可完成环形布料或扇形布料;当Z13和Z14差动运动时,旋转电机和倾动电机同时工作,溜槽同时回转和倾动,则可完成螺旋布料或定点布料。

此气密箱的优点在于采用齿轮传动,运行可靠、平稳,能精确实现多种布料方式,满足高炉工艺的要求。

3 水冷气封齿轮传动气密箱技术

由于气冷气封齿轮传动气密箱主要存在氮气量需求特别大、成本高、冷却效果差、影响高炉煤气质量等因素,后改进为水冷气封齿轮传动形式。

水冷气封齿轮传动型气密箱保留了原有气冷气封气密箱采用齿轮传动实现精确布料的优势。为保障齿轮箱的有效运行,利用流动水对箱体进行冷却,利用氮气对传动件与固定件进行气封隔离[8,9]。

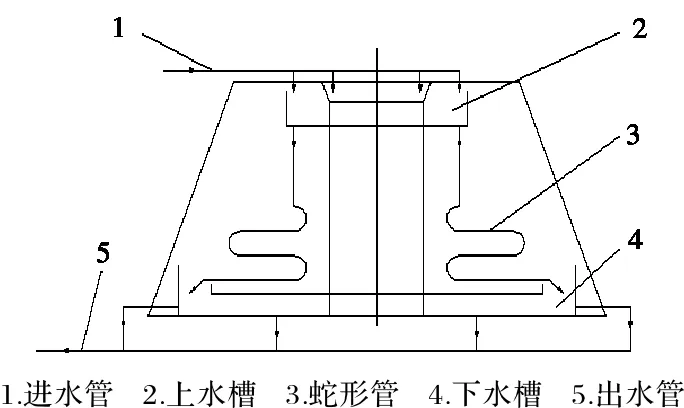

3.1 水冷原理

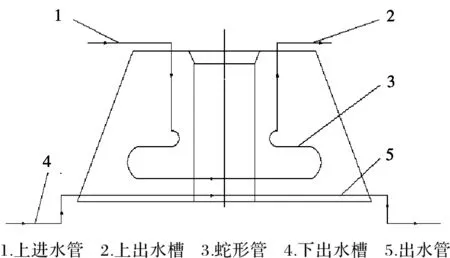

气密箱的水冷原理如图3所示,在炉顶与齿轮箱之间采用隔热材料来减少热量进入气密箱,对进入气密箱的热量通过蛇形管将热量带出。四根进水管从气密箱顶端进入相对开放的上水槽,由上水槽通过蛇形管将冷却水导向与炉顶高温相接触的表面,进而流向下水槽,从出水管流出。水冷系统与气密箱的进出水管相连,通过水泵提供压力水,系统具有换热功能。水冷系统分为开式系统和闭式系统,水量最大可以达到25 m3/h[10]。

图3 气密箱水冷原理图

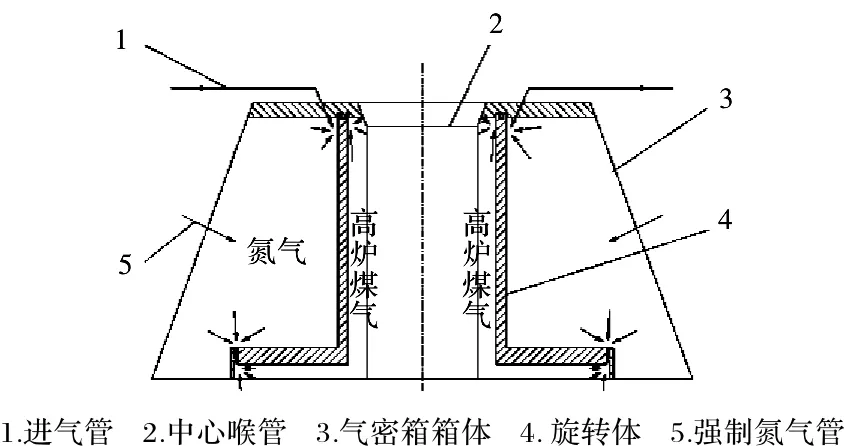

3.2 气封原理

气密箱采用气体封闭旋转接口,如图4所示。在气密箱顶端设有四个氮气管,氮气流向旋转体与气密箱箱体之间的上下迷宫密封处,并形成氮气区域,用来隔离在旋转体与中心喉管之间的高炉煤气及灰尘进入气密箱的齿轮传动部分。通常情况下,保证气密箱气压大于炉顶压力0.01 MPa。

同时,在气密箱的中下部设有两个强制氮气管,在必要时打开,隔离高炉煤气及灰尘的同时可以起到降低气密箱温度的作用。

氮封系统分为两支,一支氮气吹入下阀箱对阀板密封圈进行冷却,另一支用来为气密箱提供氮气,从而起到气封的作用。氮封系统设有可调控制阀门。

图4 气密箱气封原理图

3.3 改进措施

早期水冷气封齿轮传动气密箱存在着在高温下卡阻[11]与氮气消耗量大的现象。

3.3.1卡阻现象的原因分析和改进

气密箱卡阻的主要原因有:回转轴承游隙偏小,受热后会产生卡阻;齿轮加工精度不够,部分齿轮啮合间隙无法控制;差动减速机箱体加工误差,不能保证差动减速机小齿轮与回转轴承之间啮合间隙;下部旋转底盘椭圆度超差,导致迷宫密封间隙不均等。

通过调整回转支承的游隙、齿形公法线公差要求、轴承保持架的结构等,解决了因回转轴承游隙偏小在受热后会产生膨胀而卡阻的问题;通过工艺的改进(数控、磨齿)解决了箱体、齿轮制作加工精度不够,部分齿轮啮合间隙不均匀,运行时噪音偏大的问题。

3.3.2氮气量大的原因分析和改进

铁厂反馈气密箱氮气消耗量大的主要原因有:氮封系统设计不合理,气密箱氮气没有独立计量,将气密箱和阀箱共用氮气量说成了气密箱氮气量;用户现场多存在仪表损坏或失效,导致测量不准确的情况;水冷系统不稳定,当采用开式水系统时,冷却数量偏小且不稳定,就需要靠增加氮气量来冷却气密箱;在高炉采用中心加焦炭的生产工艺时,炉顶温度高,水冷降温无法满足,需要增加氮气来进行冷却。

气密箱氮气量大小的根本原因在于气密箱环缝间隙是否合理,间隙过小,热膨胀时易卡阻;间隙过大,建立气密箱和炉顶压力平衡所需要的氮气量就大。

经过对氮封系统进行改进,将气密箱和阀箱独立控制、独立检测,实现可调、可控的气密箱氮气系统;采用闭式水冷系统和在气密箱内部的上、下部旋转圆筒连接处增加水冷套间隔,提高了气密箱冷却效果。

标准型或加强型气密箱氮气量理论设计都是200~500 m3/h,经大量市场调研,中钢集团西安重机有限公司生产的实际应用普遍都在700 m3/h左右。例如:梅山3 200 m3高炉氮气量496 m3/h、柳钢2 800 m3高炉氮气量707 m3/h、宁波钢铁2 500 m3高炉氮气量736 m3/h、龙钢1 800 m3高炉氮气量547 m3/h。

4 强制水冷气密箱技术

水冷气封齿轮传动气密箱经过多年的市场检验,其可靠性高。但对冶炼强度和炉顶温度要求较高,为进一步提高气密箱对恶劣环境的适应性,中钢西重开发了强制水冷气密箱,其水冷原理如图5所示。

图5 强制水冷气密箱水冷原理图

强制水冷气密箱与标准型相比,气封原理、齿轮传动原理完全相同,不同点在于采用独立的水冷系统,即水气分离。

冷却水为全封闭形式,分为上下两部分水冷系统。上部分水冷系统中蛇形管依附在旋转体上,进出水管安装在气密箱箱体上,在蛇形管与进出水管之间采用旋转接头连接。下部分水冷系统独立存在,主要作用是冷却气密箱底部。

强制水冷气密箱避免了气密箱的翻水现象和水不会被进入气密箱的灰尘污染,同时通过加压冷却水,可以将冷却水量大幅提高到60 m3/h,炉顶中心温度提高100 ℃。

5 结论

齿轮传动气密箱具有运行平稳、精准的技术优势,可以满足不同的布料工艺。采用水冷气封结构以后,随着技术的持续改进,有效解决了气密箱卡阻和氮气消耗量大的问题,已成为气密箱最为成熟的技术。而强制水冷气密箱技术将进一步满足更高的外部环境温度。总之,气密箱技术必将沿着精准布料、安全可靠、便于维护、节约能源、综合成本低的方向发展。