基于ANSYS Workbench的搅拌主机减速器箱体优化设计

张承信

(徐州徐工施维英机械有限公司,江苏 徐州 221004)

0 前言

混凝土搅拌站中搅拌主机上使用的减速机为整个搅拌系统的核心部件,其运行的安全性、可靠性直接影响到整个搅拌站的运行,因此对减速机的可靠性具有较高的要求。减速机箱体承受着较大的轴承载荷以及自身和电机的重量,其结构复杂,传统的设计方法多基于经验或按照类比法设计,在设计时为了安全起见往往通过增加壁厚将安全系数加大,从而使得减速箱的结构越来越笨重[1]。本文采用 ANSYS Workbench 有限元分析软件对原减速箱进行分析,以期达到优化结构、减小应力、降低重量的目的。

1 减速器箱体有限元模型的建立及分析

1.1 箱体模型的建立与简化

由于箱体结构复杂,开用 ANSYS 建模较困难,本文利用 Pro/E 建立箱体三维实体模型,其中箱体由主箱体和箱盖组成,它们之间由螺栓连接。在建模过程中忽略了模型中对整个箱体结构有限元分析影响较小但又耗费较多计算机资源的小特征,如螺纹孔、油孔、倒角、小凸台及小圆角等,并假设箱体之间是刚性连接[2]。

1.2 箱体材料属性的确定

箱体材料选择具有较好的强度、减振性以及具有铸造性能的 HT250,其泊松比为 μ=0.27,弹性模量 E=1.55×105MPa,密度 ρ=7.0×10-6kg/mm3。

1.3 箱体的有限元网格划分

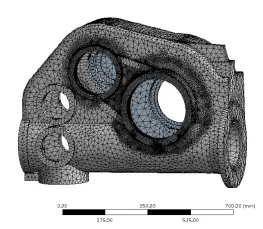

利用 Pro/E 软件与 ANSYS 软件接口将简化后的模型导入到 ANSYS 中。由于箱体结构复杂,对箱体采用自由网格划分方法,同时对箱体上轴承孔处受力复杂的区域进行了网格细化,以期获得更好的应力分布,箱体划分后单元数为 176262,节点总数 292494 个。箱体的有限元模型如图 1 所示。

图 1 减速机箱体有限元模型

1.4 施加约束和边界条件

边界条件的施加与工程实际是否一致将直接影响计算的准确性。对箱体进行分析,箱体的底部处于完全约束状态,箱体可以通过中间两轴承孔进行旋转,约束中间两轴承孔的旋转自由度,使其仅能进行圆周旋转。考虑减速机自重、电机重量及各轴承孔处的径向力对模型施加载荷。

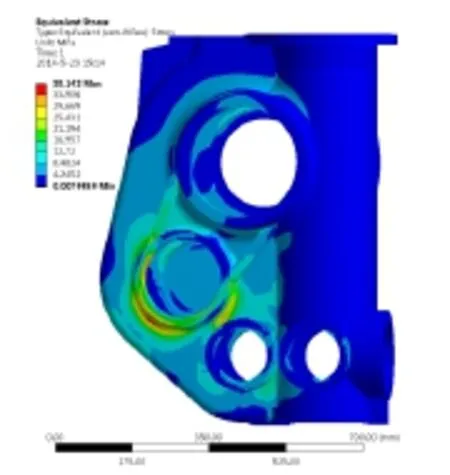

1.5 计算结果及分析

箱体的应力分布及变形云图如图 2 和图 3 所示。从图中可以看出箱体的最大应力为 38.14MPa,产生在箱体第三级轴承孔处,此应力值远小于材料的抗拉强度 240MPa,箱体设计过于保守。箱体的最大变形量为0.0507mm,同样位于第三级轴承孔处。

2 箱体优化分析

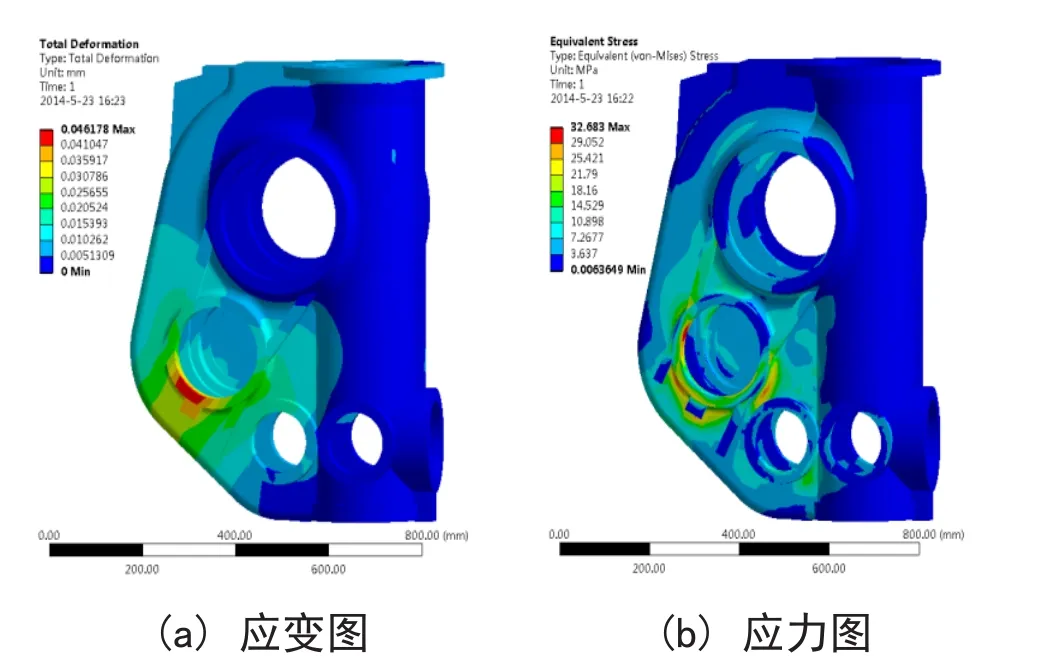

从箱体的应力及变形云图可以看出,箱体的薄弱环节位于箱体的第三级轴承空处,因此首先通过在此轴承孔处增加加强筋来减小应力值及变形量。图 4 为增加筋板后箱体的变形及应力云图,箱体的最大应力由38.14MPa 减小为 32.68MPa,最大变形量由 0.0507mm减小为 0.046mm,通过增加加强筋板使箱体的最大应力及变形均有了较大幅度的降低。

图 2 箱体应力分布云图

图 3 箱体变形云图

图 4 加筋后箱体应力、应变图

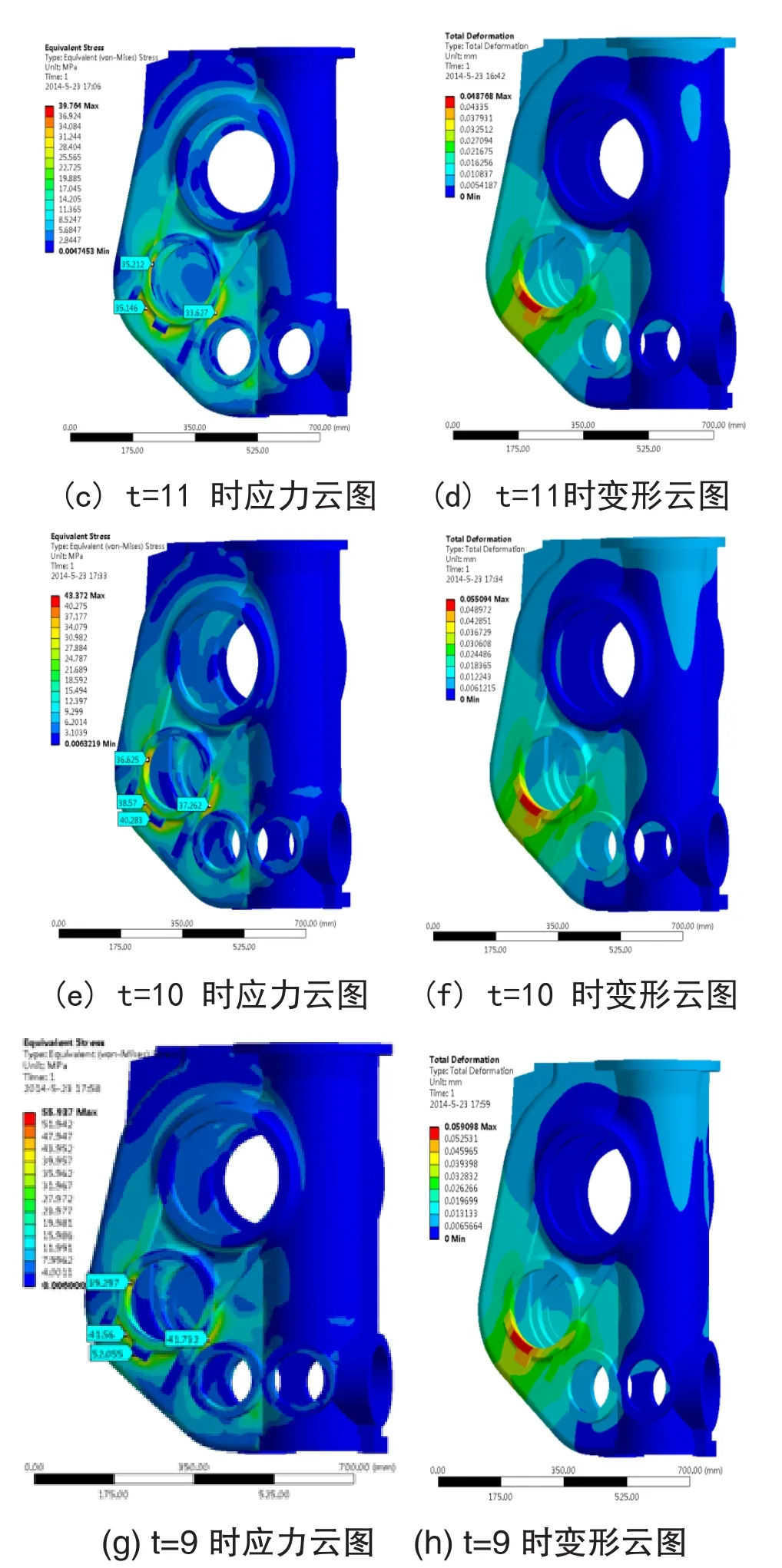

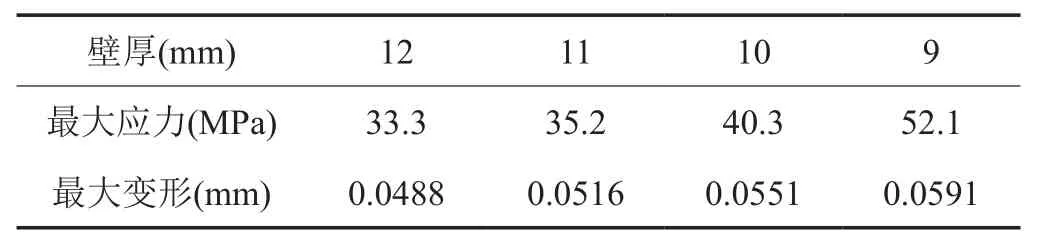

箱体具有较大的应力裕度,因此本文再次通过减小箱体的壁厚对箱体进行优化,箱体的原壁厚为 13mm。图 5 为不同壁厚时的箱体的应力及变形云图。表 1 为不同壁厚时的最大应力值及变形量,箱体的最大应力随着壁厚的减小而增大,当箱体的壁厚小于 11mm 时,最大应力值增幅较大,同时箱体的最大变形也随着壁厚的减小而增大。考虑到箱体的强度及铸造时的工艺性,取箱体的壁厚为 11mm 作为优化目标值。优化后箱体的重量由原来的 164kg 减小为 140kg。

表 1 不同箱体壁厚时的最大应力及变形

3 结论

(1)建立了基于 Pro/E 的减速机箱体三维实体模型,利用 ANSYS 对箱体进行了静力学分析,校核了箱体的结构强度,找出了箱体的相对薄弱区域。

(2)通过增加筋板对箱体的薄弱区域进行加强,以箱体质量为目标对箱体进行了优化设计,有效降低了箱体的质量,为以后减速器箱体的设计提供了一定的借鉴作用。

[1] 黄向明,周志雄.矿用隔爆变压器箱体设计及优化[J].机械与电子,2006(3): 22-24.

[2] 胡世军,梁东旭.基于 ANSYS 的主轴箱体模态分析及拓扑优化[J].机械制造,2012(11): 6-9.