农用柔性底盘偏置轴转向机构联动耦合控制策略及试验

瞿济伟,郭康权,2,宋树杰,Tran Van Cuong,李翊宁

农用柔性底盘偏置轴转向机构联动耦合控制策略及试验

瞿济伟1,郭康权1,2※,宋树杰3,Tran Van Cuong4,李翊宁1

(1. 西北农林科技大学机械与电子工程学院,杨凌 712100;2. 陕西省农业装备工程技术研究中心,杨凌 712100;3. 陕西师范大学食品工程与营养科学学院,西安 710119;4. 第一越南苏联职业技术学院电子工程学院,福安 15910)

针对农用柔性底盘前轮转向时两偏置轴转向机构难以保持联动关系而影响顺利转弯的问题,基于阿克曼转向几何与交叉耦合控制原理,设计了偏置轴转向机构联动耦合控制策略,采用模糊PID控制算法对两转向轮转角联动轮廓误差进行补偿,并依据方向盘信号大小和变化率对电磁摩擦锁PWM控制信号占空比进行调节,以匹配偏置电动轮转向的角速度,使两转向机构形成耦合而保持期望联动关系;基于MATLAB/Simulink对控制策略进行了仿真,且在硬化路面上实施了阶跃转向、蛇行转向及随机转向3种运动方式的试验验证,并对比分析了转角分配控制下的前轮转向效果。试验结果表明:耦合控制方法下柔性底盘前轮阶跃转向响应均在0.8 s内,左、右侧转角最大超调为1.3°;电磁摩擦锁的开闭可较好匹配电动轮的转向;左、右前轮对于各自目标角具有良好的跟踪性能;3种转向方式下最大与平均跟随误差值均小于分配控制方法;两轮联动的最大与平均转角轮廓误差分别为:阶跃转向1.2°与0.6°、蛇行转向1.1°与0.6°、随机转向1.0°与0.5°;耦合控制下仿真与试验转角的轮廓误差变化趋势一致,最大误差为2.2°,证明仿真模型合理有效。耦合控制下偏置轴转向机构联动控制效果优于转角分配控制,转向效果良好,该文提出的柔性底盘偏置轴转向机构联动耦合控制策略有效且可行。

农业机械;控制;算法;柔性底盘;前轮转向;联动;耦合控制;试验

0 引 言

中国设施农业目前仍是一种劳动密集型产业,机械化水平相对较低[1-2],随着劳动力愈加缺乏,设施农业生产机械化需求越来越强烈[3],目前最常用的农业动力及运输装备仍以拖拉机、农用三轮车等为主,设施环境中优势不明显,目前急需发展环保、灵活尤其是兼具机器人和车辆特征的新型动力装备,其对于提升设施农业生产效率及可持续发展有重要意义[4]。

近年来新型农业动力装备研究包电动拖拉机、智能移动平台,以及应对复杂农业环境的移动机器人等多个方面,典型的如用于耕作的温室微型遥控电动拖拉机、用于播种的智能遥控农用车以及用于果园运输的四轮机器人等[5-11]。新型农业动力装备更加智能化及自动化,控制要求更高,诸多学者进行了探讨,张京等[12]采用模块化设计与PID控制策略,开发了农用四轮独立转向与驱动机器人控制系统,具有较高容错能力及可靠性;张铁民等[13]基于差速和转矩分配,设计了轮式移动小车控制系统,获得了较好行驶及负载性能;Martinez-Garcia等[14]通过加速度测量实现了四轮驱动机器人姿态控制。国外对于农业机器人研发力度更大,农业动力机械智能程度较高,如应用加速度传感器实时获取惯性导航转角的农业机器人[15],通过车辆与导轨间的感应进行运动控制的温室自动驾驶车辆[16]等,且大多有复杂转向系统,如文献[17]应用遗传算法优化了温室移动机器人控制系统及转向性能,但转向结构仍较复杂;文献[18]等基于参数化设计的四轮移动机器人,可快速定制不同机器人,但沿用了转向电机结构。在运动控制算法方面,众多研究则采用先进控制策略,如滑模变结构控制[19]、人工神经网络控制[20]、非线性动力学控制[21]等,对提升车辆或机器人控制性能效果良好。综上,关于农业动力车辆或机器人的研究各有所侧重,均较注重智能控制算法[22]的开发,在运动稳定性、转向精度等方面有较大突破,但主要采用内燃机动力及传统机械液压转向或机电液转向系统,结构相对复杂,环保性与灵活性等仍需进一步提升。

本文研究的农用柔性底盘是一种四轮独立驱动与转向电动底盘,其采用转向轴与轮胎回转平面偏置的结构[23],由驱动轮提供转向动力,无需转向电机,且可实现多种特殊运动形式[24],兼具动力车辆与机器人特点,在设施环境作业优势明显。然而,线控系统及偏置轴转向机构使得各驱动轮协调运动较为困难,前轮转向时若仅基于阿克曼转向几何直接分配转角指令,则两偏置轴转向机构难以保持良好的联动关系而影响顺利转弯,故本文将在前期的柔性底盘控制系统[25]、试验台[26]及动力学特性[27]等研究基础上,探究柔性底盘偏置轴转向机构联动耦合控制策略,对柔性底盘转向性能提升及推广应用具有重要意义。

1 前轮转向系统及模型

1.1 前轮转向系统

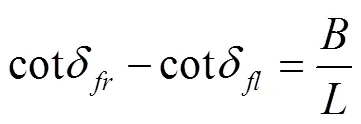

柔性底盘转向时,通过两路控制信号分别控制两前轮,转向轮角度需遵循阿克曼转向几何原理,如图1所示;其中左前轮转角δ与右前轮转角δ之间关系为

1.右前轮 2.偏置臂 3.电磁摩擦锁 4.偏置轴 5.车架

1.Right front wheel 2.Off-centered arm 3.Electromagnetic friction lock 4.Off-centered shaft 5.Frame of chassis

注:δ为左前轮转角,(°);δ为右前轮转角,(°);为左右偏置轴距离,m;为前后偏置轴距离,m;为偏置距离,m。

Note:δis steering angle of left front wheel, (°);δis steering angle of right front wheel, (°);is the distance between the left and the right off-centered shaft,m;is the distance between the front and rear off-centered shaft, m;is the off-centered distance, m.

图1 柔性底盘转向示意图

Fig.1 Steering schematic of flexible chassis

柔性底盘前轮转向控制系统结构如图2所示,3种控制信号互相配合共同完成转向,第一种为转向信号,通过与油门控制信号的叠加,控制电动轮加速或减速,使电动轮绕偏置轴转向;第二种为控制电磁摩擦锁的PWM信号,使电磁摩擦锁快速吸合与释放,调节偏置臂转动的角速度,以匹配电动轮运动;第三种是电动轮状态反馈信号,使转向过程实现闭环控制。通过此3种信号的配合,实现柔性底盘的线控转向。

转向指令发出后,依据阿克曼转向几何关系对两前轮发出信号,控制电动轮运动,并配合电磁摩擦锁的吸合与释放,调节偏置臂转角;信号转角δ即为柔性底盘前轴中点处转角[28],其与两前轮转角关系为

1.2 偏置轴转向机构模型

偏置臂转向角速度,与柔性底盘行驶速度、电动轮角速度以及偏置距离等因素有关,偏置转向轴机构转向运动模型如式(3)所示。

式中vF为柔性底盘行驶速度,m/s;ωi(i=fl、fr,分别代表左、右前轮,下同)为电动轮转动角速度,rad/s;α为偏置轴转向机构目标角度,(°)。

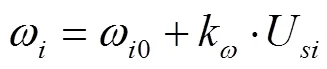

转向电桥输出电压U作为转向跟踪的驱动信号,是影响轮毂电机转速的重要因素,轮毂电机控制器电压与电机转速之间的关系如式(4)所示。

式中ω0为轮毂电机初始速度,r/min;k为转速电压系数;U为转向电桥的输出电压,V。

1.3 差速转向模型

柔性底盘转向过程中,对于起转向作用的两前轮,二者绕瞬时旋转中心的角速度相同,但因转向半径不同,则必然存在差速关系,设柔性底盘绕瞬心转动的旋转角速度为ω,则两前轮行驶线速度为

式中R为柔性底盘瞬时转向中心半径,m;为电动轮半径,m。

从而得两偏置电动轮之间的差速制约关系为

前轮转向时,为实现平稳顺利转向,两前轮角速度需保持如式(6)所示差速制约关系。

2 偏置轴转向机构联动耦合控制策略

2.1 轮廓误差模糊PID补偿

线控驱动车辆转向轮同步控制方法包括并行控制策略与主从控制策略,但两轮转角误差单独控制,效果欠佳。本文采用耦合策略对两偏置轴驱动轮进行协调控制,将两前轮同时作为控制对象,形成2个偏置轴转向机构之间的运动耦合,其中一个电动轮转角被另一个电动轮实时获取,然后依据理想转角轨迹实施闭环轮廓误差[29]控制,实时补偿前轮转角轮廓误差,实现两偏置轴转向机构的耦合控制。

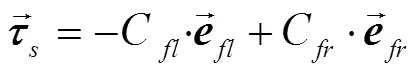

式中C、C为耦合增益。

图3 柔性底盘前轮转向轮廓误差示意图

Fig.3 Schematic diagram of contour error for front wheel steering of flexible chassis

令为前轮理想转角关系曲线上任一点切线的斜率,则任意一点(δ,δ)处的单位切向量为

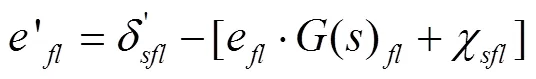

柔性底盘偏置轴转向机构耦合控制系统结构如图4所示。其中()与()分别为左、右轮转角位置控制的传递函数。()为转角耦合控制器传递函数,C与C、′与′均为耦合增益系数。

图4 柔性底盘前轮转向耦合控制结构

未实施耦合控制时,设两轮转角之间的轮廓误差为0,δ与δ分别为左、右前轮的期望转角,′与′分别为左、右前轮的实际转角,则左、右前轮的跟随误差e与e分别为

依据式(7)轮廓误差原理,可得到柔性底盘未实施转角补偿时的轮廓误差为

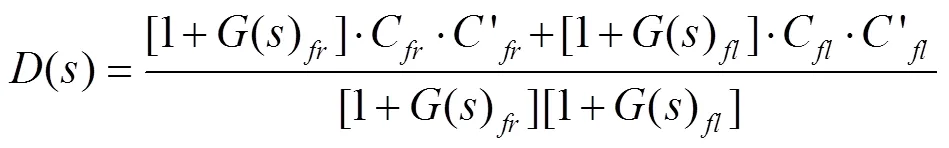

设计交叉耦合控制器时,需首先计算补偿的轮廓误差,设控制器给两转向轮转角的补偿值为χ、χ,则

类似式(12)推导,可得到补偿后的轮廓误差τ为

求得

其中

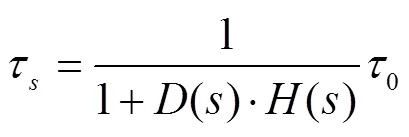

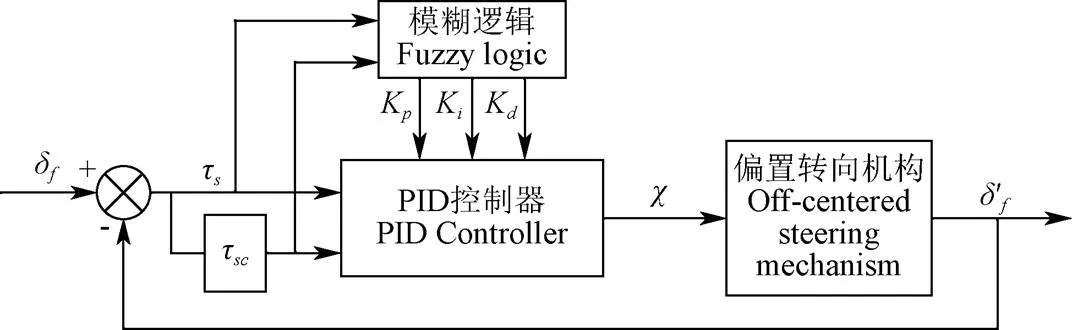

因此,柔性底盘前轮转向耦合控制可描述为:轮廓开环误差0在不断变化,设计一个变增益控制器(),使轮廓闭环误差τ尽量降低,以提升系统控制精度。鉴于此,本文设计模糊自整定PID控制器,依据轮廓误差τ及其变化率τ,进行比例系数K、积分系数K、微分系数K的自整定,进而实现轮廓误差补偿,控制器结构如图5所示。

注:δf为信号转角,(°);τs为轮廓误差,(°);τsc为轮廓误差变化率,(°)·s-1;Kp为比例系数;Ki为积分系数;Kd为微分系数;χ为补偿的轮廓误差,(°);δ'f为实际转角,(°);PID表示比例-积分-微分算法。

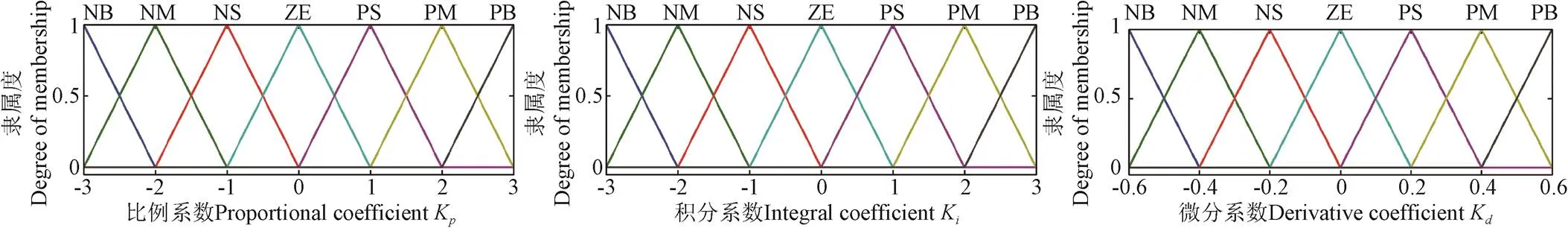

本文采用以轮廓误差τ及其变化率τ作为输入的二维模糊控制器,根据柔性底盘前轮转向大量转角检测数据,轮廓误差幅值均在0至2.4°之间,其变化率则在0至2.4°/s之间,二者基本论域均为 [0,2.4];同时,基于本文模型,采用PID参数手动调节方法进行大量仿真测试,并参考相关文献[30],得出柔性底盘前轮耦合模糊PID控制中比例、积分、微分系数范围分别为[0,6]、[0,3]、[0,0.6]。依据基本论域进行模糊论域转换,轮廓误差及其变化率模糊论域设置为[-1.2,1.2],输出变量K、K模糊论域均设置为[-3,3],K模糊论域为[-0.6,0.6]。依据PID整定中各参数功能及相互之间关系,建立表1所示模糊规则,其中模糊控制的隶属度函数如图6所示。运用Mamdani法实施模糊推理,采用重心法实现解模糊化,通过对K、K、K的调节,实现转角补偿。

表1 Kp,Ki及Kd模糊控制规则

图6 模糊控制隶属函数曲线

2.2 电磁摩擦锁PWM信号占空比控制

由于地面随机因素、轮胎非线性等因素存在,难以建立偏置轴转向机构与电磁摩擦锁之间运动学模型,而模糊控制因不依赖于精确数学模型,对处理非线性系统有强大优势[31],故本文基于电磁摩擦锁PWM控制方法[32],对电磁摩擦锁实施模糊控制,使电磁摩擦锁的开闭动作随转向信号变化。当转向信号变化幅度较大且变化较快时,通过模糊规则使PWM占空比减小,电磁摩擦锁锁紧持续时间缩短而释放持续时间增长,使偏置转向轴机构转动加快;反之,如转向信号变化幅度较小且变化较慢时,则通过模糊规则将PWM占空比增大,电磁摩擦锁锁紧持续时间增长而释放持续时间缩短,从而使偏置转向轴机构转动变慢。本文采用二维模糊控制器,转角幅度及变化快慢(即转角变化率),二者皆为输入量,分别记为和EC;输出量为电磁摩擦锁PWM控制信号占空比。具体如下:

为增加控制器对输入量的灵敏度,将输入输出语言变量值均分为7个模糊子集:{NB,NM,NS,,PS,PM,PB};依据前期试验检测数据,确定的基本论域为[3,3],EC的基本论域为[0.3,0.3],基本论域为[0,1];基于此,模糊论域取[-6,6],EC模糊论域取[-6,6],的模糊论域取[-1,1];以及EC为零时作为档,输入输出均选三角函数为隶属度函数,采用重心法解模糊,模糊控制规则如表2所示。

表2 占空比控制规则

2.3 仿真及结果分析

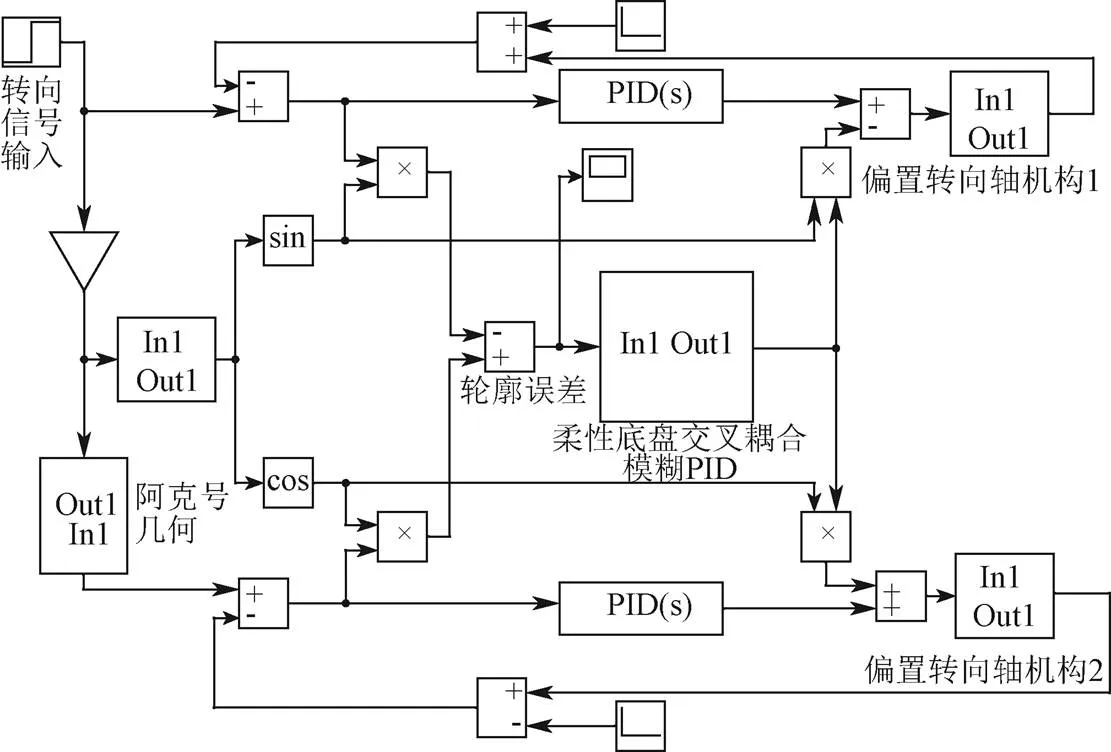

基于上述转向模型与控制算法,采用MATLAB/ Simulink建立柔性底盘偏置轴转向机构联动耦合控制仿真模型,如图7所示,所涉及仿真参数如表3所示。

图7 转向耦合控制仿真模型

本文采用阶跃信号、正弦信号及随机信号输入的转向方式,仿真测试柔性底盘转向响应、转向跟随及转角耦合性能。仿真时各电动轮初始转速设置为30 r/min。前期柔性底盘转向控制中,采用转角分配控制方法,即将转向信号按照阿克曼几何关系计算后直接分配给左、右前轮,只进行单轮转角反馈,而没有转向轮间的耦合控制,其简单易行,但两转向轮间不能相互关联。因此,本文以分配控制方法为对比,观察耦合控制方法的效果。

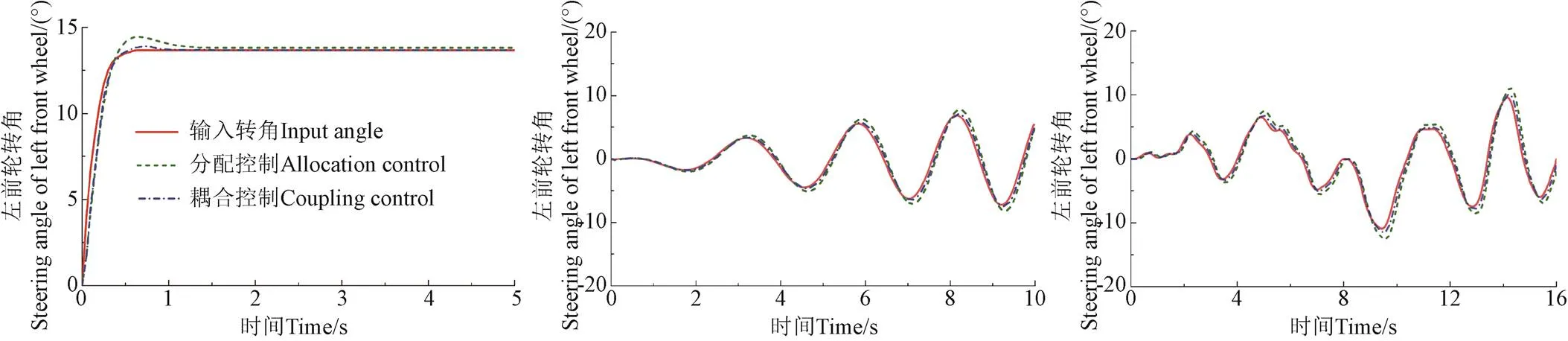

仿真结果中左、右前轮转角变化曲线趋势一致,仅转角幅度不同,故以左前轮为例说明,其阶跃转向、正弦输入信号转向以及随机转向时的转角变化分别如图8所示,阶跃转向方式下分配控制的转角超调更大,稳态响应时间更长,响应过程中耦合控制与分配控制的转角超调为分别为0.44°与0.83°;正弦信号下耦合控制与分配控制的最大转向跟随误差分别为0.16°与0.26°;随机转向下2种控制方式最大转向跟随误差分别为0.45°与0.71°。

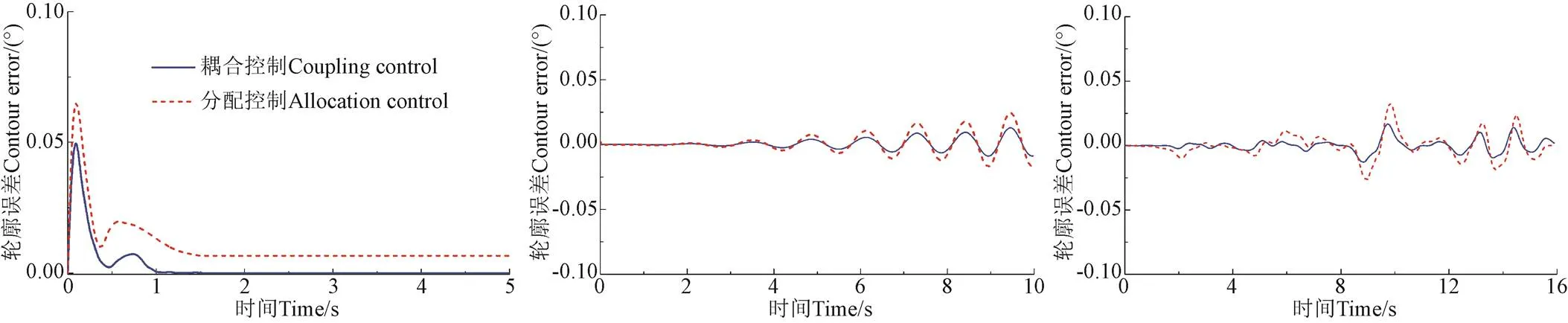

3种方式下轮廓误差变化分别如图9所示,阶跃转向方式下耦合控制与分配控制最大轮廓误差分别为0.16°和0.19°;正弦输入信号下最大轮廓误差分别为0.015°与0.029度,转角幅度越大,轮廓误差越大;随机转向下轮廓误差分别为0.021°与0.034°。可见,耦合控制下轮廓误差及转角跟随误差得到了良好补偿,轮廓误差更小,两转向轮之间形成了较好的耦合。相比于转角分配控制方法,耦合控制下转角曲线与转向信号曲线的吻合程度更高,总体控制效果更优。

表3 柔性底盘转向仿真参数表

a. 阶跃信号仿真b. 正弦信号仿真c. 随机信号仿真 a. Step signal simulationb. Sinusoidal signal simulationc. Random signal simulation

图8 不同转向仿真形式下左前轮转角响应曲线

Fig.8 Angle response curves of left front wheel under different steering simulation modes

a. 阶跃信号仿真b. 正弦信号仿真c. 随机信号仿真 a. Step signal simulationb. Sinusoidal signal simulationc. Random signal simulation

3 转向电子控制系统结构

3.1 硬件系统

柔性底盘转向控制硬件系统主要由STM32单片机模块(STM32F103ZET6,STMicroelectronics company)、转向电桥步进电机(YH42BYGH47-401A,乐清市新玛机电有限公司)及其驱动控制器、电桥模块以及各种线路组成。将所设计的耦合控制算法编写成C程序,通过Keil uVision4软件进行调试,转换成为可执行文件,利用Mcuisp v0.993下载器将调试成功的程序加载到STM32芯片中。

本文通过PWM信号驱动大功率MOS管方法控制电磁摩擦锁,力求损耗低、可靠且简单,且驱动电路提供足够电流使开关管接通瞬时栅源极间电压快速上升,导通时栅源极间电压稳定,断开瞬间则有较低阻抗以使电容电压快速泄放,设计驱动电路如图10a所示。柔性底盘线控转向系统通信扩展模块主要有无线通信模块与CAN(controller area network)总线模块,本文采用PTR2000作为无线遥控的通信模块,其和主控制器STM32单片机的USART端口进行对接,使底盘接受操作的控制命令,实现人机通信,无线通信模块电路如图10b所示。同时,采用STM32微控制器内部CAN总线接口与TJA1050型高速CAN总线接受模块连接,实现转向系统各个模块的信息传输,总线接口模块电路如图10c所示。柔性底盘前轮转向控制器实物如图11所示。

a. 电磁摩擦锁功率驱动电路b. 无线通信扩展模块c. CAN总线扩展模块 a. Power driving circuit of electromagnetic friction lockb. Wireless communication extension modulec. CAN bus extension module

1.主控制器 2.CAN总线模块 3.MOS管 4.电磁摩擦锁驱动器 5.步进电机 6.步进电机驱动器 7.电桥电路 8.数据采集卡 1.Main controller 2.CAN module 3.Stacked MOS 4.Electromagnetic friction lock driver 5.Stepper motor 6.Stepper motor driver 7.Bridge circuit 8.Data acquisition card

3.2 控制程序流程

柔性底盘前轮转向控制程序算法流程如图12所示。程序主要分为3大模块:一是控制器接受到转向指令后,控制电磁摩擦锁开闭动作的程序;二是左、右前轮转向位置的PID控制程序,其参数通过试凑法得到,即首先调整比例系数K,使电动轮快速到达目标角,然后介入积分控制以控制稳态误差,其积分时间常数K大小以不影响转向时效为佳,最后介入微分控制,通过微调微分时间常数K方式,使转向超调尽可能小,确定3个参数K、K、K分别为4、1.05、0.15;三是耦合控制程序的主要部分,即依据两前轮理想转角关系进行转角轮廓误差补偿的模糊PID控制程序。

图12 柔性底盘转向耦合控制算法主程序流程图

4 试验及结果分析

4.1 试验条件

本试验采用转速传感器(D046,龙戈电子,0~1 000 r/min)测量电动轮转速;用精密多圈电位器(22HP-10,日本SAKAE公司,0~5 kΩ)检测偏置臂转动角度,通过数据采集系统的时钟获取转向时间,用笔记本电脑(E40,ThinkPad)及数据采集卡(USB7648B,中泰研创科技公司)采集各传感器数据。

4.2 转向试验方法

鉴于田间环境十分复杂,只有后续研究中探明土壤因素影响并开发针对性控制算法后,才便于田间试验,同时,以硬化路面转角耦合控制研究为基础,才便于后期开展转弯半径、通过性等方面的研究,故本文针对硬化路面工况进行试验。参考传统车辆转向试验标准[33-34],本研究采用阶跃转向试验、蛇行转向试验及随机扰动试验,对所设计的控制策略进行验证,阶跃转向试验可较好评价转向系统响应能力以及转向精度,蛇行转向试验是综合评价车辆操纵性和灵敏性的一种试验[33-34],并通过随机转向试验综合观察转向精度、随动性及灵敏性等。为了证明本文所提控制方法是否具有优势,同时进行了转向分配控制方法下的阶跃转向、蛇行转向以及随机转向3种试验。

柔性底盘转向试验场景如图13所示。具体试验过程如下:首先,检查柔性底盘的各种机械连接是否稳固,以及各种控制线路和供电线路是否连接正确;其次,启动数据采集系统,开始数据采集,使电动轮以30 r/min转速匀速直线行驶,然后分别施加阶跃转向信号、蛇行转向信号、随机扰动信号,使柔性底盘执行相应的转向操作,3种试验方式的轨迹示例分别如图 13所示。通过精密多圈电位器检测偏置转向轴机构的转向角度大小,转向运动完成后,停止数据采集,数据存盘。

4.3 结果分析

由于左、右前轮转角变化趋势一致,此处亦以左前轮为例进行说明。阶跃转向试验结果如图14a所示,转向响应迅速,均在0.8 s内到达目标角位置,响应能力较好,转角增大过程平稳,且分配控制与耦合控制下转角曲线与输入转角曲线吻合较好,但到达目标角度后,分配控制超调更大;在实际试验过程中,受路面随机扰动及柔性底盘自身制造等因素的影响,误差数值更大,分配控制下左、右轮超调分别为2.4°与2.2°,而耦合控制分别为1.0°与1.3°。蛇行转向试验结果如图14b所示,耦合控制下左、右轮实际转角曲线与转角信号曲线吻合程度比分配控制高,说明两转向轮对于目标转角有较好跟随性能,整个过程中左前轮最大与平均跟随误差分别为1.1°与0.7°,右前轮分别为1.3°与0.7°;分配控制下跟随误差则较大,尤其是转向方向切换后不久更大,左前轮最大与平均跟随误差分别为2.8°与1.2°,右前轮分别为2.6°与1.4°。随机转向试验结果如图14c所示,与蛇行转向试验结果类似,耦合控制下,左、右前轮转角对于转角信号的跟踪性能更好,最大与平均跟随误差:左前轮为1.3°与0.8°,右前轮为1.3°与0.6°,而分配控制下左前轮为2.7°与1.4°,右前轮为2.9°与1.1°。对比图14中同样输入信号下仿真转角响应曲线与耦合控制下的试验转角响应曲线可发现,二者吻合程度较高,阶跃转向下仿真与试验最大转角误差为1.7°,蛇行转向下最大转角误差为2.2°,随机转向下最大转角误差为1.8°。

a. 阶跃转向b. 蛇行转向c. 随机转向 a. Step steeringb. Snake steeringc. Random steering

d. 阶跃转向轨迹示例e. 蛇行转向轨迹示例f. 随机转向轨迹示例 d. Step steering trajectory examplee. Snake cornering trajectory examplef. Random steering trajectory example

阶跃转向的轮廓误差变化如图15a所示,其总体上呈现先增大而后减小的变化趋势,耦合控制最大及平均轮廓误差分别为1.2°与0.6°,而分配控制分别为2.0°与0.9°;转角上升阶段,分配控制下轮廓误差出现2次峰值,可能是发生较大超调后,轮胎转角反复摆动而引起;虽然分配控制下单轮最终可较为准确地跟随到达目标角度,但轮廓误差却更大,亦体现出耦合控制的优势。蛇行转向的轮廓误差变化如图15b所示,耦合控制最大及平均轮廓误差为分别为1.1°与0.6°,虽有起伏但波动相对较小,而分配控制分别为1.6°与0.8°,且波动较剧烈;转向过程中也观察到耦合控制下转向更加平顺,而分配控制下电动轮滑摩次数较多,损害轮胎,这是由于轮廓误差较大而使轮间几何关系保持较差所致;蛇行转向试验也表明,耦合控制下柔性底盘两偏置轴转向机构转角耦合控制性能更优。随机转向的轮廓误差变化如图15c所示,耦合控制最大及平均轮廓误差分别为1.0°与0.5°,而分配控制下分别为1.7°与0.8°;分配控制轮廓误差波动更剧烈,表明阿克曼转角关系保持较差,不利于平稳顺利转向,而耦合控制下轮廓误差则保持在0.3°上下,波动起伏较小。由图15可看出,虽然试验轮廓误差值大于仿真值,但仍在正常范围内,且二者变化趋势一致,证明所建仿真模型合理有效。

a. 阶跃转向b. 蛇行转向c. 随机转向 a. Step steeringb. Snake steeringc. Random steering

分配控制、耦合控制下两前轮试验转角关系与期望阿克曼转角关系对比图如图16所示,由该图中试验转角关系样点可看出,耦合控制下试验转角关系与期望阿克曼转角关系更加吻合,样点离期望曲线越远,则表示阿克曼关系保持程度越差;总体而言,分配控制下两前轮联动效果更差,尤其在蛇行转向中最为明显;分配控制转角关系曲线与期望转角关系曲线差别比耦合控制更大,表明耦合控制效果更佳。

a. 阶跃转向b. 蛇行转向c. 随机转向 a. Step steeringb. Snake steeringc. Random steering

综上可知,在前轮转角耦合控制下,柔性底盘两前转向轮不仅各自对于目标转角有良好跟随性能,同时轮廓误差波动幅度较小且波动次数更少;耦合控制不仅减小了偏置转向轴机构联动的轮廓误差,且使各自的转向跟随性能也到了改善,整体上控制性能良好。

5 结论与讨论

1)针对柔性底盘前轮转向机构联动控制问题,提出了一种偏置轴转向机构联动耦合控制方法,设计了基于模糊PID耦合控制器对柔性底盘前轮转向时两转向轮联动的轮廓误差进行补偿;同时采用模糊逻辑方法,使电磁摩擦锁PWM控制信号占空比依据转向信号大小与变化率进行调节,实现了转向信号与电磁摩擦锁动作的匹配控制,以协调两转向轮的转向运动,构建了柔性底盘偏置轴转向机构联动控制策略。

2)通过仿真以及硬化路面试验,对耦合控制策略进行了验证,仿真及试验结果均表明,在耦合控制下柔性底盘前轮转向响应迅速,左、右前轮转角对于各自目标角具有良好跟踪性能,电磁摩擦锁与驱动轮的转向配合良好,偏置轴转向机构的最大与平均跟随误差值均小于分配控制方法;试验中两轮联动的最大与平均转角轮廓误差分别为:阶跃转向1.2°与0.6°、蛇行转向1.1°与0.6°、随机转向1.0°与0.5°;耦合控制下两偏置轴转向机构联动控制效果优于分配控制,转向效果良好,本文提出的柔性底盘偏置轴转向机构联动耦合控制策略有效且可行。

本文针对硬化路面应用场合进行了柔性底盘转向机构联动耦合控制试验研究,田间工况作为另一种应用场合,情况复杂,所开发控制算法难以适应,课题组将依据田间特点进行模型分析及控制算法优化,进一步开展田间转向试验研究;此外,保持良好转角关系是转向机构联动控制的主要问题,故本文重点研究了转角轮廓误差控制算法,对试验条件有一定限定,基于后续算法优化,还需对转向过程中转弯半径、作业车速影响特性及通过性等问题进行深入研究。

[1]肖体琼,何春霞,陈巧敏,等. 基于机械化生产视角的中国蔬菜成本收益分析[J]. 农业机械学报,2015,46(5):75-82. Xiao Tiqiong, He Chunxia, Chen Qiaomin, et al. Cost-benefit analysis of vegetable production based on agricultural mechanized production[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(5): 75-82. (in Chinese with English abstract)

[2]李中华,张跃峰,丁小明. 全国设施农业装备发展重点研究[J]. 中国农机化学报,2016,37(11):47-52. Li Zhonghua, Zhang Yuefeng, Ding Xiaoming. Research on the development emphases of equipment in facility agriculture[J]. Journal of Chinese Agricultural Mechanization, 2016, 37(11): 47-52. (in Chinese with English abstract)

[3]齐飞,魏晓明,张跃峰. 中国设施园艺装备技术发展现状与未来研究方向[J]. 农业工程学报,2017,33(24):1-9. Qi Fei, Wei Xiaoming, Zhang Yuefeng. Development status and future research emphase on greenhouse horticultural equipment and its relative technology in China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(24): 1-9. (in Chinese with English abstract)

[4]罗锡文,廖娟,胡炼,等. 提高农业机械化水平促进农业可持续发展[J]. 农业工程学报,2016,32(1):1-11. Luo Xiwen, Liao Juan, Hu lian, et al. Improving agricultural mechanization level to promote agricultural sustainable development[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(1): 1-11. (in Chinese with English abstract)

[5]谢斌,张超,陈硕,等. 双轮驱动电动拖拉机传动性能研究[J]. 农业机械学报,2015,46(6):8-13. Xie Bin, Zhang Chao, Chen Shuo, et al. Transmission performance of two-wheel drive electric tractor[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(6): 8-13. (in Chinese with English abstract)

[6]管春松,胡桧,陈永生,等. 温室用小型电动拖拉机研究[J].中国农机化学报,2015,36(2):67-69,76. Guan Chunsong, Hu Hui, Chen Yongsheng, et al. Study on small electric tractors for greenhouse[J]. Journal of Chinese Agricultural Mechanization, 2015, 36(2): 67-69, 76. (in Chinese with English abstract)

[7]罗锡文,区颖刚,赵祚喜,等. 农用智能移动作业平台模型的研制[J]. 农业工程学报,2005,21(2):83-85. Luo Xiwen, Qu Yinggang, Zhao Zuoxi, et al. Research and development of intelligent flexible chassis for precision farming[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2005, 21(2): 83-85. (in Chinese with English abstract)

[8]Tabile R A, Godoy E P, Pereira R R D, et al. Design of the mechatronic architecture of an agricultural mobile robot[J]. IFAC Proceedings Volumes, 2010, 43(18): 717-724.

[9]王元杰,刘永成,杨福增,等. 温室微型遥控电动拖拉机的研制与试验[J]. 农业工程学报,2012,28(22):23-29. Wang Yuanjie, Liu Yongcheng, Yang Fuzeng, et al. Development and test of tiny remotely controlled electric tractor for greenhouses[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(22): 23-29. (in Chinese with English abstract)

[10]Kannan P, Natarajan S K, Dash S S. Design and implementation of fuzzy logic controller for online computer controlled steering system for navigation of a teleoperated agricultural vehicle[J/OL]. Mathematical Problems in Engineering, 2013: 590861.

[11]Ye Yunxiang, He Long, Zhang Qin. Steering control strategies for a four-wheel-independent-steering bin managing robot[J]. IFAC-PapersOnLine, 2016, 49(16): 39-44.

[12]张京,陈度,王书茂,等. 农用轮式机器人四轮独立转向驱动控制系统设计与试验[J]. 农业工程学报,2015,31(18):63-70. Zhang Jing, Chen Du, Wang Shumao, et al. Design and experiment of four-wheel independent steering driving and control system for agricultural wheeled robot[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(18): 63-70. (in Chinese with English abstract)

[13]张铁民,黄翰,黄鹏焕. 轮毂电机式移动小车控制系统设计与试验[J]. 农业工程学报,2014,30(19):11-18. Zhang Tiemin, Huang Han, Huang Penghuan. Design and test of drive and control system for electric wheeled mobile car[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(19): 11-18. (in Chinese with English abstract)

[14]Martinez-Garcia E A, Lerin-Garcia E, Torres-Cordoba R A. A multi-configuration kinematic model for active drive/steer four-wheel robot structures[J]. Robotica, 2016, 34(10): 2309-2329.

[15]Zhao Shuailing, Zhang Zhibin, Xiao Deqin, et al. A turning model of agricultural robot based on acceleration sensor[J]. IFAC-PapersOnLine, 2016, 49(16): 445-450.

[16]Gat G, Gan-Mor S, Degani A. Stable and robust vehicle steering control using an overhead guide in greenhouse tasks[J]. Computers & Electronics in Agriculture, 2016, 121: 234-244.

[17]Ko M H, Ryuh B S, Kim K C, et al. Autonomous greenhouse mobile robot driving strategies from system integration perspective: review and application[J]. IEEE/ASME Transactions on Mechatronics, 2015, 20(4): 1705-1716.

[18]Grimstad L, From P J. Thorvald II-a modular and re-configurable agricultural robot[J]. IFAC-PapersOnLine, 2017, 50(1): 4588-4593.

[19]Chen Te, Xu Xing, Li Yong, et al. Speed-dependent coordinated control of differential and assisted steering for in-wheel motor driven electric vehicles[J]. Proceedings of the Institution of Mechanical Engineers Part D: Journal of Automobile Engineering, 2018, 232(9): 1206-1220.

[20]Wang Chunyan, Zhao Wanzhong, Luan Zhongkai, et al. Decoupling control of vehicle chassis system based on neural network inverse system[J]. Mechanical Systems and Signal Processing, 2018, 106: 176-197.

[21]Zhang Han, Zhao Wanzhong. Decoupling control of steering and driving system for in-wheel-motor-drive electric vehicle[J]. Mechanical Systems & Signal Processing, 2018, 101: 389-404.

[22]Bechar A, Vigneault C. Agricultural robots for field operations: concepts and components[J]. Biosystem Engineering, 2016, 149: 94-111.

[23]西北农林科技大学. 一种车辆辅助转向装置[P]. 中国专利:2007100176441,2007-09-05.

[24]路敌. 温室作业机的柔性底盘及其控制系统的研究与开发[D].杨凌:西北农林科技大学,2011. Lu Di. Research and Development for Flexible Chassis and Its Control System of Conservatory Work Machines[D]. Yangling: Northwest A & F University, 2011. (in Chinese with English abstract)

[25]杨露,郭康权,丁新民. 基于电桥电路的温室作业柔性底盘转向控制系统的设计[J]. 农机化研究,2013,35(9):151-155. Yang Lu, Guo Kangquan, Ding Xinmin. The steering control system design of flexible chassis for conservatory work based on bridge circuit[J]. Journal of Agricultural Mechanization Research, 2013, 35(9): 151-155. (in Chinese with English abstract)

[26]宋树杰,李翊宁,瞿济伟,等. 柔性底盘性能检测试验台设计与应用[J]. 农业机械学报,2016,47(2):77-83. Song Shujie, Li Yining, Qu Jiwei, et al. Development and application of test bench for flexible chassis[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(2): 77-83. (in Chinese with English abstract)

[27]Song Shujie, Li Yining, Qu Jiwei, et al. Design and test of flexible chassis automatic tracking steering system[J]. International Journal of Agricultural & Biological Engineering, 2017, 10(5): 45-54.

[28]宗长富,孙浩,陈国迎. 分布式独立转向车辆的转角分配方法[J]. 华南理工大学学报:自然科学版,2017,45(2):16-22. Zong Changfu, Sun Hao, Chen Guoying. Steering angle allocation method for distributed independent steering vehicles[J]. Journal of South China University of Technology, 2017, 45(2): 16-22. (in Chinese with English abstract)

[29]张万军,张峰,张景轩,等. 多轴联动的机床交叉耦合轮廓误差补偿技术[J]. 制造技术与机床,2018(6):154-159. Zhang Wanjun, Zhang Feng, Zhang Jingxuan, et al. Research on cross-coupled contour error compensation technology of CNC machine tool with multi axis linkage[J]. Machine Tool & Hydraulics, 2018(6): 154-159. (in Chinese with English abstract)

[30]陈文科,高艳雯,陈志,等. 模糊 PID 控制在万向电动底盘上的应用[J]. 机械工程学报,2014,50(6):129-134. Chen Wenke, Gao Yanwen, Chen Zhi, et al. Application of fuzzy-PID controller in electic chassis featured by mecanum wheel[J]. Journal of Mechanical Engineering, 2014, 50(6): 129-134. (in Chinese with English abstract)

[31]范军芳,王伟,许晓飞,等. 模糊控制[M]. 北京:国防工业出版社,2017.

[32]瞿济伟,郭康权,高华,等. 基于PWM 信号的农用柔性底盘驱动与转向协同控制特性试验[J]. 农业工程学报,2018,34(7):75-81. Qu Jiwei, Guo Kangquan, Gao Hua, et al. Experiments on collaborative characteristics of driving and steering for agricultural flexible chassis based on PWM signal[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(7): 75-81. (in Chinese with English abstract)

[33]中国汽车工业总公司. GB/T 6323. 2—1994,汽车操纵稳定性试验方法. 转向瞬态响应试验(转向盘转角阶跃输入)[S].北京:中国标准出版社,1994.

[34]中国汽车工业总公司. GB/T6323. 1—1994,汽车操纵稳定性试验方法. 蛇行试验[S]. 北京:中国标准出版社,1994.

Coupling control strategy and test for off-centered shaft steering mechanisms of agricultural flexible chassis

Qu Jiwei1, Guo Kangquan1,2※, Song Shujie3, Tran Van Cuong4, Li Yining1

(1,,712100,; 2,712100,; 3.,,710119,; 4.,,,15910,)

Agricultural flexible chassis (FC) is a kind of in-wheel motor driving electric vehicle applied for greenhouse. The FC is composed of 4 identical off-centered shaft mechanisms, which can be controlled independently. Through this kind of mechanism, the FC can achieve various motion types. However, it is difficult to maintain the linkage relationship between the 2 front off-centered shaft mechanisms when the FC is in front wheel steering motion, and hard to accomplish smoothly turning. In order to solve this problem, a coupling control strategy for linkage motion was proposed in this study. Firstly, the contour error of the 2 wheel steering angle was deduced based on the Ackermann steering geometry and the cross-coupling control principle. To reduce the contour error during steering, a fuzzy PID control algorithm was designed, which could realize parameters self-tuning. As the electromagnetic friction lock was controlled by pulse width modulation (PWM) signal, the duty cycle of the PWM signal had to be adjusted according to turning situation. Thus, a fuzzy logic method was then introduced to regulate the duty cycle. Namely, the PWM signal duty cycle can be in line with the steering wheel signal size and its change rate, and the motion of the electromagnetic friction lock can match the steering speed of the off-center shaft mechanism. In this way, the coupling control of the 2 front off-centered shaft mechanisms can be achieved. The control strategy was then verified through simulation based on MATLAB/Simulink. To further verify the effectiveness of the control strategy, the control program was loaded into the steering system hardware, and tests were carried out on hard surface road. According to the traditional vehicle steering test methods, step steering test, snake steering test and random steering test were conducted. The effects of front wheel steering under the steering angle allocation control method were compared with coupling control strategy. The simulation results demonstrated that the proposed control strategy was effective and feasible. The test results on hard surface road showed that the FC had a fast steering response in step steering test. The response time of step steering was 0.8s and overshoot was 1.3° under coupling control method during front wheel steering of the FC. The overshoot under allocation control was larger than coupling control and its fluctuation was notable. From the results of the snake steering and random steering, it was obviously that the steering angles of the left and the right front wheels had good tracking performance for their target angles, respectively. The opening and closing of electromagnetic friction lock can match the steering motion of the electric wheel well. The maximum and average following errors of 3 steering modes were less than those under the allocation control method. The maximum and average contour errors of the linkage motion were 1.2° and 0.6° for step steering, 1.1° and 0.6° for snake steering, as well as 1.0° and 0.5° for random steering, respectively. All these errors were also smaller than the allocation control. Under the coupling control, the maximum steering error between simulation and test was 2.2°, and the contour error trend of them was consistent. The simulation model was reasonable and effective. The contour errors of the allocation control in these 3 kinds of tests had more fluctuations and larger range of fluctuations than coupling control. The steering performance under coupling control strategy was obviously better than the allocation control method. The steering angles of the 2 front wheels had maintained Ackerman steering geometry well. The coupling linkage control strategy proposed in this paper has good effectiveness and feasibility. This research can provide references for steering control or other applications of the FC.

agricultural machinery; control; algorithm; flexible chassis; front wheel steering; linkage motion; coupling control; test

瞿济伟,郭康权,宋树杰,Tran Van Cuong,李翊宁. 农用柔性底盘偏置轴转向机构联动耦合控制策略及试验[J]. 农业工程学报,2019,35(23):55-65. doi:10.11975/j.issn.1002-6819.2019.23.007 http://www.tcsae.org

Qu Jiwei, Guo Kangquan, Song Shujie, Tran Van Cuong, Li Yining. Coupling control strategy and test for off-centered shaft steering mechanisms of agricultural flexible chassis[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(23): 55-65. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.23.007 http://www.tcsae.org

2019-05-30

2019-10-28

国家自然科学基金资助项目(51375401)

瞿济伟,博士生,主要从事智能农业装备技术研究。Email:qujiwei_mail@foxmail.com

郭康权,教授,博士生导师,主要从事智能农业装备技术研究。Email:jdgkq@nwsuaf.edu.cn

10.11975/j.issn.1002-6819.2019.23.007

S229+.1; U463.1

A

1002-6819(2019)-23-0055-11